1.本发明涉及一种基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理系统及方法,属于废水处理技术领域。

背景技术:

2.随着我国经济的高速发展,城市规模不断扩大,由此产生的大量生活垃圾导致环境问题日益严重。例如,生活垃圾在填埋过程中产生的渗滤液,具有高浓度,高危害性等特点。目前,针对垃圾渗滤液,我国主要采用预处理 生物处理 膜处理的组合路线,操作简单。在利用反渗透,纳滤等工艺对垃圾渗滤液处理时,截留效率高,出水水质理想。但渗滤液中大量有机污染物同时也会富集在膜截留浓缩液中,产生量约占垃圾渗滤液的 15%~30%。

3.经多道膜工艺处理产生的垃圾渗滤液浓缩液具有高浓度,高盐度,离子含量高,色度大,可生化性差等特点。目前针对垃圾渗滤液浓缩液的处理工艺主要有回灌法,蒸发法,膜蒸馏法,高级氧化技术等,但由于垃圾渗滤液成分复杂,上述工艺在操作中存在诸多问题,如回灌法受气候条件影响大,且长期使用会造成大分子有机物和无机盐的积累;蒸发法在处理过程中,设备腐蚀情况严重;高级氧化技术处理效率高,但主要针对的是渗滤液浓缩液中有机物质;膜蒸馏虽然在处理高盐度废水有着显著的处理效果,出水质量高,但也会受水中其他杂质所造成的膜污染、膜润湿等问题的影响。因此,寻找一种高效稳定、针对性强的垃圾渗滤液浓缩液处理技术变得尤为重要,对于我国垃圾渗滤液的处理有着重要意义。

技术实现要素:

4.本发明的目的在于克服现有技术中垃圾渗滤液处理易受杂质影响而稳定性差的不足,提供一种基于电催化和膜蒸馏的垃圾渗滤液处理系统,技术方案如下:基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理系统,包括顺次连通的电催化装置和膜蒸馏装置,电催化装置包括直流稳压电源、电催化反应槽、分别串接于直流稳压电源两端并置于电化学反应槽内部的电极和置于电催化反应槽底部的磁力搅拌器;膜蒸馏装置包括膜蒸馏进料水箱、膜蒸馏组件、冷凝槽、置于膜蒸馏进料水箱底部的加热装置,膜蒸馏进料水箱与膜蒸馏组件的热侧连通并形成循环,冷凝槽与膜蒸馏组件的冷侧连通并形成循环。

5.进一步地,电极的阴极为不锈钢电极,阳极为钛基二氧化铅电极。

6.进一步地,加热装置中设置用以控制膜蒸馏进料水箱中温度的第一温度控制器,冷凝槽内设置用以控制冷凝槽内水温的第二温度控制器。

7.进一步地,膜蒸馏进料水箱与膜蒸馏组件的热侧之间设置热侧水泵,冷凝槽与膜蒸馏组件的冷侧之间设置冷侧水泵。

8.进一步地,还包括置于电化学反应槽内部的ph计。

9.优选地,电催化装置和膜蒸馏装置之间设置第一水泵。

10.基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理方法,包括以下步骤:采用电催化反应去除垃圾渗滤液浓缩液中的有机污染物;将电催化反应后的垃圾渗滤液浓缩液通过水泵通入膜蒸馏进料水箱加热,经加热后在膜蒸馏组件的热侧与膜蒸馏进料水箱之间循环;经蒸发后的垃圾渗滤液浓缩液进入膜蒸馏组件的冷侧,冷凝液化后在冷凝槽与膜蒸馏组件的冷侧循环。

11.进一步地,电催化反应包括通过ph计预调节垃圾渗滤液浓缩液的ph值至6-8。

12.进一步地,电催化反应的电流密度为10-13 ma/cm2,反应时间为4-6h。

13.进一步地,通过第一温度控制器将膜蒸馏进料水箱中的垃圾渗滤液浓缩液加热至55-65℃;通过第二温度控制器保持膜蒸馏装置所用冷凝用水在15-20℃。

14.与现有技术相比,本发明所达到的有益效果:本发明的基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理系统及方法,能够对浓度高、盐度高、成分复杂的垃圾渗滤液浓缩液进行有效的处理,取得良好的处理效果,出水质量高,具有良好发展前景。

附图说明

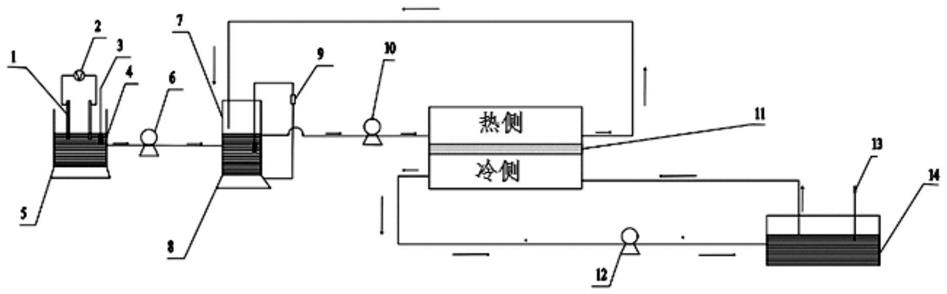

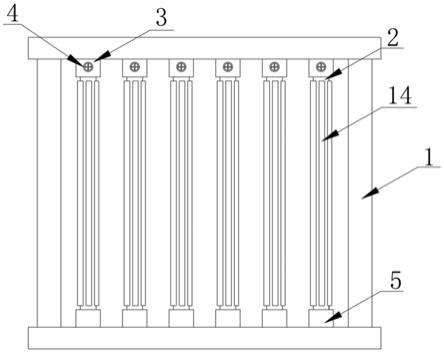

15.图1为本发明的处理系统示意图;图中:1-电极、2-直流稳压电源、3-ph计、4-电催化反应槽、5-磁力搅拌器、6-第一水泵、7-膜蒸馏进料水箱、8-加热装置、9-第一温度控制器、10-热侧水泵、11-膜蒸馏组件、12-冷侧水泵、13-第二温度控制器、14-冷凝槽。

具体实施方式

16.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.以江苏南京某填埋场垃圾渗滤液浓缩液为待处理废水,其原水cod约为1200mg/l,bod5/cod仅为0.1,可生化性差,电导率为30 ms/cm,盐度高。实验过程如下:实施例1如图1所示,基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理系统,包括顺次连通的电催化装置和膜蒸馏装置,电催化装置包括直流稳压电源2、电催化反应槽4、分别串接于直流稳压电源2两端并置于电化学反应槽内部的电极1和置于电催化反应槽4底部的磁力搅拌器5;膜蒸馏装置包括膜蒸馏进料水箱7、膜蒸馏组件11、冷凝槽14、置于膜蒸馏进料水箱7底部的加热装置8,膜蒸馏进料水箱7与膜蒸馏组件11的热侧连通并形成循环,冷凝槽14与膜蒸馏组件11的冷侧连通并形成循环。

18.本实施例中具体地,电极1的阴极为不锈钢电极1,阳极为钛基二氧化铅电极1。

19.本实施例中具体地,加热装置8中设置用以控制膜蒸馏进料水箱7中温度的第一温度控制器9,冷凝槽14内设置用以控制冷凝槽14内水温的第二温度控制器13。第二温度控制

器13用于保持膜蒸馏装置所用冷凝用水的温度在符合的范围。

20.本实施例中具体地,膜蒸馏进料水箱7与膜蒸馏组件11的热侧之间设置热侧水泵10,冷凝槽14与膜蒸馏组件11的冷侧之间设置冷侧水泵12。

21.本实施例中具体地,还包括置于电化学反应槽内部的ph计3。

22.本实施例中作为优选方式,电催化装置和膜蒸馏装置之间设置第一水泵6。

23.本实施例中电催化装置主要用于降解和去除垃圾渗滤液浓缩液中有机污染物。电催化反应槽4装置处理后的垃圾渗滤液浓缩液,由第一水泵6通入膜蒸馏装置,进一步截留污染物和无机盐,实现脱盐和深度处理过程。

24.实施例2基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理方法,包括以下步骤:采用电催化反应去除垃圾渗滤液浓缩液中的有机污染物;将电催化反应后的垃圾渗滤液浓缩液通过水泵通入膜蒸馏进料水箱7加热,经加热后在膜蒸馏组件11的热侧与膜蒸馏进料水箱7之间循环;经蒸发后的垃圾渗滤液浓缩液进入膜蒸馏组件11的冷侧,冷凝液化后在冷凝槽14与膜蒸馏组件11的冷侧循环。

25.本实施例中具体地,电催化反应包括通过ph计3预调节垃圾渗滤液浓缩液的ph值至6-8。本实施例中,用ph计3实测垃圾渗滤液浓缩液的ph值为7.7,故无需另外进行预调节。

26.本实施例中具体地,电催化反应的电流密度为12 ma/cm2,反应时间为5h。

27.本实施例中具体地,通过第一温度控制器9将膜蒸馏进料水箱7中的垃圾渗滤液浓缩液加热至60℃;通过第二温度控制器13保持膜蒸馏装置所用冷凝用水在15℃,膜蒸馏装置运行时间为168h。

28.具体操作如下:在电催化反应槽4中,通过ph计3预调节电催化反应槽4内的ph值;以不锈钢电极1作阴极,钛基二氧化铅电极1作阳极,给直流稳压电源2通电,电流密度为12 ma/cm2,垃圾渗滤液浓缩液在电催化反应槽4内开始反应,处理5h,降解去除垃圾渗滤液浓缩液中的大部分有机污染物。反应的同时,打开磁力搅拌器5,保持电催化过程中垃圾渗滤液浓缩液混合均匀。

29.经过电催化装置的电催化反应槽4处理后的垃圾渗滤液浓缩液经由第一水泵6通入膜蒸馏进料水箱7,由加热装置8对膜蒸馏进料水箱7中的垃圾渗滤液浓缩液加热后由热侧水泵10通入膜蒸馏组件11的热侧,并在膜蒸馏组件11的热侧和膜蒸馏进料水箱7间形成循环。加热装置8的第一温度控制器9恒温加热垃圾渗滤液浓缩液至60℃。同时,在膜蒸馏组件11中疏水膜孔两侧蒸汽压差的作用下(即以膜蒸馏组件11中多孔疏水膜两侧的蒸汽压力为动力),热侧中的垃圾渗滤液浓缩液以蒸汽形式透过膜孔向下进入膜蒸馏组件11的冷侧,在膜蒸馏组件11冷侧冷凝液化,并由冷侧水泵12提供动力,在冷凝槽14和膜蒸馏组件11冷侧形成循环。冷凝槽14的温度由第二温度控制器13控制在15℃,膜蒸馏装置连续运行168h。

30.经本发明中的上述步骤处理后的垃圾渗滤液cod约为40-50 mg/l, bod5为10-12mg/l, 产水水质参数符合gb 16889—2008《生活垃圾填埋场污染控制标准》,电导率8-11 μs/cm,盐度大幅度降低,具有良好的处理效果,膜蒸馏出水通量在运行168h后,相对通量仅衰减15%。本发明的处理系统稳定性强、高效,出水质量得到明显提升。

31.本发明针对垃圾渗滤液浓缩液浓度高、盐度高、成分复杂的特点,将膜蒸馏和电催

化特点相结合,提出了一种新型垃圾渗滤液浓缩液处理工艺。首先,针对垃圾渗滤液盐度高的特点,本发明的处理系统利用膜蒸馏装置中采用的多孔疏水膜不允许液体通过,只允许蒸汽通过的特点,使浓缩液中不易气化的盐类、污染物质被截留,从而完成垃圾渗滤液浓缩液的脱盐和去污过程,使出水完成净化,出水质量高。此外,针对膜蒸馏工艺在处理工程中产生的膜污染问题,本发明的处理方法采用电催化作为膜蒸馏的前置工艺,浓缩液中的有机污染物吸附在阳极表面,发生直接氧化作用,被分解为小分子有机物,或者无污染的co2和h2o。另外由于浓缩液中富含cl-,利用电催化催化生成clo-,进一步降解水中有机物质。通过以上两种作用,电催化大幅度降低浓缩液中的杂质,为系统中后置膜蒸馏工艺对浓缩液深度处理提供基础。

32.本发明的基于电催化和膜蒸馏的垃圾渗滤液浓缩液处理系统及方法,采用“电催化 膜蒸馏”组合工艺处理垃圾渗滤液浓缩液,能够对浓度高、盐度高、成分复杂的垃圾渗滤液浓缩液进行有效的处理,取得良好的处理效果,出水质量高,具有良好发展前景。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。