1.本发明涉及表面活性剂技术领域,具体提供一种仲酰胺磺酸型表面活性剂及其制备方法与应用。

背景技术:

2.这里的陈述仅提供与本发明有关的背景信息,而不必然构成现有技术。

3.表面活性剂是一类加入少量即能使其溶液的界面状态发生显著改变的物质,其分子结构中同时含有长链疏水基团和亲水性基团。表面活性剂分子可作为起泡剂、消泡剂、润湿剂、增溶剂、去污剂以及乳化剂等被广泛应用于各行各业中。表面活性剂根据亲水基团在水溶液中是否电离可以分为离子型和非离子型,其中离子型又可分为阳离子、阴离子以及两性型。

4.例如,有研究涉及一种糠醛表面活性剂的合成方法,该发明公布了以可再生资源糠醛为原料的一种表面活性剂的合成方法,其特点是以糠醛为原料,烷基胺与其在40℃到120℃的温度范围发生醛胺缩合反应,其次用钯碳催化剂加氢还原,然后用吡啶与三氧化硫加合化合物磺化,最后用碱中和得到一种带呋喃杂环的磺酸盐表面活性剂。另有研究涉及一种脂肪胺聚氧乙烯醚双季铵盐表面活性剂的制备方法,该研究公开了一种脂肪胺聚氧乙烯醚双季铵盐表面活性剂的制备方法,包括如下步骤:首先采用脂肪胺与环氧乙烷分两个阶段进行缩合反应,制得脂肪胺聚氧乙烯醚;接着将制得的脂肪胺聚氧乙烯醚与联苯二氯苄在一定反应条件下进行季铵化反应,反应制得脂肪胺聚氧乙烯醚双季铵盐表面活性剂即二氯化双脂肪烷基聚氧乙烯醚联苯苄基铵。

5.但发明人发现:现有的表面活性剂仍存在抑泡性能及乳化性能不佳,制备方法复杂的问题。例如:现有技术中存在着以浓硫酸、发烟硫酸或三氧化硫为磺化试剂进行磺化反应制备磺酸型表面活性剂的磺化反应温度较高、制备工艺复杂的缺点。

技术实现要素:

6.针对现有技术中表面活性剂仍存在抑泡性能及乳化性能不佳,制备方法复杂,主要是反应温度高,工艺步骤复杂的问题。

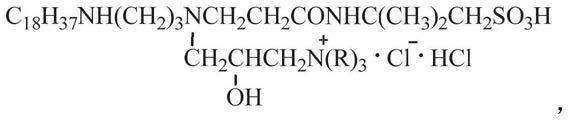

7.本发明一种或一些实施方式中,提供一种仲酰胺磺酸型表面活性剂,其分子结构通式为:

[0008][0009]

其中,r为甲基、乙基、羟乙基中的一种。

[0010]

本发明一种或一些实施方式中,提供一种仲酰胺磺酸型表面活性剂的制备方法,包括如下步骤:

[0011]

1)制备反应中间体i,所述反应中间体i的结构式为

[0012]

c

18

h

37

nh(ch2)3nhch2ch2conhc(ch3)2ch2so3h;

[0013]

2)制备中间体ii,所述反应中间体ii的结构通式为

[0014]

其中,r为甲基、乙基、羟乙基中的一种;

[0015]

3)将反应中间体ii滴加到反应中间体i中,混合反应,即得到仲酰胺磺酸型表面活性剂。

[0016]

本发明一种或一些实施方式中,提供上述方法制备的仲酰胺磺酸型表面活性剂。

[0017]

本发明一种或一些实施方式中,提供上述仲酰胺磺酸型表面活性剂作为抑泡剂或乳化剂的应用。

[0018]

上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

[0019]

(1)本发明将磺酸基、酰胺基、胺基、季铵盐亲水基团以一定的基团形式有效结合起来,再加之合适的碳链结构和其他亲油基团,共同形成这一新型结构的表面活性剂,该表明活性剂基团丰富,性能良好,发明人经实验证明,本发明制备的仲酰胺磺酸型表面活性剂的抑泡性能及乳化性能优于表面活性剂op

‑

10。

[0020]

(2)本发明制备仲酰胺磺酸型表面活性剂的原料为n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺,相对于目前常用的磺酸型表面活性剂所用的原料便宜、来源广泛,生产成本低。

[0021]

(3)现有技术中磺酸型表面活性剂的磺化反应温度较高,而本发明的仲酰胺磺酸型表面活性剂的制备方法工艺简单,只需在低温下按顺序混合搅拌即可,不需要高温反应,大大降低了能耗,同时降低了操作人员的操作难度,并进一步降低了生产成本,实用性较高。

附图说明

[0022]

构成本发明一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0023]

图1是具体实施例1的产品经重结晶提纯后的红外谱图。

[0024]

图2是具体实施例2的产品经重结晶提纯后的红外谱图。

具体实施方式

[0025]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0026]

针对现有技术中表面活性剂仍存在抑泡性能及乳化性能不佳,制备方法复杂,主要是反应温度高,工艺步骤复杂的问题。

[0027]

本发明一种或一些实施方式中,提供一种仲酰胺磺酸型表面活性剂,其分子结构通式为:

[0028]

[0029]

其中,r为甲基、乙基、羟乙基中的一种。

[0030]

分析该仲酰胺磺酸型表面活性剂的结构,其将磺酸基、酰胺基、胺基、季铵盐亲水基团以一定的基团形式有效结合起来,再加之合适的碳链结构和其他亲油基团,共同形成这一新型结构的表面活性剂。

[0031]

本发明一种或一些实施方式中,提供一种仲酰胺磺酸型表面活性剂的制备方法,包括如下步骤:

[0032]

1)制备反应中间体i,所述反应中间体i的结构式为

[0033]

c

18

h

37

nh(ch2)3nhch2ch2conhc(ch3)2ch2so3h;

[0034]

2)制备中间体ii,所述反应中间体ii的结构通式为

[0035][0036]

其中,r为甲基、乙基、羟乙基中的一种;

[0037]

3)将反应中间体ii滴加到反应中间体i中,混合反应,即得到仲酰胺磺酸型表面活性剂。

[0038]

经过大量实验验证与分析,下述摩尔比例的各原料使得本发明制备得到的仲酰胺磺酸型表面活性剂的性能较理想,不合适的配比关系的原料不能形成仲酰胺磺酸型表面活性剂。

[0039]

优选的,步骤1)中,制备反应中间体i包括如下步骤:将n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺、醇类溶剂和2

‑

丙烯酰胺

‑2‑

甲基丙磺酸(简写为amps)混合反应;

[0040]

优选的,步骤2)中,制备反应中间体ii包括如下步骤:将低碳数叔胺、盐酸和环氧氯丙烷混合,反应,得到反应中间体ii;

[0041]

优选的,所述n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺、醇类溶剂、2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、低碳数叔胺、盐酸、环氧氯丙烷的摩尔比为1:6.00

‑

12.00:1.00

‑

1.05:1.00

‑

1.10:1.00

‑

1.10:1.00

‑

1.10。

[0042]

进一步优选的,低碳数叔胺为三甲胺水溶液、三乙胺或三乙醇胺。

[0043]

优选的,步骤1)中,所述醇类溶剂为乙醇或异丙醇。

[0044]

经过大量实验验证与分析,并根据本发明制得的仲酰胺磺酸型表面活性剂的需要,选择上述醇类溶剂制得的仲酰胺磺酸型表面活性剂的效果较好。

[0045]

优选的,合成反应中间体i的过程中,反应温度为60

‑

80℃,反应时间为3

‑

8h,优选的,反应温度为65

‑

75℃,反应时间为3

‑

5h;

[0046]

或,合成反应中间体ii的过程中,反应温度为40

‑

50℃,反应时间为2

‑

4h,优选的,反应温度为42℃,反应时间为3h;

[0047]

或,步骤3)中,反应的温度为60

‑

80℃,反应时间为2

‑

3h;优选的,反应温度为65

‑

75℃。

[0048]

优选的,具体包括如下步骤:

[0049]

(1)将n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺加入到反应容器中,加入醇类溶剂,加热搅拌溶解,再分批加入2

‑

丙烯酰胺

‑2‑

甲基丙磺酸,加入完毕后,在60

‑

80℃搅拌反应3

‑

5h,得到反应中间体i;

[0050]

(2)在另一反应器中加入低碳数叔胺,分批加入盐酸,盐酸加入完毕后,再分批加入环氧氯丙烷,环氧氯丙烷加入完毕后,在42℃搅拌反应3h,得到反应中间体ii,其中,低碳数叔胺为三甲胺、三乙胺或三乙醇胺;

[0051]

(3)将反应中间体ii分批加入到反应中间体i中,在60

‑

80℃反应2

‑

3h,即得到仲酰胺磺酸型表面活性剂。

[0052]

优选的,所述三甲胺水溶液的浓度为33%,盐酸的浓度为36%。

[0053]

本发明一种或一些实施方式中,提供上述方法制备的仲酰胺磺酸型表面活性剂。

[0054]

本发明一种或一些实施方式中,提供上述仲酰胺磺酸型表面活性剂作为抑泡剂或乳化剂的应用。例如,在乳化沥青中的应用,泡沫的产生不利于乳化沥青的运输。

[0055]

本发明以n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺作为仲酰胺磺酸型表面活性剂的反应原料,在仲酰胺磺酸型表面活性剂的合成步骤中通过加入amps、低碳数叔胺、环氧氯丙烷等原料在分子结构中引入了磺酸基、酰胺基、胺基、季铵盐,提高了抑泡性及乳化性能。

[0056]

实施例1

[0057]

本实施例提供一种仲酰胺磺酸型表面活性剂的制备方法,包括如下步骤:

[0058]

(1)仲酰胺磺酸型表面活性剂的制备(r为甲基):

[0059]

1)在反应器中加入326.0g n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺,500g异丙醇,加热搅拌溶解。然后逐渐加入215.6g amps,75℃搅拌反应4h,得到反应中间体i。

[0060]

2)在另一反应器中加入189.5g 33%(质量分数)三甲胺水溶液,逐渐加入108.3g 36%的盐酸,再逐渐加入96.1g环氧氯丙烷,42℃搅拌反应3h,得到反应中间体ii。

[0061]

3)将反应中间体ii逐渐加入到反应中间体i中,75℃反应2h。即得到仲酰胺磺酸型表面活性剂。留作抑泡性及乳化性能试验。

[0062]

上述合成产物经采用乙酸乙酯为溶剂进行重结晶分离提纯后进行ftir检测,结果如下(见图1):3429cm

‑1(peak 1)为分子中羟基及磺酸基团中o

‑

h的伸缩振动峰,3303cm

‑1(peak 2)为仲酰胺n

‑

h伸缩振动峰,2924cm

‑1(peak 3)为亚甲基的非对称伸缩振动吸收峰,2854cm

‑1(peak 4)为亚甲基的对称伸缩振动收峰,1659cm

‑1(peak 5)为仲酰胺c=o伸缩振动吸收峰,1547cm

‑1(peak 6)为n

‑

h的变形振动吸收峰,1467cm

‑1(peak 7)为亚甲基的非对称弯曲振动,1209cm

‑1(peak 8)为磺酸基s=o的对称伸缩振动吸收峰,1041cm

‑1(peak 9)为磺酸基s=o的不对称伸缩振动吸收峰,968cm

‑1(peak 10)为亚甲基面外弯曲振动吸收峰,719cm

‑1(peak 11)为亚甲基面内摇摆振动吸收峰,632cm

‑1(peak 12)为s

‑

o的伸缩振动吸收峰,524cm

‑1(peak 13)为磺酸基团中o

‑

h的弯曲振动吸收峰。

[0063]

反应方程式如下:

[0064]

c

18

h

37

nh(ch2)3nh2 ch2=chconhc(ch3)2ch2so3h

→

c

l8

h

37

nh(ch2)3nhch2ch2conhc(ch3)2ch2so3h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0065]

[0066][0067]

实施例2

[0068]

本实施例提供一种仲酰胺磺酸型表面活性剂的制备方法,包括如下步骤:

[0069]

(1)仲酰胺磺酸型表面活性剂的制备(r为乙基):

[0070]

1)在反应器中加入326.0g n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺,500g异丙醇,加热搅拌溶解。然后逐渐加入215.6g amps,75℃搅拌反应4h,得到反应中间体i。

[0071]

2)在另一反应器中加入107.1g三乙胺,逐渐加入108.3g 36%的盐酸,再逐渐加入96.1g环氧氯丙烷,42℃搅拌反应3h,得到反应中间体ii。

[0072]

3)将反应中间体ii逐渐加入到反应中间体i中,75℃反应2h。即得到仲酰胺磺酸型表面活性剂。留作抑泡性及乳化性能试验。

[0073]

上述合成产物经采用乙酸乙酯为溶剂进行重结晶分离提纯后进行ftir检测,结果如下(见图2):3429cm

‑1(peak 1)为分子中羟基及磺酸基团中o

‑

h的伸缩振动峰,3306cm

‑1(peak 2)为仲酰胺n

‑

h伸缩振动峰,2916cm

‑1(peak 3)为亚甲基的非对称伸缩振动吸收峰,2854cm

‑1(peak 4)为亚甲基的对称伸缩振动收峰,1662cm

‑1(peak 5)为仲酰胺c=o伸缩振动吸收峰,1543cm

‑1(peak 6)为n

‑

h的变形振动吸收峰,1466cm

‑1(peak 7)为亚甲基的非对称弯曲振动,1213cm

‑1(peak 8)为磺酸基s=o的对称伸缩振动吸收峰,1041cm

‑1(peak 9)为磺酸基s=o的不对称伸缩振动吸收峰,925cm

‑1(peak 10)为亚甲基面外弯曲振动吸收峰,725cm

‑1(peak 11)为亚甲基面内摇摆振动吸收峰,624cm

‑1(peak 12)为s

‑

o的伸缩振动吸收峰,524cm

‑1(peak 13)为磺酸基团中o

‑

h的弯曲振动吸收峰。

[0074]

反应方程式如下:

[0075]

c

18

h

37

nh(ch2)3nh2 ch2=chconhc(ch3)2ch2so3h

→

c

l8

h

37

nh(ch2)3nhch2ch2conhc(ch3)2ch2so3h

ꢀꢀꢀꢀꢀꢀꢀ

(1)

[0076]

[0077][0078]

实施例3

[0079]

本实施例提供一种仲酰胺磺酸型表面活性剂的制备方法,包括如下步骤:

[0080]

(1)仲酰胺磺酸型表面活性剂的制备(r为羟乙基):

[0081]

1)在反应器中加入326.0g n

‑

氢化牛脂基

‑

1,3

‑

丙撑二胺,500g异丙醇,加热搅拌溶解。然后逐渐加入215.6g amps,75℃搅拌反应4h,得到反应中间体i。

[0082]

2)在另一反应器中加入202.8g 78%(质量分数)三乙醇胺水溶液,逐渐加入108.3g 36%的盐酸,再逐渐加入96.1g环氧氯丙烷,42℃搅拌反应3h,得到反应中间体ii;

[0083]

2)将反应中间体ii逐渐加入到反应中间体i中,75℃反应2h。即得到仲酰胺磺酸型表面活性剂。留作抑泡性及乳化性能试验。

[0084]

上述合成产物经采用乙酸乙酯为溶剂进行重结晶分离提纯后进行ftir检测,结果如下:3431cm

‑1为分子中羟基及磺酸基团中o

‑

h的伸缩振动峰,3331cm

‑1为仲酰胺n

‑

h伸缩振动峰,2924cm

‑1为亚甲基的非对称伸缩振动吸收峰,2849cm

‑1为亚甲基的对称伸缩振动收峰,1659cm

‑1为仲酰胺c=o伸缩振动吸收峰,1549cm

‑1为n

‑

h的变形振动吸收峰,1466cm

‑1为亚甲基的非对称弯曲振动,1213cm

‑1为磺酸基s=o的对称伸缩振动吸收峰,1041cm

‑1为磺酸基s=o的不对称伸缩振动吸收峰,916cm

‑1为亚甲基面外弯曲振动吸收峰,756cm

‑1为亚甲基面内摇摆振动吸收峰,634cm

‑1为s

‑

o的伸缩振动吸收峰,524cm

‑1为磺酸基团中o

‑

h的弯曲振动吸收峰。

[0085]

反应方程式如下:

[0086]

c

18

h

37

nh(ch2)3nh2 ch2=chconhc(ch3)2ch2so3h

→

c

l8

h

37

nh(ch2)3nhch2ch2conhc(ch3)2ch2so3h

ꢀꢀꢀꢀꢀꢀ

(1)

[0087][0088]

[0089]

实验例4

[0090]

本实施例对实施例1~实施例3制备的仲酰胺磺酸型表面活性剂进行抑泡性能测试,分别测定其提纯前和提纯后的抑泡性能。

[0091]

抑泡性能的测试方法:室温下,取10ml质量分数为0.5%的十二烷基苯磺酸钠(lbs)和一定量的样品倒入100ml的具塞量筒中,塞上塞子,剧烈振荡20次后即刻记录的泡沫总体积v1。根据以下公式求得抑泡值p,其大小反映了样品的抑泡能力。

[0092]

p=(v0‑

v1)/v0[0093]

其中v0为空白试验中振荡后即刻的泡沫总体积,单位为毫升(ml);v1为加入样品时振荡后即刻的泡沫总体积,单位为毫升(ml)。

[0094]

实验结果:将实施例1~实施例3制备的仲酰胺磺酸型表面活性剂和op

‑

10进行比较,各样品提纯前后及op

‑

10的抑泡性能如表1和表2所示。

[0095]

表1提纯前各样品和op

‑

10的抑泡性能

[0096][0097]

表2提纯后各样品和op

‑

10的抑泡性能

[0098][0099]

实验结果表明:实施例1~实施例3制备的仲酰胺磺酸型表面活性剂在提纯前后均有极强的抑泡能力,并且其抑泡能力均远强于op

‑

10。

[0100]

实验例5

[0101]

本实施例对实施例1~实施例3制备的仲酰胺磺酸型表面活性剂进行乳化能力测试,测定其提纯前和提纯后的乳化能力。

[0102]

乳化能力的测试方法:室温下,取20ml质量分数为0.1%样品及op

‑

10的水溶液与

20ml液体石蜡倒入100ml的具塞量筒中,塞上塞子,剧烈振荡5次后静置1min,重复5次后记录分出10ml水的时间。

[0103]

实验结果:将实施例1~实施例3制备的仲酰胺磺酸型表面活性剂和op

‑

10进行比较,各样品提纯前后及op

‑

10的乳化能力如表3所示。

[0104]

表3各表面活性剂的乳化能力

[0105][0106]

实验结果表明:实施例1~实施例3制备的仲酰胺磺酸型表面活性剂在提纯前后均有很好的乳化能力。并且,实施例1(提纯前)和实施例3(提纯前)样品的乳化能力比op

‑

10还强。

[0107]

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。