一种au/g

‑

c3n4单原子光催化剂及其制备方法和应用

技术领域

1.本发明属于光催化剂技术领域,具体涉及一种au/g

‑

c3n4单原子光催化剂及其制备方法和应用。

背景技术:

2.太阳能是目前最清洁、最丰富、最有前景的可再生的资源,且其非常适合大规模利用。太阳能需要通过光催化剂进行能量转换,实现能量有效利用,同时大气中二氧化碳浓度的不断升高引发全球变暖温室效应等问题也日益严重,因此设计一种新型的,高效的光催化材料将二氧化碳资源化不但可以解决温室效应引起的环境问题又可以解决日益严峻的能源枯竭问题。

3.目前光催化二氧化碳还原技术主要是利用太阳能激发半导体光催化材料产生光生电子

‑

空穴,以诱发氧化

‑

还原反应将二氧化碳和水合成碳氢燃料,与其它方法相比,该过程在常温常压下进行,直接利用太阳能无需耗费辅助能源,可实现碳材料的循环利用,因此光催化二氧化碳还原被认为是最具前景的二氧化碳转化方法。近年来,单一的光催化材料如二氧化钛,晶粒尺寸小,拥有较大的比表面积,而且晶粒分散均匀,有利于材料吸附反应,但是自身能带位置的限制存在不利于吸收可见光吸收的问题。而石墨相g

‑

c3n4(简称g

‑

c3n4)等具有较窄的禁带宽度 (2.7ev),能够响应可见光,具有耐酸、耐碱、耐腐蚀等优点,能够用作非金属半导体光催化材料,然而g

‑

c3n4仍然存在比表面积小,电子空穴对易复合,光催化性能低下等不足。同时将单一光催化材料与其材料进行复合往往存在合成步骤繁琐,所需材料不易获得,反应条件苛刻等问题。

4.4,4

‑

氨基

‑

2,2

‑

联吡啶(c

10

h

10

n4)是一种双齿螯合配体,可以和很多金属离子形成螯合物如金,钌,钯等,同时由于具有氨基官能团的存在,自身带有较多孤对电子,电子云密度较大极易发生亲核反应。

技术实现要素:

5.针对现有技术中存在不足,本发明提供了一种au/g

‑

c3n4单原子光催化剂及其制备方法和应用。在本发明中,基于au螯合物为前驱体,简单利用连续性搅拌与一步煅烧的方法制备出了au/g

‑

c3n4单原子光催化剂,所述au/g

‑

c3n4单原子光催化剂在可见光下还原二氧化碳表现出优异的光催化活性。

6.本发明中首先提供了一种au/g

‑

c3n4单原子光催化剂,所述光催化剂为2d超薄纳米片结构。

7.本发明中还提供了上述au/g

‑

c3n4单原子光催化剂的制备方法,具体包括:(1)au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体的制备:将c

10

h

10

n4溶于乙醇溶液并超声,然后进行连续性搅拌直至分散均匀,缓慢滴加au

3

溶液,搅拌得混合溶液并反应,得到au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液;(2)au/g

‑

c3n4单原子光催化剂的制备:

将三聚氰胺溶于au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声搅拌,然后水浴加热,直至蒸干,将蒸干的固体研磨后烘干,接着高温煅烧,洗涤,离心,干燥,得到au/g

‑

c3n4单原子光催化剂。

8.进一步的,步骤(1)中,c

10

h

10

n4和乙醇的用量比为0.035~0.175g:20ml。

9.进一步的,步骤(1)中,所述au

3

在混合溶液中的浓度为10~50mg/ml。

10.进一步的,步骤(2)中,所述三聚氰胺与au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中的au的质量比为1:100。

11.进一步的,步骤(2)中,水浴加热为在40~75℃下水浴加热。

12.进一步的,步骤(2)中,所述高温煅烧的条件为:在550℃下煅烧6h,所述煅烧的升温速率为5~6℃/min。

13.进一步的,所述煅烧的升温速率为5℃/min。

14.本发明中还提供了上述au/g

‑

c3n4单原子光催化剂在光催化二氧化碳还原中的应用。

15.与现有技术相比,本发明的有益效果在于:本发明中,利用g

‑

c3n4优越的吸附性能以及与贵金属易形成螯合物,使得形成的螯合体系具有多电子结构,进而能够形成协同作用,可以大幅度的提高光催化还原反应的发生,因此在很大程度上提高光催化性能。

16.本发明中,以au

‑ꢀ

(c

10

h

10

n4)3为螯合物前驱体,再进一步与三聚氰胺煅烧,制备出au/g

‑

c3n4单原子光催化剂。由于au

‑ꢀ

(c

10

h

10

n4)3具有螯合性质,可以在g

‑

c3n4表面的形成热力学吸附稳定性,因此以au

‑ꢀ

(c

10

h

10

n4)3螯合物为前驱体制备出的新型au/g

‑

c3n4单原子光催化剂,使得由该体系制备出的光催化剂活性位点增多,光能利用率增强,同时也提升光生载流子的利用率,在光催化二氧化碳还原中得到进一步的应用,为构建一种基于贵金属螯合物为前驱体制备新型可见光催化材料开辟新途径。

17.在本发明中,利用au

‑ꢀ

(c

10

h

10

n4)3为螯合物前驱体再与三聚氰胺在乙醇溶液中进行连续性搅拌和简单煅烧制备au/g

‑

c3n4单原子光催化剂。通过该实验步骤得到的光催化剂与纯三聚氰胺一步煅烧得到的g

‑

c3n4相比,基于au螯合物为前驱体制备au/g

‑

c3n4单原子光催化剂的光催化活性在4h内将二氧化碳还原成一氧化碳产量高达36.92 umol,是单体g

‑

c3n

4 (10.28 umol)的3.6倍。

18.本发明中提供的基于au螯合物为前驱体制备au/g

‑

c3n4单原子光催化剂体系的形成显著提高了其对光的捕获能力和光生载流子的利用率,最终大大提高了对二氧化碳还原的效率。并且,本发明简单利用连续性搅拌和一步煅烧的方式构建得到的au螯合物为前驱体制备au/g

‑

c3n4单原子光催化剂,工艺简单、操作方便、反应时间较短,从而减少了能耗和生产成本,便于批量生产,无毒无害,符合环境友好要求。

附图说明

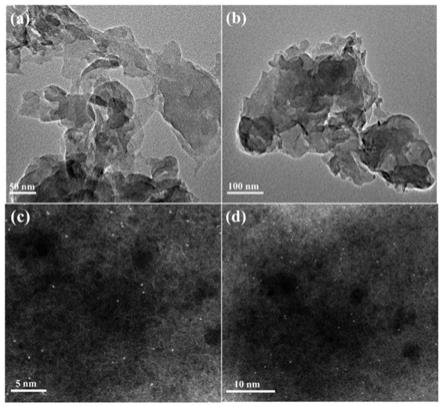

19.图1 为au

ꢀ‑ꢀ

g

‑

c3n4‑

1催化剂的微观结构组合图,图中a 为au/g

‑

c3n4‑

1单原子光催化剂在标尺为50nm下的透射电子显微镜成像图;b 为au/g

‑

c3n4‑

1单原子光催化剂在标尺为100nm下的透射电子显微镜成像图;c 为au/g

‑

c3n4‑

1单原子光催化剂在标尺为5nm下的高角度环球暗场像;d为 au/g

‑

c3n4‑

1单原子光催化剂在标尺为10 nm下的高角度环球暗场

像.。

20.图2为 g

‑

c3n4和 au/g

‑

c3n4‑

1催化剂的xps图谱,图中a是xps的c谱,b是n谱,c是o谱,d是au谱。

21.图3 为g

‑

c3n4和au/g

‑

c3n4‑

1催化剂的pl。

22.图4 为g

‑

c3n4和 au/g

‑

c3n4‑

1催化剂的瞬时光电流测试。

23.图5 为g

‑

c3n4和au/g

‑

c3n4催化剂在不同比例下的能图,图中a为不同催化剂反应动力学图,b为不同催化剂单位时间内一氧化碳的产量图。

具体实施方式

24.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

25.实施例1:(1)au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体的制备:称取0.035 g c

10

h

10

n4,溶解在20 ml乙醇溶液中超声30 min,然后在进行连续性搅拌,使得c

10

h

10

n4得到充分溶解,吸取2 ml 5 mg/ml 的au

3

溶液,用1000微升移液枪移取两次,缓慢滴加到上述连续性搅拌的溶液中,继续进行搅拌24 h, 达到热力学平衡态,得到au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液;(2)au/g

‑

c3n4单原子光催化剂的制备:准确称量2.0 g三聚氰胺,溶于au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声15min,搅拌24 h,然后在45℃下水浴加热,直至蒸干,将蒸干的固体研磨后烘干,将得到的固体放在瓷舟中用锡纸包裹严实进行 550℃高温煅烧,保温6 h,升温速率为6℃/min,接着离心,洗涤,干燥,得到au/g

‑

c3n4‑

0.5单原子光催化剂。

26.图1是au

ꢀ‑ꢀ

g

‑

c3n4‑

1光催化剂的微观结构组合图,图1(a) (b) 是复合样品au

ꢀ‑ꢀ

g

‑

c3n4‑

1投射图,从图(a) (b)中观察到g

‑

c3n

4 超薄纳米片结构,但未能观察到au的微观形貌和au的局部映像图,说明au

ꢀ‑ꢀ

g

‑

c3n4‑

1样品中au可能是以单原子的形式存在的在较低的放大倍数下无法观察到,图(c) (d)是au

ꢀ‑ꢀ

g

‑

c3n4‑

1不同放大倍数下的球差图,从图中很清晰的观察到带有一定光斑的au粒子均匀分散在g

‑

c3n4中,因此通过以上图片证明au/g

‑

c3n4单原子光催化剂的成功合成。

27.图2是纯g

‑

c3n4和au/g

‑

c3n4光催化剂的xps光谱,用xps研究了纯g

‑

c3n4和au/g

‑

c3n4样品中元素的化学键状态。其中图2(a) c 1s在单体g

‑

c3n4中显示了有两个结合能峰在284.6 ev和287.9 ev,分别归属于c=c/c

‑

c和n

‑

c=n,而au/g

‑

c3n4‑

1 所处的结合能峰在n

‑

c=n结构上向低能级移动0.1 ev,说明c所处的化学环境发生变化;图2 (b) n 1s 在单体g

‑

c3n4中显示了有三个结合能峰在398.4 ev、400.0 ev和404.2 ev,分别归因于c

‑

n=c,n

‑

c3和c

‑

nh

x

,而au/g

‑

c3n4‑

1 所处的结合能峰在n

‑

c=n结构上向高能级移动0.1 ev,au/g

‑

c3n4‑

1样品中c和n元素的能级向相反方向偏移,说明au的引入使得两者之间的价键结构发生了变化,两者之间形成了新的作用力。图2 (c) o 1s光谱在g

‑

c3n4和au/g

‑

c3n4‑

1中几乎没有发生明显改变,是由于在531.8 ev处的结合能来自于样品表面存在的空气中的水分子

‑

oh;图2(d) au 4f 是au/g

‑

c3n4‑

1样品中的图谱,87.7 ev和83.7 ev分别属于au 4f 5/2和au 4f 7/2,属于au0价态。通过xps分析进一步证明了基于au螯合物为前驱体制备au/g

‑

c3n4单原子

光催化剂的成功合成。

28.图3是纯g

‑

c3n4和au/g

‑

c3n4‑

1单原子光催化剂的pl图谱,用pl研究了样品中光生电子

‑

空穴对的迁移和分离情况。如图可见,基于au螯合物为前驱体制备au/g

‑

c3n4‑

1单原子光催化剂的荧光强度相对于氮化碳单体而言得到明显降低,这表明au/g

‑

c3n4‑

1单原子光催化剂的合成,使得光生电子

‑

空穴对的迁移和分离效率得到明显提升,光生载流子的复合效率受到了极大的抑制,这也是光催化还原活性提高的主要原因。

29.图4 是纯g

‑

c3n4和au/g

‑

c3n4‑

1单原子光催化剂的瞬时光电流测试图(测试方法:将催化剂配成油墨旋涂在导电玻璃上,在氙灯(420 nm) 照射下,通过电化学工作站使用三电极体系经行瞬时光电流测试,测试时使用快门来阻挡光源,开关间隔30s)。如图4可见,基于au螯合物为前驱体制备au/g

‑

c3n4‑

1光催化剂的光电流强度明显增强,远高于单体g

‑

c3n4的光电流强度,在光催化材料中,在光催化中基于au螯合物为前驱体制备au/g

‑

c3n4‑

1光催化剂对光生载流子的捕获能力得到明显提升,证明基于au螯合物为前驱体制备au/g

‑

c3n4‑

1光催化剂的对光生电子

‑

空穴对的复合得到有效抑制,光催化性能得到提升。

30.实施例2:(1)au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体的制备:称取0.035 g c

10

h

10

n4,溶解在20 ml乙醇溶液中超声30 min,然后在进行连续性搅拌,使得c

10

h

10

n4得到充分溶解,吸取2 ml 5 mg/ml 的au

3

溶液,用1000微升移液枪移取两次,缓慢滴加到上述连续性搅拌的溶液中,继续进行搅拌24 h, 达到热力学平衡态,得到au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液;(2)au/g

‑

c3n4单原子光催化剂的制备:准确称量1.0 g三聚氰胺,溶于au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声15min,搅拌24 h,然后在45℃下水浴加热,直至蒸干,将蒸干的固体研磨后烘干,将得到的固体放在瓷舟中用锡纸包裹严实进行550℃高温煅烧,保温6 h,升温速率为5 ℃/min,接着离心,洗涤,干燥,得到au/g

‑

c3n4‑

1单原子光催化剂。

31.实施例3:(1)au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体的制备:称取0.175 gc

10

h

10

n4,溶解在20 ml乙醇溶液中超声30 min,然后在进行连续性搅拌,使得c

10

h

10

n4得到充分溶解,吸取 10 ml 5 mg/ml 的au

3

溶液,用1000微升移液枪移取两次,缓慢滴加到上述连续性搅拌的溶液中,继续进行搅拌24 h, 达到热力学平衡态,得到au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液;(2)au/g

‑

c3n4单原子光催化剂的制备:准确称量1.665 g三聚氰胺,溶于上述au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声15min,搅拌24 h,然后在45℃下水浴加热,直至蒸干,将蒸干的固体研磨后烘干,将得到的固体放在瓷舟中用锡纸包裹严实进行550℃高温煅烧,保温6 h,升温速率为5 ℃/min,接着离心,洗涤,干燥,得到au/g

‑

c3n4‑

3单原子光催化剂。

32.实施例4:(1)au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体的制备:称取0.175 g c

10

h

10

n4,溶解在20 ml乙醇溶液中超声30 min,然后在进行连续性搅拌,使得c

10

h

10

n4得到充分溶解,吸取10 ml 5 mg/ml 的au

3

溶液,用1000微升移液枪移取两

次,缓慢滴加到上述连续性搅拌的溶液中,继续进行搅拌24 h, 达到热力学平衡态,得到au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液;(2)au/g

‑

c3n4单原子光催化剂的制备:准确称量1.0g三聚氰胺,溶于上述au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声15min,搅拌24 h,然后在45℃下水浴加热,直至蒸干,将蒸干的固体研磨后烘干,将得到的固体放在瓷舟中用锡纸包裹严实进行550℃高温煅烧,保温6 h,升温速率为5 ℃/min,接着离心,洗涤,干燥,得到au/g

‑

c3n4‑

5单原子光催化剂。

33.实施例5:分别对不同比例的光催化材料(50 mg)在纯水溶液中进行光催化二氧化碳还原测试,用一个石英玻璃反应器中注入100毫升去离子水,加入50mg催化剂,将其密闭后,对该反应器进行排气,即进入二氧化碳气体作为光催化还原中的反应物,排出反应器内的空气,排除外界气体的干扰,排气持续20min后结束,然后利用微型紫外灯管对该反应器进行照射,进行光催化反应,整个体系在室温条件下进行。利用气相色谱对反应产出的气相产物和产量进行检测。

34.图5(a) 为不同比例下单原子au/g

‑

c3n4催化剂的反应的动力学曲线,从图中可得到单原子au/g

‑

c3n4催化剂的光催化二氧化碳还原产一氧化碳的产量都远高于单体g

‑

c3n

4 的产量,单原子au/g

‑

c3n4‑

1催化还原性能达到最高,同时由动力学曲线可看出单原子au/g

‑

c3n4‑

0.5到单原子au/g

‑

c3n4‑

5在反应4小时后仍具有还原潜力单原子au/g

‑

c3n4‑

1的反应速率为最高,而单体g

‑

c3n

4 在反应4小时后几乎没有还原性能。可见,基于au螯合物为前驱体制备au/g

‑

c3n

4 光催化剂的二氧化碳还原性能都高于单体g

‑

c3n4的还原性能,最佳光催化材料au/g

‑

c3n4‑

1的光催化性能单位时间内的增长趋势趋于稳定,且每个小时的增长趋势也远高于单体g

‑

c3n4和其他比例下的光催化材料。

35.图5(b)为单位时间内还原产量,单原子au/g

‑

c3n4‑

0.5到单原子au/g

‑

c3n4‑

5还原性能都高于单体g

‑

c3n4的还原性能,且最佳比例的au/g

‑

c3n4‑

1生产一氧化碳的达到9.23umol/g/h,是单体

、

g

‑

c3n4性能的3.6倍。由此可见材料au/g

‑

c3n

4 光催化还原二氧化碳性能得到极大提升的原因,可归因于au单原子在g

‑

c3n4分子上形成。结果表明基于au螯合物为前驱体制备au/g

‑

c3n4‑

1光催化剂对光催化二氧化碳还原性能有了明显增强。

36.对比例1:将1.0 g 三聚氰胺溶解在au

‑ꢀ

(c

10

h

10

n4)

3 螯合物前驱体溶液中,超声15min,搅拌24 h,然后在45℃下水浴加热,直至蒸干,将蒸干的固体研磨后烘干,将得到的固体放在瓷舟中用锡纸包裹严实进行550℃高温煅烧,,保温6 h,升温速率为5 ℃/min,接着离心,洗涤,干燥,得到au/g

‑

c3n4单原子光催化剂。

37.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。