1.本发明涉及一种检测锌锅渣性能的装置,特别涉及一种检测铝锌熔池底渣高温冲击破碎性能的装置及方法,涉及一种用于测试不同温度下的铝锌熔池底渣的高温冲击破碎特性的试验方法,属于钢铁材料热浸镀技术领域。

背景技术:

2.钢板连续热浸镀铝锌镀层生产时,普遍存在锌锅熔池底渣增多的问题,需要定期捞渣。底渣中含al-v-ti系渣相、al-fe-si系渣相,具有高熔点、高硬度的特点,由于熔池底渣长时间高温烧结,在熔池流场作用下,烧结形成高低不平的大块底渣,底渣结合强度高、硬度高,需要采用冲击破碎的方法将大块的底渣分解为小尺寸底渣,然后用抓斗打捞清除。

3.申请公布号为cn104947022a的中国专利申请公开了一种连续热浸镀沉没辊积渣装置及积渣方法,主要解决铝锌熔池的沉没辊表面积渣技术问题,一定程度上减少底渣,但对底渣破碎、清除并未提出解决方法。

4.申请公布号为cn104962849a的中国专利申请公开了一种用于铝锌锅熔池底渣的清除装置及方法,用于生产现场铝锌熔池清除底渣的冲击破碎和清除,没有涉及不同熔池温度的底渣冲击破碎特性的检测方法。

5.现有的冲击试验方法包括落锤冲击试验、夏比冲击试验,研究耐材高温性能的试验方法有高温抗折强度试验、抗热震性试验等。落锤冲击试验一般用于检测材料在室温及低于室温时发生冲击脆性转变温度的特征。夏比冲击试验一般用于检测材料在室温、低于室温及高温时预置缺口部位的冲击韧性。高温抗折强度试验是检测高温耐材在三点弯曲静载荷作用下发生脆断的应力。抗热震性试验也称抗热冲击性试验,是检测耐材反复从高温淬冷至低温的热冲击情况下出现开裂的寿命。

6.钢板热浸镀生产形成的铝锌熔池底渣是由al-v-ti系渣相、al-fe-si系渣相及少量铝锌硅合金相组成,具有矿物和金属的双重特性,参照上述试验方法很难加工底渣样品,并且试验方法与实际生产现场冲击破碎除渣方法也有明显差异,无法建立温度与底渣冲击载荷下形成裂纹的匹配关系,对生产现场实施破碎除渣工艺无法提供直接、有效的参考依据。因此,现有技术中缺乏检测铝锌熔池底渣高温冲击破碎性能的装置及方法。

技术实现要素:

7.本发明的目的是提供一种检测铝锌熔池底渣高温冲击破碎性能的装置及方法,主要解决现有铝锌熔池底渣的高温冲击破碎性能无法检测、铝锌熔池底渣难清除、清渣成本高的技术问题。

8.本发明采用的技术方案是,一种检测铝锌熔池底渣高温冲击破碎性能的装置,包括钢板底座、固定支架、锁紧装置、活动支架、连接结构、导向钢管、冲击体、底渣冲击试样定位装置、重质耐火砖,所述的固定支架与钢板底座焊接固定;所述的活动支架通过锁紧装置与固定支架连接,可上下调节高度;所述的活动支架通过连接结构与导向钢管连接固定;所

述的导向钢管中心与钢板底座上表面垂直;所述的冲击体为子弹头形状,冲击体的主体为圆柱体,冲击体的冲击头为圆锥体,冲击体的冲击头的锥角为30~60

°

,所述的冲击体与导向钢管的内腔形成间隙配合,冲击体可沿导向钢管自上而下自由落体冲击底渣试样;所述的底渣冲击试样定位装置的一端矩形孔与固定支架形成间隙配合,底渣冲击试样定位装置可沿固定支架上下滑动;底渣冲击试样定位装置另一端圆形孔与导向钢管中心重合,并与圆柱形底渣冲击试样形成间隙配合,用于试样在重质耐火砖上表面的定位;所述的重质耐火砖水平放置于钢板底座上。

9.在检测铝锌熔池底渣高温冲击破碎性能时,底渣冲击试样经底渣冲击试样定位装置放置在重质耐火砖上。

10.进一步,本发明试验装置的冲击体的冲击头端部为直径为3~5mm的圆面或半球面,冲击体的冲击头端部的直径太小,破碎底渣表面的范围太小,误差较大,直径太大,冲击接触面积太大,破碎效果差,经过试验,设定直径为3~5mm对试验表面冲击效果最合适。

11.进一步,冲击体采用硬度为50~65hrc的耐热钢制成。

12.进一步,采用重质耐火砖,强度高、耐高温、保温性好,保证了试验结果的准确。

13.利用上述装置检测铝锌熔池底渣高温冲击破碎性能的方法,包括以下步骤:

14.1)制备底渣冲击试样,在室温下,用质量浓度为10~25%的磷酸溶液浸泡铝锌熔池底渣24~48h至底渣表面出现结晶状光泽;从磷酸溶液中取出底渣,用去离子水漂洗去除底渣表面的酸液;将底渣切割加工成圆柱形试样,试样尺寸为

15.2)调节测试铝锌熔池底渣的高温冲击破碎性能的装置,使钢板底座水平,根据设定的冲击功,选择一定重量的冲击体,调节导向钢管高度位置及冲击体初始位置;

16.3)将电炉预加热至600~800℃,保温时间≥30min;

17.4)将底渣冲击试样放置在刚玉坩埚或石墨坩埚中,将放置有底渣冲击试样的刚玉坩埚或石墨坩埚移至已加热至设定温度的电炉中,待电炉炉温稳定后,保温30~60min;

18.5)从电炉中取出底渣冲击试样,将其置于底渣冲击试样定位装置上,底渣冲击试样中心与导向管中心重合,控制冲击体沿导向钢管自由落体对圆柱形底渣冲击试样的表面冲击破碎;

19.6)测量底渣冲击试样表面冲击裂纹最大长度,记录裂纹最大长度陡变值对应的底渣冲击试样的临界转变温度。

20.步骤6)中,在临界转变温度条件下的底渣冲击破碎性能即能满足底渣破碎要求,可根据此温度设定底渣破碎的加热温度,大幅降低了生产成本,节约能源,降低操作难度。

21.本发明底渣中主要含al-v-ti系渣相、al-fe-si系渣相,这些渣相具有高熔点、高硬度的特点,渣相之间含有铝锌硅合金。600~800℃不同温度的底渣中,由于fe在铝锌硅合金液相中溶解度不同,随着温度升高,fe在铝锌硅合金液相中的溶解度显著增加,al-fe-si系渣相与铝锌硅合金液相的界面发生fe扩散溶入铝锌硅合金液相的现象,al-fe-si系渣相局部熔蚀,al-fe-si系渣相颗粒间渐渐形成更大的间隙,破坏了渣相颗粒间的烧结强度,更容易被破碎形成裂纹。通过不同冲击功对不同温度底渣冲击试验,可以建立底渣温度与破碎形成最大裂纹之间的匹配关系和变化规律,获得底渣破碎性改变的临界转变温度,为生产提供依据,避免进一步提高加热温度带来操作难度大、生产成本高的问题。

22.进一步,本发明步骤1)所述底渣切割加工制备圆柱冲击试样,采用水刀切割的方

法制备,水刀切割不产生热量,对烧结底渣切割面的热影响、机械损伤最小,切割面比较光洁,能够保证铝锌熔池底渣高温冲击破碎性能的准确性。

23.本发明步骤1)中,用磷酸溶液对铝锌熔池底渣浸泡,对底渣进行表面脱锌,缓慢溶蚀表面铝锌合金凝固组织,保留耐蚀性更好、合金含量更高的底渣。

24.进一步,本发明步骤4)所述从电炉中取出底渣冲击试样至完成底渣冲击试样冲击破碎的时间≤10s,确保减少试样温度的下降,能够保证铝锌熔池底渣高温冲击破碎性能的准确性。

25.本技术方案相比现有技术具有如下积极效果:1、本发明方法通过对不同温度的高温底渣试样进行冲击破碎试验,获得不同底渣加热温度对底渣冲击破碎形成裂纹的影响规律。2、本发明方法为生产现场如何设定合适的熔池温度进行冲击破碎底渣提供依据,提高了清除铝锌熔池底渣的工作效率,降低了清除铝锌熔池底渣的成本。

附图说明

26.图1为本发明装置主视图。

27.图2为本发明装置的底渣冲击试样定位装置俯视图。

28.图中标记说明:1-钢板底座,2-底渣冲击试样定位装置,3-固定支架,4-锁紧装置,5-活动支架,6-连接结构,7-导向钢管,8-冲击体,9-底渣冲击试样,10-重质耐火砖。

具体实施方式

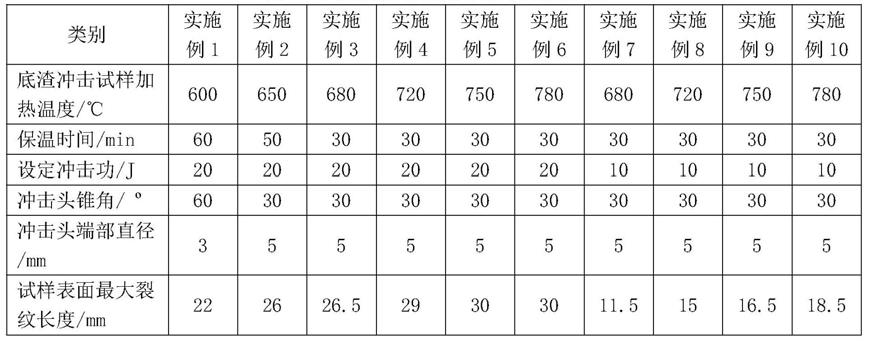

29.下面结合附图和具体实施例对本发明作进一步的说明,如表1所示。

30.本参照图1、2,一种检测铝锌熔池底渣高温冲击破碎性能的装置,包括钢板底座1、底渣冲击试样定位装置2、固定支架3、锁紧装置4、活动支架5、连接结构6、导向钢管7、冲击体8、重质耐火砖10;钢板底座1为厚度15~25mm钢铁材料,其上表面外形为边长150~200mm的正方形;固定支架3为空心方管,材质为结构钢,下端与钢板底座1用焊接方法连接,固定支架3的中心线垂直于钢板底座1的上表面,固定支架3中上部侧面有锁紧装置4;活动支架5为空心方管,材质为结构钢,其与固定支架3的内腔形成间隙配合,能上下自由滑动,同时固定支架3上的锁紧装置4旋钮调节活动支架5的上下位置并固定;连接结构6为活动支架5与导向钢管7连接固定的钢板,用焊接方法连接;冲击体8为子弹头形状,其主体为圆柱体、冲击头为锥角30~60

°

的圆锥体,冲击体8的材质为50~65hrc硬度的耐热钢,冲击体8的冲击头端部为直径3~5mm的圆面或半球面;导向钢管7材质为结构钢,导向钢管7与固定支架3的中心平行并垂直于钢板底座1的上表面;冲击体8与导向钢管7的内腔形成间隙配合,冲击体可沿导向钢管7的内腔自由落体;底渣冲击试样定位装置2为一端有矩形孔、另一端有圆形孔的钢板制作,矩形孔与固定支架3形成间隙配合,可沿固定支架3上下滑动,另一端圆形孔与圆柱形底渣冲击试样9形成间隙配合实现对底渣冲击试样9的定位;重质耐火砖10切割成大小大约为115mm

×

115mm

×

65mm的块状,置于钢板底座1的上表面,底渣冲击试样定位装置2的圆形孔的一端置于重质耐火砖10的上表面。

31.在检测铝锌熔池底渣高温冲击破碎性能时,底渣冲击试样9经底渣冲击试样定位装置2放置在重质耐火砖10上。

32.利用上述装置检测铝锌熔池底渣高温冲击破碎性能的方法,包括如下步骤:

33.1)制备底渣冲击试样9,在室温下,用质量浓度为10~25%的磷酸溶液浸泡铝锌熔池底渣24~48h至底渣表面出现结晶状光泽;从磷酸溶液中取出底渣,用去离子水漂洗去除底渣表面的酸液;将底渣切割加工成圆柱形试样,试样尺寸为

34.2)调节测试铝锌熔池底渣的高温冲击破碎性能的装置,使钢板底座1水平,根据设定的冲击功选择一定重量的冲击体8,调节导向钢管7的高度位置及冲击体8的初始位置;

35.3)将电炉预加热至600~800℃,保温时间≥30min;

36.4)底渣冲击试样9盛放在刚玉坩埚或石墨坩埚中,一起放入已加热至设定温度的电炉中,待炉温稳定后,继续保温30min~60min;

37.5)将盛放底渣冲击试样9的刚玉坩埚或石墨坩埚从电炉中快速取出,并将底渣冲击试样9取出,放置在测试铝锌熔池底渣的高温冲击破碎性能的装置的试样位置,圆柱形底渣冲击试样9中心与导向钢管7中心重合;将冲击体8沿导向钢管7自由落体释放,并对圆柱形底渣冲击试样9的表面冲击破碎;从电炉中取出底渣冲击试样9至完成底渣冲击试样冲击破碎的时间≤10s;

38.6)测量底渣冲击试样9表面冲击裂纹最大长度,记录裂纹最大长度陡变值对应的底渣冲击试样9的临界转变温度。

39.本发明实施例底渣中主要含al-v-ti系渣相、al-fe-si系渣相,这些渣相具有高熔点、高硬度的特点,渣相之间含有铝锌硅合金。600~800℃不同温度的底渣中,由于fe在铝锌硅合金液相中溶解度不同,随着温度升高,fe在铝锌硅合金液相中的溶解度显著增加,al-fe-si系渣相与铝锌硅合金液相的界面发生fe扩散溶入铝锌硅合金液相的现象,al-fe-si系渣相局部熔蚀,al-fe-si系渣相颗粒间渐渐形成更大的间隙,破坏了渣相颗粒间的烧结强度,更容易被破碎形成裂纹。

40.表1 本发明实施例参数及试验参数

[0041][0042]

如表1所示,实施例1-10的不同冲击功对不同温度底渣冲击试验,可以建立底渣温度与破碎形成最大裂纹之间的匹配关系和变化规律,获得底渣破碎性改变的临界转变温度为720℃,超过该温度对提高底渣可破碎性的作用不再显著,试验结果为生产现场提供依据,避免进一步提高加热温度带来操作难度大、生产成本高的问题。

[0043]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。