1.本发明属于石油化工领域,更具体地,涉及一种碳三液相加氢反应器 在线预测自动控制方法及系统。

背景技术:

2.乙烯技术是石油化工的龙头技术,乙烯技术水平被看作是衡量一个国 家石油化工发展水平的重要标志。乙烯裂解装置生产的三烯(乙烯、丙烯、 丁二烯)是石油化学工业的基础原料,三烯产量的高低是衡量一个国家石 油化工发展水平的主要标志。

3.乙烯裂解装置中石脑油等液态烃原料经蒸汽裂解和分离后,碳三馏分 中含有丙烯,丙烷,及少量的丙炔和丙二烯(简称mapd),mapd的含量 约为1%~5%(体积)。在丙烯聚合反应中,mapd会降低聚丙烯催化剂的 活性,影响聚合级丙烯的产品质量。为了将mapd从碳三馏分中脱除,当 前工业上采用催化选择加氢和溶剂吸收法脱除mapd。由于碳三液相催化 加氢法工艺流程简单,没有环境污染,所以催化加氢法的应用日益普遍。

4.碳三液相加氢反应器装置是丙烯装置回收系统的一个重要设备,它是 在催化剂的作用下,把碳三馏分中mapd选择加氢转化为丙烯。mapd如 果过量加氢将生成丙烷、低聚物和高聚物,导致丙烯的损失;mapd如果 加氢效果不佳,反应器出口mapd浓度未能控制在指标要求范围内,将造 成产品丙烯不合格,影响下游装置的生产,所以加氢反应器运行的好坏直 接影响着丙烯产品的纯度和收率。

5.碳三液相加氢催化剂普遍采用钯、镍等过渡金属作为活性组分,不同 催化剂的反应热力学参数、表面吸脱附反应速率以及工艺敏感度不尽相同, 需要通过针对性的调整优化才能保证其发挥最佳性能。

6.目前碳三液相加氢反应器的生产控制普遍采用手动调控,由技术人员 手动调节控制相关参数。因裂解分离流程冗长,工艺复杂,人员精力有限, 无法对碳三液相加氢反应器做到实时监控和专家级调整优化。当碳三加氢 系统出现物料组成、压力、温度、流量、氢气波动等不稳定情况时,单靠 液相加氢系统自身来恢复稳定是非常缓慢的,多次波动所产生的叠加现象, 使系统长时间处于亚稳定状态,易造成反应器出口漏炔和丙烯过度加氢严 重,影响产品丙烯的收率和精馏塔分离效果。

7.碳三液相加氢反应器的物料组成监控主要通过在线色谱分析仪完成, 在进行多组分析时普遍存在15到40分钟滞后现象,造成实际操作反馈不 及时,容易造成产品质量控制难度较大、丙烯选择性差,温度和氢气设定 值偏高,装置物耗能耗浪费严重。同时碳三加氢生产过程中存在多个操作 变量耦合、生产负荷变化、催化剂失活等问题,为碳三液相加氢反应器自 动控制设计带来极大的难度。存在碳三加氢反应的效益低的问题。

技术实现要素:

8.有鉴于此,本发明提供了一种碳三液相加氢反应器在线预测自动,至 少解决现有技术中碳三加氢反应的效益低的问题。

9.第一方面,本发明提供了一种碳三液相加氢反应器在线预测自动控制 方法,包括:

10.基于碳三液相加氢催化剂的特性建立时变预测模型;

11.对加氢反应器的实时运行数据进行分类统计,得到分类统计数据;

12.对所述分类统计数据进行分析拟合,得到分析拟合数据,所述分析拟 合为基于碳三液相加氢催化剂的优化模式和操作规则集对所述分类统计数 据进行分析拟合;

13.所述时变预测模型基于所述分析拟合数据生成反馈和优化控制参数;

14.对所述反馈和优化控制参数进行增益调度,得到增益调度参数;

15.基于所述反馈和优化控制参数生成控制参数;

16.基于所述增益调度参数和控制参数控制碳三液相加氢反应器。

17.可选的,所述基于碳三液相加氢催化剂的特性建立时变预测模型,包 括:

18.基于碳三液相加氢催化剂的特性建立碳三液相加氢反应时变状态空间 模型;

19.利用粒子滤波方法求解碳三液相加氢反应时变状态空间模型,建立碳 三液相加氢反应器时变预测反馈矩阵;

20.基于所述碳三液相加氢反应器时变预测反馈矩阵得到所述时变预测模 型。

21.可选的,所述粒子滤波方法求解,包括:

22.基于先验参数生成初始粒子;

23.基于所述初始粒子和重要性概率密度生成采样粒子;

24.计算所述采样粒子的重要性权值;

25.对所述重要性权值进行归一化处理,得到归一化权值;

26.根据归一化权值的大小,从所述采样粒子中采样得到粒子集合;

27.基于所述粒子集合得到粒子权值;

28.基于所述粒子集合和粒子权值计算k时刻的状态估算值。

29.可选的,所述反应时变状态空间模型为采用碳三液相加氢催化剂活性 和选择性状态线性时变空间向量模拟模型;

30.所述状态线性时变空间向量模拟模型为:

31.x(k 1)=a(t)x(k) b(t)u(k) e(t)w(k) ξ1(k)

32.y(k)=c(t)x(k) d(t)u(k) f(t)w(k) ξ2(k),

33.其中,为状态向量,pv1(k)、pv2(k)、pv3(k)和 pv4(k)分别为碳三加氢反应器内催化剂床层上部、中部、下部和出口温度; 为操作变量,mv1(k)、mv2(k)和mv3(k)分别为氢气 流量、反应器入口温度和循环物料流量;

为输出变量, cv1(k)、cv2(k)、cv3(k)和cv4(k)分别为反应器出口mapd浓度、丙 烯选择性、反应活性和mapd转化率;为扰动变量, dv1(k)和dv2(k)分别为入口氢气浓度和碳三进料量;a(t)、b(t)、c(t)、 d(t)、e(t)和f(t)为测量函数,ξ1(k)为系统过程噪声,ξ2(k)为观测噪 声。

34.可选的,所述丙烯选择性计算公式为:

[0035][0036]

和/或,

[0037]

所述反应活性的计算公式为:

[0038][0039]

和/或,

[0040]

所述mapd转化率的计算公式为:

[0041][0042]

可选的,所述时变预测模型为:

[0043][0044][0045]

其中,x(k)为状态向量,u(k)为操作变量,y(k)为输出变量,w(k) 为扰动变量,a(t)、b(t)、c(t)、d(t)、e(t)和f(t)为测量函数,k(k) 为修正向量,

[0046]

其中α为滤波常数,0<α<1,k0为反馈修正初值,ξ1为系统过程 噪声;ξ2为观测噪声,ξ3为随机噪声,为随机噪声,为测量函 数,k为k时刻根据出口mapd测量值的反馈修正向量,k为采样次数,k 为自然数。

[0047]

可选的,所述碳三液相加氢催化剂的优化模式,包括:

[0048]

催化剂初期运行控制模式、催化剂末期运行控制模式、催化剂稳定期 运行控制模型、mapd转化率控制模式、出口mapd浓度先导控制模式, 或丙烯选择性先导控制模式。

[0049]

可选的,所述碳三液相加氢催化剂包括载体和负载其上的主活性组分 与助催化剂组分;

[0050]

所述主活性组分选自pd、ni、pt、rh和ru中的至少一种;以碳三液 相加氢催化剂的

重量为基准,所述主活性组分的含量优选为0.05-0.8wt%;

[0051]

所述助催化剂组分选自ag、cu、au、la、ce、ga、pb、w、mo、卤 族系、碱金属族系和碱土金属族系中的至少一种;以碳三液相加氢催化剂 的重量为基准,所述助催化剂的含量优选为0.01-1.0wt%;

[0052]

所述碳三液相加氢催化剂的载体选自氧化铝、分子筛、氧化硅、氧化 镓、氧化钛和活性炭中的至少一种。

[0053]

第二方面,本发明提供了一种碳三液相加氢反应器在线预测自动控制 系统,包括:时变预测模型模块、专家知识库模块、增益调度模块、软测 量模块、分析评测模块和控制器模块;

[0054]

所述时变预测模型模块,用于基于碳三液相加氢催化剂的特性建立时 变预测模型,基于所述时变预测模型、分析拟合数据生成反馈和优化控制 参数

[0055]

所述软测量模块和分析评测模块,用于对加氢反应器的实时运行数据 进行分类统计,得到分类统计数据;

[0056]

所述专家知识库模块,用于对所述分类统计数据进行分析拟合,得到 分析拟合数据,所述分析拟合为基于碳三液相加氢催化剂的优化模式和操 作规则集对所述分类统计数据进行分析拟合;

[0057]

所述增益调度模块,用于对所述反馈和优化控制参数进行增益调度, 得到增益调度参数;

[0058]

所述控制器模块,用于基于所述反馈和优化控制参数生成控制参数。

[0059]

可选的,所述软测量模块的输出端分别与所述分析评测模块和时变预 测模型模块的输入端连接,所述分析评测模块的输出端与所述专家知识库 模块的输入端连接,所述专家知识库模块的输出端与所述时变预测模型模 块的输入端连接,所述时变预测模型模块的的输出端分别与所述控制模块 和所述增益调度模块的输入端连接,所述所述控制模块和所述增益调度模 块的输出端与控制系统的输入端连接。

[0060]

可选的,所述分析评测模块,还用于建立碳三液相加氢催化剂的全生 命周期的活性、选择性、mapd转化率、入口出口温度、床层温升和物料 组分中至少一种的变化趋势。

[0061]

可选的,实时运行数据依次通过软测量模块和分析测评模块后传输至 所述专家知识库模块。

[0062]

本发明通过对加氢反应器的操作数据进行分类统计、分析拟合后,基 于时变预测模型和增益调度数据生成控制参数对碳三液相加氢反应器进行 控制。实现了碳三液相加氢反应器即时反馈和优化控制,提高碳三加氢反 应的效益最大化。

[0063]

同时以碳三液相加氢反应器状态估计反馈矩阵构成自动控制的在线预 测自动控制系统,实现了碳三液相加氢反应器即时反馈和优化控制,提高 碳三加氢反应的效益最大化。

[0064]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0065]

通过结合附图对本发明示例性实施方式进行更详细的描述。

[0066]

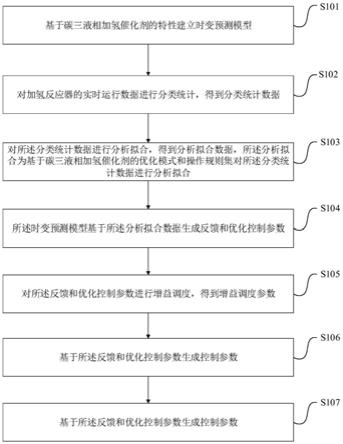

图1示出了根据本发明的一个实施例的碳三液相加氢反应器在线预测 自动控制

方法的流程图;

[0067]

图2示出了根据本发明的一个实施例的时变预测模型中粒子滤波器的 原理图;

[0068]

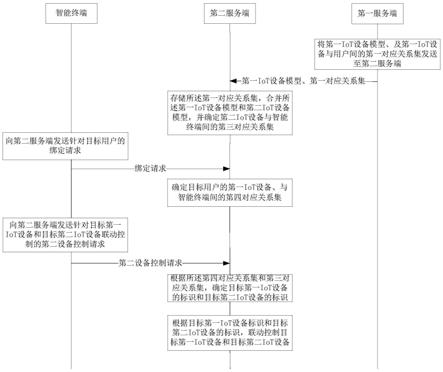

图3示出了根据本发明的一个实施例的碳三液相加氢反应器在线预测 自动控制系统的原理框图;

[0069]

图4示出了根据本发明的一个实施例的碳三液相加氢反应器在线预测 自动控制系统的硬件结构示意图;

[0070]

图5示出了根据本发明的一个实施例的本发明控制系统投用后出口 mapd实时估算与分析值对比示意图;

[0071]

图6示出了根据本发明的一个实施例的本发明控制系统投用前后丙烯 选择性对比对比示意图;

[0072]

图7示出了现有技术中碳三液相加氢单元工艺示意图;

[0073]

其中,1-c3加氢反应器,2-冷凝器。

具体实施方式

[0074]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所 描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0075]

下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于 这些实施例。

[0076]

实施例一:

[0077]

如图1所示,一种碳三液相加氢反应器在线预测自动控制方法,包括:

[0078]

步骤s101:基于碳三液相加氢催化剂的特性建立时变预测模型;

[0079]

步骤s102:对加氢反应器的实时运行数据进行分类统计,得到分类统 计数据;

[0080]

实时运行数据是基于用户对加氢反应器的操作得出的。具体包括碳三 液相加氢反应器前后物料组成及含量、脱丙烷塔塔顶组成及含量或脱乙烷 塔塔底组成和含量以及循环碳三物料的组成和含量,催化剂在线运行时间、 物料流量、反应温度、压力、反应前后氢气、碳三组成、碳四组成、水等 含量变化。

[0081]

分类统计为基于碳三液相加氢反应器前后物料组成及含量、脱丙烷塔 塔顶组成及含量或脱乙烷塔塔底组成和含量以及循环碳三物料的组成和含 量滤波后的数据得出各个物料组成和含量数值和趋势。

[0082]

基于催化剂在线运行时间、物料流量、反应温度、压力、反应前后氢 气、碳三组成、碳四组成、水等含量变化数据得出催化剂的运行寿命、活 性、丙烯选择性,mapd转化率、耐受mapd能力等催化性能。

[0083]

步骤s103:对所述分类统计数据进行分析拟合,得到分析拟合数据, 所述分析拟合为基于碳三液相加氢催化剂的优化模式和操作规则集对所述 分类统计数据进行分析拟合;

[0084]

步骤s104:所述时变预测模型基于所述分析拟合数据生成反馈和优化 控制参数;

[0085]

步骤s105:对所述反馈和优化控制参数进行增益调度,得到增益调度 参数;

[0086]

步骤s106:基于所述反馈和优化控制参数生成控制参数;

[0087]

步骤s107:基于所述增益调度参数和控制参数控制碳三液相加氢反应 器。

[0088]

可选的,所述基于碳三液相加氢催化剂的特性建立时变预测模型,包 括:

[0089]

基于碳三液相加氢催化剂的特性建立碳三液相加氢反应时变状态空间 模型;

[0090]

利用粒子滤波方法求解碳三液相加氢反应时变状态空间模型,建立碳 三液相加氢反应器时变预测反馈矩阵;

[0091]

基于所述碳三液相加氢反应器时变预测反馈矩阵得到所述时变预测模 型。

[0092]

可选的,所述粒子滤波方法求解,包括:

[0093]

基于先验参数生成初始粒子;

[0094]

基于所述初始粒子和重要性概率密度生成采样粒子;

[0095]

计算所述采样粒子的重要性权值;

[0096]

对所述重要性权值进行归一化处理,得到归一化权值;

[0097]

根据归一化权值的大小,从所述采样粒子中采样得到粒子集合;

[0098]

基于所述粒子集合得到粒子权值;

[0099]

基于所述粒子集合和粒子权值计算k时刻的状态估算值。

[0100]

如图2所示,时变预测模型中采用粒子滤波器联合估算系统,其算法 在每次迭代过程中,根据粒子重要性权值对离散粒子进行重采样,其算法 流程为:

[0101]

(1)初始化,k=0,由先验生成

[0102]

(2)重要性采样,从重要性概率密度中生成采样粒子计算重要性权值,归一化

[0103]

(3)重采样,根据权值大小,从集合中重新采样得到粒 子集合并且得到粒子权值

[0104]

(4)输出,计算k时刻的状态估算值

[0105]

可选的,所述反应时变状态空间模型为采用碳三液相加氢催化剂活性 和选择性状态线性时变空间向量模拟模型;

[0106]

所述状态线性时变空间向量模拟模型为:

[0107]

x(k 1)=a(t)x(k) b(t)u(k) e(t)w(k) ξ1(k)

[0108]

y(k)=c(t)x(k) d(t)u(k) f(t)w(k) ξ2(k)

ꢀꢀꢀ

(1),

[0109]

其中,为状态向量,pv1(k)、pv2(k)、pv3(k)和 pv4(k)分别为碳三加氢反应器内催化剂床层上部、中部、下部和出口温度; 为操作变量,mv1(k)、mv2(k)和mv3(k)分别为氢气 流量、反应器入口温度和循环物料流量;

为输出变量, cv1(k)、cv2(k)、cv3(k)和cv4(k)分别为反应器出口mapd浓度、丙 烯选择性、反应活性和mapd转化率;为扰动变量, dv1(k)和dv2(k)分别为入口氢气浓度和碳三进料量;a(t)、b(t)、c(t)、 d(t)、e(t)和f(t)为测量函数,ξ1(k)为系统过程噪声,ξ2(k)为观测噪 声。

[0110]

可选的,所述丙烯选择性计算公式为:

[0111][0112]

所述反应活性的计算公式为:

[0113][0114]

所述mapd转化率的计算公式为:

[0115][0116]

可选的,所述时变预测模型为:

[0117][0118][0119]

其中,x(k)为状态向量,u(k)为操作变量,y(k)为输出变量,w(k) 为扰动变量,a(t)、b(t)、c(t)、d(t)、e(t)和f(t)为测量函数,k(k) 为修正向量,

[0120]

其中α为滤波常数,0<α<1,k0为反馈修正初值,ξ1为系统过程 噪声;ξ2为观测噪声,ξ3为随机噪声,为随机噪声,为测量函 数,k为k时刻根据出口mapd测量值的反馈修正向量,k为采样次数,k 为自然数。

[0121]

k也相当于k时刻的采样粒子的重要性权值k为第k次采样,k是 自然数,k也是时间变量。

[0122]

具体的:时变预测模型是采用碳三液相加氢催化剂活性和选择性状态 线性时变空间向量基于粒子滤波估计器结构求解,描述如下:

[0123]

[0124]

其中x(k)为状态向量,u(k)为操作变量,y(k)为输出变量,w(k)为扰动 变量,a(t)、b(t)、c(t)、d(t)、e(t)和f(t)为催化剂失活特性的时变 模型参数的测量函数,k(k)为根据出口mapd测量的反馈修正向量。考虑 到工业实际中噪声非高斯特性,将k(k)描述成:

[0125]

k(k 1)=αk(k) (1-α)k0 ξ3ꢀꢀꢀ

(5),

[0126]

将(4)和(5)合并后的扩维系统如式(2)和(3)所示。其中为 由原测量函数变换得已知的新的测量函数。

[0127]

可选的,所述碳三液相加氢催化剂的优化模式,包括:

[0128]

催化剂初期运行控制模式、催化剂末期运行控制模式、催化剂稳定期 运行控制模型、高mapd转化率控制模式、出口mapd浓度先导控制模式, 或丙烯选择性先导控制模式。

[0129]

可选的,所述碳三液相加氢催化剂包括载体和负载其上的主活性组分 与助催化剂组分;

[0130]

所述主活性组分选自pd、ni、pt、rh和ru中的至少一种;以碳三液 相加氢催化剂的重量为基准,所述主活性组分的含量优选为0.05-0.8wt%;

[0131]

所述助催化剂组分选自ag、cu、au、la、ce、ga、pb、w、mo、卤 族系、碱金属族系和碱土金属族系中的至少一种;以碳三液相加氢催化剂 的重量为基准,所述助催化剂的含量优选为0.01-1.0wt%;

[0132]

所述碳三液相加氢催化剂的载体选自氧化铝、分子筛、氧化硅、氧化 镓、氧化钛和活性炭中的至少一种。

[0133]

实施例二:

[0134]

如图3所示,一种碳三液相加氢反应器在线预测自动控制系统,包括: 时变预测模型模块、专家知识库模块、增益调度模块、软测量模块、分析 评测模块和控制器模块;

[0135]

所述时变预测模型模块,用于基于碳三液相加氢催化剂的特性建立时 变预测模型,基于所述时变预测模型、分析拟合数据生成反馈和优化控制 参数

[0136]

所述软测量模块和分析评测模块,用于对加氢反应器的实时运行数据 进行分类统计,得到分类统计数据;

[0137]

所述专家知识库模块,用于对所述分类统计数据进行分析拟合,得到 分析拟合数据,所述分析拟合为基于碳三液相加氢催化剂的优化模式和操 作规则集对所述分类统计数据进行分析拟合;

[0138]

所述增益调度模块,用于对所述反馈和优化控制参数进行增益调度, 得到增益调度参数;

[0139]

所述控制器模块,用于基于所述反馈和优化控制参数生成控制参数。

[0140]

可选的,所述软测量模块的输出端分别与所述分析评测模块和时变预 测模型模块的输入端连接,所述分析评测模块的输出端与所述专家知识库 模块的输入端连接,所述专家知识库模块的输出端与所述时变预测模型模 块的输入端连接,所述时变预测模型模块的的输出端分别与所述控制模块 和所述增益调度模块的输入端连接,所述所述控制模块和所述增益调度模 块的输出端与控制系统的输入端连接。

[0141]

可选的,所述分析评测模块,还用于建立碳三液相加氢催化剂的全生 命周期的活性、选择性、mapd转化率、入口出口温度、床层温升和物料 组分中至少一种的变化趋势。

[0142]

可选的,实时运行数据依次通过软测量模块和分析测评模块后传输至 所述专家

知识库模块。

[0143]

如图4所示,碳三液相加氢反应器在线预测自动控制系统位于与碳三 液相加氢反应器的集散控制系统即dcs系统相连的服务器中。控制器模块 位于碳三液相加氢反应器模块化自动控制系统底层,通过opc server与 dcs系统相连,直接对dcs发布优化控制信号和命令;增益调度模块位于 系统底层,为控制器模块提供各调整参数的增益和频率;时变预测模型模 块和软测量模块位于系统的中层,其中时变预测模型模块通过利用粒子滤 波方法对时变状态空间模型求解为底层控制器模块和增益调度模块提供主 要优化控制参数;专家知识库模块、分析评测模块均位于系统的顶层,其 中专家知识库模块利用分析评测模块提供的运行数据趋势和催化剂性能状 态值,优化调整时变预测模型模块。

[0144]

软测量模块不仅跟踪碳三液相加氢反应器的各种工艺数据,而且实时 监测碳三加氢反应器前后物料组成及含量、脱丙烷塔塔顶组成及含量或脱 乙烷塔塔底组成和含量以及循环碳三物料的组成和含量,将实时数据进行 滤波后输入分析评测模块计算出各个物料组成含量和催化剂性能数值和趋 势。

[0145]

分析评测模块实时监测催化剂在线运行时间、物料流量、反应温度、 压力、反应前后氢气、碳三组成、碳四组成、水等含量变化,建立催化剂 的运行寿命、活性、丙烯选择性,mapd转化率或耐受mapd能力等催化 性能。

[0146]

时变预测模型模块构造了碳三液相加氢催化剂活性、选择性和mapd 转化率等性能的时变状态空间模型,利用粒子滤波方法求解了碳三加氢反 应器状态估计反馈矩阵,构成了碳三加氢反应器在线估计预测系统。

[0147]

专家知识库模块中采用碳三液相加氢催化剂优化模式和操作规则集, 与实时运行数据拟合后的数据传输至时变预测模型模块,其中所述的碳三 液相加氢催化剂优化模式包括,包括催化剂初期运行控制模式、催化剂末 期运行控制模式、催化剂稳定期运行控制模型、高mapd转化率控制模式、 出口mapd浓度先导控制模式,丙烯选择性先导控制模式等;实时运行数 据通过软测量模块和分析测评模块处理后,再进入到专家知识库模块。

[0148]

分析评测模块中建立碳三液相加氢催化剂的全生命周期的活性、选择 性、mapd转化率、入口出口温度、床层温升、物料组分变化趋势;所述 的实时运行数据通过软测量模块收集后进入到分析测评模块处理后再传输 至到专家知识库模块。

[0149]

系统使用c#语言实现迭代学习控制软件的设计。软件包括数据采集部 分,数据存储和学习控制算法部分。控制体系软件使用opc技术与碳三加 氢装置dcs系统进行通信,读取实时过程变量数据,并通过写入操作来实 现碳三加氢反应器的优化控制。数据存储部分能够存储历史数据。

[0150]

通过利用碳三液相加氢催化剂全生命周期活性变化深层知识架构,结 合催化剂在工业侧线长周期评测试验结果,建立碳三液相加氢催化剂活性 和选择性的时变状态空间向量模型并利用粒子滤波方法求解,再辅以专家 知识库,在实际生产波动条件下,实现了碳三液相加氢反应器的自动控制。 结合最小协方差约束控制和增益调度方法,获得最佳的丙烯收率,在降低 能源和物料的消耗的同时延长了催化剂的全生命运行周期。

[0151]

碳三液相加氢反应器在线预测自动控制系统建立,包括构造碳三液相 加氢时变预测模型,实现了碳三液相加氢反应器活性选择性等性能指标在 线估计和实时快速反馈;设立专家知识库根据催化剂操控运行特性设计局 部控制器模型的规则。控制系统采用c#

语言编写专家控制软件,并测试软 件的可靠性。

[0152]

将本发明的系统应用于该烯烃厂的碳三液相加氢反应控制单元:将该 碳三液相加氢反应器模块化在线预测自动控制系统通过opc server与装置 dcs相连接,对反应、温度、氢气以及循环流量等工艺控制点进行优化调 整,并将调整目标和增益实时提供给dcs系统,以实现对碳三液相加氢反 应器的自动控制。

[0153]

图5为系统投用后出口mapd实时估算与分析值对比。测试过程中, 出口mpad始终控制在60-120ppm,满足装置技术指标对出口mapd小于 200ppm的要求。估算值与实际分析值相似度很高,可以起到即时反馈和预 判,有效地缓解了自控系统的滞后优化问题。

[0154]

图6为为系统投用前后丙烯选择性对比。控制系统的投用,有效地缓 解碳三液相加氢反应器操作波动,丙烯选择性的稳定性显著提升。在相同 的反应器、催化剂和进料组成等条件下,引入自动控制系统,可将平均丙 烯选择性提升6.3个百分点,增效作用非常明显。

[0155]

对比例:

[0156]

某年产乙烯60万吨的烯烃厂,共有裂解炉8台,可加工从乙烷到加氢 尾油等各种裂解原料,年产丙烯30万吨。该厂分离工艺采用顺序分离流程, 碳三加氢反应器位于热区脱丙烷塔与丙烯精馏塔之间,由高压脱丙烷塔塔 顶得到的碳三馏分,经过冷却器(或预热器)换热至所需温度后,经进料 泵升压后,经原料脱砷器进入到加氢反应器,在管路中与氢气混合,进入 反应器催化床层进行选择性加氢反应,该厂碳三加氢工艺为液相加氢工艺, 工艺流程如图7所示。该厂碳三液相加氢反应器正常运行为操作人工手工 调整操作。

[0157]

对比结果显示:通过本发明的自动控制方法和系统的引入,与原工厂 手动控制相比,本发明系统具前馈性,能有效地降低系统波动所造成的反 应器漏炔和丙烯收率差的问题,带来明显的经济效益。

[0158]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽 性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范 围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更 都是显而易见的。

[0159]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值, 这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说, 各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独 的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围 应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。