1.本发明涉及精细化工领域,尤其涉及一种氨基酸衍生螯合剂的制备方法及其应用。

背景技术:

2.金属原子或离子与含有两个或两个以上配位原子的配位体作用,生成具有环状结构的螯合物。能生成螯合物的这种配体物质叫螯合剂。螯合剂与金属离子结合后具有特殊的稳定性,将少量的螯合剂加到需要的体系中,就可以有效结合体系中的金属离子,减小金属离子的浓度使其达到工艺要求。在日用洗涤、水处理、纺织、造纸、农业、医药等领域有着广泛的应用。

3.常用的螯合剂主要有磷酸盐、羟基酸、氨基酸以及羧酸类聚合物;磷酸盐主要是三聚磷酸钠(stpp),但由于磷的排放造成环境的富营养化形成污染,各国也出台相关法规限制含磷的化学品的使用,故磷酸盐螯合剂正渐渐淡出市场。羟基酸主要有葡萄糖酸钠、柠檬酸钠、酒石酸钠等,虽然绿色环保,但螯合效果一般,故并没有大量使用。

4.氨基酸类螯合剂具有螯合效果好、价格较低、生物安全性好等特点,展现出巨大的优势。氨基酸类螯合剂是由氨基酸衍生得到,其中含有多元羧酸结构,具有良好的螯合性。

5.传统的氨基酸螯合剂,如edta、dtpa和nta等,乙二胺四乙酸(edta)可以络合多种金属离子,与多种金属离子形成1:1化合物,螯合性能良好,然而edta生物降解性受到质疑,对环境不太友好;

6.氮川三乙酸(nta)生成的螯合物稳定,价格有优势,但浓度过高会致癌;

7.二乙烯三胺五乙酸(dtpa)可能对人体及胎儿有害,很大程度上限制了其应用范围;

8.二乙二醇双甲酸酯双酰氯制备的氨基酸类螯合剂,制备过程中不易控,产物得率低,同时螯合效果不好。

技术实现要素:

9.针对上述存在的问题,本发明目的在于提供一种具有良好的水溶性与螯合性,与金属离子能更好地结合,化学稳定性,无毒无害,制备条件温和,后续提纯分离工序简单,适合大规模生产的氨基酸衍生螯合剂的制备方法及其应用。

10.为了达到上述目的,本发明采用的技术方案如下:一种氨基酸衍生螯合剂的制备方法,包括如下步骤:

11.1)将一定量的酸酐溶于有机溶剂中,再加入一定量的氨基酸盐,在一定的温度条件下充分反应,反应结束后抽滤,得到白色固体;经无水乙醇洗涤2~3次、重结晶和干燥,得到酰基氨基酸盐;

12.2)将步骤1)得到的酰基氨基酸盐溶解在蒸馏水中,加入一定量的碱,充分搅拌,然后加入一定量的亚硫酸氢盐,在一定的温度条件下充分反应;

13.3)反应完毕后,加酸调节反应液ph,真空旋转蒸发,得到粗产品;用无水乙醇溶解粗产品,过滤后取溶液进行真空旋转蒸发除去乙醇,得到固体产品氨基酸衍生螯合剂。

14.本发明的步骤1)中的酸酐选自马来酸酐、柠康酸酐、2,3

‑

二甲基马来酸酐、顺式乌头酸酐;酸酐优选马来酸酐。

15.本发明的步骤1)中的氨基酸盐选自谷氨酸钠、谷氨酸钾、丙氨酸钠、丙氨酸钾、甘氨酸钠、甘氨酸钾、亮氨酸钠、天冬氨酸钠、天冬氨酸钾中的任意一种;氨基酸盐优选谷氨酸钠或谷氨酸钾。

16.本发明的步骤1)中,当酸酐为马来酸酐,氨基酸盐为谷氨酸钠时;反应得到的白色固体,即为产品谷氨酸螯合剂或经无水乙醇洗涤得到纯化后的谷氨酸螯合剂。

[0017][0018]

本发明的步骤1)中的有机溶剂选自丙酮或1,4

‑

二氧六环,优选1,4

‑

二氧六环。

[0019]

本发明的步骤1)中酸酐与氨基酸盐的摩尔比为1.0~1.1:1。

[0020]

本发明的步骤1)中反应温度为20~60℃,反应时间为4~6h。

[0021]

本发明的步骤2)中碱选自氢氧化钠、氢氧化钾、碳酸钠中的一种,其中优选氢氧化钠。

[0022]

本发明的步骤2)中亚硫酸氢盐选自亚硫酸氢钠或亚硫酸氢钾,其中优选亚硫酸氢钠。

[0023]

本发明的步骤2)中碱与酰基氨基酸盐的摩尔比为1.0~2.1:1,亚硫酸氢盐与酰基氨基酸盐的摩尔比为1.0~1.1:1。

[0024]

本发明的步骤2)中反应温度为75~100℃,反应时间为5~8h。

[0025]

本发明的步骤3)中酸选自盐酸、硫酸、醋酸中的一种,优选盐酸。

[0026]

本发明的步骤3)中调节后的ph优选2~4。

[0027]

本发明的制备方法所制得的氨基酸衍生螯合剂在洗涤剂、水处理剂、缓蚀剂、电镀行业、医药行业、纺织染色、催化合成或提取分离领域中的应用。

[0028]

本发明的制备方法所制得的氨基酸衍生螯合剂的应用,将氨基酸衍生螯合剂与聚羧酸类螯合剂复配使用,聚羧酸类螯合剂选自聚丙烯酸、聚丙烯酸钠、聚甲基丙烯酸、水解聚马来酸酐、富马酸

‑

丙烯磺酸共聚体。

[0029]

本发明的优点在于:本发明的氨基酸衍生螯合剂是由氨基酸盐与酸酐反应得到,该螯合剂含有磺酸基、羧基基团多个官能团,具有良好的螯合性,与金属离子能更好地结合,化学稳定性高,其对钙离子络合稳定常数可以达到0.91

×

109;同时本发明制备的螯合剂由于其良好的水溶性,生物降解性良好;产品的阻垢率可以达到98.9%;产品对a3碳钢的缓蚀效果可以达到54.8%。

[0030]

本发明的氨基酸衍生物螯合剂的制备原料丰富易得,制备温度为20

‑

60℃,温度温和,相比较同类型的其他螯合剂的制备温度,降低能耗10%;同时本发明的制备方法不需要进行固废和液废处理,制备得到的固体直接烘干作为成品,剩余的液体溶剂可以重复回收

利用,工序简单,适合大规模生产。

具体实施方式

[0031]

下面结合具体实施方式对本发明作进一步详细的描述。

[0032]

实施例1:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用1,4

‑

二氧六环,摩尔比为1.02:1。

[0033]

摩尔比为1.02:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在20℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0034]

实施例2:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用丙酮,摩尔比为1.02:1。

[0035]

摩尔比为1.02:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于丙酮中,再加入规定量的谷氨酸钠,充分混匀,在60℃的条件下充分反应4h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0036]

实施例3:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用1,4

‑

二氧六环,摩尔比为1:1。

[0037]

摩尔比为1:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在30℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0038]

实施例4:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用丙酮,摩尔比为1.04:1。

[0039]

摩尔比为1.04:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于丙酮中,再加入规定量的谷氨酸钠,充分混匀,在40℃的条件下充分反应4h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0040]

实施例5:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用1,4

‑

二氧六环,摩尔比为1.06:1。

[0041]

摩尔比为1.06:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在50℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0042]

实施例6:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用丙酮,摩尔比为1.08:1。

[0043]

摩尔比为1.08:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于丙酮中,再加入规定量的谷氨酸钠,充分混匀,在45℃的条件下充分反应4.5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0044]

实施例7:两步制得螯合剂,仅通过步骤1和步骤2得到谷氨酸螯合剂,有机溶剂用1,4

‑

二氧六环,摩尔比为1.1:1。

[0045]

摩尔比为1.1:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在35℃的条件下充分反应5.5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0046]

实施例8:三步制得螯合剂,组分马来酸酐和谷氨酸钠、溶剂1,4

‑

二氧六环、碱为氢氧化钠、盐为亚硫酸氢钠、酸为盐酸。

[0047]

1)摩尔比为1.02:1的马来酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在40℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0048]

2)摩尔比为2.1:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.02:1),在75℃的条件下充分反应8h。

[0049]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到2,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0050]

实施例9:三步制得螯合剂,组分马来酸酐和谷氨酸钾、溶剂1,4

‑

二氧六环、碱为氢氧化钠、盐为亚硫酸氢钠、酸为盐酸。

[0051]

1)摩尔比为1.04:1的马来酸酐与谷氨酸钾,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钾,充分混匀,在60℃的条件下充分反应4h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤3次,重结晶并干燥,得到酰基氨基酸盐。

[0052]

2)摩尔比为2.03:1的氢氧化钾与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.04:1),在100℃的条件下充分反应5h。

[0053]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到3,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0054]

实施例10:三步骤得到螯合剂,组分柠康酸酐和丙氨酸钠、溶剂1,4

‑

二氧六环、碱为氢氧化钠、盐为亚硫酸氢钠、酸为盐酸。

[0055]

1)摩尔比为1.04:1的柠康酸酐与丙氨酸钠,将规定量的柠康酸酐溶于1,4

‑

二氧六环中,再加入规定量的丙氨酸钠,充分混匀,在50℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0056]

2)摩尔比为1:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1:1),在80℃的条件下充分反应6h。

[0057]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到4,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0058]

实施例11:三步骤得到螯合剂,组分2,3

‑

二甲基马来酸酐和丙氨酸钾、溶剂丙酮、碱为氢氧化钠、盐为亚硫酸氢钾、酸为盐酸。

[0059]

1)摩尔比为1.06:1的2,3

‑

二甲基马来酸酐与丙氨酸钾,将规定量的2,3

‑

二甲基马来酸酐溶于丙酮中,再加入规定量的丙氨酸钾,充分混匀,在45℃的条件下充分反应4.5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0060]

2)摩尔比为1.2:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钾(亚硫酸氢钾与酰基氨基酸盐的摩尔比为1.04:1),在85℃的条件下充分反应7h。

[0061]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到2,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0062]

实施例12:三步骤得到螯合剂,组分顺式乌头酸酐和甘氨酸钠、溶剂丙酮、碱为碳酸钠、盐为亚硫酸氢钾、酸为醋酸。

[0063]

1)摩尔比为1.08:1的顺式乌头酸酐与甘氨酸钠,将规定量的顺式乌头酸酐溶于丙酮中,再加入规定量的甘氨酸钠,充分混匀,在55℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0064]

2)摩尔比为1.4:1的碳酸钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的碳酸钠,充分搅拌,然后加入一定量的亚硫酸氢钾(亚硫酸氢钾与酰基氨基酸盐的摩尔比为1.05:1),在90℃的条件下充分反应7h。

[0065]

3)步骤2)反应完毕后,滴加醋酸调节反应液ph到4,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0066]

实施例13:三步骤得到螯合剂,组分马来酸酐和甘氨酸钾、溶剂1,4

‑

二氧六环、碱为碳酸钠、盐为亚硫酸氢钾、酸为硫酸。

[0067]

1)摩尔比为1.1:1的马来酸酐与甘氨酸钾,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的甘氨酸钾钠,充分混匀,在20℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤3次,重结晶并干燥,得到酰基氨基酸盐。

[0068]

2)摩尔比为1.8:1的碳酸钠与酰基氨基酸盐,取步骤1制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的碳酸钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.1:1),在95℃的条件下充分反应5.5h。

[0069]

3)步骤2)反应完毕后,滴加硫酸调节反应液ph到3,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0070]

实施例14:三步骤得到螯合剂,组分柠康酸酐和亮氨酸钠、溶剂丙酮、碱为氢氧化钾、盐为亚硫酸氢钠、酸为盐酸。

[0071]

1)摩尔比为1.1:1的柠康酸酐与亮氨酸钠,将规定量的柠康酸酐溶于丙酮中,再加入规定量的亮氨酸钠,充分混匀,在45℃的条件下充分反应4h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0072]

2)摩尔比为1.6:1的氢氧化钾与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钾,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.08:1),在80℃的条件下充分反应6.5h。

[0073]

3)步骤2反应完毕后,滴加盐酸调节反应液ph到3,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0074]

实施例15:三步骤得到螯合剂,组分顺式乌头酸酐和天冬氨酸钠、溶剂丙酮、碱为碳酸钠、盐为亚硫酸氢钠、酸为醋酸。

[0075]

1)摩尔比为1.1:1的顺式乌头酸酐与天冬氨酸钠,将规定量的顺式乌头酸酐溶于丙酮中,再加入规定量的天冬氨酸钠,充分混匀,在55℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0076]

2)摩尔比为1.5:1的碳酸钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的碳酸钠,充分搅拌,然后加入一定量的亚硫酸氢钾(亚硫酸氢钾与酰基氨基酸盐的摩尔比为1.02:1),在90℃的条件下充分反应6h。

[0077]

3)步骤2)反应完毕后,滴加醋酸调节反应液ph到2,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0078]

实施例16:三步骤得到螯合剂,组分马来酸酐和天冬氨酸钾、溶剂丙酮、碱为氢氧化钠、盐为亚硫酸氢钠、酸为醋酸。

[0079]

1)摩尔比为1.1:1的马来酸酐与天冬氨酸钾,将规定量的马来酸酐溶于丙酮中,再加入规定量的天冬氨酸钾,充分混匀,在30℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0080]

2)摩尔比为2.0:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.02:1),在85℃的条件下充分反应7h。

[0081]

3)步骤2)反应完毕后,滴加醋酸调节反应液ph到4,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0082]

对比例1:实施例8的对比例;

[0083]

1)摩尔比为1.02:1的戊二酸酐与谷氨酸钠,将规定量的戊二酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在40℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0084]

2)摩尔比为2.1:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1.02:1),在75℃的条件下充分反应8h。

[0085]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到2,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0086]

对比例2:实施例8的对比例;

[0087]

1)摩尔比为1.02:1的二乙二醇双甲酸酯双酰氯与谷氨酸钠,将规定量的二乙二醇双甲酸酯双酰氯溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在40℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0088]

2)摩尔比为2.1:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸

氢钠与酰基氨基酸盐的摩尔比为1.02:1),在75℃的条件下充分反应8h。

[0089]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到2,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0090]

对比例3:实施例10的对比例;

[0091]

1)摩尔比为1.04:1的邻苯二甲酸酐与丙氨酸钠,将规定量的邻苯二甲酸酐溶于1,4

‑

二氧六环中,再加入规定量的丙氨酸钠,充分混匀,在50℃的条件下充分反应5h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次,重结晶并干燥,得到酰基氨基酸盐。

[0092]

2)摩尔比为1:1的氢氧化钠与酰基氨基酸盐,取步骤1)制备的酰基氨基酸盐溶解在蒸馏水中,加入规定量的氢氧化钠,充分搅拌,然后加入一定量的亚硫酸氢钠(亚硫酸氢钠与酰基氨基酸盐的摩尔比为1:1),在80℃的条件下充分反应6h。

[0093]

3)步骤2)反应完毕后,滴加盐酸调节反应液ph到4,真空旋转蒸发除去水后得到粗产品。用无水乙醇溶解粗产品,过滤后得到乙醇溶液,真空旋转蒸发除去乙醇后得到所述的新型氨基酸衍生螯合剂。

[0094]

对比例4:实施例1的对比例;

[0095]

摩尔比为1.02:1的戊二酸酐与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在20℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0096]

对比例5:实施例1的对比例;

[0097]

摩尔比为1.02:1的二乙二醇双甲酸酯双酰氯与谷氨酸钠,将规定量的马来酸酐溶于1,4

‑

二氧六环中,再加入规定量的谷氨酸钠,充分混匀,在20℃的条件下充分反应6h,反应结束后真空抽滤得到白色固体,用无水乙醇洗涤2次得到谷氨酸螯合剂。

[0098]

对比例6:氨酸二乙酸;(市面上正常购得的螯合剂,进行对比测试)

[0099]

对比例7:甲基甘氨酸二乙酸;(市面上正常购得的螯合剂,进行对比测试)

[0100]

对比例8:柠檬酸;(市面上正常购得的螯合剂,进行对比测试)

[0101]

对比例9:氮川三乙酸;(市面上正常购得的螯合剂,进行对比测试)

[0102]

螯合剂的应用实施例

[0103]

阻垢剂实施例:配制本发明实施例1

‑

实施例16、对比例1

‑

5、谷氨酸二乙酸、甲基甘氨酸二乙酸、柠檬酸、氮川三乙酸螯合剂浓度为6mg/l试液,依次编号为m1

‑

m23,参照国标gb/t16632—2008评定螯合剂阻垢性能结果。

[0104]

缓蚀剂实施例:配制本发明实施例1

‑

实施例16、对比例1

‑

5、谷氨酸二乙酸、甲基甘氨酸二乙酸、柠檬酸、氮川三乙酸螯合剂浓度为30mg/l试液,依次编号为n1

‑

n23,参照国标gb/t18175—2014评定螯合剂对a3碳钢的缓蚀效果。

[0105]

性能测试方法:

[0106]

1、螯合剂螯合能力的测定

[0107]

1)分别配制相同浓度的螯合剂溶液、螯合剂与氯化钙螯合后的螯合物溶液,在紫外可见分光光度计上测定它们的紫外吸收光谱,分别得到各溶液最大吸收峰的位置w1(螯合剂)、w2(螯合物),w1<w2。

[0108]

2)分别配置不同浓度的螯合剂溶液与螯合物的溶液,在紫外可见分光光度计上分

别测定各浓度的紫外吸收光谱,分别得到各浓度溶液在最大吸收峰处(w2)的的吸光度值,绘制出螯合剂浓度cg与吸光度值ag的标准曲线、螯合剂钙配体浓度cc与吸光度值ac的标准曲线,对标准曲线用origin进行线性拟合,分别得到螯合剂与螯合物的线性回归方程。

[0109]

3)分别配制相同浓度的螯合剂溶液与氯化钙溶液。分别配制总体积相同、总摩尔数相同、摩尔比不同的螯合剂与氯化钙的混合溶液,保持溶液总体积为10ml,螯合剂与氯化钙摩尔比分别为9:1、8:2、7:3、6:4、5:5、4:6、3:7、2:8、1:9,在紫外可见分光光度计上测定混合溶液在最大吸收峰处(w2)的总的吸光度值as,通过2条标准曲线算出各组分的浓度值。通过螯合物的浓度值的大小确定螯合剂与钙离子的络合配位比。通过螯合剂与钙离子的配位比与各组分浓度算出螯合剂对钙离子的络合稳定常数,稳定常数越高,则螯合能力越好。测试结果:

[0110]

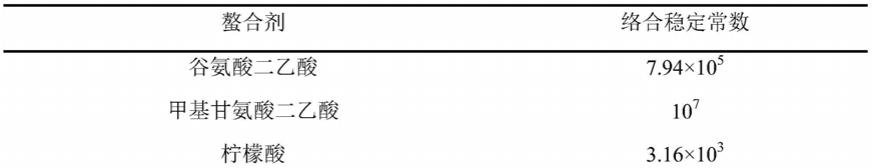

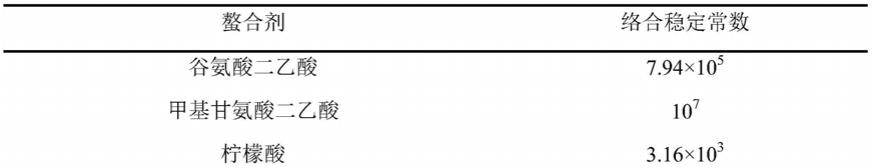

螯合剂对钙离子的络合稳定常数测试结果如下表所示:

[0111]

[0112][0113]

从上表可以看出,本发明实施例中得出的螯合剂的螯合性能有了较大的提升,从实施例中看出其对钙离子的络合稳定常数较好,其络合稳定常数正常在8.38

×

109左右,最优络合稳定常数可以达到0.91

×

109,相比于现有技术中常规螯合剂的络合稳定常数仅仅在103~107。

[0114]

2、应用性能测试方法

[0115]

2.1阻垢性能的测试方法:参照国标gb/t16632—2008评定螯合剂阻垢性能结果。

[0116]

阻垢性能测试结果:

[0117]

[0118][0119]

从上表可以看出,本发明优化后的螯合剂,产品本身的阻垢率有较大的提升,平均的阻垢率可以达到97.6%以上,最优阻垢率甚至可以达到98.8%、98.9%,相比于现有技术中常规螯合剂应用后的阻垢率有非常大的提升,从具体实施例中可以看出,这些是由本发明原料:氨基酸盐与酸酐以及整体工艺优化后最终得出的。

[0120]

2.2缓蚀性能的测试方法:参照国标gb/t18175—2014评定螯合剂对a3碳钢的缓蚀效果。应用性能测试数据:

[0121]

缓蚀性能测试结果

[0122]

[0123][0124]

从上表可以看出,本发明优化后的螯合剂,产品对a3碳钢的缓蚀效果也有了不错的提升,平均的缓蚀效果可以达到53.2%以上,最优缓蚀效果甚至可以达到54.8%,相比之下,现有技术中常规螯合剂的缓蚀效果仅仅只有44%

‑

48%,而且从本发明的对比实施例中可以看出,本发明优化的是螯合原料及工艺的综合改进,当其原料或者工艺条件发生变化时,参考n17

‑

n20,其本身的缓蚀效果也会大大降低。

[0125]

需要说明的是,上述仅仅是本发明的较佳实施例,并非用来限定本发明的保护范围,在上述实施例的基础上所做出的任意组合或等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。