1.本实用新型涉及二次电池技术领域,尤其涉及一种导电浆料涂布机。

背景技术:

2.二次电池以锂离子电池等为代表,由于本身优异的综合性能,不管是在3c消费领域,还是新能源动力电池和的大型储能电池方面,一直都占据重要地位。

3.锂离子电池等二次电池的集流体,是指汇集电流的结构或零件,在锂离子电池上主要指的是金属箔,如铜箔、铝箔。泛指也可以包括极耳。其功用主要是将电池活性物质产生的电流汇集起来以便形成较大的电流对外输出,因此集流体应与活性物质充分接触,并且内阻应尽可能小为佳。

4.现有技术中,利用功能涂层对电池导电基材进行表面处理是一项突破性的技术创新,覆碳铝箔/铜箔就是将分散好的纳米导电石墨、碳包覆粒、碳纳米管等导电材料,均匀、细腻地涂覆在铝箔/铜箔上。它能提供极佳的静态导电性能,收集活性物质的微电流,从而可以大幅度降低正/负极材料和集流之间的接触电阻,并能提高两者之间的固着能力,可减少粘结剂的使用量,进而使电池的整体性能产生显著的提升。

5.现有的涂碳箔材是采用石墨、炭黑、多层碳纳米管等导电材料复配,和不同比例的分散剂、粘结剂分散均匀后的导电浆料涂布到铝箔或者铜箔等金属箔材上。现有将导电浆料涂布在金属箔材上的涂布机,带料辊无法控制涂布在金属箔材上导电浆料的量,因此形成在金属箔材上的导电涂层的厚度一般大于200nm,无法形成厚度薄的导电涂层。

技术实现要素:

6.本实用新型所要解决的技术问题在于,提供一种导电浆料涂布机,可减少涂布在金属箔材上导电浆料的量,形成厚度小于200nm的导电涂层。

7.为了解决上述技术问题,本实用新型提供了一种导电浆料涂布机,包括机架、带料辊、下压辊、传动辊和浆料池,所述带料辊、下压辊和传动辊连接在机架上,所述浆料池设于带料辊的下方,所述下压辊设于带料辊的上方,所述带料辊设有凹陷区域和非凹陷区域,所述凹陷区域沿着带料辊的表面向内凹陷预设深度,所述凹陷区域涂有陶瓷涂层,且所述陶瓷涂层设有多个凹孔。

8.作为上述方案的改进,所述凹陷区域的凹陷深度为1~10mm。

9.作为上述方案的改进,所述凹陷区域的凹陷深度为3~7mm。

10.作为上述方案的改进,所述陶瓷涂层的厚度为3~15mm。

11.作为上述方案的改进,所述陶瓷涂层的厚度为5~10mm。

12.作为上述方案的改进,所述凹陷区域设有至少两个,其中,所述凹陷区域和非凹陷区域交替设置。

13.作为上述方案的改进,所述带料辊、下压辊、传动辊分别通过转轴与机架形成可转动连接。

14.作为上述方案的改进,所述带料辊的材料为不锈钢。

15.实施本实用新型,具有如下有益效果:

16.本实用新型在带料辊上设置凹陷区域,并在凹陷区域上形成陶瓷涂层,以通过陶瓷涂层来将导电浆料涂布在金属箔材上,从而形成导电涂层。其中,本实用新型在陶瓷涂层上设置多个凹孔,以减少陶瓷涂层粘附的导电浆料的量,从而形成厚度超薄的导电涂层。

17.本实用新型通过设计凹陷区域的凹陷深度以及陶瓷涂层的厚度来进一步减少陶瓷涂层粘附的导电浆料的量,以在金属箔材的单面形成厚度为140~150nm的导电涂层。

附图说明

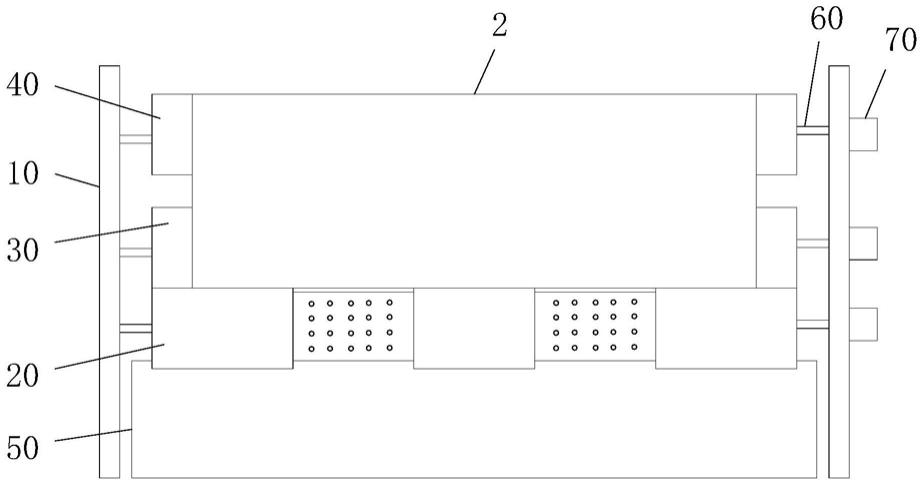

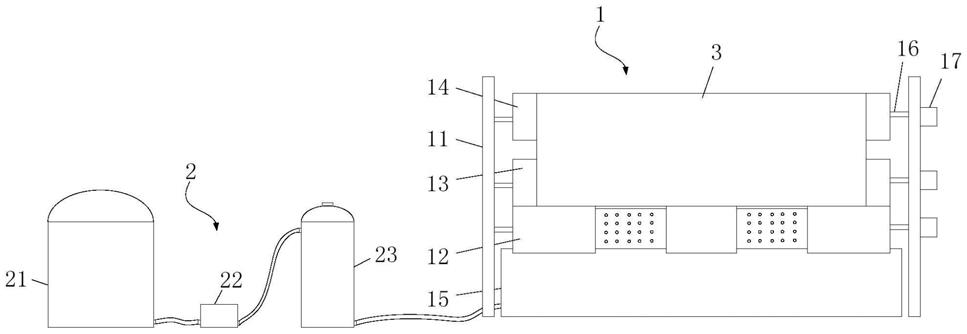

18.图1是本实用新型涂布机的结构示意图;

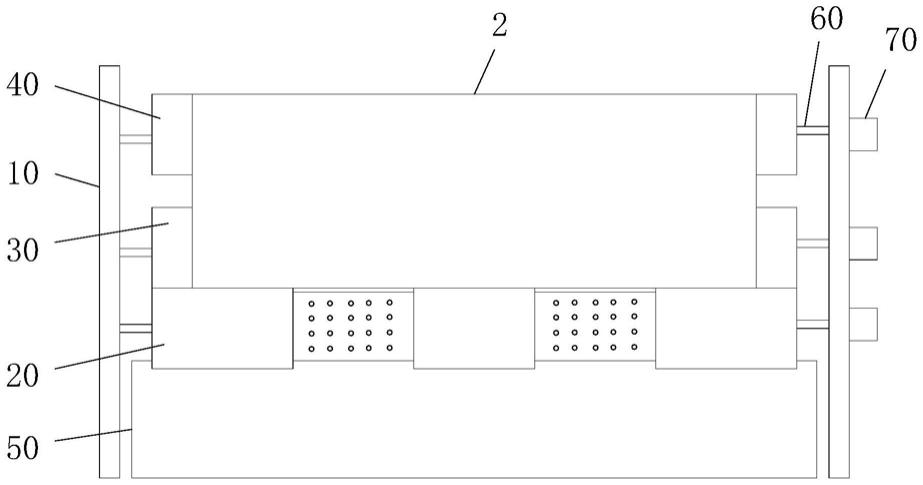

19.图2是本实用新型带料辊的结构示意图。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

21.参见图1和图2,本实用新型提供的一种导电浆料涂布机,包括机架10、带料辊20、下压辊30、传动辊40和浆料池50,所述带料辊20、下压辊30和传动辊40连接在机架10上,所述浆料池50设于带料辊20的下方,所述下压辊30设于带料辊20的上方,所述带料辊20设有凹陷区域21和非凹陷区域22,所述凹陷区域21沿着带料辊20的表面向内凹陷预设深度,所述凹陷区域21涂有陶瓷涂层23,且所述陶瓷涂层23设有多个凹孔231。

22.其中,所述浆料池50用于装放导电浆料,待涂布的金属箔材2通过传动辊40设置在下压辊30和带料辊20之间,当所述下压辊30向带料辊20方向下压,所述带料辊20的凹陷区域21将浆料池50中的导电浆料涂布在金属箔材2上,以在金属箔材2上形成导电涂层。其中,所述带料辊20、下压辊30、传动辊40通过转轴60与机架10形成可转动连接,并通过电机70等驱动装置驱动转轴60实现转动。

23.具体的,带料辊20在转动的过程中,浆料池50中的导电浆料会粘附在凹陷区域21的陶瓷涂层23上,而凹陷区域21内的导电浆料涂布在金属箔材2的对应位置,以形成导电涂层。由于本实用新型的陶瓷涂层23上设有多个凹孔231,因此可以减少陶瓷涂层23上导电浆料的量,以形成超薄导电涂层。

24.其中,本实用新型的带料辊20由不锈钢制成,因此带料辊20的非凹陷区域22经过浆料池50后并不会粘附有导电浆料,只有非凹陷区域21上的陶瓷涂层23才会粘附有导电浆料。

25.其中,所述凹陷区域21的凹陷深度为h,如图2所示,所述凹陷区域21的凹陷深度对导电涂层的厚度起着重要的影响;若凹陷区域21的凹陷深度太浅,则粘附在凹陷区域21上的导电浆料过少,影响涂覆在金属箔材2上的导电涂层的厚度均匀性;若凹陷区域21的凹陷深度太深,则无法有效地将导电浆料涂布在金属箔材上。优选的,所述凹陷区域21的凹陷深度为1~10mm。更优的,所述凹陷区域21的凹陷深度为3~7mm,可以是3mm、4mm、5mm、6mm、7mm等。

26.此外,所述陶瓷涂层23的厚度也对导电涂层的厚度起着重要的影响;若陶瓷涂层

的23厚度太薄,则陶瓷涂层上的凹孔深度太浅,则粘附在陶瓷涂层23上的导电浆料过少,影响涂覆在金属箔材2上的导电涂层的厚度均匀性;若陶瓷涂层23的厚度太厚,则陶瓷涂层23容易粘附过多导电浆料,形成的导电涂层厚度过厚。优选的,所述陶瓷涂层23的厚度为3~15mm。更优的,所述陶瓷涂层23的厚度为5~10mm,可以是5mm、6mm、7mm、8mm、9mm、10mm等。

27.为了提高生产效率,所述凹陷区域21设有至少两个,其中,所述凹陷区域21和非凹陷区域22交替设置。

28.其中,为了保证带料辊20可以形成所述凹陷区域21和凹孔231,以及保证带料辊20可以将导电浆料粘附到金属箔材2,所述带料辊20的材料为不锈钢。

29.本实用新型在带料辊上设置凹陷区域,并在凹陷区域上形成陶瓷涂层,以通过陶瓷涂层来将导电浆料涂布在金属箔材上,从而形成导电涂层。其中,本实用新型在陶瓷涂层上设置多个凹孔,以减少陶瓷涂层粘附的导电浆料的量,从而形成厚度超薄的导电涂层。

30.本实用新型通过设计凹陷区域的凹陷深度以及陶瓷涂层的厚度来进一步减少陶瓷涂层粘附的导电浆料的量,以在金属箔材的单面形成厚度为140~150nm的导电涂层。

31.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。