1.本发明涉及一种介孔复合材料的制备方法及应用,特别是一种纤维素生物质基原位介孔复合材料的制备方法及应用。

背景技术:

2.介孔硅为孔径介于2~50nm之间的硅基多孔材料,具有比表面积大、水热稳定性好、可塑性高、可修饰性强等优点,在吸附、催化、传感、分离等领域有巨大应用潜力。在此基础上,微纳介孔硅球具备高表面能、高传质速率、高密度功能位点以及显著的界面效应,对有机废水及重金属具有高效吸附性能。然而,单独采用介孔硅对重金属废水进行吸附处理,介孔硅分散在水中不易回收,可能造成二次污染,影响吸附效果。

技术实现要素:

3.针对上述现有技术缺陷,本发明的任务在于提供一种纤维素生物质基原位介孔复合材料的制备方法,目的是解决介孔硅复合材料的回收,使其可以循环重复利用。本发明的任务还在于提供一种纤维素生物质基原位介孔复合材料的应用。

4.本发明技术方案如下:一种纤维素生物质基原位介孔复合材料的制备方法,包括以下步骤:

5.s1、将纤维素生物质材料浸于浓度为1~30wt%的碱溶液中进行加热处理,采用随后将产物过滤并充分洗涤,烘干至恒重,获得活化生物质材料;

6.s2、将模板剂、有机溶剂和碱性调节剂溶于水中,加热至30~100℃,混合搅拌10~120min,控制组分摩尔比为模板剂︰碱性调节剂︰有机溶剂︰水为0.05~5︰0.05~5︰0.5~60︰100;

7.s3、将功能硅烷偶联剂和正硅酸酯加入步骤s2的混合体系中,在30~100℃下持续搅拌10~120min,控制组分摩尔比功能硅烷偶联剂︰正硅酸酯为0.01~5︰1,所述正硅酸酯与步骤s2的混合体系的质量体积比为2~10%;

8.s4、将活化生物质材料加入s3得到的混合体系中,浴比为1︰20~200,在30~100℃下静置6~48h;

9.s5、将生物质材料从混合体系中过滤取出,洗涤,干燥,置于保护气体下40℃~120℃下采用有机溶剂回流2~24h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料;

10.s6、将初级生物质基介孔复合材料分散于1~20wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰20~200,在30~100℃下搅拌反应0.5~6h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。

11.进一步地,所述步骤s1中,将纤维素生物质材料按浓度递增顺序先后浸于2~5种浓度为1~30wt%的碱溶液中进行加热处理,相邻两次处理的碱溶液浓度差大于5wt%。

12.进一步地,所述纤维素生物质为棉、麻、麦秆、稻草或甘蔗渣。

13.进一步地,所述碱溶液为氢氧化钠溶液、碳酸钠溶液或碳酸氢钠溶液中的一种或

多种。

14.进一步地,所述模板剂为十六烷基三甲基氯化铵或十六烷基三甲基溴化铵中的一种或多种。

15.进一步地,所述碱性调节剂为乙醇胺、二乙醇胺、三乙醇胺、氨水中的一种或多种。

16.进一步地,所述功能硅烷偶联剂为3

‑

氨丙基三甲氧基硅烷、3

‑

氨丙基甲基二甲氧基硅烷、3

‑

氨丙基甲基二乙氧基硅烷、3

‑

氨丙基三乙氧基硅烷中的一种或多种。

17.进一步地,所述正硅酸酯为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯中的一种或多种。

18.进一步地,所述有机溶剂为甲醇、无水乙醇、丙酮、甲苯、环己烷、异丙醇中的一种或多种。

19.一种纤维素生物质基原位介孔复合材料的应用,所述纤维素生物质基原位介孔复合材料用于吸附污染水体的有机污染物和/或重金属离子。

20.本发明中所述端羟基超支化聚合物的制备方法参照文献xu s,chen s,zhang f,et al.preparation and controlled coating of hydroxyl

‑

modified silver nanoparticles on silk fibers through intermolecular interaction

‑

induced self

‑

assembly[j].materials&design,2016:107

‑

118,是由含有双键并含有羧基或脂基的单体中的一种,与多羟基单体、有机酸合成反应得到。所述含有双键并含有羧基或脂基的单体为丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯、丙烯酸或甲基丙烯酸;所述多羟基单体为亚氨基二乙醇、三羟甲基乙烷或三羟甲基丙烷;所述有机酸为十二烷基苯磺酸、间甲苯磺酸、邻甲苯磺酸或对甲苯磺酸。

[0021]

本发明与现有技术相比的优点在于:

[0022]

采用“共缩聚

‑

诱导原位生成”策略,利用带负电的纤维素生物质诱导硅源在其表面直接缩聚生成氨基功能化介孔硅,获得高分散密度的生物质基介孔复合材料,既可充分发挥功能介孔硅的高效吸附性能,又能利用生物质载体的可回收性能。先后采用多浓度碱溶液对生物质材料进行活化,能够进一步打开大分子链内部氢键,使纤维束充分溶胀,提高生物质的有效反应空间,增强反应活性。

[0023]

在原位介孔硅的高比表面结构引入端羟基超支化聚合物,羟基超支化聚合物呈类球状网络支化分子结构,流变性高、粘度低且活性反应位点多,有利于其在修饰纳米多孔材料时充分展开,不易堵塞纳米孔道;含有大量活性位点的空腔结构能够有效控制纳米材料,在颗粒之间形成静电排斥,防止团聚;利用超支化聚合物可通过静电效应诱导纳米材料在其表面组装,超支化聚合物高密度的末端活性官能团与纳米材料之间易形成强氢键作用力,有利于构建稳定结构,此外,超支化聚合物富含的功能基团可捕获污染物粒子,参与协同吸附。

[0024]

本发明介孔复合材料制备条件温和,工艺简单,周期较短,所用生物质材料、介孔硅材料来源丰富,成本低廉,可塑性强,易于实现规模化工业生产,具有广阔应用前景;产品表面介孔材料分散密度高,物理化学结构稳定,吸附性能强,机械回收性好,可应用于重金属和有机废水吸附处理及重金属回收等领域。

附图说明

[0025]

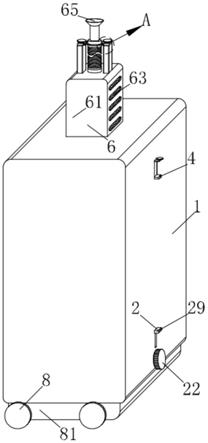

图1为本发明实施例制备的纤维素生物质基原位介孔复合材料所采用的超支化聚合物的分子结构式。

[0026]

图2为本发明实施例2制备的纤维素生物质基原位介孔复合材料的扫描电镜图。

[0027]

图3为本发明实施例2制备的纤维素生物质基原位介孔复合材料吸附有机染料和重金属离子的静态吸附动力学曲线图。

[0028]

图4为本发明实施例2制备的纤维素生物质基原位介孔复合材料对有机染料和重金属离子的再生吸附性能折线图。

具体实施方式

[0029]

下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

[0030]

实施例1:

[0031]

将棉纤维浸于浓度为5wt%的氢氧化钠溶液中进行加热处理(100℃),随后将产物过滤并充分洗涤,烘干至恒重,获得活化棉纤维。

[0032]

将十六烷基三甲基氯化铵、无水乙醇和二乙醇胺溶于水中,加热至50℃,混合搅拌30min。控制组分摩尔比十六烷基三甲基氯化铵︰二乙醇胺︰无水乙醇︰水为0.3︰1︰5︰100。

[0033]

将3

‑

氨丙基三甲氧基硅烷和正硅酸乙酯加入上述混合体系中,在50℃下持续搅拌60min,控制组分摩尔比3

‑

氨丙基三甲氧基硅烷:正硅酸乙酯为0.5︰1,正硅酸乙酯与混合体系的质量体积比为8.4%。

[0034]

再将5g活化棉纤维加入上述混合体系中,浴比为1︰100,在50℃下静置12h。

[0035]

将棉纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用无水乙醇回流6h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0036]

将5g初级复合材料分散于5wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰100,在60℃下搅拌反应2h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。端羟基超支化聚合物分子结构如图1所示,其具有高度支化的空腔结构和丰富的羰基、羟基等活性基团,可显著增强复合材料的功能活性。

[0037]

将上述制得的纤维素生物质基原位介孔复合材料投入一定浓度、ph值的有机染料(亚甲基蓝)和重金属离子(cu

2

)的模拟废水中,进行振荡吸附实验和吸附

‑

解吸附循环利用实验,结果如下:

[0038][0039]

在经过4次吸附

‑

解吸附循坏利用过程后,对两种污染物的平均吸附容量仍能保持

在首次饱和吸附量的73%以上。测试结果表明,复合材料采用“共缩聚

‑

诱导原位生成”策略引入介孔硅,表面吸附结构稳定性强,具有良好的再生吸附性能,可作为一种可持续性较强的生物质吸附材料。

[0040]

实施例2:

[0041]

将棉纤维先浸于浓度为2wt%的氢氧化钠溶液中进行加热处理(100℃),将产物过滤后浸于浓度为10wt%的氢氧化钠溶液中进行加热处理(50℃),再将产物过滤并充分洗涤,烘干至恒重,获得活化棉纤维。

[0042]

将十六烷基三甲基氯化铵、无水乙醇和二乙醇胺溶于水中,加热至50℃,混合搅拌30min。控制组分摩尔比十六烷基三甲基氯化铵︰二乙醇胺︰无水乙醇︰水为0.3︰1︰5︰100。

[0043]

将3

‑

氨丙基三甲氧基硅烷和正硅酸乙酯加入上述混合体系中,在50℃下持续搅拌60min,控制组分摩尔比3

‑

氨丙基三甲氧基硅烷:正硅酸乙酯为0.6︰1。正硅酸乙酯与混合体系的质量体积比为6.4%。

[0044]

再将5g活化棉纤维加入上述混合体系中,浴比为1︰100,在50℃下静置12h。

[0045]

将棉纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用无水乙醇回流6h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0046]

将5g初级复合材料分散于5wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰100,在60℃下搅拌反应2h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。图2为复合材料的扫描电镜图,生物质表面原位生成大量粒径在约100~1000nm介孔硅微球,表面覆有超支化聚合物,显著提高了材料的比表面积和功能性。图3所示为复合材料吸附有机染料(亚甲基蓝)和重金属离子(cu

2

)的静态吸附动力学曲线图,实验结果证明复合材料的“介孔硅

‑

超支化”吸附结构对两种污染物具有高效的吸附性能,饱和吸附量分别为222mg/g和124mg/g。图4所示为复合材料对有机染料和重金属离子的再生吸附性能折线图。在经过四次吸附

‑

解吸附循坏利用过程后,对两种污染物的平均吸附容量仍能保持在首次饱和吸附量的80%以上。

[0047]

实验结果证明先后采用浓度递增的碱溶液进行多次活化处理,可以进一步打开大分子链内部氢键,使生物质表面充分溶胀,提高生物质的有效反应空间,增强反应活性,从而有效提高复合材料对污染物的静态饱和吸附量以及循环吸附量。

[0048]

实施例3:

[0049]

将麻纤维先浸于浓度为5wt%的碳酸钠溶液中进行加热处理(120℃),将产物过滤后浸入浓度为10wt%的碳酸钠溶液中进行加热处理(40℃),再将产物过滤后浸入浓度为25wt%(40℃)的碳酸钠溶液中进行加热处理,随后将产物过滤并充分洗涤,烘干至恒重,获得活化麻纤维。

[0050]

将十六烷基三甲基溴化铵、甲醇和三乙醇胺溶于水中,加热至50℃,混合搅拌30min。控制组分摩尔比十六烷基三甲基溴化铵︰三乙醇胺︰甲醇︰水为0.5︰2︰7︰100。

[0051]

将3

‑

氨丙基三乙氧基硅烷和正硅酸甲酯加入上述混合体系中,在60℃下持续搅拌120min,控制组分摩尔比3

‑

氨丙基三乙氧基硅烷:正硅酸甲酯为0.3︰1,正硅酸甲酯与混合体系的质量体积比为5.2%。

[0052]

将10g活化麻纤维加入上述混合体系中,浴比为1︰80,在80℃下静置24h。

[0053]

将麻纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用甲醇回流

8h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0054]

将10g初级复合材料分散于25wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰80,在60℃下搅拌反应5h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。该材料进行有机染料(亚甲基蓝)和重金属离子(cu

2

)静态吸附实验,亚甲基蓝的饱和吸附量为205mg/g,cu

2

的饱和吸附量为116mg/g,进行吸附

‑

解吸附循坏利用4次,亚甲基蓝的平均吸附量为166mg/g,cu

2

的平均吸附量为99mg/g。

[0055]

实施例4:

[0056]

将稻草纤维先浸于浓度为5wt%的碳酸氢钠溶液中进行加热处理(100℃),将产物过滤后浸于浓度为20wt%的碳酸氢钠溶液中进行加热处理(50℃),随后将产物过滤并充分洗涤,烘干至恒重,获得活化稻草纤维。

[0057]

将十六烷基三甲基溴化铵、无水乙醇和三乙醇胺溶于水中,加热至60℃,混合搅拌60min。控制组分摩尔比十六烷基三甲基溴化铵︰三乙醇胺︰无水乙醇︰水为0.5︰3︰5︰100。

[0058]

将3

‑

氨丙基三乙氧基硅烷和正硅酸乙酯加入上述混合体系中,在50℃下持续搅拌60min,控制组分摩尔比3

‑

氨丙基三乙氧基硅烷:正硅酸乙酯为0.4︰1,正硅酸乙酯与混合体系的质量体积比为6.8%。

[0059]

将5g活化稻草纤维加入上述混合体系中,浴比为1︰100,在50℃下静置12h。

[0060]

将稻草纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用无水乙醇回流6h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0061]

将5g初级复合材料分散于5wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰100,在60℃下搅拌反应2h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。该材料进行有机染料(亚甲基蓝)和重金属离子(cu

2

)静态吸附实验,亚甲基蓝的饱和吸附量为217mg/g,cu

2

的饱和吸附量为109mg/g,进行吸附

‑

解吸附循坏利用4次,亚甲基蓝的平均吸附量为153mg/g,cu

2

的平均吸附量为85mg/g。

[0062]

实施例5:

[0063]

将麦秆纤维先浸于浓度为5wt%的碳酸钠溶液中进行加热处理(120℃),将产物过滤后浸入浓度为10wt%的碳酸钠溶液中进行加热处理(60℃),再将产物过滤后浸入浓度为20wt%的碳酸钠溶液中进行加热处理(40℃),最后将产物过滤后浸入浓度为25wt%的碳酸钠溶液中进行加热处理(30℃),随后将产物过滤并充分洗涤,烘干至恒重,获得活化麦秆纤维。

[0064]

将十六烷基三甲基氯化铵、无水乙醇和乙醇胺溶于水中,加热至65℃,混合搅拌90min。控制组分摩尔比十六烷基三甲基氯化铵︰乙醇胺︰无水乙醇︰水为0.3︰3︰6︰100。

[0065]

将3

‑

氨丙基三甲氧基硅烷和正硅酸甲酯加入上述混合体系中,在65℃下持续搅拌90min,控制组分摩尔比3

‑

氨丙基三甲氧基硅烷:正硅酸甲酯为0.25︰1,正硅酸甲酯与混合体系的质量体积比为5.6%。

[0066]

将10g活化麦秆纤维加入上述混合体系中,浴比为1︰50,在65℃下静置9h。

[0067]

将麦秆纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用无水乙醇回流6h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0068]

将10g初级复合材料分散于10wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰50,在65℃下搅拌反应4h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原

位介孔复合材料。该材料进行有机染料(亚甲基蓝)和重金属离子(cu

2

)静态吸附实验,亚甲基蓝的饱和吸附量为219mg/g,cu

2

的饱和吸附量为118mg/g,进行吸附

‑

解吸附循坏利用4次,亚甲基蓝的平均吸附量为179mg/g,cu

2

的平均吸附量为90mg/g。

[0069]

实施例6:

[0070]

将麻纤维先浸于浓度为5wt%的氢氧化钠溶液中进行加热处理(100℃),将产物过滤后浸于浓度为20wt%的氢氧化钠溶液中进行加热处理(60℃),再将产物过滤并充分洗涤,烘干至恒重,获得活化麻纤维。

[0071]

将十六烷基三甲基溴化铵、甲醇和二乙醇胺溶于水中,加热至60℃,混合搅拌60min。控制组分摩尔比十六烷基三甲基溴化铵︰二乙醇胺︰甲醇︰水为0.5︰5︰10︰100。

[0072]

将3

‑

氨丙基三乙氧基硅烷和正硅酸丙酯加入上述混合体系中,在60℃下持续搅拌60min,控制组分摩尔比3

‑

氨丙基三乙氧基硅烷:正硅酸丙酯为0.6︰1,正硅酸丙酯与混合体系的质量体积比为7.1%。

[0073]

将15g活化麻纤维加入上述混合体系中,浴比为1︰60,在60℃下静置12h。

[0074]

将麻纤维从混合体系中过滤取出,洗涤,干燥,置于氮气下60℃下采用甲醇回流12h,过滤,洗涤,真空干燥,得到初级生物质基介孔复合材料。

[0075]

将15g初级复合材料分散于8wt%的端羟基超支化聚合物的有机溶剂溶液中,浴比为1︰60,在60℃下搅拌反应6h,将材料过滤取出,洗涤,真空干燥,得到纤维素生物质基原位介孔复合材料。该材料进行有机染料(亚甲基蓝)和重金属离子(cu

2

)静态吸附实验,亚甲基蓝的饱和吸附量为204mg/g,cu

2

的饱和吸附量为102mg/g,进行吸附

‑

解吸附循坏利用4次,亚甲基蓝的平均吸附量为152mg/g,cu

2

的平均吸附量为74mg/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。