1.本发明属于炭材料领域,具体涉及一种纳米硅酸镁生物炭吸附剂的制备与应用。

背景技术:

2.铀(u)是一种属于元素周期表中的锕系元素,原子序数为92,为地壳中分布较广的天然放射性核素。铀主要由

238

u、

235

u、

234

u三种同位素组成,其中

238

u的丰度最大,其通过释放α射线衰变,半衰期长达4.468

×

109年。铀也是唯一的天然可裂变核素,常被用作核电厂的燃料用以产生核能。如今随着能源危机的加剧,核电产业逐渐受到各国的青睐,发展核电成为我国能源发展战略之一。随着核电的发展,如何开发与利用铀资源具有重要的意义。

3.核电站反应堆所产生乏燃料含有大量未完全反应的u以及u的裂变产物(如tc)。目前国际上处理乏燃料的方法主要有直接处置与后处理。直接处置是指乏燃料冷却后,储存于特种设备中。直接处置方法无法回收使用乏燃料中大量的铀,浪费了宝贵的铀资源,同时增加了核废料的处置体积。后处理方法是现今国家较为青睐的处理方式,后处理方法不仅可回收核废料中的宝贵资源,同时也减低了核废料的辐射性。来自轻水堆的未经任何处理的乏燃料需经历13万年才能使其放射性降低至天然铀矿的水平,但若能去除乏燃料中的锕系元素,放置时间将减少至270年,大幅降低了最终处置核废料的压力以及危害。

4.purex后处理工艺是现今分离乏燃料中铀的常用工艺,purex后处理工艺使用有机溶剂与乏核燃料水溶液接触,使铀或其它离子转移到有机相中,利用酸溶液对有机溶剂进行反萃,回收铀等资源。但乏燃料中通常含有强放射性的锝,导致部分有机萃取溶剂降解,且锝具有氧化性,将导致后续使用还原剂的量增加,致使purex后处理工艺的运行成本上升。

5.吸附法作为一种简便、快捷且适用于低浓度含铀废水回收铀的方法,被广泛应用于核废水处理。生物炭作为一种孔隙结构发达、比表面积大、表面官能团丰富和价格低廉的材料被广泛研究。但原状生物炭往往存在吸附量较小以及选择性差的缺点。因此,开发一种成本低廉、高效可行的新型生物炭对放射性废水低浓度u(vi)的选择性吸附分离具有重大意义。

技术实现要素:

6.本发明针对现有技术的不足,提供了一种简单易行、成本低廉的纳米硅酸镁生物炭的制备方法,其利用农林废弃物为原料,达到以废治废的效果,且制备的纳米硅酸镁生物炭可作为吸附剂应用于放射性废水中低浓度u(vi)的选择性吸附分离。

7.为实现上述发明目的,本发明采用如下技术方案:一种纳米硅酸镁生物炭的制备方法,其包括以下步骤:1)制粒:将收集的农林废弃物洗涤、干燥、粉碎、过筛、烘干,制得生物质颗粒;2)载硅:将步骤1)制得的生物质颗粒于偏硅酸钠溶液中浸渍一定时间,烘干,制得载硅生物质颗粒;

3)炭化:将步骤2)制得的载硅生物质颗粒炭化一定时间后冷却至室温,制得载硅生物炭颗粒;4)纳米硅酸镁生物炭的制备:将步骤3)制得的载硅生物炭颗粒置于水热釜内胆中,依次加入无水乙醇、去离子水、乙酸钠和氯化镁,通过溶剂热反应得到纳米硅酸镁生物炭。

8.步骤1)中所述农林废弃物为稻壳、木屑、竹笋壳、水葫芦、玉米芯和椰壳中的一种或几种。

9.步骤1)中所述过筛是过20

‑

100目筛;所述烘干的温度为60

‑

110℃。

10.步骤2)中所述偏硅酸钠溶液的浓度为0.1

‑

5 mol/l;所述浸渍的温度为20

‑

120℃,时间为1

‑

24 h。

11.步骤3)中所述炭化的温度为100

‑

1000℃,时间为0.5

‑

10 h。

12.步骤4)中每1g载硅生物炭颗粒需加入无水乙醇1

‑

20 ml、去离子水1

‑

30 ml、乙酸钠0.1

‑

1.0 g、氯化镁0.1

‑

3.0 g。

13.步骤4)中所述溶剂热反应的温度为120

‑

180℃,时间为4

‑

8 h。

14.上述方法制备得到的纳米硅酸镁生物炭的比表面积为20

‑

1000 m2/g,平均孔径为0.1

‑

10 nm,其中硅酸镁纳米颗粒的粒径为0.1~100 nm。

15.所得纳米硅酸镁生物炭可作为吸附剂用于乏燃料水溶液中放射性元素铀的吸附分离。

16.本发明的有益效果和突出优势在于:1、本发明所使用的原料为农林废弃物,其来源广泛、成本低廉,用其制备纳米硅酸镁生物炭吸附分离溶液中的u(vi),可达到以废治废的目的。

17.2、本发明所制得的纳米硅酸镁生物炭,负载的纳米硅酸镁颗粒形貌为线状或花状,粒径为0.1~100 nm。

18.3、本发明所制得的纳米硅酸镁生物炭对废水中的u(vi)有良好分离吸附性能,其去除率高达90%以上,最大吸附量可为476 mg铀/每克吸附剂,能够实现溶液中u(vi)的有效分离。

19.4、本发明所制得的纳米硅酸镁生物炭具有良好稳定性,在多次吸附

‑

解吸循环后去除率仍可保持在95%以上。

附图说明

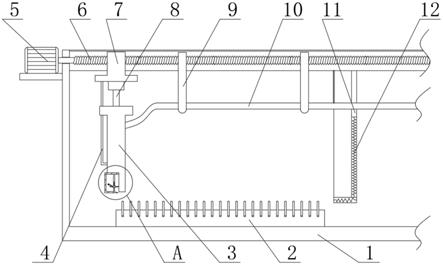

20.图1为本发明纳米硅酸镁生物炭经6次吸附

‑

解吸循环对铀的去除率情况。

具体实施方式

21.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

22.实施例1一种纳米硅酸镁生物炭的制备方法,包括以下步骤:(1)制粒:将收集的木屑洗净、干燥、粉碎、过60目筛,于70℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于50 ml 1 mol/l na2sio3溶液中,于55℃

浸渍10 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取1 g载硅木屑颗粒于500℃炭化2 h,制得载硅生物炭颗粒;(4)纳米硅酸镁生物炭的制备:取1 g载硅生物炭颗粒,加入1 g mgcl2、3 ml无水乙醇、20 ml去离子水和1 g乙酸钠混合后,转移至水热釜内胆中,放入烘箱120℃处理8 h,冷却至室温,60℃烘干1 h,得到纳米硅酸镁生物炭材料,其表面积为757 m2/g,平均孔径为2.1 nm。

23.实施例2一种纳米硅酸镁生物炭的制备方法,包括以下步骤:(1)制粒:将收集的木屑洗净、干燥、粉碎、过50目筛,于80℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于100 ml 5 mol/l na2sio3溶液中,于100℃浸渍5 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取2 g载硅木屑颗粒于600℃炭化1 h,制得载硅生物炭颗粒;(4)纳米硅酸镁生物炭的制备:取1 g载硅生物炭颗粒,加入2 g mgcl2、5 ml无水乙醇、20 ml去离子水和1 g乙酸钠混合后,转移至水热釜内胆中,放入烘箱140℃处理8 h,冷却至室温,60℃烘干1 h,得到纳米硅酸镁生物炭材料,其表面积为453 m2/g,平均孔径为15.3 nm。

24.实施例3一种纳米硅酸镁生物炭的制备方法,包括以下步骤:(1)制粒:将收集的木屑洗净、干燥、粉碎、过80目筛,于100℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于100 ml 2 mol/l na2sio3溶液中,于80℃浸渍4 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取2 g载硅木屑颗粒于800℃炭化1 h,制得载硅生物炭颗粒;(4)纳米硅酸镁生物炭的制备:取1 g载硅生物炭颗粒,加入1 g mgcl2、10 ml无水乙醇、10 ml去离子水和0.2 g乙酸钠混合后,转移至水热釜内胆中,放入烘箱140℃处理8 h,冷却至室温,60℃烘干1 h,得到纳米硅酸镁生物炭材料,其表面积为867 m2/g,平均孔径为5.7 nm。

25.实施例4一种纳米硅酸镁生物炭的制备方法,包括以下步骤:(1)制粒:将收集的木屑洗净、干燥、粉碎、过100目筛,于100℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于80 ml 3 mol/l na2sio3溶液中,于120℃浸渍1 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取2 g载硅木屑颗粒于400℃炭化4 h,制得载硅生物炭颗粒;(4)纳米硅酸镁生物炭的制备:取1 g载硅生物炭颗粒,加入2 g mgcl2、15 ml无水乙醇、5 ml去离子水和1 g乙酸钠混合后,转移至水热釜内胆中,放入烘箱140℃处理8 h,冷却至室温,60℃烘干1 h,得到纳米硅酸镁生物炭材料,其表面积为341 m2/g,平均孔径为8.6 nm。

26.实施例5一种纳米硅酸镁生物炭的制备方法,包括以下步骤:

(1)制粒:将收集的木屑洗净、干燥、粉碎、过80目筛,于80℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于80 ml 2 mol/l na2sio3溶液中,于60℃浸渍10 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取2 g载硅木屑颗粒于900℃炭化1 h,制得载硅生物炭颗粒;(4)纳米硅酸镁生物炭的制备:取1 g载硅生物炭颗粒,加入1 g mgcl2、8 ml无水乙醇、22 ml去离子水和0.5 g乙酸钠混合后,转移至水热釜内胆中,放入烘箱180℃处理4 h,冷却至室温,60℃烘干1 h,得到纳米硅酸镁生物炭材料。表面积为578 m2/g,平均孔径为2.41 nm。

27.对比例一种载硅生物炭颗粒的制备方法,包括以下步骤:(1)制粒:将收集的木屑洗净、干燥、粉碎、过80目筛,于80℃烘干,制得木屑颗粒;(2)载硅:取适量过筛后的木屑颗粒,置于80 ml 2 mol/l na2sio3溶液中,于60℃浸渍10 h,然后过滤分离,洗涤至中性,烘干,制得载硅木屑颗粒;(3)炭化:取2 g载硅木屑颗粒于900℃炭化1 h,制得载硅生物炭颗粒。

28.1. 分别将实施例1

‑

5及对比例制备的吸附剂对含铀废水进行吸附实验,吸附剂与含铀废水(50 mg/l)的固液比为0.1 g/l,溶液ph为5,在25℃下进行吸附实验,结果见表1。

29.表1实验结果表明,实施例2制备的纳米硅酸镁生物炭吸附剂对铀具有最佳吸附能力,其吸附量达476 mg/l。此外,在相同条件下纳米硅酸镁生物炭的对铀的吸附量远大于载硅生物炭颗粒。

30.2. 将实施例2制备的纳米硅酸镁生物炭进行吸附

‑

解吸循环实验,具体实验方法如下:吸附实验:吸附剂与含铀废水(20 mg/l)的固液比为0.1 g/l,溶液ph为5,在25℃下进行吸附实验;将吸附铀的纳米硅酸镁生物炭置于80℃烘箱24 h后,用于解吸实验。

31.解吸实验:按与吸附铀的纳米硅酸镁生物炭的质量体积比为2 g/l取0.5 mol/l碳酸钠溶液作为解吸剂,在25℃下进行解吸实验;解吸后的纳米硅酸镁生物炭去离子水洗涤至中性,置于80℃烘箱24 h,将其用于后续吸附

‑

解吸循环实验。

32.重复以上吸附

‑

解吸循环实验6次,其结果如图1所示。

33.由图1可见,本发明所制得的纳米硅酸镁生物炭具有良好稳定性,在多次吸附

‑

解吸循环后去除率仍可保持在95%以上。

34.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。