1.本技术涉及储料仓的领域,尤其是涉及一种砂石料仓。

背景技术:

2.在混凝土站,砂石料仓是砂石被运送至站点后存储的地方,绝大部分的混凝土站都需要专门储存砂石的料仓,但料仓内的砂石装卸会导致大量的粉尘飘散。

3.申请号为201922306690.4的申请文件公开了一种砂石料堆放仓库的自动洒水系统,包括仓库,仓库的两相对侧壁为喷水墙,两个喷水墙正对的一侧均上下滑动设置有连接杆,两个连接杆背离喷水墙的一侧均设有多个水枪,两个喷水墙上均设有用于分别驱动两个连接杆上下滑动的升降组件,多个水枪和连接杆之间设有用于驱动水枪在水平面内摆动的摆动组件,此申请具有降尘面积大的效果。

4.针对上述中的相关技术,申请人认为,料仓内容易产生粉尘的地方为运料车进出的地方和装卸砂石的地方,无区别的大范围除尘浪费水电,难以做到精准降尘。

技术实现要素:

5.为了能够对料仓内部进行精准降尘,本技术提供一种砂石料仓。

6.本技术提供的一种砂石料仓,采用如下的技术方案:

7.一种砂石料仓,包括仓体,还包括第一喷洒组件,所述仓体内包括运输区和卸料区,所述卸料区分布于所述运输区周围,所述第一喷洒组件包括第一喷头,所述第一喷头与所述仓体内侧顶壁滑动连接,所述第一喷头的喷口朝向所述运输区。

8.通过采用上述技术方案,当运输车将砂石运送至仓体内时,运输车通过运输区将货物卸至卸料区;运输车在运输区运输砂石时,第一喷头跟随运输车一起运动,持续对运输车所在的地方进行喷洒除尘,降低了运输车在运输砂石的过程中产生粉尘的可能性;第一喷头跟随运输车同步运动,降低了无区别的大范围除尘对水资源的浪费,使料仓能够对运输车的位置进行定向降尘,便于对料仓内进行精准降尘。

9.可选的,所述卸料区分布于所述运输区两侧,所述第一喷头位于所述运输区上方,所述第一喷头沿所述运输区长度方向滑动。

10.通过采用上述技术方案,当运输车需要卸货时,只需将货物倒放至两边即可,便于砂石的装卸;同时位于运输区上方随运输车一起运动的第一喷头,能够实现对运输车运行位置的精准降尘。

11.可选的,所述第一喷头设有多个。

12.通过采用上述技术方案,多个第一喷头同时对运输区进行降尘处理,降低了运输区粉尘飘散的可能性,增强了仓体的降尘效果,提高了仓体内的降尘效率。

13.可选的,还包括滑动组件,所述滑动组件包括传动轮、传动带和电机,所述传动轮设有两个,两个所述传动轮均与所述仓体内壁转动连接,所述传动带套设于所述传动轮上,所述传动带的传动方向与所述第一喷头的滑动方向一致,所述第一喷头与所述传动带固定

连接,所述电机用于驱动所述传动轮转动。

14.通过采用上述技术方案,当需要第一喷头滑动时,启动电机,电机带动传动轮转动,传动轮带动传动带传动,传动带驱动第一喷头滑动,第一喷头对运输区进行喷洒作业;不需要通过人力就能驱动第一喷头滑动,使仓体的自动化程度更高。

15.可选的,所述第一喷洒组件还包括第一导管,所述第一导管与所述第一喷头连通,所述第一导管远离所述第一喷头的一端延伸至所述仓体底端。

16.通过采用上述技术方案,当需要向第一喷头供水时,水泵和水箱等供水件可以放置于地面上,通过第一导管延伸至第一喷头处对第一喷头进行供水,第一喷头滑动时不需要携带水箱和水泵等供水装置一起运动,减轻了滑动组件的负担,使仓体内部的安全性更高。

17.可选的,还包括挂设组件,所述挂设组件包括多个滑动件,所述滑动件与所述仓体内侧顶壁滑动连接,所有所述滑动件的滑动方向均与所述第一喷头的滑动方向一致,多个所述滑动件均与所述第一导管固定连接,所述滑动件与所述第一导管的连接点沿所述第一导管的长度方向间隔分布。

18.通过采用上述技术方案,当第一喷头运动时,第一喷头带动第一导管运动,第一导管挂设于滑动件上,当第一喷头朝远离供水端的方向运动时,第一导管绷直,当第一喷头朝靠近供水端的方向运动时,第一导管松弛挂设于滑动件上,使第一导管在空中任意摆动的程度更小,降低了第一导管在松弛时对仓体内其他人或物的影响。

19.可选的,所述第一导管分为固定段和活动段,所述固定段与所述仓体内壁固定连接,所述活动段与所述滑动件固定连接。

20.通过采用上述技术方案,第一导管的固定段固定于仓体内,活动段随滑动件滑动,降低了第一导管在仓体内随意摆动的可能性。

21.可选的,还包括第二喷洒组件,所述第二喷洒组件的数量不少于所述卸料区的数量,每个所述卸料区至少设有一个所述第二喷洒组件,所述第二喷洒组件包括第二喷头,所述第二喷头用于对所述卸料区进行喷洒。

22.通过采用上述技术方案,当运输车卸货时,第二喷头对卸料区进行喷洒降尘,降低了粉尘在砂石卸货时飘出卸料区的可能;同时,每个卸料区均设有至少一个独立的第二喷洒组件,可以实现对不同卸料区的独立降尘,工作人员可以根据具体的情况和需求,对需要降尘的卸料区进行喷洒降尘处理,使砂石料仓内的降尘精准性更高,降低了对水资源的浪费。

23.可选的,每个所述第二喷洒组件均包括多个所述第二喷头。

24.通过采用上述技术方案,多个第二喷头同时对卸料区进行喷洒降尘,使卸料区降尘的效率更高且效果更好,降低了粉尘飘出卸料区的可能性。

25.可选的,所述卸料区设有多个,相邻两个所述卸料区之间设有隔板。

26.通过采用上述技术方案,隔板将不同的卸料区分隔开,便于操作人员对砂石进行分类分量的堆放,使料仓区域的划分更加清楚。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.第一喷洒组件、滑动组件和挂设组件间的配合,使料仓可以对砂石运输车的运输轨迹进行跟踪除尘,实现对料仓内部的精准降尘;

29.2.第二喷洒组件可以对卸货时的砂石进行降尘处理;

30.3.隔板使料仓内的布局更加清晰,便于对砂石的堆放区域进行划分。

附图说明

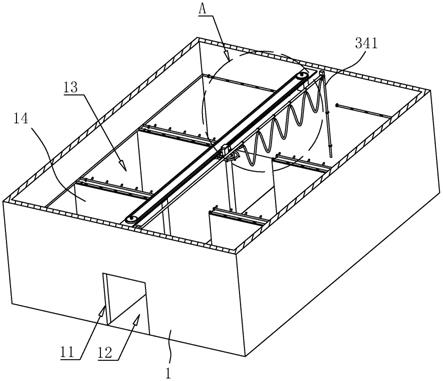

31.图1是本技术实施例的外部结构示意图;

32.图2是本技术实施例的内部结构示意图;

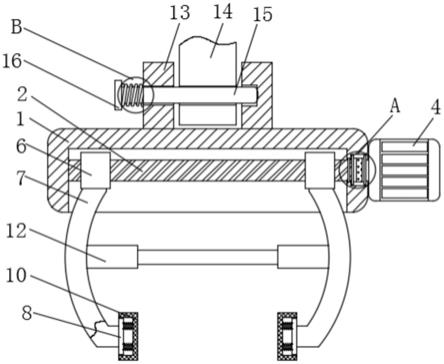

33.图3是图2中a处的放大视图;

34.图4是本技术实施例的第一喷洒组件和挂设组件的结构示意图;

35.图5是本技术实施例的第一导管的结构示意图;

36.图6是本技术实施例的第二导管的结构示意图;

37.图7是图6中b处的放大视图。

38.附图标记说明:1、仓体;11、出入口;12、运输区;13、卸料区;14、隔板;15、燕尾槽;16、保护板;17、固定环;18、短板;2、滑动组件;21、滑块;211、燕尾块;212、连接块;22、传动轮;23、传动带;24、电机;3、第一喷洒组件;31、第一连通环;32、第二连通环;33、第一喷头;34、第一导管;341、固定段;342、活动段;4、挂设组件;41、滑杆;42、滑动件;421、扎条;5、第二喷洒组件;51、第二导管;52、第二喷头。

具体实施方式

39.以下结合附图1

‑

7对本技术作进一步详细说明。

40.本技术实施例公开一种砂石料仓。

41.参照图1、图2和图3,一种砂石料仓包括仓体1和滑动组件2。

42.参照图1和图2,仓体1位于地面上,仓体1上开有出入口11,仓体1内可以划分出运输区12和卸料区13;运输区12为用于供汽车进出的运输道,出入口11位于运输区12的长度方向上,运输区12长度方向的两侧均连续分布有多个卸料区13;位于运输区12长度方向一侧的相邻两个卸料区13之间设有隔板14,隔板14为长方体板,隔板14的长度方向与运输区12的长度方向垂直,隔板14远离运输区12的一端与仓体1的内壁通过螺钉固定连接。

43.参照图3、图4和图5,滑动组件2包括滑块21、传动轮22、传动带23和电机24;仓体1内侧顶壁上开设有燕尾槽15,燕尾槽15的长度方向与运输区12的长度方向平行,滑块21上焊接有与燕尾槽15相配合的燕尾块211,燕尾块211与燕尾槽15内壁滑动连接,滑块21通过燕尾块211与燕尾槽15间的配合在仓体1顶壁滑动;在本实施例中,传动轮22为链轮且设有两个,两个传动轮22沿燕尾槽15的长度方向分布,两个传动轮22均与仓体1内侧顶壁通过轴承转动连接,两个传动轮22的转动轴线均沿竖直方向设置;本实施例中,传动带23为链条,传动带23套设于两个传动轮22上,滑块21与传动带23通过连接块212固定连接,连接块212一端与滑块21焊接、另一端与传动带23通过螺钉固定连接;传送轮与传送带下设有长方体板状的保护板16,保护板16的长度方向与运输区12的长度方向平行,保护板16两端各仓体1的一个内壁通过螺钉固定连接,保护板16降低了传动轮22和传动带23从仓体1顶壁脱落的可能性;电机24与保护板16通过螺钉固定连接,电机24的转动轴穿过保护板16与远离出入口11的传动轮22通过键连接,电机24用于驱动传动轮22转动。

44.参照图4,砂石料仓还包括第一喷洒组件3和挂设组件4。

45.参照图4和图5,第一喷洒组件3位于运输区12的上方,第一喷洒组件3包括第一连通环31、第二连通环32、第一喷头33和第一导管34;第一连通环31与第二连通环32均为环状管,第一连通环31包围第二连通环32,第一连通环31与第二连通环32间通过塑料导管相互连通;本实施例中,第一喷头33为雾化喷头,第一喷头33设有多个,第一连通环31与第二连通环32上均连接有第一喷头33,第一连通环31上的第一喷头33沿第一连通环31的周向均匀分布,第二连通环32上的第一喷头33沿第二连通环32的周向均匀分布,第一喷头33与第一连通环31连通,第一喷头33与第二连通环32连通;第一连通环31上的第一喷头33沿仓顶至仓底的方向朝远离第二连通环32的一侧倾斜,第二连通环32上的第一喷头33沿竖直方向设置;第一导管34一端与第一连通环31连通、另一端延伸至仓体1底部;第一导管34分为固定段341和活动段342,仓体1远离出入口11的内壁通过螺钉固定连接有多个固定环17,固定段341被固定环17固定于仓体1内壁上,第一导管34用于与放置于地面上的供水元件连通。

46.参照图4和图5,挂设组件4设于运输区12上方,挂设组件4包括滑杆41和多个滑动件42;滑杆41位于滑块21远离传动带23的一侧,仓体1内侧顶壁上通过螺钉固定连接有两个短板18,两个短板18沿燕尾槽15的长度方向分布,滑杆41的两端各与一个短板18焊接;本实施例中,滑动件42为铁质圆环,滑动件42均套设于滑杆41上,活动段342通过扎条421固定连接于滑动件42上,活动段342与滑动件42的连接点沿活动段342的长度方向间隔分布,采用扎条421便于操作人员对活动段342进行固定和拆卸;当滑块21滑动至远离固定段341的一端时,活动段342被拉直,当滑块21位于靠近固定段341的一端时,活动段342处于松弛状态。

47.参照图6和图7,砂石料仓还包括第二喷洒组件5;第二喷洒组件5设有多个,运输区12长度方向的两侧各设有多个第二喷洒组件5,位于运输区12长度方向一侧的第二喷洒组件5沿运输区12的长度方向分布,所述第二喷洒组件5包括第二导管51和第二喷头52;每个隔板14的顶壁上均设有两个第二导管51,第二导管51的长度方向与隔板14的长度方向平行,仓体1沿运输区12长度方向两端的内壁上通过螺钉固定连接有多个固定环17,仓体1每端的内壁上均通过固定环17固定连接有两根第二导管51,连接于仓体1内壁上的两根第二导管51分布于运输区12长度方向的两侧;本实施例中,第二喷头52为雾化喷头,每个第二导管51上均连通有多个第二喷头52;每个卸料区13两侧的第二喷头52均沿由下至上的方向朝该卸料区13倾斜,连接于仓体1内壁的第二喷头52沿由下至上的方向朝最近的卸料区13倾斜;位于同一卸料区13两侧的第二导管51相互连通,同时由一个供水装置进行供水。

48.本技术实施例一种砂石料仓的实施原理为:当需要向仓体1内放入砂石原料时,运输车通过出入口11进出仓体1,此时第一电机24启动,第一电机24带动传动轮22转动,传动轮22带动传动带23传动,传动带23驱动滑块21滑动,滑块21带动第一连通环31和第二连通环32随运输车一同运动,同时对运输车进行喷雾降尘,使仓体1内降尘的目标性更强。

49.当运输车需要卸货时,车会停在需要卸货的卸料区13旁,此时该卸料区13两侧的第二导管51通水,第二喷头52对该卸料区13进行喷雾降尘,使仓体1可以根据具体需求对卸料区13进行定向的喷雾降尘。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。