1.本技术涉及膨胀机技术领域,特别涉及一种膨胀机的密封结构。

背景技术:

2.膨胀机是利用压缩气体膨胀降压时向外输出机械功、使气体温度降低的原理以获得冷量的机械,膨胀机按照运动形式和结构分为活塞膨胀机和透平膨胀机两类。

3.膨胀机的内部具有许许多多的零件,零件之间多多少少会留有或大或小的间隙,在向叶轮位置通入工艺气时,工艺气容易通过零件之间的缝隙进入到齿轮箱和发电机位置,造成机组损坏,即影响齿轮箱和发电机的正常工作,所以需要防止工艺气进入到齿轮箱和发电机内。

4.现有的膨胀机内均设置有密封结构以防止工艺气进入到齿轮箱和发电机内,密封的方法一般是采用铜基巴氏合金,这种密封方法效果显著,但是加工成本高,返修需要更换密封板或者返修密封板,维修成本也高。针对此问题,现提出一种新型的膨胀机密封结构。

技术实现要素:

5.为了改善采用密封板进行密封加工成本高和维修成本高的情况,本技术提供一种膨胀机的密封结构。

6.本技术提供一种膨胀机的密封结构,采用如下方案:

7.一种膨胀机的密封结构,包括叶轮和主轴,所述叶轮套接安装于所述主轴上,所述主轴上套接有第一轴套,所述第一轴套设置在所述叶轮的相邻一侧,所述第一轴套外套接有安装部件,所述安装部件背离所述叶轮的一侧设置有第一通气通道,所述第一通气通道通向所述第一轴套与所述安装部件之间。

8.通过采用上述方案,向第一通气通道内通气,从而避免叶轮侧的工艺气进入到缝隙内,从而能够有效阻止工艺气进入到齿轮箱和发电机内而对损坏机组,并且,通气成本低,气体也不会发生损坏,最多膨胀机外的供气设备出现问题,方便维修,维修成本低。

9.可选地,所述第一轴套与所述安装部件之间还形成有第一密封结构,所述第一密封结构为迷宫密封。

10.通过采用上述方案,迷宫密封能够有效阻止气体进入缝隙,减少进入缝隙的工艺气量,从而可往第一通气通道内输送更少的气体以进行平衡。

11.可选地,所述主轴上还套接有动盘,所述动盘设置在所述第一轴套背离所述叶轮的一侧并与所述第一轴套抵接,所述第一通气通道位于所述动盘与所述安装部件之间,所述动盘背向所述第一轴套的一侧还设置有套接在所述主轴上的第二轴套,膨胀机的齿轮箱设置在所述第二轴承背向所述动盘的一侧,所述动盘外还套接有静盘,且所述静盘亦抵接于所述动盘背向所述第一轴套的一侧,所述第二轴套外还套接有碳环,所述碳环抵接于所述静盘背向所述第一轴套的一侧,所述碳环上设置有第二通气通道,所述第二通气通道通向所述第二轴套与所述碳环之间。

12.通过采用上述方案,在向第一通气通道内通气以阻止工艺气进入时,两者的气压控制不稳,容易导致通气进入工艺气内而污染工艺气,同时,工艺气也有可能混入到供气内,所以再设置第二通气通道,往第一通气通道内通入工艺气以平衡气压,往第二通气通道内输入隔离气,隔离气和工艺气的交汇点位于缝隙靠里位置,当隔离气和工艺气的气压差发生变化时,交汇位置的变化有个调整余地,而不会直接导致气体相互污染。

13.可选地,所述动盘与所述静盘之间还形成有第二密封结构,所述第二密封结构为迷宫密封。

14.通过采用上述方案,设置第二密封结构阻碍气体的流动,减少了流向隔离气的工艺气,减少了气体的混合。

15.可选地,所述安装部件外套接有密封器壳体,所述静盘和所述碳环亦被套接在所述密封器壳体内,所述密封器壳体上设置有泄漏气通道,所述泄漏气通道连通至所述碳环与所述静盘之间。

16.通过采用上述方案,虽然在隔离气的气压和工艺气的气压相等时,两种气体之间无法大幅度推动,但是还是会有部分隔离气和工艺气混合,此部分混合的气体容易影响隔离气和工艺气的纯净度,所以设置泄漏气通道,将这一小部分混合的隔离气和工艺气排出,从而完全避免工艺气进入到机组内,同时又能保证隔离气和工艺气的纯净。

17.可选地,所述密封器壳体上还设置有第一贯穿孔和第二贯穿孔,所述第一贯穿孔和所述第一通气通道连通,所述第二贯穿孔和所述第二通气通道连通。

18.通过采用上述方案,设置第一贯穿孔和第二贯穿孔,方便向第一通气通道和第二通气通道位置通气。

19.可选地,所述密封器壳体的内壁还设置有第一环槽、第二环槽和第三环槽,所述第一环槽与所述第一贯穿孔、所述第一通气通道连通,所述第二环槽与所述第二贯穿孔、所述第二通气通道连通,所述第三环槽与所述泄漏气通道连通。

20.通过采用上述方案,由于各部件之间的缝隙是围绕主轴一圈,所以设置第一环槽和第二环槽能够将输入的气体分散到各个位置,第三环槽能够将主轴周边一圈的混合气全部输送到泄漏气通道处排出。

21.可选地,所述密封器壳体外还套接有连接架和法兰壳,所述第一贯穿孔、所述第二贯穿孔和所述泄漏气通道皆包围在所述法兰壳内,所述连接架与所述叶轮相邻,所述连接架与所述法兰壳固定连接,所述连接架上设置有测压孔,所述测压孔的一端连通至所述连接架与所述叶轮之间,另一端连通至所述连接架与所述法兰壳之间。

22.通过采用上述方案,设置测压孔实时监测气压,方便调整各输入气体的气压,避免气压差过大而导致过量的气体混合。

23.综上所述,本技术具有以下有益效果:

24.1、采用气体进行密封,有效防止工艺气进入到机组内,避免工艺气损坏机组;

25.2、设置两层通气结构,以及两层迷宫密封,有效减少了工艺气和隔离气的混合,减少了气体损耗。

附图说明

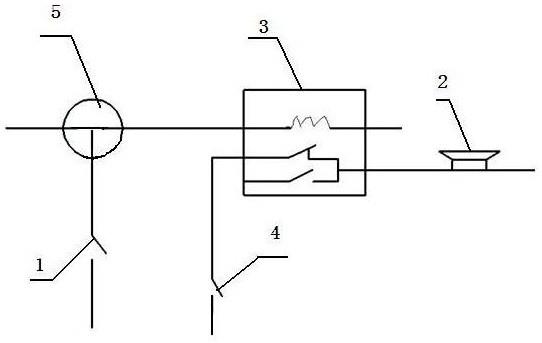

26.图1是实施例的总体结构示意图;

27.图2是图1中a部分的放大图。

28.附图标记:1、叶轮;2、主轴;3、第一轴套;4、安装部件;5、第一通气通道;6、第一密封结构;7、动盘;8、第二轴套;9、静盘;10、碳环;11、第二通气通道;12、第二密封结构;13、密封器壳体;14、泄漏气通道;15、第一贯穿孔;16、第二贯穿孔;17、第一环槽;18、第二环槽;19、第三环槽;20、连接架;21、法兰壳;22、测压孔。

具体实施方式

29.以下结合附图1

‑

2对本技术作进一步详细说明。

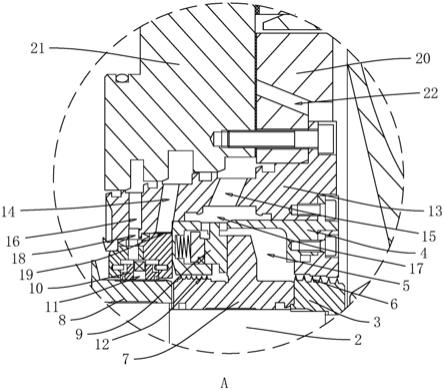

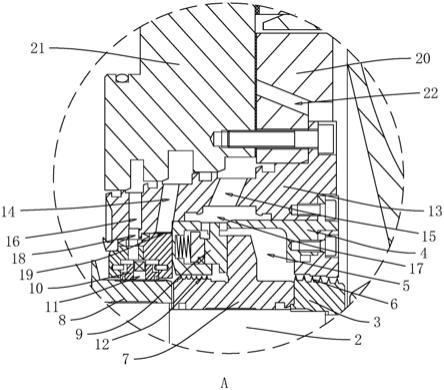

30.本技术实施例公开了一种膨胀机的密封结构,结合图1和图2所示,包括叶轮1和主轴2,膨胀机内皆设置有叶轮1和主轴2,叶轮1套接安装在主轴2上,在叶轮1的相邻一侧设置有套接在主轴2上的第一轴套3,第一轴套3安装好之后,第一轴套3和叶轮1之间会存在安装间隙,这是零部件在安装时无法避免的,在第一轴套3的外部还套接有安装部件4,第一轴套3和安装部件4之间存在安装间隙,输送到叶轮1位置以推动叶轮1转动的工艺气,容易通过第一轴套3和安装部件4之间的安装间隙漏出;当然,第一轴套3和主轴2之间也会存在安装间隙,但是,一般来说,主轴2和第一轴套3的加工精度更高,主轴2与第一轴套3之间的安装间隙也更小,同时,第一轴套3和主轴2之间会存在有润滑油,润滑油也会起到密封的作用,阻止工艺气进入安装间隙。

31.为了阻止叶轮1处的工艺气进入到第一轴套3与安装部件4之间的安装间隙内,还在第一轴套3与安装部件4之间设置了第一密封结构6,第一密封结构6为迷宫密封,具体为多圈设置在第一轴套3外壁上的环齿。

32.主轴2上还套接有动盘7,动盘7设置在第一轴套3背离叶轮1的一侧,动盘7与第一轴套3贴合抵接设置,同样地,动盘7和主轴2之间会存在润滑油,润滑油会起到密封的作用,阻止气体从动盘7与主轴2之间的安装间隙内通过。动盘7与安装部件4之间留有间隔并形成有第一通气通道5,第一通气通道5连通至第一轴套3与安装部件4之间的安装间隙,第一通气通道5环绕主轴2一圈设置,膨胀机工作时,向第一通气通道5内通入气体,通过气体压强,使得叶轮1侧的工艺气不易进入到主轴2与第一轴套3之间的安装缝隙内,但是,气体压强不好控制,气体之间容易混合污染,所以为了避免对叶轮1侧的工艺气造成污染,第一通气通道5内通入的也是工艺气。

33.但是,第一通气通道5内通入的工艺气也会通过各部件之间的安装间隙流向机组,故还需要另设通道来阻止第一通气通道5通入的工艺气进入到机组内。

34.为此,在动盘7背向第一轴套3的一侧还设置了套接在主轴2上的第二轴套8,第二轴套8和主轴2之间也会有润滑油以阻止气体流过,膨胀机的机组设置在第二轴套8背向动盘7的一侧,在动盘7外还套接有静盘9,且静盘9亦抵接于动盘7背向第一轴套3的一侧,第二轴套8外还套接有碳环10,碳环10抵接于静盘9背向第一轴套3的一侧,在碳环10上设置有第二通气通道11,第二通气通道11连通至第二轴套8与碳环10之间的安装间隙。安装部件4外套接有密封器壳体13,静盘9和碳环10亦被套接在密封器壳体13内,密封器壳体13上设置有泄漏气通道14,泄漏气通道14连通至碳环10和静盘9之间的安装间隙。

35.在膨胀机工作时,向第一通气通道5内输入工艺气,向第二通气通道11内输入隔离气,隔离气一般采用氮气,而泄漏气通道14则往膨胀机外排出气体。第一通气通道5内的工

艺气流向两侧,一侧是通过第一轴套3和安装部件4之间的安装间隙流向叶轮1侧,因为叶轮1侧也是工艺气,所以不会造成气体污染;另一侧则是流向动盘7和静盘9之间的安装间隙内,再流动至静盘9与碳环10之间的安装间隙内,最终流入到泄漏气通道14内排出。第二通气通道11内的隔离气也流向两侧,一侧是通过碳环10与第二轴套8之间的安装间隙流向动盘7、静盘9侧,即流向碳环10和静盘9之间的安装间隙内,最终流入到泄漏气通道14内排处;另一侧则是流向膨胀机的机组内,由于通入的是氮气,氮气不会对机组造成损坏。

36.由于第一通气通道5内的工艺气和第二通气通道11内的隔离气都会流入到泄漏气通道14内,为了避免因气压差原因而导致隔离气通过动盘7与静盘9之间的安装间隙反流到第一通气通道5内,在静盘9和动盘7之间还设置了第二密封结构12,第二密封结构12也为迷宫密封,即在动盘7的外壁上设置多圈环齿。

37.在密封器壳体13上还设置有第一贯穿孔15和第二贯穿孔16,第一贯穿孔15和第一通气通道5连通,第二贯穿孔16和第二通气通道11连通,输入的工艺气通过第一贯穿孔15流入到第一通气通道5内,输入的隔离气通过第二贯穿孔16流入到第二通气通道11内。在密封器壳体13的内壁上还设置有第一环槽17、第二环槽18和第三环槽19,第一环槽17和第一贯穿孔15、第一通气通道5连通,第二环槽18和第二贯穿孔16、第二通气通道11连通。向第一贯穿孔15内通入工艺气,第一贯穿孔15内的工艺气能够输入第一环槽17内并通过第一环槽17输入到主轴2周向一圈各个位置的第一通气通道5内;同理,第二贯穿孔16输入的隔离气能够通过第二环槽18输入到主轴2轴向一圈各个位置的第二通气通道11内;主轴2周向一圈各个位置的泄漏气通道14能够将输入的气体统一输入到第三环槽19内排出。

38.此外,在密封器壳体13外还套接有连接架20和法兰壳21,连接架20通过螺栓固定在法兰壳21上并位于靠近叶轮1一侧,第一贯穿孔15、第二贯穿孔16和泄漏气通道14皆包围在法兰壳21内,在连接架20上设置有测压孔22,测压孔22为贯穿孔,测压孔22的一端连通至连接架20与叶轮1之间,另一端连通至连接架20与法兰壳21的安装缝隙。在测压孔22位置实时监测压差,避免气压差过大而导致机组效率降低或气体大量损耗。

39.第一贯穿孔15位置的工艺气能够通过法兰壳21与密封器壳体13之间的安装间隙流到泄漏气通道14内,第二贯穿孔16位置的隔离气能够通过法兰壳21与密封器壳体13之间的安装间隙流到泄漏气通道14内;此外,第一贯穿孔15位置的工艺气还会流到连接架20与密封器壳体13之间的安装间隙内、法兰壳21与连接架20之间的安装间隙内,避免隔离气通过法兰壳21与密封器壳体13之间的安装间隙流入到叶轮1侧。

40.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。