1.本实用新型涉及烘干设备技术领域,尤其是指一种烘干炉。

背景技术:

2.目前市场上的烘干粉末的设备有单层翻板式烘干机、盘式烘干机、滚筒式烘干机等,现有的烘干炉在烘干的过程中均存在工作效率低、生产成本高、热损耗大、耗电高等问题,且烘干炉在烘干的过程中会与烘干粉末产生摩擦,从而导致烘干后的粉末的纯度降低。现有的烘干炉为满足加热烘干,又要满足产能需求,必须要增加设备的长度,占用场地面积大,增加了烘干粉末的烘干成本。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种烘干炉。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种烘干炉,其包括炉体、由炉体的内侧壁围设而成的炉腔、设置于炉体顶端并与炉腔连通的进料口、设置于炉体底端并与炉腔连通的出料口、设置于炉腔内的加热装置、上下设置于炉腔内的多条输送带及分别设置于多条输送带与炉体的内侧壁之间的多个下料口,相邻的两条输送带的输送方向相反,相邻的两个下料口交错设置;一所述输送带位于炉体最顶端并设置于进料口的下方;一所述下料口位于炉体最底端并与出料口连通。

6.进一步地,所述烘干炉包括活动设置于炉体的内侧壁上的支架,所述支架连接于输送带和炉体。

7.进一步地,所述输送带包括设置于炉腔内的主动轮、设置于炉腔内的从动轮、设置于炉体外的输送驱动装置、转动连接于主动轮和从动轮的链板及连接于链板和支架的链条,所述输送驱动装置的输出端突伸至炉腔内并与主动轮连接。

8.进一步地,所述炉体包括设置于输送带靠近下料口一侧的弹簧张紧装置,所述弹簧张紧装置连接于输送带和炉体的内侧壁。

9.进一步地,所述输送驱动装置包括变频电机、摆线减速器及连接变频电机和摆线减速器的联轴器,相邻的两个输送驱动装置交错设置。

10.进一步地,所述联轴器与主动轴之间通过轴承连接。

11.进一步地,所述加热装置包括一一对应设置于多个输送带上方的多个传感组件,所述传感组件包括传感器、与传感器电连接的多条加热管及连接于加热管与炉体的支座,所述加热管的长度方向与输送带的输送方向垂直。

12.进一步地,所述烘干炉还包括设置于炉体的两侧的炉门及设置在炉门上的观察窗。

13.进一步地,所述烘干炉还包括设置于炉体顶端并与炉腔连通的多个排气口、设置于多个排气口顶端并分别与多个排气口连通的集风管及设置收集风管的出风口处的风机。

14.本实用新型的有益效果:本实用新型采用多层输送带自动上下料的输送方式对粉

末进行输送,加热装置会对炉体内的粉末进行加热,粉末经由下料口掉落至下方的另一输送带的过程,相当于把粉末翻了一次,输送带配合加热装置对粉末进行翻烘,提高了烘干炉的烘干效果。相较于单层翻板式烘干炉,单层翻板式烘干炉的长度较长,占用场地面积大,本实用新型的烘干炉无需增加烘干炉的长度,节约了场地成本,且烘干效果好,提高了粉末的烘干效率。

附图说明

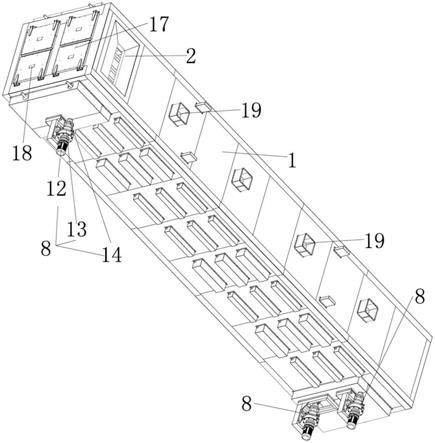

15.图1为本实用新型的立体结构示意图;

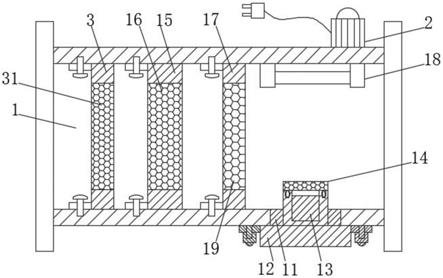

16.图2为本实用新型的左视结构示意图;

17.图3为图2中的a

‑

a处的剖视结构示意图;

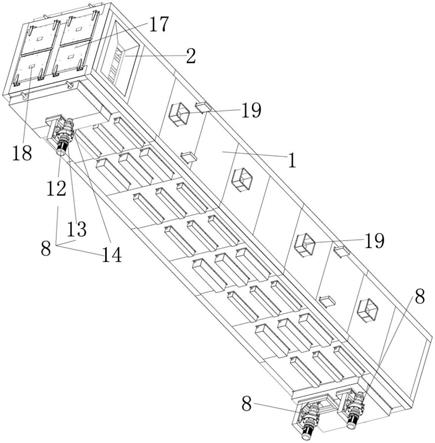

18.图4为本实用新型的正视结构示意图;

19.图5为图4中的b

‑

b处的剖视结构示意图;

20.图6为本实用新型的输送带的局部结构示意图。

21.附图标记说明:

22.1、炉体;2、进料口;3、出料口;4、输送带;5、支架;6、主动轮;7、风机;8、输送驱动装置;9、链板;10、链条;11、弹簧张紧装置;12、变频电机;13、摆线减速器;14、联轴器;15、加热管;16、支座;17、炉门;18、观察窗;19、排气口;20、集风管。

具体实施方式

23.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

24.如图1至图6所示,本实用新型提供的一种烘干炉,其包括炉体1、由炉体1的内侧壁围设而成的炉腔、设置于炉体1顶端并与炉腔连通的进料口2、设置于炉体1底端并与炉腔连通的出料口3、设置于炉腔内的加热装置、上下设置于炉腔内的多条输送带4及分别设置于多条输送带4与炉体1的内侧壁之间的多个下料口,相邻的两条输送带4的输送方向相反,相邻的两个下料口交错设置;一所述输送带4位于炉体1最顶端并设置于进料口2的下方;一所述下料口位于炉体1最底端并与出料口3连通。

25.具体地,所述输送带4的数量为三条。本实用新型的烘干机可广泛应用于锂电原料烘干,主要用于烘干碳酸锂粉末,但不局限于碳酸锂粉末,任何需要烘干的化工物料都可以进行烘干。在实际使用过程中,将待烘干粉末放置于进料口2内,粉末通过进料口2进入炉腔内,粉末进入炉腔并掉落至位于最顶端的一输送带4上,粉末通过此输送带4输送至位于炉体1最顶端的下料口,经由此下料口掉落至位于此下料口下方的另一输送带4上,粉末通过此输送带4继续输送至另一下料口,粉末经由此下料口掉落至最底端的输送带4上,最后经由最底端的输送带4输送至出料口3,并通过出料口3输送至炉体1外;本实用新型采用多层输送带4自动上下料的输送方式对粉末进行输送,加热装置会对炉体1内的粉末进行加热,粉末经由下料口掉落至下方的另一输送带4的过程,相当于把粉末翻了一次,输送带4配合加热装置对粉末进行翻烘,提高了烘干炉的烘干效果。相较于单层翻板式烘干炉,单层翻板式烘干炉的长度较长,占用场地面积大,本实用新型的烘干炉采用多层输送带4输送粉末,无需增加烘干炉的长度,节约了场地成本,且烘干效果好,提高了粉末的烘干效率。

26.进一步地,所述烘干炉包括活动设置于炉体1的内侧壁上的支架5,所述支架5连接于输送带4和炉体1。

27.具体地,所述支架5的数量为六个,多个所述支架5沿输送带4的输送方向设置,多个所述支架5输送带4的中心轴对称设置。在实际使用过程中,通过调节支架5设置于炉体1的内侧壁上的位置,可以相应的调节连接于此支架5的输送带4设置于炉腔内的位置,从而实现相邻的两个输送带4之间的间距的调节,便于粉末的烘干,提高了本实用新型的实用性,进一步提高了粉末的烘干效率。简化了输送带4与炉体1的连接结构。

28.进一步地,所述输送带4包括设置于炉腔内的主动轮6、设置于炉腔内的从动轮、设置于炉体1外的输送驱动装置8、转动连接于主动轮6和从动轮的链板9及连接于链板9和支架5的链条10,所述输送驱动装置8的输出端突伸至炉腔内并与主动轮6连接。

29.具体地,所述支架5上设置有用于装设链条10的轨道,所述链条10转动设置于轨道内;所述链板9缠绕设置于主动轮6于从动轮之间并通过支架5与炉体1连接;所述链板9采用usu304不锈钢材料;所述轨道采用usu316l2mm厚的不锈钢材料。在实际使用过程中,通过三个输送驱动装置8分别带动三个主动轮6转动,并通过主动轮6与从动轮配合,带动链板9、链条10及放置于链板9上的粉末运动,从而完成粉末的运输;粉末经由链板9输送的过程中,粉末平铺在链板9上,链板9与粉末之间没有相对运动,粉末与链板9之间不会产生摩擦,从而减少了输送带4输送过程中对粉末纯度的影响。本实用新型的链板9、主动轮6和从动轮的结构简单,生产方便。

30.进一步地,所述炉体1包括设置于输送带4靠近下料口一侧的弹簧张紧装置11,所述弹簧张紧装置11连接于输送带4和炉体1的内侧壁。

31.在实际使用过程中,增设弹簧张紧装置11,弹簧张紧装置11使得设置于炉腔内的链条10长度恒定,避免了因为链条10及其长度的改变,导致输送带4输送过程中产生应力变形的问题。

32.进一步地,所述输送驱动装置8包括变频电机12、摆线减速器13及连接变频电机12和摆线减速器13的联轴器14,相邻的两个输送驱动装置8交错设置。

33.具体地,相邻的两个主动轮6交错设置。在实际使用过程中,变频电机12及摆线减速器13的减速比可设置为1:473,变频电机12的功率为3kw,电压为380v,变频电极还包括散热风扇电机,散热风扇电机的功率为40w,散热风扇电机的电压为380v。本实用相邻的两个输送驱动装置8交错设置,避免相邻的两个输送驱动装置8设置于同一竖直方向上时,导致安装于炉体1上的输送驱动装置8会影响或干涉另一相邻的输送驱动装置8的安装的问题;在炉体1的高度不变的情况下,增大了相邻的两个输送带4之间的可调节的间距。通过变频电极和摆线减速器13配合,可相应的调节主动轮6的转动速率,从而调节输送带4输送粉末的时间,便于粉末烘干时间的调节。

34.进一步地,所述联轴器14与主动轴之间通过轴承连接。

35.在实际使用过程中,炉体1内需要填充保温棉,以保证减少炉腔与炉体1外部的热传递。具体地,所述轴承可设置于保温棉于炉体1的内侧壁之间,从而炉腔内的高温对轴承的影响,从而提高了轴承的使用寿命。

36.进一步地,所述加热装置包括一一对应设置于多个输送带4上方的多个传感组件,所述传感组件包括传感器、与传感器电连接的多条加热管15及连接于加热管15与炉体1的

支座16,所述加热管15的长度方向与输送带4的输送方向垂直。

37.在实际使用过程中,将加热管15垂直于输送带4的输送方向设置,使得发热管的发热区于输送带4的输送面对应设置,加热管15产生的热量均匀且便于维修,从而提高了加热装置对输送带4上的粉末的烘干效率;同时可防止粉末在输送过程中掉落至加热管15上并堆积。可根据输送带4沿输送方向上的长度,来设置每个输送带4上方对应设置的加热管15的数量。具体地,所述传感组件设置为三个,所述传感组件的传感器的数量设置为三条,所述传感器与十五条传感器电连接;所述加热管15采用双孔石英红外加热管。

38.进一步地,所述烘干炉还包括设置于炉体1的两侧的炉门17及设置在炉门17上的观察窗18。

39.在实际使用过程中,增设炉门17,便于炉腔内的装置的检修;所述观察窗18可采用耐热玻璃观察窗18,工作人员可透过观察窗18观察炉体1内的输送带4的运行情况,也便于工作人员在烘干炉生产过程中检视物料。

40.进一步地,所述烘干炉还包括设置于炉体1顶端并与炉腔连通的多个排气口19、设置于多个排气口19顶端并分别与多个排气口19连通的集风管20及设置收集风管20的出风口处的风机7。

41.当烘干炉在工作时,排气口19通过集风管20与风机7连通,启动风机7后,风机7通过集风管20和排气口19将炉腔内粉末干燥后产生的湿气从炉腔内抽出;排气口19处设置有粉尘过滤网,风机7的出气口处设置有静电除尘装置,利用静电除尘装置可以除去炉腔中气体的粉末,避免工作人员吸入粉末干对身体造成危害。

42.相较于现有的烘干设备,本实用新型烘干炉克服了现有的烘干设备工作温度不能满足生产工艺的需要、烘干过程影响粉末纯度,加热装置的热损耗高,烘干设备占用场地大,粉末的烘干效率低,加热管易折断、链条的耐热性不够等问题。

43.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

44.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。