1.本实用新型实施例涉及机器人领域,特别涉及一种机器人控制系统。

背景技术:

2.近年来,以互联网、大数据、人工智能为代表的新技术与制造业加速融合,促进了智能制造的发展。工业机器人的应用也覆盖到了更为广泛的行业,如汽车制造、3c电子电气、橡胶及塑料、食品、化工、铸造等各行各业,生产也越来越智能化,满足信息化、数字化、精确化等要求。

3.发明人发现现有技术中至少存在如下问题:在一些应用场景下,需要多台机器人协作完成某些工艺需求,现场不同设备之间的数据通信得不到很好解决。

技术实现要素:

4.本实用新型实施方式的目的在于提供一种机器人控制系统,能够实现不同设备之间的信息交互。

5.为解决上述技术问题,本实用新型的实施方式提供了一种机器人控制系统,包括:控制器、通讯总线模块、以及io模块,所述通讯总线模块和所述io模块均与所述控制器相连;所述通讯总线模块包括:总线主站和总线从站,所述总线主站包括:ethercat主站接口和canopen主站接口,所述总线从站包括:anybus接口。

6.本实用新型实施方式相对于现有技术而言,通过ethercat主站接口实现控制器和伺服驱动连接通讯,从而控制多轴的运行控制,并且,通过ethercat主站接口还可以添加更多的数字量或者模拟量io通道扩展,满足了现场逻辑需求;通过canopen主站接口实现控制器与外部设备的canopen从站通信;通过对anybus接口设置不同配置,能够实现控制器和多种不同设备的总线从站的连接通信,实现了不同设备之间的信息交互。

7.另外,还包括与所述anybus接口相连的转接从站模块,所述转接从站模块用于与外部设备的总线从站相连。

8.另外,所述转接从站模块用于与canopen总线从站、cc

‑

link总线从站、devicenet总线从站、ethernetip总线从站、profibus_dp总线从站、profinet总线从站中任一者相连。

9.另外,还包括:与所述控制器相连的rs232总线,所述rs232总线接口用于在通信距离小于或等于预设距离时控制器与hmi人机界面连接通信。

10.另外,还包括:与所述控制器相连的rs485总线接口,所述rs485总线接口用于在通信距离大于预设距离时控制器与hmi人机界面连接通信。如此设置,能够提高信号的抗干扰能力,实现较远的通信距离。

11.另外,还包括:与所述控制器相连的ethernet通用网口,所述ethernet通用网口用于控制器与pc电脑、手持示教器以及视觉相机中任一者连接通信。

12.另外,所述io模块包括:与控制器相连的spi总线、以及与所述spi总线相连的stm32芯片,所述stm32用于提供16路数字量io和4路模拟量io。如此设置,解决了用户对io

接口的需求,无需扩展总线io,降低了成本。

13.另外,还包括:与所述控制器相连的hdmi接口,所述hdmi接口用于与显示屏相连。如此设置,实现了本地可视化。

14.另外,所述控制器包括:opc ua server模块,所述opc ua模块用于当数据值和数据状态发生变化时、自动触发控制器与客户端通信。如此设置,实现了基于不同硬件架构或不同操作系统的设备之间以及设备与工厂之间的数据交换和传输。

15.另外,所述控制器包括:automation server模块,所述automation server模块用于将控制器的状态和应用程序版本上传至云端、以及将控制器与远程设备相连以进行机器人的远程调试。

附图说明

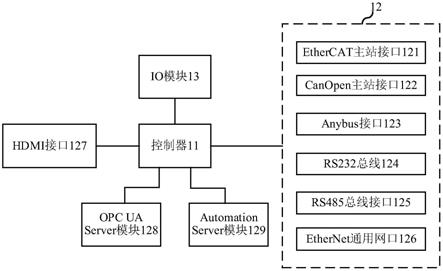

16.图1是本实用新型实施方式提供的机器人控制系统的原理图;

17.图2是本实用新型实施方式提供的机器人控制系统实际应用中的拓扑图;

18.图3是本实用新型实施方式提供的opc ua server模块的架构图;

19.图4是本实用新型实施方式提供的焊接应用现场的示意图。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

21.本实用新型的实施方式涉及一种机器人控制系统,如图1、图2、图3、图4所示,包括:控制器11、通讯总线模块12、以及io模块13,通讯总线模块12和io模块13均与控制器11相连,通讯总线模块12包括:总线主站和总线从站,总线主站包括:ethercat主站接口121和canopen主站接口122,总线从站包括:anybus接口123。

22.通过ethercat主站接口121实现控制器11和伺服驱动连接通讯,从而控制多轴的运行控制。根据实际现场需求,通过ethercat总线还可以方便添加伺服轴。在四轴或者六轴机器人控制系统中,可以通过ethercat添加更多的附加轴实现其他的工艺。另外,也可以通过ethercat主站接口121添加更多的数字量或者模拟量io通道扩展,满足现场逻辑需求。

23.控制器11上实现了canopen主站协议,通过canopen主站接口122实现控制器11与外部设备的canopen从站通信。另外,也可以在can协议的基础上自行写应用层的协议,例如,本实施方式中,canopen主站接口122不仅支持canopen主站协议,同时也支持自定义的socketcan协议。

24.在工业现场,机器人需要和其他不同的设备进行信息交互、共同完成作业,并且不同的应用现场plc设备需要的总线协议不一致,存在总线多样化。控制器11上要满足不同总线从站的接口,会导致控制器11的成本过高,并且在特定的应用现场,只用到了某一个接口,其他总线协议接口没用,造成资源浪费。为解决该技术问题,本实施方式中,通过设置anybus接口123,针对不同设备设置不同配置,从而能够实现控制器11和多种不同设备的总

线从站的连接通信,实现了不同设备之间的信息交互。

25.其中,控制器11可以为cpu模块,可选的,机器人控制系统还可以包括:与anybus接口123相连的转接从站模块(图未示),转接从站模块用于与外部设备的总线从站相连。进一步的,转接从站模块可以用于与canopen总线从站、cc

‑

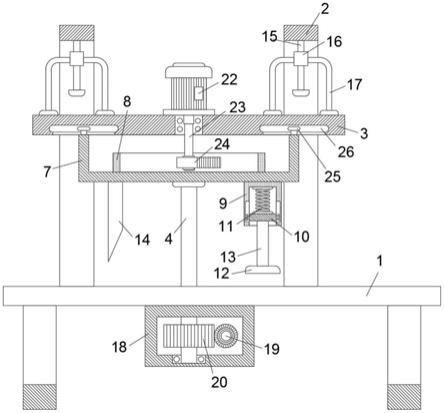

link总线从站、devicenet总线从站、ethernetip总线从站、profibus_dp总线从站、profinet总线从站中任一者相连。也就是说,对于不同的应用场景,只需求外接一个转接从站模块就可以实现和其他plc通信。

26.本实施方式中,机器人控制系统还可以包括:与控制器11相连的rs232总线124,rs232总线124接口用于在通信距离小于或等于预设距离时控制器11与hmi人机界面连接通信,从而将控制器11的数据实时显示在hmi界面上、和/或通过hmi给控制器11下发指令,操作机器人。

27.可选的,机器人控制系统还可以包括:与控制器11相连的rs485总线接口125,rs485总线接口125用于在通信距离大于预设距离时控制器11与hmi人机界面连接通信,以将控制器11的数据实时显示在hmi界面上、和/或通过hmi给控制器11下发指令,操作机器人,如此设置,能够提高信号的抗干扰能力,实现较远的通信距离。并且,rs485总线接口125可以用于在要求多机协同完成作业时、联网构成分布式系统以实现多点互连。也就是说你,当一个工艺流程可能涉及到多台机器人协作运行,每个机器人做一道工序,交接到下一台机器人的不仅是io信号,更多括号前部机器人的工作状态、位置等信息,以便后道工序做出相应的判断并动作,通过rs485总线接口125可以实现产线上的多机协作作业,完成工艺动作。

28.实际应用中,机器人控制系统还可以包括:与控制器11相连的ethernet通用网口126,ethernet通用网口126可以提供数据传输环境,例如,ethernet通用网口126可以用于机器人的控制器11与pc电脑、手持示教器以及视觉相机中任一者连接通信。即,ethernet通用网口126可以用于pc电脑进行程序下载、与机器人的人机交互手持示教器通信以控制器11机器人,并且,可以接其他ethernet网口设备通信,如视觉相机等。

29.为了解决用户对io接口的需求,相比于通过ethercat总线扩展总线io造成成本增加的技术,本实施方式中通过设置io模块13,其中,io模块13可以包括:与控制器11相连的spi总线(图未示)、以及与spi总线相连的stm32芯片(图未示),stm32用于提供16路数字量io和4路模拟量io,从而扩展出了本地的16di/16do、4ai/4ao,降低了成本。实际应用中,stm32芯片接收到外部信号之后,经过滤波处理之后,通过spi总线和cpu进行数据交互,cpu再将控制器11指令通过spi总线送到stm32芯片,经过处理后发送至相应的do、ao输出。

30.为了实现本地可视化,机器人控制系统还可以包括:与控制器11相连的hdmi接口127,hdmi接口127用于与显示屏相连,机器人的运行状态等信息均可以实时显示在hdmi显示器上,如此设置,避免了因手持示教器的界面太小、每页显示的信息太少导致的需要翻页显示而给操作者带来不便的问题,同时,无需额外的通讯编程工作,减少开发工作,实时性更好,可靠性更高,实现本地可视化界面。可选的,显示屏使用支持触摸功能的屏幕,从而可以通过点击屏幕进行机器人的控制操作。

31.为了实现基于不同硬件架构或不同操作系统的设备之间以及设备与工厂之间的数据交换和传输,控制器11还可以包括:opc ua server模块128,opc ua模块用于当数据值和数据状态发生变化时、自动触发控制器11与客户端通信,虽然不同厂商的设备可能硬件

架构、操作系统不同,但只要支持opc协议,就可以与本实施方式中的机器人控制系统实现数据互通,在工厂中实现所有数据交换共享,实现了工厂“智能化”。

32.可选的,控制器11还可以包括:automation server模块129,automation server模块129用于将控制器11的状态和应用程序版本上传至云端,使得用户可以通过web网页,立即查看控制器11的状态和应用程序版本,并在必要时直接通过浏览器推出新的应用程序和固件;automation server模块129还可以将控制器11与远程设备相连以进行机器人的远程调试,具体的,可用同一个应用程序对众多的控制器11进行集中调试,远程协议那些不熟悉程序的用户进行现场调试。

33.在实际应用中,机器人控制系统中处于控制地位的cpu模块具有丰富的外设接口。对于复杂运动控制,计算能力要求较高的,应选取性能较好的x86平台;对于成本要求较高并且计算不复杂的应场景用,要求具备多种外设接口,建议选择低功耗、低成本的arm平台。系统选择开源的linux系统,通过打preempt rt实时补丁的方式实现实时性要求。

34.如图3所示,对于焊接应用的现场,其涉及到多种通讯协议。可以利用canopen协议总线和焊机进行通信,焊机进行焊接参数的设置,保证焊接效果。焊接机器人a和焊接机器人b、搬运机器人、码垛机器人通过设备1,利用opc ua模块进行相互通信,实现信息共享。设备1也可以将现场的所有机器人的工作状态信息通过automation server模块129上传至云端,实现远程管理、监控。

35.待焊接设备在焊接机器人a和焊接机器人b联合焊接完成之后,将工作状态信息传至设备1,使得搬运机器人以及码垛机器人获取到焊接状态,从而做好相应的准备;搬运机器人在焊接件焊接好之后,搬运到指定的工位,然后码垛机器在指定的位置将焊接件进行码垛;最后,整个现场机器人的状态信息、工作位置、搬运数量、码垛数量等都上传至云端进行在线监控。

36.本实用新型实施方式相对于现有技术而言,通过ethercat主站接口121实现控制器11和伺服驱动连接通讯,从而控制多轴的运行控制,并且,通过ethercat主站接口121还可以添加更多的数字量或者模拟量io通道扩展,满足了现场逻辑需求;通过canopen主站接口122实现控制器11与外部设备的canopen从站通信;通过对anybus接口123设置不同配置,能够实现控制器11和多种不同设备的总线从站的连接通信,实现了不同设备之间的信息交互。

37.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。