1.本实用新型涉及汽车技术领域,特别涉及到一种汽车顶棚安装结构及汽车。

背景技术:

2.汽车已经成为了大多数家庭必备出行工具,随着汽车越来越普汽车市场的竞争也越来越激烈,随着市场的需求的不断改变,用户对内饰板造型的要求也越来越高。

3.目前后侧围内饰板上部与顶棚搭接的地方都是采用整体式结构,成型模具结构复杂,模具成本高,且后续与顶棚装配工艺复杂,装配难度大,对现场装配员工有很高的装配技能要求。

技术实现要素:

4.本实用新型的目的在于:提供一种制造成本低,便于装配连接的汽车顶棚安装结构及汽车。

5.为了实现上述目的,本实用新型采用的技术方案为:

6.一种汽车顶棚安装结构,包括顶棚主体,设置在所述顶棚主体下方的后侧围上内饰板,其特征在于,在所述后侧围上内饰板的汽车后侧窗框与所述顶棚主体相交的位置分体设置有顶棚压条,所述顶棚压条通过竖向设置在顶棚压条上方的防脱卡子连接固定,所述顶棚主体搭接在所述顶棚压条的外侧边缘上,所述顶棚压条沿长度方向的两端设置有卡口,所述后侧围上内饰板的汽车后侧窗框上部的两端对应设置有凸起的卡头,所述后侧围上内饰板卡接在所述顶棚压条上。

7.作为优选,所述顶棚压条上侧面设置有凸起的卡座,所述卡座中空设置,所述卡座的上板上设置有条孔,所述防脱卡子穿过所述条孔部分伸入所述卡座中,所述防脱卡子位于所述上板下侧的部位上设置有侧向凸起,所述侧向凸起与所述条孔对正时,所述侧向凸起可穿过所述条孔,所述侧向凸起与所述条孔错开设置,所述上板抵接在所述侧向凸起上,所述防脱卡子的上部设置有与所述卡座的上板上端面抵接的安装定位面。

8.作为优选,所述防脱卡子位于所述条孔中的部位和设置有所述侧向凸起的部位均中空设置,所述侧向凸起上部倾斜设置且与所述条孔底部抵接。

9.作为优选,所述防脱卡子的下端向上弯折形成卡钩。

10.作为优选,所述卡钩尾部分叉设置。

11.作为优选,所述条孔的宽度向下渐变缩小。

12.作为优选,所述卡座内侧设置有安装观察口。

13.一种汽车,包括以上任一项所述的汽车顶棚安装结构。

14.本实用新型的有益效果是:一种汽车顶棚安装结构,包括顶棚主体,设置在所述顶棚主体下方的后侧围上内饰板,其特征在于,在所述后侧围上内饰板的汽车后侧窗框与所述顶棚主体相交的位置分体设置有顶棚压条,所述顶棚压条通过竖向设置在顶棚压条上方的防脱卡子连接固定,所述顶棚主体搭接在所述顶棚压条的外侧边缘上,所述顶棚压条沿

长度方向的两端设置有卡口,所述后侧围上内饰板的汽车后侧窗框上部的两端对应设置有凸起的卡头,所述后侧围上内饰板卡接在所述顶棚压条上。将后侧围上内饰板和顶棚压条拆分设置,降低了制造成本。分体设置在装配时后侧围上内饰板和顶棚压条各自单独定位安装,避免了作为整体时需要同时完成多方向定位的操作,降低了装配难度,装配方向单一,易于装配。

附图说明

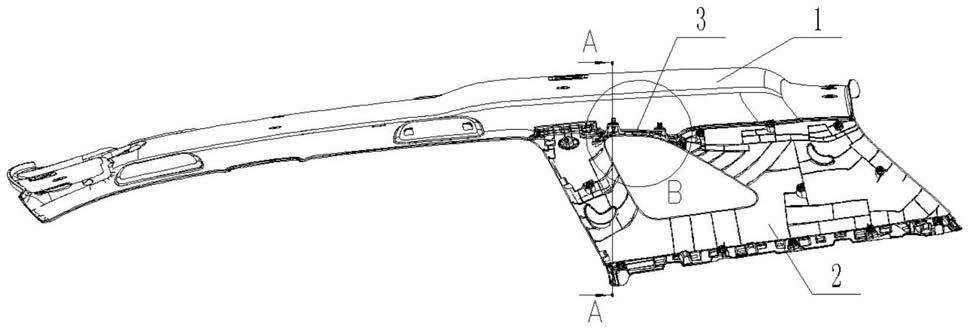

15.图1是本实用新型实施例所提供的一种汽车顶棚安装结构的示意图;

16.图2是图1中b处的局部放大图;

17.图3是图1中a

‑

a的剖视图;

18.图4是图3中c处的局部放大图;

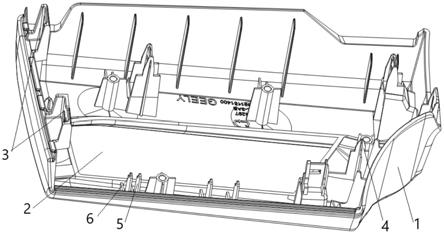

19.图5是顶棚压条的结构示意图。

20.其中,1为顶棚主体、2为后侧围上内饰板、3为顶棚压条、4为防脱卡子、 5为卡头、6为卡口、7为卡座、8为条孔、9为侧向凸起、10为安装定位面、 11为卡钩、12为安装观察口。

具体实施方式

21.下面结合附图,对本实用新型作详细的说明。

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

23.请参见图1至图5,本实用新型公开了一种汽车顶棚安装结构,包括顶棚主体1,设置在顶棚主体1下方的后侧围上内饰板2,在后侧围上内饰板2的汽车后侧窗框与顶棚主体1相交的位置分体设置有顶棚压条3,顶棚压条3通过竖向设置在顶棚压条3上方的防脱卡子4连接固定,顶棚主体1搭接在顶棚压条3 的外侧边缘上,顶棚压条3沿长度方向的两端设置有卡口6,后侧围上内饰板2 的汽车后侧窗框上部的两端对应设置有凸起的卡头5,后侧围上内饰板2卡接在顶棚压条3上。

24.这样,将后侧围上内饰板和顶棚压条拆分设置,降低了制造成本。分体设置在装配时后侧围上内饰板和顶棚压条各自单独定位安装,避免了作为整体时需要同时完成多方向定位的操作,降低了装配难度。其中防脱卡子上端与汽车车身上的部件可转动连接,提供安装基础。

25.将拆分成后侧围上内饰板与棚压条两个件,同时顶棚在后侧窗上窗框位置向外延伸,使后侧窗顶棚压条这个件进一步缩小。在总装装配时,先装顶棚主体,再装顶棚压条,最后装配后侧围上内饰板。未拆分时,装后侧围上内饰板总成时,在后侧窗上部位置的装配方向是z向,既竖直方向,其余位置为y向,既车身宽度方向,装配较为复杂。现方案顶棚压条这个件的装配方向为z向,后侧围上内饰板装配方向只有y向,装配方向单一,易于装配。

26.在本实施例中,顶棚压条3上侧面设置有凸起的卡座7,卡座7中空设置,卡座7的上板上设置有条孔8,防脱卡子4穿过条孔8部分伸入卡座7中,防脱卡子4位于上板下侧的部位上设置有侧向凸起9,侧向凸起9与条孔8对正时,侧向凸起9可穿过条孔8,侧向凸起9与条孔8错开设置,上板抵接在侧向凸起 9上,防脱卡子4的上部设置有与卡座的上板上端面抵接

的安装定位面10。

27.这样,方便通过旋转防脱卡子完成装入和取出,安装定位面实现顶棚压条在z方向的定位。

28.在本实施例中,防脱卡子4位于条孔8中的部位和设置有侧向凸起9的部位均中空设置,侧向凸起9上部倾斜设置且与条孔8底部抵接。

29.这样,中空设置减重,且中空设置可以获得一定结构弹性,避免顶棚压条沿防脱卡子转动。

30.在本实施例中,防脱卡子4的下端向上弯折形成卡钩11。

31.这样,形成二级防脱结构。

32.在本实施例中,卡钩11尾部分叉设置。

33.这样,分叉设置,减重。同时具有一定结构弹性,在于条孔接触时变形,避免直接损坏顶棚压条。

34.在本实施例中,条孔8的宽度向下渐变缩小。

35.这样,便于插入定位防脱卡子和限制防脱卡子随意转动。

36.在本实施例中,卡座7内侧设置有安装观察口12。

技术特征:

1.一种汽车顶棚安装结构,包括顶棚主体(1),设置在所述顶棚主体(1)下方的后侧围上内饰板(2),其特征在于,在所述后侧围上内饰板(2)的汽车后侧窗框与所述顶棚主体(1)相交的位置分体设置有顶棚压条(3),所述顶棚压条(3)通过竖向设置在顶棚压条(3)上方的防脱卡子(4)连接固定,所述顶棚主体(1)搭接在所述顶棚压条(3)的外侧边缘上,所述顶棚压条(3)沿长度方向的两端设置有卡口(6),所述后侧围上内饰板(2)的汽车后侧窗框上部的两端对应设置有凸起的卡头(5),所述后侧围上内饰板(2)卡接在所述顶棚压条(3)上。2.如权利要求1所述的汽车顶棚安装结构,其特征在于,所述顶棚压条(3)上侧面设置有凸起的卡座(7),所述卡座(7)中空设置,所述卡座(7)的上板上设置有条孔(8),所述防脱卡子(4)穿过所述条孔(8)部分伸入所述卡座(7)中,所述防脱卡子(4)位于所述上板下侧的部位上设置有侧向凸起(9),所述侧向凸起(9)与所述条孔(8)对正时,所述侧向凸起(9)可穿过所述条孔(8),所述侧向凸起(9)与所述条孔(8)错开设置,所述上板抵接在所述侧向凸起(9)上,所述防脱卡子(4)的上部设置有与所述卡座的上板上端面抵接的安装定位面(10)。3.如权利要求2所述的汽车顶棚安装结构,其特征在于,所述防脱卡子(4)位于所述条孔(8)中的部位和设置有所述侧向凸起(9)的部位均中空设置,所述侧向凸起(9)上部倾斜设置且与所述条孔(8)底部抵接。4.如权利要求1所述的汽车顶棚安装结构,其特征在于,所述防脱卡子(4)的下端向上弯折形成卡钩(11)。5.如权利要求4所述的汽车顶棚安装结构,其特征在于,所述卡钩(11)尾部分叉设置。6.如权利要求2所述的汽车顶棚安装结构,其特征在于,所述条孔(8) 的宽度向下渐变缩小。7.如权利要求2所述的汽车顶棚安装结构,其特征在于,所述卡座(7)内侧设置有安装观察口(12)。8.一种汽车,其特征在于,包括权利要求1

‑

7任一项所述的汽车顶棚安装结构。

技术总结

本实用新型公开了一种汽车顶棚安装结构,包括顶棚主体,设置在顶棚主体下方的后侧围上内饰板,其特征在于,在后侧围上内饰板的汽车后侧窗框与顶棚主体相交的位置分体设置有顶棚压条,顶棚压条通过竖向设置在顶棚压条上方的防脱卡子连接固定,顶棚主体搭接在顶棚压条的外侧边缘上,顶棚压条沿长度方向的两端设置有卡口,后侧围上内饰板的汽车后侧窗框上部的两端对应设置有凸起的卡头,后侧围上内饰板卡接在顶棚压条上。将后侧围上内饰板和顶棚压条拆分设置,降低了制造成本。分体设置在装配时后侧围上内饰板和顶棚压条各自单独定位安装,避免了作为整体时需要同时完成多方向定位的操作装配方向单一,易于装配。本实用新型还公开了一种汽车。开了一种汽车。开了一种汽车。

技术研发人员:熊建华 何礼 郭钢 顾金虎 唐屈雪

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2021.03.18

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。