一种用于5g通信柔性覆铜板的液晶聚合物薄膜及其制备方法

技术领域

1.本发明属于高分子聚合技术领域,具体涉及一种用于5g通信柔性覆铜板的液晶聚合物薄膜及其制备方法。

背景技术:

2.挠性印刷电路板(fpc)已由过去偏重于军事、航空航天等领域扩展到民生用途的消费性电子产品和集成电路中,如手机、电脑、汽车传感器、医疗器械等,且消费需求越来越大,作为fpc关键上游材料的柔性覆铜板(fccl)随之呈现出良好的发展态势。

3.fccl主要有导体材料(如铜箔)和绝缘基膜材料组成,作为fccl的绝缘基膜材料需要具备良好的电气性能、力学性能、耐热性能、吸湿性能及尺寸稳定性等。目前绝缘基膜大多采用聚酰亚胺(pi)膜和聚酯(pet)膜及聚萘酯(pen)膜等,但pen膜和pet膜耐热性不佳,pi膜吸湿性太大,导致在高湿条件下,fpc的可靠性降低,其中也包括水汽在高温时蒸发所造成cu箔的氧化和剥离强度降低等危害,此外pi膜吸潮后造成的卷曲现象,上述情形均会造成fpc在使用方面的困扰。因此,行业内众多研究者正持续努力开发新的高性能高分子材料,以希望取代pi膜,其中最有影响力的是液晶聚合物(liquid crystal polymer,简称lcp)薄膜,其具有高耐热性、低吸湿性、低热膨胀系数、低介电常数及高尺寸稳定性等优良特性,可以有效弥补pi膜的上述缺陷。

4.然而,lcp膜与pi膜相比存在与金属结合力不佳的问题,而薄膜与金属结合力由剥离强度体现,剥离强度又是衡量fccl品质的重要指标,因为剥离强度低会导致下游产品fpc在印制板加工或装机焊接时出现铜箔脱落问题,影响整个器件产品的正常运行,目前主流lcp薄膜制备的覆铜板剥离强度在1.0kn/m左右,能满足常规通信用fpc要求,但难以满足部分5g高频高速度传输fpc使用要求(剥离强度1.5kn/m以上)。因此,提高lcp薄膜与铜箔之间的结合力成为了开发高品质fccl的重要研究课题。现有专利技术如cn111690326a、cn112080291a等均是通过改变制备工艺来提高lcp薄膜与铜箔的剥离强度,但是存在成型加工工艺不易控制、制品的力学性能不佳、易于原纤维化等缺点。本技术发明人在具备成熟制膜技术的基础上,从lcp制膜材料出发,通过引入新型单体共聚的方式来提高lcp薄膜与金属间结合力。

技术实现要素:

5.本发明的目的是针对现有技术中存在的上述问题,提供一种用于5g通信柔性覆铜板的液晶聚合物薄膜,通过在液晶聚合物中引入单体八氟

‑

4,4

′‑

联苯酚与对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸共聚制备得到的液晶聚合物薄膜与金属间结合力大幅度提升。

6.一种用于5g通信柔性覆铜板的液晶聚合物薄膜,其包括液晶共聚物,所述的液晶共聚物由以下单体制成:

7.对羟基苯甲酸,其结构式为:

[0008][0009]6‑

羟基

‑2‑

萘甲酸,其结构式为:

[0010][0011]

联苯二酚,其结构式为:

[0012][0013]

联苯二甲酸,其结构式为:

[0014][0015]

八氟

‑

4,4

′‑

联苯酚,其结构式为:

[0016][0017]

上述五种单体对应的摩尔百分比分别用a、b、c、d、e表示,单位为mol%,相互关系为:40≦a≦59;18≦b≦30;15≦c d e≦42;c e=d;1.0≦e≦4.0;a b c d e=100。

[0018]

作为优选,所述八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比为1:(3.6

‑

8.0)。

[0019]

本发明的第二个目的是提供一种上述液晶聚合物薄膜的制备方法,所述的制备方法具体包括以下步骤:

[0020]

s1:将单体对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚,乙酰化试剂乙酸酐,催化剂4

‑

二甲氨基吡啶,抗氧化剂锡粉,投至哈氏合金聚合釜中进行预聚,制得预聚物;

[0021]

s2:将预聚物从哈氏合金釜排出,经过粉碎,在氮气氛围下进行固相缩聚,制得液晶聚合物;

[0022]

s3:将制得的液晶聚合物经螺杆挤出机混炼、排气、熔融、塑化后由t型模挤出流延至冷却辊,制得液晶聚合物初生薄膜;

[0023]

s4:对液晶聚合物初生薄膜进行层压、拉伸、卷绕,制得液晶聚合物成品薄膜。

[0024]

现有lcp聚合反应催化剂普遍采用醋酸盐(如醋酸锌、醋酸锰、醋酸钠、醋酸锂)、月

桂酸二丁基锡、乙二醇锑等中的至少一种,将上述催化剂应用于本发明聚合过程,反应程度低,副反应较多,不能生成高分子量的液晶聚合物,后续无法成膜。本发明在单体配方的基础上,以4

‑

二甲氨基吡啶为催化剂进行聚合反应,反应过程稳定,生成的聚合物重均分子量可控制在(3.2

‑

4.1)

×

104范围,后续制膜效果良好。

[0025]

作为优选,所述乙酸酐的添加量为对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数的1.2

‑

2.1倍。

[0026]

作为优选,所述4

‑

二甲氨基吡啶的添加量为五种单体总重量的100

‑

350ppm。

[0027]

作为优选,所述锡粉的添加量为五种单体总重量的0.2

‑

0.35%。

[0028]

作为优选,所述步骤s1具体为:将原料投入哈氏合金聚合釜后于130

‑

145℃下保持2

‑

7h;以0.4

‑

1.0℃/min的速度升温至310

‑

330℃,保温1

‑

3h;向聚合釜中冲入0.2

‑

0.8mpa氮气,预聚物经过直径2

‑

4mm的8

‑

10孔放料阀门放出,粉碎,过20

‑

30目筛,经120

‑

140℃干燥1

‑

3h后制得预聚物。

[0029]

作为优选,所述步骤s2具体为:将制得的预聚物在氮气保护下,于195

‑

320℃的旋转窑中固相缩聚12

‑

48h,制得液晶聚合物。

[0030]

作为优选,所述步骤s3中螺杆挤出机的挤出温度为300

‑

350℃。

[0031]

与现有技术相比,本发明具有如下有益效果:

[0032]

本发明通过引入新型单体八氟

‑

4,4

′‑

联苯酚与对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸共聚制备得到的液晶聚合物薄膜与金属铜箔间的结合力大幅度提升,剥离强度可达1.9kn/m以上,能够满足fpc对高品质5g通信柔性覆铜板的使用要求。

具体实施方式

[0033]

以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。本发明如无特别说明,则所用原料或试剂为现有原料或试剂,所用方法为现有方法。

[0034]

一种用于5g通信柔性覆铜板的液晶聚合物薄膜,包括液晶共聚物,所述的液晶共聚物由以下单体制成:

[0035]

对羟基苯甲酸,其结构式为:

[0036][0037]6‑

羟基

‑2‑

萘甲酸,其结构式为:

[0038][0039]

联苯二酚,其结构式为:

[0040][0041]

联苯二甲酸,其结构式为:

[0042][0043]

八氟

‑

4,4

′‑

联苯酚,其结构式为:

[0044][0045]

上述五种单体对应的摩尔百分比分别用a、b、c、d、e表示,单位为mol%,相互关系如下:40≦a≦59;18≦b≦30;15≦c d e≦42;c e=d;1.0≦e≦4.0;a b c d e=100。

[0046]

上述用于5g通信柔性覆铜板的液晶聚合物薄膜,优选八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比为1:(3.6

‑

8.0)。

[0047]

上述用于5g通信柔性覆铜板的液晶聚合物薄膜的制备方法包括以下步骤:

[0048]

s1:将单体对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚,乙酰化试剂乙酸酐,催化剂4

‑

二甲氨基吡啶,抗氧化剂锡粉,投至哈氏合金聚合釜中进行预聚,制得预聚物;

[0049]

s2:将预聚物从哈氏合金釜排出,经过粉碎,在氮气氛围下进行固相缩聚,制得液晶聚合物;

[0050]

s3:将制得的液晶聚合物经螺杆挤出机混炼、排气、熔融、塑化后由t型模挤出流延至冷却辊,制得液晶聚合物初生薄膜;

[0051]

s4:对液晶聚合物初生薄膜进行层压、拉伸、卷绕,制得液晶聚合物成品薄膜。

[0052]

在上述制备方法中,优选乙酸酐的添加量为对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数的1.2

‑

2.1倍。

[0053]

在上述制备方法中,优选4

‑

二甲氨基吡啶的添加量为五种单体总重量的100

‑

350ppm。

[0054]

在上述制备方法中,优选锡粉的添加量为五种单体总重量的0.2

‑

0.35%。

[0055]

在上述制备方法中,优选步骤s1具体为:将原料投入哈氏合金聚合釜后于130

‑

145℃下保持2

‑

7h;以0.4

‑

1.0℃/min的速度升温至310

‑

330℃,保温1

‑

3h;向聚合釜中冲入0.2

‑

0.8mpa氮气,预聚物经过直径2

‑

4mm的8

‑

10孔放料阀门放出,粉碎,过20

‑

30目筛,经120

‑

140℃干燥1

‑

3h后制得预聚物。

[0056]

在上述制备方法中,优选步骤s2具体为:将制得的预聚物在氮气保护下,于195

‑

320℃的旋转窑中固相缩聚12

‑

48h,制得液晶聚合物。

[0057]

在上述制备方法中,优选步骤s3中螺杆挤出机的挤出温度为300

‑

350℃。

[0058]

在上述制备方法中,优选拉伸的速率为15

‑

40%/s,md方向拉伸倍率为1.0

‑

4.0倍,td方向拉伸倍率为2.5

‑

8.0倍。

[0059]

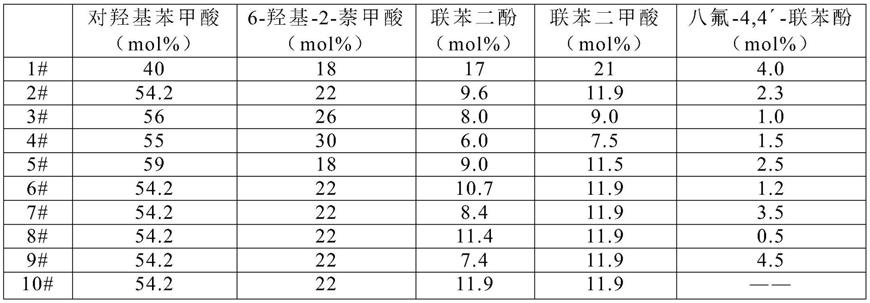

通过下述实施例及对比例对本发明实施方式进行详细说明。本发明实施例1

‑

7及对比例1

‑

3的单体配比如表1所示:

[0060]

表1:实施例1

‑

7及对比例1

‑

3中单体配比

[0061][0062]

实施例1

[0063]

按照1#单体配比将对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚、占对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数1.2倍的乙酸酐、占五种单体总重量100ppm的4

‑

二甲氨基吡啶、占五种单体总重量0.2%的锡粉投入哈氏合金聚合釜后于130℃下保持2h;以0.4℃/min的速度升温至310℃,保温1h;向聚合釜中冲入0.2mpa氮气,预聚物经过直径2mm的8孔放料阀门放出,粉碎,过20目筛,经120℃干燥1h后制得预聚物;

[0064]

将制得的预聚物在氮气保护下,于195℃的旋转窑中固相缩聚12h,制得液晶聚合物,其重均分子量为3.22

×

104;

[0065]

将制得的液晶聚合物经双螺杆挤出机混炼、排气、熔融、塑化后由t型模(模唇长度400cm,模唇间隙2.0mm,模头温度345℃)挤出流延至冷却辊,冷却得到厚度200μm的液晶聚合物初生薄膜;

[0066]

在液晶聚合物初生薄膜的两侧上放置厚度为100μm的pfa膜,然后用一对热压辊(温度325℃,辊圆周速度2m/min)将其层压在一起,再通过一对冷却辊(温度150℃,辊圆周速度2m/min)冷却;将层压膜于345℃进行拉伸,md方向拉伸倍率为1.0倍,td方向拉伸倍率3.3倍,双轴拉伸机拉伸速率为20%/s;最后,从液晶聚合物膜的两侧剥离pfa膜,制得厚度为50μm的液晶聚合物成品薄膜;

[0067]

将50μm的液晶聚合物膜在氮气气氛下进行265℃下3h、285℃下2h的热处理,然后在薄膜的上下表面设置厚度为10μm压延铜箔,用具有一对辊的冲压机于辊温度290℃、线压100kg/cm2、线速度2m/min的条件下制备得到柔性覆铜板。

[0068]

实施例2

[0069]

与实施例1的区别在于,按照2#单体配比将对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚、占对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数1.4倍的乙酸酐、占五种单体总重量130ppm的4

‑

二甲氨基

吡啶、占五种单体总重量0.22%的锡粉投入哈氏合金聚合釜后于135℃下保持3h;以0.5℃/min的速度升温至315℃,保温2h;向聚合釜中冲入0.3mpa氮气,预聚物经过直径2mm的8孔放料阀门放出,粉碎,过20目筛,经125℃干燥2h后制得预聚物;将制得的预聚物在氮气保护下,于250℃的旋转窑中固相缩聚15h,制得液晶聚合物,其重均分子量为3.3

×

104;其他制备过程均与实施例1相同。

[0070]

实施例3

[0071]

与实施例1的区别在于,按照3#单体配比将对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚、占对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数1.7倍的乙酸酐、占五种单体总重量230ppm的4

‑

二甲氨基吡啶、占五种单体总重量0.28%的锡粉投入哈氏合金聚合釜后于140℃下保持5h;以0.6℃/min的速度升温至320℃,保温2h;向聚合釜中冲入0.5mpa氮气,预聚物经过直径3mm的9孔放料阀门放出,粉碎,过25目筛,经130℃干燥2h后制得预聚物;将制得的预聚物在氮气保护下,于280℃的旋转窑中固相缩聚18h,制得液晶聚合物,其重均分子量为3.42

×

104;其他制备过程均与实施例1相同。

[0072]

实施例4

[0073]

与实施例1的区别在于,按照4#单体配比将对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、联苯二甲酸、八氟

‑

4,4

′‑

联苯酚、占对羟基苯甲酸、6

‑

羟基

‑2‑

萘甲酸、联苯二酚、八氟

‑

4,4

′‑

联苯酚中羟基总摩尔数2.0倍的乙酸酐、占五种单体总重量300ppm的4

‑

二甲氨基吡啶、占五种单体总重量0.28%的锡粉投入哈氏合金聚合釜后于140℃下保持6h;以0.8℃/min的速度升温至325℃,保温2h;向聚合釜中冲入0.6mpa氮气,预聚物经过直径4mm的9孔放料阀门放出,粉碎,过25目筛,经135℃干燥2h后制得预聚物;将制得的预聚物在氮气保护下,于320℃的旋转窑中固相缩聚24h,制得液晶聚合物,其重均分子量为3.65

×

104;其他制备过程均与实施例1相同。

[0074]

实施例5

[0075]

与实施例2的区别仅在于,按照5#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为4.1

×

104。

[0076]

实施例6

[0077]

与实施例2的区别仅在于,按照6#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为3.63

×

104。

[0078]

实施例7

[0079]

与实施例2的区别仅在于,按照7#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为3.61

×

104。

[0080]

对比例1

[0081]

与实施例2的区别仅在于,按照8#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为3.55

×

104。

[0082]

对比例2

[0083]

与实施例2的区别仅在于,按照9#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为3.68

×

104。

[0084]

对比例3

[0085]

与实施例2的区别仅在于,按照10#单体配比进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为3.37

×

104。

[0086]

对比例4

[0087]

与实施例2的区别仅在于,采用催化剂三氧化二锑替代4

‑

二甲氨基吡啶进行聚合反应,其他制备过程均与实施例2相同,制得的液晶聚合物重均分子量为2.44

×

104。

[0088]

本发明针对上述实施例及对比例进行了如下性能测试,测试结果如表2所示:

[0089]

(1)拉伸强度:astm d882;

[0090]

(2)介电常数和介电损耗因子:spdr,15ghz;

[0091]

(3)剥离强度(kn/m):利用以jis c5016

‑

1994为依据的方法,在50mm/min的速度下,将液晶聚合物薄膜朝着相对于覆铜板成90

°

的方向剥离下来,同时利用拉伸试验机测量剥离强度(kn/m)。

[0092]

表2:实施例1

‑

7及对比例1

‑

4中制得的液晶聚合物薄膜的性能测试结果:

[0093][0094]

由表2可知,采用本发明配方和工艺制得的液晶聚合物薄膜不仅具有较高的拉伸强度、较低的介电常数和介电损耗因子,更为突出的是,薄膜与铜箔之间具有较强的结合力,二者压合而成的覆铜板具有较高的剥离强度,能够满足fpc对高品质5g通信柔性覆铜板的使用要求。另外,对于本发明,控制新型单体八氟

‑

4,4

′‑

联苯酚的添加量及新型单体在二元醇(八氟

‑

4,4

′‑

联苯酚和联苯二酚)中的占比尤为重要。由实施例6、实施例2、对比例3可以看出,采用八氟

‑

4,4

′‑

联苯酚在二元醇占比较低(八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比小于1:8)的实施例6制成覆铜板的剥离强度相比于不添加八氟

‑

4,4

′‑

联苯酚的对比例3有所提高,但提高幅度小于实施例2;由实施例7、实施例2、对比例3可以看出,八氟

‑

4,4

′‑

联苯酚占比较高(八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比大于1:3.6)的实施例7制成覆铜板的剥离强度虽然有大幅度提升,但因为八氟

‑

4,4

′‑

联苯酚占比的增加,制备的薄膜拉伸强度有所降低,同样影响5g通信柔性覆铜板在高频高速度传输场景中的应用。由对比例1、实施例2、对比例3可以看出,采用八氟

‑

4,4

′‑

联苯酚在二元醇占比较低(八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比小于1:8)且八氟

‑

4,4

′‑

联苯酚在所有单体总摩尔量中占比小于1.0%的对比例1制成覆铜板的剥离强度相比于不添加八氟

‑

4,4

′‑

联苯酚的对比例3稍微提高,但远小于实施例2;由对比例2、实施例2、对比例3可以看出,八氟

‑

4,4

′‑

联苯酚占比较高(八氟

‑

4,4

′‑

联苯酚与联苯二酚的摩尔比大于1:3.6)且八氟

‑

4,4

′‑

联苯酚在所有单体总摩尔量中

占比大于4.0%的对比例2制成覆铜板的剥离强度虽然有大幅度提升,但因为八氟

‑

4,4

′‑

联苯酚添加过量,制备的薄膜拉伸强度显著降低。

[0095]

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。