1.本发明属于氢气加工的技术领域,尤其一种副产氢气压缩充装生产工艺。

背景技术:

2.氢气是一种无色无味的可燃气体,其爆炸极限为4.1%~75%。氢气是主要的工业原料,也是最重要的工业气体和特种气体,在石油化工、电子工业、冶金工业、食品加工业、浮法玻璃、精细有机合成、航空航天等方面有着广泛的应用。同时,氢也是一种理想的二次能源,在一般情况下,氢极易与氧结合,这种特征使其成为天然气的还原剂使用于防止出现氧化的生产中。

3.我国氯碱企业中氢气的应用越来越被重视,氯碱企业的氢气具有成本优势,氯碱企业可以利用氢气加快本企业氢产品的开发与利用、利用氢气满足本企业的供热需要、对氢气产品进行深加工,满足下游用户的各种需求。但现有氯碱企业所产生的副产氢气大部分都用于直接放空,造成氢气能源的浪费,而且在氢气直接放空的过程中,存在安全风险性,如何将副产氢气能源进行循环利用的问题亟待解决。

4.现有公布号为cn112499647a的中国发明申请公开了一种氢气回收工艺,包括以下步骤,s1、采用氢气和氮气配制为原料气,在合成塔内合成气氨;s2、将气氨冷却降温,得到液氨,并将液氨减压注入液氨储槽,在降压过程中,驰放气从液氨中析出;s3、将驰放气通入氢气回收系统回收驰放气中的氢气;s4、将回收的氢气加压后循环至原料气的配制。该发明具有提升氢气的利用率优点。

5.但副产氢气通常还含有水分子,而水分子会影响氢气的纯度,故申请人认为现有的氢气回收技术具有无法彻底干燥水分子的缺陷。

技术实现要素:

6.为了改善副产氢气循再利用时氢气中含有水分子的情况,本发明提供了一种副产氢气压缩充装生产工艺。

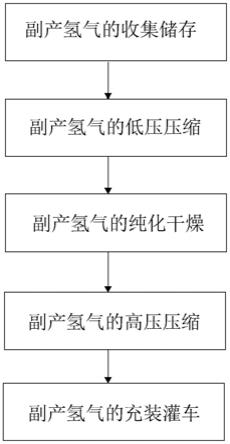

7.本发明的上述发明目的是通过以下技术方案得以实现的:一种副产氢气压缩充装生产工艺,生产工艺包括如下步骤:s1、副产氢气的收集储存;s2、副产氢气的低压压缩;s3、副产氢气的干燥:将经过低压压缩过的低压副产氢气进行干燥处理,干燥后氢气的露点小于

‑

60℃;s4、副产氢气的高压压缩;s5、产品氢气的充装。

8.通过采用上述技术方案,副产氢气中通常含有大量水分子,经过干燥处理后,水分子被脱去。本方案可以有效提高副产氢气的纯度,使得副产氢气能源更好地进行循环利用。

9.本发明进一步设置为:所述步骤s2和步骤s3之间还具有步骤副产氢气的纯化,所

述副产氢气的纯化为:将经过压缩后的低压氢气先通过过滤去除油雾,再通过催化工艺去除氧气。

10.通过采用上述技术方案,某些行业的副产氢气中有可能还会含有油雾和氧气,经过除油、除氧工艺后,副产氢气的纯度更高。

11.本发明进一步设置为:所述步骤副产氢气的纯化结束时,副产氢气中的油含量低至2 mg/kg以下,副产氢气中的氧气含量低至2 mg/kg以下。

12.通过采用上述技术方案,达到了更低的油雾、氧气含量标准,可进一步提高副产氢气的纯度。

13.本发明进一步设置为:所述步骤s1副产氢气的收集储存:将副产氢气通过管道进行输送至氢气气柜进行收集和存储,氢气气柜置于离子膜电解工序的末端,或设置于离子膜电解工序的前后工序的间隔中。

14.通过采用上述技术方案,采用氢气气柜进行缓冲收集,提高安全度,避免了副产氢气直接大量冲入下一环节中。氢气气柜置于离子膜电解工序的末端,可以避免副产氢气直接放空造成氢气能源的浪费,避免在氢气直接放空过程中的安全问题。氢气气柜设置于离子膜电解工序的前后工序的间隔中,氢气气柜达到了隔离前后工序的作用,既保护了电解系统的氢气正压供应,又能确保供氢的稳定性。

15.本发明进一步设置为:所述步骤s2副产氢气的低压压缩:将经过氢气气柜缓冲后的副产氢气输送至氢气低压压缩机进行压缩,经过三级压缩,压缩后的低压氢气压力需为0.85mpa。

16.通过采用上述技术方案,降低副产氢气的压力,从而降低副产氢气进入干燥的速度,这样正在进行干燥的副产氢气脱水更充分,副产氢气的纯度更高。

17.本发明进一步设置为:所述步骤s4副产氢气的高压压缩:将经过干燥纯化系统处理后的氢气输送至氢气高压压缩机内进行压缩,经过四级压缩,压缩后的高压氢气压力需为20.0mpa。

18.通过采用上述技术方案,产品氢气充装时需要较高的压力并、需要提高存储能力,故需要逐级提高经过纯化干燥的氢气的压力,这样的工艺过程安全性高。

19.本发明进一步设置为:所述步骤s5产品氢气的充装:将经过低压压缩、干燥纯化、高压压缩处理后的产品氢气充装至氢气管束式集箱内,产品氢气充装压力为20.0mpa,流量为2800nm3/h,产品氢气含量为99.4%、氮气的体积含量为0.6%、露点小于

‑

60℃。

20.通过采用上述技术方案,提供了一种安全的产品氢气充装方式,整个过程更安全,产品氢气质量不受影响,纯度好。

21.本发明进一步设置为:所述步骤s3副产氢气的干燥中,低压副产氢气通过变压吸附式的氢气干燥装置进行脱水干燥,氢气干燥装置包括塔体、进气结构、压缩结构、干燥盒、冷凝结构、出气结构和排液结构,所述进气结构、出气结构分别位于塔体外部侧面和顶端,所述压缩结构位于塔体内上部,所述干燥盒位于塔体内、压缩结构的上部,所述冷凝结构位于塔体内下部,所述排液结构位于塔体底部;所述副产氢气从进气结构进入塔体,被压缩结构压向冷凝结构,副产氢气的水分子冷凝为水滴下沉至塔体底部,压缩结构复位,脱水的副产氢气上升,经过干燥盒干燥后,通过出气结构排出塔体,最后开启排液结构排出塔体底部的水分。

22.通过采用上述技术方案,干燥盒、冷凝结构分别对副产氢气进行了两次脱水,干燥后的副产氢气可以获得更低的露点。

23.综上所述,本发明具有如下有益效果:1、本发明是针对于副产氢气的压缩充装工艺,副产氢气中一般带有较多杂质需要去除,而本发明将现有氯碱厂内离子膜生产车间内产生的副产氢气进行收集,经过氢气低压压缩、氢气纯化干燥、氢气高压压缩,最后充装后进行装车。其中,干燥纯化工艺有效提高了副产氢气的纯度。

24.2、本发明的进行是在氯碱企业的现场,故员工的安全性非常重要,本发明采用两段共七级的氢气压缩充装有效提高了副产氢气生产过程的安全性。

25.3、本发明对氯碱厂内离子膜生产车间内产生氢气能源进行了循环利用。本发明可将高压氢气作为产品进行外售进一步产生经济效益。

附图说明

26.图1是生产工艺流程框图。

27.图2是干燥装置整体示意图。

28.图3是干燥装置剖视示意图。

29.图4是图3中a部放大图。

30.图5是干燥盒结构示意图。

31.附图标记说明:1、塔体;2、进气结构;21、进气管;22、进气阀;3、压缩结构;31、气缸;32、推动杆;33、塞体;34、开关件;35、第一连接板;36、第二连接板;37、第三连接板;38、缓冲弹簧;39、压柱;4、干燥盒;41、气孔;5、冷凝结构;51、冷凝水箱;52、冷凝管;6、出气结构;61、出气管;7、排液结构;71、排液管;72、排液阀;8、夹层;9;第二夹层;10、管道。

具体实施方式

32.以下结合附图对本发明作进一步详细说明。

33.本实施例再次利用的气体主要来自于离子膜电解工序的正压氢气,供气压力约0.008mpa。

34.如图1所示,为本实施例公开的一种副产氢气压缩充装生产工艺,其整体工艺步骤如下:s1、副产氢气的收集储存:将副产氢气通过管道进行输送至氢气气柜进行收集和存储,氢气气柜置于离子膜电解工序的末端,或设置于离子膜电解工序的前后工序的间隔中。氢气气柜的有效容积为800nm3,气柜的密封采用水封。氢气气柜既可以将副产的氢气进行集中存储,同时也可以将离子膜电解工序前后工序通过气柜进行隔离,既保护了电解系统的氢气正压供应,又能确保供氢的稳定性。

35.s2、副产氢气的低压压缩:将经过氢气气柜缓冲后的副产氢气输送至氢气低压压缩机进行压缩,氢气低压压缩机为两列对称平衡式往复机,压缩级数为三级,经过三级压缩后的氢气压力达到0.85mpa。

36.s3、副产氢气的纯化干燥:将经过氢气低压压缩机压缩后的0.85mpa的副产氢气送入至干燥纯化的设备进行除油、除氧及脱水。除油可以采用过滤器,氧气可以采用催化工艺

去除,脱水可以采用变压吸附的干燥装载实现。经过纯化干燥处理后油含量可以降低至2 mg/kg以下、氧气含量可以降低至2 mg/kg以下、氢气露点小于

‑

60℃。

37.s4、副产氢气的高压压缩:将经过干燥纯化系统处理后的氢气输送至氢气高压压缩机内进行压缩,氢气高压压缩机为两列对称平衡式往复机,压缩级数为四级,经过四级压缩后的氢气压力达到20.0mpa。

38.s5、产品氢气的充装灌车:将经过低压压缩、干燥纯化、高压压缩处理后的产品氢气充装至氢气管束式集箱内,产品氢气充装压力为20.0mpa,流量为2800nm3/h,含量为99.4%、氮气的体积含量为0.6%、露点小于

‑

60℃。灌车时可设置多辆充装集装车位。

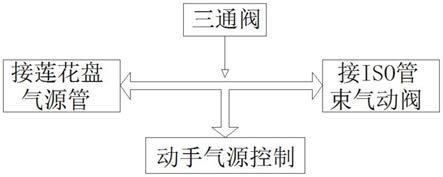

39.如图2、3所示,为了便于副产氢气进行干燥,本实施例还专门提供了一种专用的氢气干燥装置。氢气干燥装置包括塔体1、进气结构2、压缩结构3、干燥盒4、冷凝结构5、出气结构6和排液结构7,进气结构2、出气结构6分别位于塔体1外部侧面和顶端,压缩结构3位于塔体1内上部,干燥盒4位于塔体1内、压缩结构3的上部,冷凝结构5位于塔体1内下部,排液结构7位于塔体1底部。副产氢气从进气结构2进入塔体1,被压缩结构3压向冷凝结构5,副产氢气的水分子冷凝为水滴下沉至塔体1底部,压缩结构3复位,脱水的副产氢气上升,经过干燥盒4干燥后,通过出气结构6排出塔体1,最后开启排液结构7排出塔体1底部的水分。

40.如图2、3所示,进气结构2包括进气管21和进气阀22。进气管21设置在塔体1侧面的上部,进气管21上设置进气阀22。副产氢气从进气口进入塔体1内部。

41.如图2、3所示,压缩结构3包括气缸31、推动杆32和塞体33。气缸31设置于塔体1顶端,气缸31的活塞深入塔体1内部,推动杆32与活塞轴连接,推动杆32的另一端连接塞体33。塞体33直径与塔体1内壁面相靠近,塞体33外部套设有密封圈,使得副产氢气不容易从塞体33与内壁面之间的缝隙通过。

42.如图3、5所示,干燥盒4设置于塞体33上靠近气缸31一侧。干燥盒4内中空,设置有若干干燥球。干燥盒4两侧设有若干让氢气通过的气孔41。

43.如图3、4所示,塞体33上对称设置有两个开关件34,两个开关件34与塞体33之间为铰接关系。开关件34包括有第一连接板35、第二连接板36、第三连接板37,第一连接板35与第二连接板36的一端垂直连接,第二连接板36的另一端与第三连接板37垂直连接。铰接点设置在第二连接板36和第三连接板37连接位置处。塞体33上设有供氢气通过的通孔,第一连接板35闭合于该通孔上。为了提高密封性,通孔与第一连接板35设计为多层阶梯状的闭合关系。第三连接板37位于塞体33内部,第三连接板37与塞体33之间设有缓冲弹簧38。一根压柱39通过干燥盒4的气孔41垂直穿设在干燥盒4上,压柱39一端朝向塔体1顶部,另一端抵压在第三连接板37远离缓冲弹簧38的一面。当压柱39受到塔体1的顶压,压柱39会推动第三连接板37翘起,从而使得第一连接板35被打开。

44.如图2、3所示,冷凝结构5包括冷凝水箱51和冷凝管52。冷凝水箱51设置在塔体1的底部侧面,冷凝管52伸入到塔体1内部,并在塔体1下端呈现s形盘绕设置。进入塔体1后的副产氢气被压缩结构3推送至冷凝管52处,副产氢气中的水分子遇冷变成水滴下沉落入塔底。冷凝结构5上方设有两个挡块,以防止压缩结构直接冲撞冷凝管52,以延长冷凝管52使用寿命。

45.为了形成负压环境,在塔体1中部设有抽真空泵,在干燥开始之前,对塔体1内的空气预抽真空。

46.如图2、3所示,出气结构6为出气管61,位于塔体1内壁顶端。排液结构7为排液管71和排液阀72,设于塔体1底端。排液管71可与冷凝水箱51连接,使水滴回流至冷凝水箱51再利用。

47.工作时,副产氢气从进气管21进入塔体1,被压缩结构3推送至塔体1内部下端,经冷凝管52冷凝,此时副产氢气中的水分子遇冷变成水滴下沉落入塔底。气缸31随后回缩,在气缸31回缩过程中,压柱39逐步靠近塔体1,直至最后被塔体1顶部顶压,此时,压柱39的另一端压动第三连接板37翘起,第三连接板37带动第一连接板35翘起,开关件34从而被打开。氢气从通孔通过,升入干燥盒4内进行二次脱水。最后经过干燥盒4后从出气管61排出。

48.为了提供能源的利用率,如图5所示,干燥盒4外壳为夹层8,夹层8里设有供未经过干燥处理的副产氢气进、出的管道10。如果是还在生产线上直接通入的副产氢气,一般带有热量带入夹层8,该热量可以预热干燥盒4,加快上述过程中副产氢气的干燥速度,并提升干燥效果。

49.同时,如图2所示,在塔体1的进气管21外层也可设置第二夹层9,第二夹层899内设置供冷凝水进出的管道10。该第二夹层9为进气管21的氢气进行预冷,可以加快水分子在塔体1内的降温速度。

50.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。