1.本技术涉及电厂脱硫废水处理技术领域,特别是涉及一种脱硫废水处理系统以及脱硫废水处理方法。

背景技术:

2.电厂脱硫多以石灰石

‑

石膏湿法脱硫工艺为主,该工艺技术成熟、适应性强,但因循环过程中氯离子与重金属的富集会极大程度的影响脱硫效率和石膏品质,因此脱硫系统需定期排放脱硫废水,而排放的脱硫废水具有弱酸性、悬浮物含量高、含盐量高的特性,直接排放会造成环境污染,进而各厂设置了三联箱针对脱硫废水进行处理排放。但脱硫废水进行处理排放的方式随着近年来“水十条”的颁布实施受到了限制,因此火电厂作为用排水大户,在水资源约束与排放限制方面的压力骤然提高,加快落实深度节水和废污水“零排放”成为必然选择。

3.当前,我国火电厂脱硫废水“零排放”技术主要有以下两条路线:第一条路线为“预处理 膜法浓缩 蒸发结晶”,该技术较为成熟,但前期预处理需要加药,加药量需根据脱硫废水水质的波动而不断变化,一旦加药量未准确控制易引发膜元件污堵,造成较高的更换维护费用;第二条路线为“热法浓缩技术 烟道喷雾干燥”,该技术无需对脱硫废水进行预处理,直接进行负压蒸发浓缩实现部分水的回用,浓缩剩余的少量废水直接喷入烟道或建立旁路干燥塔抽取部分烟气进行脱硫废水的固化零排,其利用烟气余热实现了脱硫废水零排的目标,但直喷烟道技术易使烟道腐蚀或积灰堵塞,旁路烟道技术不仅需要新建一套蒸发塔设备,还会因抽取的烟气位置不同对锅炉效率造成不同程度的影响。

4.因现阶段旁路烟道技术主要通过利用空预器前的高温烟气或除尘器前的低温烟气,若抽取空预器前高温烟气作为热源进行脱硫废水零排时,抽取的烟气量虽然少,但会降低电厂锅炉效率;若抽取除尘器前的低温烟气则所需的烟气量大,增大电厂的发电煤耗。

5.因此,为避免预处理 膜浓缩 蒸发结晶技术中高昂的投资与运行费用,主要选取热法浓缩技术 烟道喷雾技术,但现有处理浓缩后剩余少量脱硫废水的技术中,大多数利用的是低温烟气进行固化零排,该技术存在积灰堵塞烟道或烟道腐蚀的风险。

6.因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

7.本技术的目的在于提供一种脱硫废水处理系统来克服或至少减轻现有技术的至少一个上述缺陷。

8.为实现上述目的,本技术提供了一种脱硫废水处理系统,所述脱硫废水处理系统包括:

9.空预器,所述空预器包括底部高温气体排气空间;

10.脱硫废水排水管,所述脱硫废水排水管的排水端与所述高温气排气空间连通,脱硫废水自所述脱硫废水排水管进入至所述高温气排气空间内。

11.可选地,所述脱硫废水处理系统进一步包括:

12.废水存储装置,所述废水存储装置的出水端与所述脱硫废水排水管的进水端连通,所述废水存储装置内存储有脱硫废水。

13.可选地,所述脱硫废水处理系统进一步包括:

14.加热装置,所述加热装置包裹所述脱硫废水排水管,用于对所述脱硫废水排水管内流经的脱硫废水进行加热。

15.可选地,所述脱硫废水处理系统进一步包括:

16.增压泵,所述增压泵的输入端与所述废水存储装置的出水端连接,所述增压泵的输出端与所述脱硫废水排水管的进水端连通,所述增压泵用于将所述废水存储装置内的脱硫废水增压后泵入所述脱硫废水排水管。

17.可选地,所述脱硫废水处理系统进一步包括:

18.雾化喷嘴,所述雾化喷嘴的数量为多个,各个所述雾化喷嘴均设置于进入空预器的部分脱硫废水排水管上。

19.可选地,所述脱硫废水排水管采用可伸缩软管制成。

20.可选地,所述空预器上设置有观察窗,用于观察空预器内的高温气体排气空间内脱硫废水雾化及固化的情况。

21.可选地,所述喷嘴包括第一进水口、第二进水口以及第一出水口,所述第一出水口、第一进水口以及第二进水口互相连通;

22.所述第一进水口与所述脱硫废水排水管连通;

23.所述脱硫废水处理系统进一步包括清洗水管道,所述清洗水管道与所述第二进水口连通。

24.本技术还提供了一种脱硫废水处理方法,用于如上所述的脱硫废水处理系统,所述脱硫废水处理方法包括:

25.将脱硫废水排水管内的脱硫废水排入至空预器底部的高温排气空间内,以通过高温排气空间内的较高温的气体对所述脱硫废水进行固化。

26.可选地,所述脱硫废水处理方法进一步包括:

27.在脱硫废水排水管内的脱硫废水排入至空预器底部的高温排气空间过程中,通过加热装置为脱硫废水排水管内流经的脱硫废水进行加热。

28.本技术的脱硫废水处理系统直接将脱硫废水喷入空预器中,且喷入的是已完成换热的空预器底部的烟气侧高温气体中,采用这种方式,利用了空预器回转换热的性能,因空预器中烟气流经方向是从上至下的,空气流经方向是从下至上的,因此空预器上部的烟气温度较下部高,考虑到空预器主要结构分布为烟气侧、空气侧和密封侧,其中1/2为烟气侧,30%~40%为空气侧,其余为密封区,当被空气冷却的换热板通过转轴转入烟气侧时,换热板被加热,低温烟气被排出,但该冷却的换热板在刚开始转入烟气侧时与烟气的温差最大,换热最快,流经空预器的烟气温度最低,随着换热板的旋转,换热板与烟气的温差越来越小,则换热越来越少,流经空预器要排出的烟气温度越来越高,本技术利用此部分较高温度的烟气进行脱硫废水的浓缩,既不会造成空预器前未换热的高温烟气消耗,又不会因排出空预器的全部混合的低温烟气温度低而影响废水蒸发。

附图说明

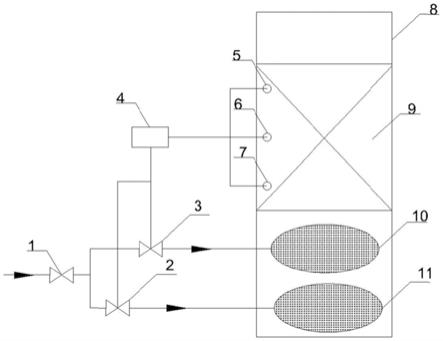

29.图1是根据本技术第一实施例的脱硫废水处理系统的结构示意图。

30.图2是根据本技术第一实施例的脱硫废水处理系统的另一结构示意图。

31.附图标记:

32.1、空预器;11、高温气体排气空间;2、脱硫废水排水管;3、废水存储装置;4、加热装置;5、增压泵;6、雾化喷嘴;61、第一进水口;62、第二进水口;63、第一出水口;7、清洗水管道;8

‑

观察窗。

具体实施方式

33.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

34.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

35.图1是根据本技术第一实施例的脱硫废水处理系统的结构示意图。图2是根据本技术第一实施例的脱硫废水处理系统的另一结构示意图。

36.如图1以及图2所示的脱硫废水处理系统包括空预器1以及脱硫废水排水管2,其中,空预器1包括底部高温气体排气空间11;脱硫废水排水管2的排水端与高温气排气空间11连通,脱硫废水自脱硫废水排水管进入至高温气排气空间11内。

37.本技术的脱硫废水处理系统直接将脱硫废水喷入空预器中,且喷入的是已完成换热的空预器底部的烟气侧高温气体中,采用这种方式,利用了空预器回转换热的性能,因空预器中烟气流经方向是从上至下的,空气流经方向是从下至上的,因此空预器上部的烟气温度较下部高,考虑到空预器主要结构分布为烟气侧、空气侧和密封侧,其中1/2为烟气侧,30%~40%为空气侧,其余为密封区,当被空气冷却的换热板通过转轴转入烟气侧时,换热板被加热,低温烟气被排出,但该冷却的换热板在刚开始转入烟气侧时与烟气的温差最大,换热最快,流经空预器的烟气温度最低,随着换热板的旋转,换热板与烟气的温差越来越小,则换热越来越少,流经空预器要排出的烟气温度越来越高,本技术利用此部分较高温度的烟气进行脱硫废水的浓缩,既不会造成空预器前未换热的高温烟气消耗,又不会因排出空预器的全部混合的低温烟气温度低而影响废水蒸发。

38.参见图1,在本实施例中,脱硫废水处理系统进一步包括废水存储装置3,废水存储装置3的出水端与脱硫废水排水管2的进水端连通,废水存储装置3内存储有脱硫废水。

39.参见图1,在本实施例中,脱硫废水处理系统进一步包括加热装置4,加热装置4包

裹脱硫废水排水管2,用于对脱硫废水排水管2内流经的脱硫废水进行加热。

40.采用这种方式,脱硫废水在进入至高温气排气空间前先进行预热,预热温度为废水的沸点温度,保证废水喷入空预器后直接汽化,加速汽化时间,减少废水升温的时间

41.在本实施例中,脱硫废水处理系统进一步包括增压泵5,增压泵5的输入端与废水存储装置3的出水端连接,增压泵5的输出端与脱硫废水排水管的进水端连通,增压泵5用于将废水存储装置3内的脱硫废水增压后泵入所述脱硫废水排水管。

42.通过增压泵使脱硫废水带压进入空预器,保证废水的雾化效果,进而保证废水在较短时间内完成汽化。

43.参见图1,在本实施例中,脱硫废水处理系统进一步包括雾化喷嘴6,雾化喷嘴6的数量为多个,各个雾化喷嘴6均设置于进入空预器的部分脱硫废水排水管上。。

44.通过多个雾化喷嘴可以多方位的将脱硫废水喷入至高温气排气空间,从而可以最大程度利用高温气排气空间内的高温气体。

45.参见图1,在本实施例中,脱硫废水排水管采用可伸缩软管制成。

46.采用伸缩式的软管,能够保证在电厂进行正常的空预器清洗时喷雾管道可收回,不影响清洗的进行。

47.可以理解的是,在其他实施例中,脱硫废水排水管还可以采用多节伸缩式管道,此时,管道可以采用硬式管道。

48.参见图1,在本实施例中,空预器上设置有观察窗8,用于观察空预器内的高温气体排气空间内脱硫废水雾化及固化的情况。

49.通过在空预器喷雾口位置设置观察口,时刻观察脱硫废水的雾化及固化效果,避免出现废水以液滴的形式直接落入下方灰斗,造成灰斗内的积灰板结。

50.参见图1,在本实施例中,雾化喷嘴包括第一进水口61、第二进水口62以及第一出水口63,第一出水口63、第一进水口61以及第二进水口62互相连通;第一进水口61与脱硫废水排水管2连通;脱硫废水处理系统进一步包括清洁水提供管道7,清洁水提供管道7与第二进水口62连通。

51.采用这种结构,雾化喷嘴连接两路管道,一路为脱硫废水,用于脱硫废水的雾化;一路为清洗水管道,用于对喷嘴进行清洗(系统的自清洗装置),防止喷嘴被结晶盐污堵。

52.在一个实施例中,喷雾管设置成人字形屋脊形式,保证脱硫废水分布,防止脱硫废水直接落入灰斗。

53.在本实施例中,雾化喷嘴进一步包括第一电磁阀以及第二电磁阀,第一电磁阀设置在第一进水口,第一电磁阀能够截断或连通第一进水口与脱硫废水排水管的连通;第二电磁阀设置在第二进水口,第二电磁阀能够截断或连通第二进水口与清洁水提供管道的连通。

54.通过第一电磁阀以及第二电磁阀的控制,可以防止脱硫废水进入至清洁水提供管道或防止清洁水进入脱硫废水管道。

55.在本实施例中,空预器1采用三分仓回转式空预器,该空预器是一种蓄热式空预器,转子旋转时,烟气和空气交替经过蓄热元件,烟气流过时,受热面吸热,转到空气测受热面再放热,将空气加热,依此循环。因经过空气冷却后的蓄热元件旋转进入烟气侧进行加热,随着蓄热元件的旋转,受热面的温度不断升高,即流过的烟气温降越来越小,流出通道

的烟气温度越来越高,烟气温度最高的地方位于高温气排气空间11内。

56.本技术通过利用烟气余热实现了脱硫废水的固化零排,节省了蒸发结晶所需的蒸汽耗量,节约了运行成本;无需进行干燥塔的建设,节省了初期投资和占地;在保证了脱硫废水的零排需求的条件下,最大程度的减少了对电厂锅炉效率的影响。

57.本技术还提供了一种脱硫废水处理方法,用于如上所述的脱硫废水处理系统,所述脱硫废水处理方法包括:

58.将脱硫废水排水管内的脱硫废水排入至空预器底部的高温排气空间内,以通过高温排气空间内的较高温的气体对所述脱硫废水进行固化。

59.在本实施例中,脱硫废水处理方法进一步包括:

60.在脱硫废水排水管内的脱硫废水排入至空预器底部的高温排气空间过程中,通过加热装置为脱硫废水排水管内流经的脱硫废水进行加热。

61.本技术的脱硫废水处理系统直接将脱硫废水喷入空预器中,且喷入的是已完成换热的空预器底部的烟气侧高温气体中,采用这种方式,利用了空预器回转换热的性能,因空预器中烟气流经方向是从上至下的,空气流经方向是从下至上的,因此空预器上部的烟气温度较下部高,考虑到空预器主要结构分布为烟气侧、空气侧和密封侧,其中1/2为烟气侧,30%~40%为空气侧,其余为密封区,当被空气冷却的换热板通过转轴转入烟气侧时,换热板被加热,低温烟气被排出,但该冷却的换热板在刚开始转入烟气侧时与烟气的温差最大,换热最快,流经空预器的烟气温度最低,随着换热板的旋转,换热板与烟气的温差越来越小,则换热越来越少,流经空预器要排出的烟气温度越来越高,本技术利用此部分较高温度的烟气进行脱硫废水的浓缩,既不会造成空预器前未换热的高温烟气消耗,又不会因排出空预器的全部混合的低温烟气温度低而影响废水蒸发。

62.在本实施例中,当脱硫废水排水管内的脱硫废水排完后,关闭第一电磁阀,打开第二电磁阀,使清洁水提供管道内的清洁水冲洗所述雾化喷嘴。

63.采用这种方式,可以通过清洁水提供管道内的清洁水冲洗雾化喷嘴,从而防止喷嘴被结晶盐污堵。

64.最后需要指出的是:以上实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。