1.本技术涉及机械装备寿命与可靠性试验技术领域,具体地涉及一种动力角传感器磨损试验装置的优化方法。

背景技术:

2.动力角传感器的主要功能是用来测量飞机在飞行中的局部迎角、侧滑角信号,并将其转换为电压信号,输送给极限信号计算机和大气数据计算机。传感器的气动部件是一个质量平衡式风标,如果它的楔形截面的对称线平行于气流的方向,则作用于风标上的两个气动力相等,作用于转轴上的力矩为零,风标则停留在此平衡位置。风标的偏转带动电刷移动,采样电位计上与转角成正比的电压信号。

3.电位计

‑

电刷组件是动力角传感器的主要耗损部位,在寿命与可靠性试验中,主要通过风标摆动磨损试验来实现,即驱动风标在产品工作角度范围内进行往复摆动。其往复摆动角度必须精确控制,以防止超行程带来的风标组件撞击止动部件,其最大偏转速度也应精确控制,以防止电位计组件因运动速度过快产生加速磨损。

4.现有动力角传感器磨损试验装置设计主要依靠经验,没有成熟的设计方法,这使得对保证动力角传感器风标组件的偏转角度和偏转速度的精度控制变得十分困难。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的是提出一种用于动力角传感器磨损试验的曲柄连杆机构的优化方法,根据被试产品的尺寸和被试产品的风标组件的摆动范围θ,依次确定被试产品、风标夹、驱动电机以及电机摆臂和连杆的位置以及连杆机构的各部分尺寸,通过迭代驱动电机的位置和连杆机构各部分的尺寸,最终完成动力角传感器磨损试验装置中曲柄连杆机构的快速、准确定位和设计。

6.为实现上述目的,本发明提供了一种动力角传感器磨损试验装置的优化方法,其包括以下步骤:

7.步骤1:动力角传感器磨损试验装置包括底板和支座,将所述支座固定连接在所述底板上,将被试产品固定安装在所述支座上,所述被试产品包括风标组件和壳体组件,获得所述风标组件的轴心在水平面的投影点,当被试产品的数量为1时,所述风标组件的轴心在水平面的投影点为a点,当被试产品的数量为2时,所述风标组件的轴心在水平面的投影点分别为a点和b点;

8.步骤2:所述动力角传感器磨损试验装置还包括风标夹,利用所述风标夹的夹持部夹紧所述风标组件,根据所述风标组件的尺寸、摆动范围θ和风标夹的尺寸确定所述风标夹的铰接部的轴心在水平面的投影点,当被试产品的数量为1时,所述风标夹的铰接部的轴心在水平面的投影点为c点和c

′

点,当被试产品的数量为2时,所述风标夹数量为2,所述2组风标夹的铰接部的轴心在水平面的投影点分别为c点和c

′

点以及e点和e

′

点;

9.步骤3:所述动力角传感器磨损试验装置还包括连杆机构、驱动电机和电机支座,

所述连杆机构包括风标夹、连杆和电机摆臂,所述风标夹的铰接部与所述连杆的第一端通过铰链活动连接,按照优化方法确定所述驱动电机的位置和所述连杆的长度,当被试产品的数量为1时,所述优化方法具体包括以下步骤:

10.步骤31:连接所述步骤2获得的c点和c

′

点,获得线段cc

′

以及线段cc

′

的中点t,连接所述a点和t点并从所述t点沿着at方向绘制延长线tt

′

,分别过所述c点和c

′

点做at的平行线,所述平行线与所述线段cc

′

的延长线将所述c点为坐标原点的平面以及所述c

′

点为坐标原点的平面分别划分为四个区域,所述四个区域中由所述a点、c点和c

′

点组成的三角形所在的区域旋转180度后所在的区域为阴影区域;

11.步骤32:所述驱动电机的输出轴的轴心在水平面的投影记为o点,使所述o点落在所述阴影区域,并且使所述o点与a点之间的距离大于等于所述a点与c点之间距离的2倍;根据驱动电机的尺寸和所述o点的位置要求,确定所述驱动电机的安装位置,所述驱动电机安装在所述电机支座上,所述电机支座固定连接在所述底板上;

12.步骤33:根据所述步骤2和32获得的c点、c

′

点和o点获得圆,所述c点、c

′

点和o点落在所述圆上,所述步骤31中获得的延长线tt

′

与所述圆的交点为m点;

13.步骤34:根据所述步骤2和32获得的c点、c

′

点和o点获得线段oc和线段oc

′

,过所述步骤33获得的m点作所述线段oc和线段oc

′

中长度大的一条线段的垂线,获得垂足为d点;所述d点为所述连杆第二端与所述电机摆臂的铰接点在水平面的投影点,根据所述c点、c

′

点和d点的位置确定所述连杆的长度;

14.当被试产品的数量为2时,所述优化方法具体包括以下步骤:

15.步骤31

′

:使所述步骤2获得的c点和c

′

点以及所述e点和e

′

点四点共线,连接所述c点和e点,获得线段ce;

16.步骤32

′

:所述驱动电机的输出轴的轴心在水平面的投影记为o点,使所述o点位于所述线段ce上,根据驱动电机的尺寸和所述o点的位置要求,确定所述驱动电机的安装位置,所述驱动电机安装在所述电机支座上,所述电机支座固定连接在所述底板上;

17.步骤33

′

:所述连杆的数量为2,将所述连杆的第二端相互铰接后与所述电机摆臂的铰接点在水平面的投影点记为d点,使所述o点与所述d点之间距离最短,确定所述连杆的长度,将所述连杆置于所述电机摆臂上方,所述电机摆臂的驱动端安装孔与所述驱动电机的输出轴通过紧定螺钉固定连接;

18.步骤4:判断所述动力角传感器磨损试验装置的各部分尺寸是否满足尺寸要求:

19.l1≤l220.l1≤l0/2

21.l1≤s

22.l1 l3≤l2 s

23.式中:当被试产品的数量为1时,l1为o点和d点之间距离;l2为c点和d点之间距离;s为a点和c点之间距离;l0和l3为o点和a点之间距离;

24.式中:当被试产品的数量为2时,l0为a点和b点之间距离;l1为o点和d点之间距离;a点和c点之间距离以及b点和e点之间距离为s;c点和d点之间距离以及d点和e点之间距离为l2;a点和o点之间距离以及b点和o点之间距离为l3;

25.如果所述动力角传感器磨损试验装置的各部分尺寸不满足所述尺寸要求,重新执

行步骤3,如果所述动力角传感器磨损试验装置的各部分尺寸满足所述尺寸要求,完成动力角传感器磨损试验装置的优化。

26.可优选的是,所述支座与所述底板通过螺栓固定连接,所述支座包括上、下两块,所述支座上端开有螺纹孔,所述被试产品通过自身的腰形孔用螺栓拧紧在所述支座上;所述底板和支座均采用板材进行机械加工,并进行表面阳极化处理。

27.可优选的是,所述风标夹的夹持部用于安装螺栓夹紧所述风标组件,所述风标夹的铰接部安装铜衬套后与所述连杆进行铰链活动连接;所述风标夹和连杆均采用板材进行机械加工,并进行表面阳极化处理。

28.可优选的是,所述电机支座与所述底板通过螺栓固定连接,所述驱动电机通过自身的螺纹孔用螺栓拧紧在所述电机支座上,所述驱动电机为变频电机,用于驱动连杆机构;通过调节所述驱动电机转速实现所述风标组件摆动速度的调整,所述电机支座采用板材进行机械加工,并进行表面阳极化处理。

29.可优选的是,所述电机摆臂的驱动端安装孔用于连接所述驱动电机的输出轴,所述电机摆臂的铰接孔安装铜衬套后与所述连杆进行铰链活动连接;所述电机摆臂采用板材进行机械加工,并进行表面阳极化处理。

30.可优选的是,所述接近开关采用光电式接近开关,所述接近开关支座采用板材进行机械加工,并进行表面阳极化处理。

31.可优选的是,所述铰链活动连接采用锡青铜衬套作为滑动轴承,所述锡青铜衬套之间增加聚四氟乙烯垫片,使所述风标夹、连杆和电机摆臂之间的运动互不干涉,所述铰链活动连接采用自锁螺母锁紧,避免螺纹连接松动。

32.与现有技术相比,本发明的有益效果在于:

33.一方面,通过本发明所提供的动力角传感器磨损试验装置的优化方法进行连杆机构的各部分尺寸设计,方法简便。

34.另一方面,根据上述动力角传感器磨损试验装置的优化方法设计的动力角传感器磨损试验装置可以同时进行两个动力角传感器的磨损试验;并且,通过变频电机实现磨损速度调节,简单可靠。

附图说明

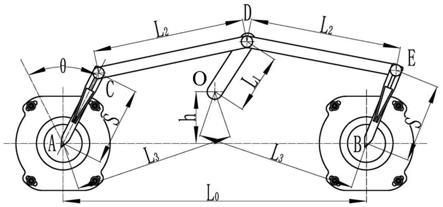

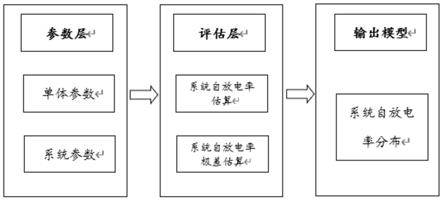

35.图1为本发明实施例的两个动力角传感器磨损试验装置的结构组成图;

36.图2为本发明实施例的风标夹结构图;

37.图3为本发明实施例中电机摆臂结构图;

38.图4为发明本实施例中铰链连接局部结构图;

39.图5为本发明实施例中两个动力角传感器磨损试验装置结构尺寸示意图;

40.图6为本发明实施例中作图法进行单个动力角传感器磨损试验装置的设计示意图;

41.图7为本发明实施例中驱动电机位置示意图;

42.图8为本发明实施例中两个动力角传感器磨损试验装置连杆运动示意图。

43.图中:

[0044]1‑

底板;2

‑

被试产品;3

‑

支座;4

‑

风标组件;5

‑

风标夹;6

‑

连杆;7

‑

接近开关;8

‑

电机

支座;9

‑

驱动电机;10

‑

电机摆臂;11

‑

接近开关支座;12

‑

壳体组件;13

‑

衬套;14

‑

螺母;15

‑

螺栓;51

‑

风标夹的夹持部;52

‑

风标夹的铰接部;101

‑

电机摆臂的驱动端安装孔;102

‑

电机摆臂的铰接孔。

具体实施方式

[0045]

以下,参照附图对本发明的实施方式进行说明。

[0046]

本发明实施例提供了一种动力角传感器磨损试验装置的优化方法,如图1

‑

8所示,具体步骤包括:

[0047]

步骤1:动力角传感器磨损试验装置包括底板1和支座3,将支座3固定连接在底板1上,将被试产品2固定安装在支座3上,被试产品2包括风标组件4和壳体组件12,壳体组件12内部具有壳体加热器、电位计组件、阻尼器、中心齿轮组件和电路板组件,风标组件4的轴心在水平面的投影记为a点。

[0048]

步骤2:动力角传感器磨损试验装置还包括连杆机构、驱动电机9和电机支座8,连杆机构包括风标夹5、连杆6和电机摆臂10,利用风标夹的夹持部51夹紧风标组件4,将风标夹的铰接部52与连杆6的第一端通过铰链活动连接,风标夹5与连杆6的铰接点在水平面的投影记为c点;将电机支座8固定连接在底板1上,将驱动电机9安装在电机支座8上,驱动电机9的输出轴的轴心在水平面的投影记为o点;将电机摆臂10的驱动端安装孔101与驱动电机9的输出轴通过紧定螺钉固定连接,将连杆6置于电机摆臂10上方,将连杆6的第二端与电机摆臂10的铰接孔102通过铰链活动连接,连杆6与电机摆臂10的铰接点在水平面的投影记为d点。

[0049]

对于被试产品2的数量为1的动力角传感器磨损试验装置,按照下述作图法确定步骤1、2中的a点、c点、o点和d点以及连杆机构各部分尺寸。

[0050]

步骤21:根据步骤1确定的a点、风标组件4的尺寸、摆动范围θ以及风标夹5的尺寸,获得风标组件4摆动到两个极限位置时风标夹5与连杆6的铰接点在水平面的投影c点和c

′

点,如图6所示;

[0051]

步骤22:连接c点和c

′

点,得到线段cc

′

以及线段cc

′

的中点t,连接a点和t点并从t点沿着at方向绘制延长线tt

′

,分别过c点和c

′

点做at的平行线,两条平行线与分别与线段cc

′

沿着两侧的延长线相交,并将以c点和c

′

点为坐标原点的平面分别划分为四个区域,在四个区域中将由a点、c点和c

′

点组成的三角形所在的区域旋转180度后所在的区域指定为阴影区域,如图7所示;

[0052]

步骤23:将电机支座8固定连接在底板1上,将驱动电机9安装在电机支座8上,初步确定驱动电机9的输出轴的轴心在水平面的投影o点,o点须落在上述阴影区域,并且o点与a点之间的距离应大于等于a点与c点之间距离的2倍;

[0053]

步骤24:利用c点、c

′

点和o点做圆,c点、c

′

点和o点均须落在圆上,将tt

′

与圆的交点记为m点,如图6所示,at与圆的交点为m

′

;

[0054]

步骤25:过m点作线段oc和线段oc

′

中长度大的一条线段的垂线,获得垂足为d点。

[0055]

对于被试产品2的数量为2的动力角传感器磨损试验装置,按照下述作图法确定步骤1、2中的a点、c点、o点和d点以及连杆机构各部分尺寸。此时支座3、风标夹5和连杆6数量均为2个,支座3包括第一支座和第二支座,风标夹5包括第一风标夹和第二风标夹,连杆6包

括第一连杆和第二连杆,如图8所示,步骤2具体为:

[0056]

步骤21’:两组风标组件4的轴心在水平面的投影分别为a点和b点,根据a点位置、风标组件4的尺寸、摆动范围θ以及第一风标夹的尺寸,获得风标组件4摆动到两个极限位置时第一风标夹与第一连杆的铰接点在水平面的投影c点和c

′

点;根据b点位置、风标组件4的尺寸、摆动范围θ以及第二风标夹的尺寸,获得风标组件4摆动到两个极限位置时第二风标夹与第二连杆的铰接点在水平面的投影e点和e

′

点,使c点和c

′

点以及e点和e

′

点共线;

[0057]

步骤22’:连接c点和e点,获得线段ce;

[0058]

步骤23’:将电机支座8固定连接在底板1上,将驱动电机9安装在电机支座8上,初步确定驱动电机9的输出轴的轴心在水平面的投影o点,o点须位于线段ce上,并且使o点与d之间距离最短。

[0059]

步骤3:判断动力角传感器磨损试验装置的各部分尺寸是否满足尺寸要求,如图5所示,即在步骤2中确定的各个投影点以及对应的连杆机构等各个部件的尺寸是否满足式(1)

‑

(4)的要求:

[0060]

l1≤l2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0061]

l1≤l0/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0062]

l1≤s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0063]

l1 l3≤l2 s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0064]

式中:当被试产品的数量为1时,l1为o点和d点之间距离;l2为c点和d点之间距离;s为a点和c点之间距离;l3和l0为o点和a点之间距离;

[0065]

当被试产品的数量为为2时,支座3、风标夹5和连杆6的数量均为2,两组风标组件4各自的轴心在水平面的投影分别为a点和b点,两组风标夹与连杆各自的铰接点在水平面的投影分别为c点和e点;l0为a点和b点之间距离;s为a点和c点之间距离或b点和e点之间距离;l1为o点和d点之间距离;l2为c点和d点之间距离或e点和d点之间距离;l3为a点和o点之间距离或b点和o点之间距离;

[0066]

如果动力角传感器磨损试验装置的各部分尺寸不满足式(1)

‑

(4)的尺寸要求,重新执行步骤2,如果动力角传感器磨损试验装置的各部分尺寸满足上述尺寸要求,完成动力角传感器磨损试验装置的优化。

[0067]

根据本发明的动力角传感器磨损试验装置的优化方法设计的具有两个被试产品的动力角传感器磨损试验装置的构型如图1所示,支座3安装于底板1上,用于固定被试产品2,风标夹5用于夹持被试产品2的风标组件4,风标夹5、连杆6、电机摆臂10与底板1构成平面连杆机构,其中电机摆臂10为驱动杆,风标夹5与风标组件4为摇杆。驱动杆带动摇杆在规定的角度范围内往复摆动,完成被试产品磨损试验。

[0068]

利用本发明提出的动力角传感器磨损试验装置的优化方法分别设计单台和两台被试产品用的试验装置进行试验,具体为:

[0069]

(1)单台被试产品试验

[0070]

单台被试产品磨损试验的装置尺寸设计采用如图6所示的作图法进行,具体为:

[0071]

s1:根据试验台空间固定被试产品2,根据被试产品结构尺寸确定风标组件4的轴心位置a点。

[0072]

s2:根据被试产品风标组件4的尺寸和摆动范围θ以及风标夹5的尺寸确定风标夹5

轴心的极限位置c点、c

′

点。

[0073]

s3:确定驱动电机9输出轴心位置o点,为避免连杆机构运动过程中发生干涉,o点应处于附图7所示阴影部分,并保证oa≥2ac,之后根据驱动电机9的尺寸确定其安装位置。

[0074]

s4:以o点、c点、c

′

点作圆,使其与风标组件4的摆动范围,即ac与ac

′

组成的扇形区域的中心线交于m、m

′

两点。

[0075]

s5:过远端交点m作oc的垂线,垂足为d点,其中:

[0076]

s=ac,l2=cd,l1=od,l3=oa。

[0077]

s6:判断各尺寸是否满足前述式(1)

‑

(4)的杆长要求。

[0078]

本发明还提供了根据上述动力角传感器磨损试验装置的优化方法设计的两个动力角传感器磨损试验装置,如图1所示,具体包括底板1和支座3,支座3安装于底板1上用于固定被试产品2,支座3与底板1通过螺栓固定连接,支座3包括上、下两块,该支座3上端开有螺纹孔,被试产品2通过自身的腰形孔用螺栓拧紧在支座3上;底板1和支座3均采用板材进行机械加工,并进行表面阳极化处理。

[0079]

动力角传感器磨损试验装置还包括连杆机构、驱动电机9和电机支座8,电机支座8与底板1通过螺栓固定连接,电机支座8上端开有螺纹孔,驱动电机9通过自身的螺纹孔用螺栓拧紧在电机支座8上,该驱动电机9选用变频电机,用于驱动连杆机构;通过调节驱动电机9转速实现风标组件4摆动速度的调整,电机支座8采用板材进行机械加工,并进行表面阳极化处理。连杆机构包括风标夹5、连杆6和电机摆臂10,如图2所示,风标夹5用于夹持风标组件4并驱动风标组件4偏转,风标夹5的夹持部51用于安装螺栓夹紧风标组件4,风标夹5的铰接部52安装铜衬套后与连杆6的第一端进行铰链活动连接;风标夹5和连杆6均采用板材进行机械加工,并进行表面阳极化处理。两个连杆6位于电机摆臂10上方,如图3、图4所示,连杆6的第二端与电机摆臂10的铰接孔102通过铰链活动连接,该铰链活动连接通过螺栓15连接两个连杆6和电机摆臂10,两个连杆6之间有衬套13,电机摆臂10的驱动端安装孔101用于连接驱动电机9的输出轴,并用紧定螺钉夹紧,电机摆臂10的铰接孔102安装铜衬套后与连杆6进行铰链活动连接,电机摆臂10的铰接孔102下方有螺母14;电机摆臂10作为连杆机构的主动杆,由驱动电机9驱动进行圆周运动,风标夹5与风标组件4为摇杆;电机摆臂10采用板材进行机械加工,并进行表面阳极化处理。上述铰链活动连接具体采用锡青铜衬套作为滑动轴承,提高其耐磨性,锡青铜衬套之间增加聚四氟乙烯垫片,使风标夹5、连杆6和电机摆臂10之间的运动互不干涉,并提高耐磨性,上述铰链活动连接采用自锁螺母锁紧,避免螺纹连接松动。

[0080]

上述连杆机构和底板1共同组成平面连杆机构,使被试产品2的风标组件4在额定角度内往复摆动,电机摆臂10作为主动杆带动上述摇杆在规定的角度范围内往复摆动,完成被试产品磨损试验。

[0081]

(2)2台被试产品试验

[0082]

2台被试产品同时试验时,电机输出轴心o必须位于两被试产品风标组件轴心极限位置连线ce上,如图8所示,具体为:

[0083]

s1’:固定驱动电机9的输出轴心在风标夹5轴心极限位置的连线ce上。

[0084]

s2’:按照前述杆长要求,确定od为最短。

[0085]

s3’:s=ac或be,l2=cd或de,l1=od,l3=oa或ob。

[0086]

动力角传感器磨损试验装置还包括接近开关7和接近开关支座11,接近开关支座11与底板1固定连接,接近开关7安装在接近开关支座11上,接近开关7用于记录被试产品2磨损次数。接近开关7采用光电式接近开关,接近开关支座11采用板材进行机械加工,并进行表面阳极化处理。

[0087]

下面提供一具体实施例说明本发明提出的动力角传感器磨损试验装置的优化方法设计的动力角传感器磨损试验装置,具体为:

[0088]

某型动力角传感器风标长度80mm,摆角范围

±

50

°

,运用本发明给出的方法设计2台被试产品同时工作的磨损试验装置。根据试验台大小确定件被试产品间距400mm,s=ac=78mm,通过作图法确定驱动电机的输出轴心位置在风标夹轴心极限位置的连线上,l2=cd=200mm,l1=od=ac=78mm。

[0089]

如本发明申请的附图所示,利用曲柄连杆机构通过驱动电机带动动力角传感器实现风标组件往复摆动,完成动力角传感器磨损试验的试验装置,具有设计简单、使用寿命长、摆动角度和速度便于控制的优点。与传统依赖经验的设计方法相比,本发明提出的动力角传感器磨损试验的试验装置的优化方法,明确了各杆尺寸的确定方法,能够有效避免机构死点,明确了各关键零件的材料,能够有效保证试验装置的使用寿命,并能实现风标组件的摆动角度和速度的精确控制。

[0090]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。