1.本发明属于复合材料制备技术领域,尤其是涉及一步法制备共挤木塑复合材 料的工艺及其设备。

背景技术:

2.常用的聚乙烯基木塑复合材料生产工艺是两步法。第一步是将植物纤维、聚 乙烯颗粒料、马来酸酐接枝聚乙烯、润滑剂等混合,加入平行双螺杆挤出机中塑 化造粒,制备木塑复合材料粒子,再将木塑复合材料粒子加入锥形双螺杆挤出机 中挤出成型,制备木塑复合材料型材,比如地板。

3.两步法的缺点在于:1、第一步用平行双螺杆挤出机预先塑化,能耗非常高; 2、第一步生产过程温度高,大于180摄氏度,植物纤维在高温下会释放大量的 水蒸气、抽提废气、木塑复合材料粉尘等,异味重,采用风送冷却尾气风量大, 处理成本高,而且火灾隐患大。

4.如果不使用平行双螺杆挤出机塑化,直接采用锥形双螺杆挤出成型,现有技 术存在以下问题:锥形双螺杆挤出机塑化能力弱,不能将植物纤维和聚乙烯颗粒 料塑化均匀,同时水蒸气等难以完全抽提,导致产品力学强度低、吸水率大、抗 冻融性能差。

技术实现要素:

5.本发明为了克服现有技术的不足,提供一步法制备共挤木塑复合材料的工艺 及其设备。

6.为了实现上述目的,本发明采用以下技术方案:一种一步法制备共挤木塑复 合材料的工艺,包括:将植物纤维粉末、塑料粉末、马来酸酐接枝聚乙烯粉末、 润滑剂粉末、抗氧剂粉末放入到混合设备内混合均匀后,加入共挤木塑复合材料 制造设备中挤出芯层;面层料加入单螺杆挤出机中;通过模具挤出成型;所述混 合设备包括第一桶体、第二桶体及第三桶体,所述第二桶体两端分别设有第一连 接环,所述第一桶体和所述第三桶体上分别设有与所述第一连接环相配合的第一 连接槽,所述第一桶体上设有用于驱动所述第二桶体转动的电机,所述第一桶体 内设有搅拌轴,所述第一桶体侧壁上设有第一连接块,所述第一连接块上活动连 接有第一支撑杆,所述第三桶体侧壁上设有第二连接块,所述第二连接块上活动 连接有第二支撑杆,所述第一支撑杆下方设有用于推动所述第一支撑杆往上运动 的液压缸;所述第一桶体上设有进料口,所述第三桶体底部设有出料口;所述混 合设备内的具体操作为:将植物纤维粉末、塑料粉末、马来酸酐接枝聚乙烯粉末、 润滑剂粉末、抗氧剂粉末从进料口处放入到第一桶体内,搅拌轴转动搅拌粉末, 此时粉末处于第一桶体内,粉末搅拌指定时长后,液压缸驱动第一支撑杆往上运 动,第一支撑杆推动第一桶体往上运动,第一桶体一端升起后第一桶体、第二桶 体及第三桶体处于倾斜状态,第一桶体内的粉末移动至第二桶体内,液压缸驱动 第一桶体一端下降,第一桶体、第二桶体及第三桶体恢复到水平状态,电机驱动 第二桶体转动,第二桶体转动带动粉末翻转,继续对粉末进

行搅拌,粉末搅拌完 成后,液压缸再次推动第一支撑杆往上运动,第一桶体、第二桶体及第三桶体再 次倾斜,第二桶体内的粉末进入到第三桶体内,第三桶体内粉末根据需要从出料 口处排出,新的粉末继续放入到第一桶体内进行搅拌。

7.本发明使用粉末料,提高塑化效果;采用一步法制备共挤木塑复合材料,极 大的降低设备能耗,避免植物纤维直接放入到设备内产生大量水蒸气,降低共挤 木塑复合材料的制备难度,改善共挤木塑复合材料加工环境,提升设备使用安全 性;通过第一桶体和第二桶体的设置,使粉末在初混后做二次混合,提升粉末的 混合效果,保证粉末充分混合;混合后的粉末被暂时存贮在第三桶体内,粉末可 根据需要从第三桶体内排出,此时第一桶体内可继续放入新的待混合的粉末,使 第一桶体和第三桶体单独工作,在第三桶体内排出粉末后快速为第三桶体内补充 粉末,提升粉末混合效率,从而提升共挤木塑复合材料的生产效率。

8.所述第三桶体内壁上设有第一挡板,所述第一挡板上设有第一活动槽,所述 第一活动槽内设有第二挡板,所述第一挡板侧壁上设有第一连接杆,所述第一连 接杆上设有与所述第一活动槽相通的第一活动腔,所述第一活动腔内设有第一配 重块,所述第一配重块一端设有第一复位弹簧,另一端设有第一连接绳,所述第 一连接绳一端固连于所述第二挡板上;所述第一活动腔内壁上设有第二活动槽, 所述第二活动槽内设有第一连接弹簧,所述第一连接弹簧一端设有第一限位块, 所述第二活动槽内设有第一电磁铁;粉末在第一桶体内混合后,液压缸驱动第一 支撑杆往上运动,第一桶体、第二桶体及第三桶体翻转至倾斜状态,此时第二挡 板从第一活动槽内伸出,第一挡板和第二挡板将第三桶体封闭,从第一桶体内掉 出的粉末均掉落在第二桶体内,待第二桶体翻转至水平状态后,第二桶体转动继 续混合粉末;粉末在第二桶体内混合完成后,液压缸推动第一支撑杆再次往上运 动,第一电磁铁通电将第一限位块吸入到第二活动槽内,第三桶体倾斜后第一配 重块往第一活动腔一端移动,第一连接绳拉动第二挡板往第一活动槽内移动,第 二挡板进入到第一活动槽内开启第三桶体,第二桶体内的粉末进入到第三桶体内 暂存在第三桶体内,第一桶体恢复到水平后继续往低于桶体内加粉末,实现混合 粉末的连续制备。

9.所述第一桶体内壁上设有第三活动槽,所述第三活动槽内设有转盘,所述转 盘上设有第二连接槽,所述搅拌轴上设有与所述第二连接槽相配合的第一连接 轴,所述搅拌轴上设有多个搅拌杆;所述搅拌轴可转动连接于所述第一桶体内壁 上;所述电机为双头电机,所述第一桶体顶部设有第一连接板,所述第一连接板 上设有与所述第三活动槽相通的第一传动腔,所述第一传动腔内设有第一传动 轮,所述第一传动轮设于所述电机的一个输出轴上;所述转盘上设有第二传动轮, 所述第一传动轮与所述第二传动轮通过一同步带形成连接;粉末放入到第一通体 内后,电机驱动第一传动轮转动,第一传动轮带动第二传动轮转动,第一连接轴 插在第二连接槽内,转盘带动搅拌轴转动,搅拌杆搅动粉末,完成粉末混合步骤。

10.所述第二连接槽内壁上设有第一通槽,所述第一通槽内穿设有固定杆,所述 固定杆上设有第一滑块,所述第一通槽内壁上设有与所述第一滑块相配合的第一 滑槽,所述第一滑槽内壁上活动连接有第二连接板,所述第二连接板一端活动连 接有第三连接板,所述第一滑槽内壁上还设有第二复位弹簧;所述第一滑槽侧壁 上设有第二通槽,所述第二通槽内穿设有第一推板,所述第一推板一端设有第二 推板,所述第一推板上设有第二滑块,所

述第二通槽内壁上设有与所述第二滑块 相配合的第二滑槽,所述第二滑块上设有第三复位弹簧;所述第三活动槽内壁上 设有与所述固定杆相配合的震动组件;粉末放入到第一桶体内时,固定杆抵在第 一连接轴侧壁上,转盘转动带动搅拌轴转动,搅拌杆将粉末混合;当第一桶体内 的粉末混合完成后,液压缸驱动第一支撑杆往上运动,第一桶体翻转至倾斜状态, 第一推板带动第二推板往第一滑槽内移动,第二推板推动第二连接板和第三连接 板转动,第二连接板和第三连接板推动固定杆从第二连接槽被伸出,转盘带动固 定杆转动时固定杆与震动组件配合,此时搅拌轴处于静止状态,在第一桶体上产 生震动,第一桶体上的粉末在第一桶体震动下掉落至第二桶体内,粉末进入到第 二桶体内继续做混合操作。

11.所述第三活动槽内壁上设有第四活动槽,所述震动组件包括设于所述第四活 动槽内的第一活动块、设于所述活动块侧壁上的第二复位弹簧及设于所述第一活 动块上的第一推块,所述第一活动块上设有第五活动槽,所述第一推块设于所述 第五活动槽内,所述第一推块侧壁上设有第三滑块,所述第五活动槽内壁上设有 与所述第三滑块相配合的第三滑槽,所述第三滑块上设有第四复位弹簧;所述第 五活动槽内设有活动杆,所述第五活动槽侧壁上设有与所述活动杆相配合的第四 滑槽,所述第四活动槽内壁上设有与所述活动杆相配合的第五滑槽,所述活动杆 上设有第二连接绳,所述第二连接绳一端固连于所述第一推块上;液压缸驱动第 一支撑杆往上运动后,第一桶体转动至倾斜状态,第一推板带动第二推板移动, 第二连接板和第三连接板推动固定杆从第一通槽内伸出,转盘带动固定杆转动时 固定杆推动第一推块移动,第一推块带动第一活动块在第四活动槽内移动,第三 滑块在第五滑槽内移动,第三滑块移动至第五滑槽一端后,第一活动块相对于活 动杆移动,第二连接绳拉动第一推块进入到第五活动槽内,固定杆从第一推块底 部经过,第二复位弹簧推动第一活动块往回移动,第一活动块撞击在第四活动槽 内壁上,第一桶体上产生震动,将第一桶体内的粉末倒入到第二桶体内。

12.所述第三活动槽内壁上设有第六活动槽,所述第六活动槽内设有第二连接弹 簧和第二电磁铁,所述第二连接弹簧一端设有第三推板,所述第三推板为环形结 构,所述转盘上设有与所述第三推板相配合的第一凹槽,所述第一推板穿设于所 述第一凹槽内;所述第六活动槽顶部设有第一传动腔,所述第三活动槽侧壁上设 有与所述第一传动腔相通的第七活动槽,所述第七活动槽内设有第二连接环,所 述第二连接环上设有摩擦块,所述第三推板上设有与所述第二连接环相连的第二 连接杆;第一桶体转动至倾斜状态后,第二电磁铁通电推动第三推板往第六活动 槽外侧移动,第三推板推动第一推板移动,固定杆从第一通槽内伸出与第一推块 接触;第三推板移动时带动第二连接环一同移动,摩擦块随第二连接环移动抵在 搅拌轴上,搅拌轴被固定在当前位置上,转盘相对搅拌轴转动,在第一桶体上产 生震动。

13.所述第一桶体一侧设有底座,所述第一支撑杆设于所述底座上,所述底座上 设有安装槽,所述液压缸设于所述安装槽内,所述底座上设有第三连接杆,所述 第一支撑杆上设有与所述第三连接杆相配合的第二活动腔,所述第三连接杆上设 有多个第八活动槽,所述第八活动槽内设有第三连接弹簧,所述第三连接弹簧一 端设有第二限位块,所述第二限位块顶部设有斜面,底部设有弧面;所述第二活 动腔内壁上设有第九活动槽,所述第九活动槽顶部设有第十活动槽,所述第十活 动槽内穿设有第二活动块,所述第二活动块侧壁上设有第四连接杆,所述第四连 接杆从所述第九活动槽内穿出;所述第二活动块上设有第五

复位弹簧,所述第十 活动槽顶部设有第五连接杆;粉末在第一桶体内混合完成后,液压缸驱动第一支 撑杆往上运动,第一支撑杆相对于第三连接杆往上运动,第四连接杆随第一支撑 杆移动时与第二限位块底部接触,第四连接杆相对第一支撑杆往下运动,第四连 接杆移动至第九活动槽底部后,第四连接杆推动第二限位块往第八活动槽内移 动,第二限位块进入到第八活动槽内后,第四连接杆从第二限位块一侧经过,第 五复位弹簧拉动第二活动块往回移动,第二活动块撞击在第五连接杆上,第五连 接杆上产生震动传递至第一桶体上,第一桶体内的粉末掉落至第二桶体内;液压 缸驱动第一连接杆往下运动时,第四连接杆抵在第二限位块顶部,第二限位块直 接被推入到第八活动槽内,第一支撑杆正常下降。

14.所述第三桶体底部设有连接箱,所述出料口设于所述连接箱底部,所述连接 箱内壁上可转动连接有导料板,所述连接箱内还设有第三支撑杆,所述第三支撑 杆设于所述导料板底部;所述导料板底部设有第十一活动槽,所述第十一活动槽 侧壁上设有第十二活动槽,所述第十二活动槽侧壁上设有第三活动腔,所述第三 活动腔内设有第三活动块,所述第三活动块上设有第六复位弹簧,所述第三活动 腔内壁上设有第六连接杆;所述第十一活动槽内设有第二推块,所述第二推块上 设有第四连接弹簧,所述第二推块上活动连接有第四连接板,所述第四连接板一 端设有第四推板,所述第四推板穿设于所述第十二活动槽内;所述连接箱内设有 转辊,所述转辊上设有凸块;粉末进入到第三桶体内后,转辊转动带动凸块转动, 当凸块无法推动导料板移动时,凸块推动第二退块往第第十一活动槽内移动,第 二推块推动第四连接板转动,第四连接板推动第四推板往第三活动腔内移动,第 四推板推动第三活动块移动,凸块从第二推块底部移开后,第二推块从第十一活 动槽内伸出,第六复位弹簧拉动第三活动块移动,第三活动块撞击在第六连接杆 上,第六连接杆上的震动传递至导料板上,导料板上的粉末震落从出料口处排出; 当凸块转动时能够直接推动导料板一端升起后,导料板一端在上升后掉落在第三 支撑杆上,在导料板上产生震动,将导料板上的粉末从导料板上排出。

15.所述第三桶体顶部设有第三连接块,所述连接箱侧壁上设有第七连接杆,所 述第七连接杆一端固连于所述第三连接块上;所述电机的另一蔬输出轴上设有第 三传动轮,所述第三连接块上设有第十三活动槽,所述第十三活动槽内设有传动 轴,所述第三传动轮上设有与所述传动轴相配合的第一传动槽,所述第十三活动 槽侧壁上设有第十四活动槽,所述第十四活动槽内设有连接盘,所述连接盘上设 有第七复位弹簧,所述传动轴可转动连接于所述连接盘上,所述第十三活动槽侧 壁上还设有第二传动腔,所述第二传动腔内设有第四传动轮,所述第四传动轮与 所述传动轴通过一第一传动带形成传动配合,所述第七连接杆上设有与所述第二 传动腔相通的第三传动腔,所述第三传动腔内设有第五传动轮,所述转辊两端分 别设有第二连接轴,所述第五传动轮和所述第二连接轴通过一第二传动带形成传 动配合,所述第四传动轮上设有与所述第五传动轮相配合的第六传动轮;所述第 三连接块上设有第五连接板,所述连接盘上设有第八连接杆,所述第五连接板上 设有第一连接腔,所述第八连接杆上设有第三连接绳,所述液压缸的活塞杆上设 有第九连接杆,所述第一支撑杆底部设有与所述液压缸的活塞杆相配合的第二凹 槽,所述第三连接绳一端固连于所述第九连接杆上;第三桶体转动至水平位置后, 第一支撑杆处于底座上,液压缸驱动第九连接杆往下运动,第九连接杆带动第三 连接绳往下运动,第三连接绳拉动第八连接杆移动,连接盘带动传动轴移动,传 动轴插入到第一传动槽内与第三传动轮形成传动配

合,电机驱动第三传动轮转动 时带动传动轴转动,传动轴带动转辊转动,凸块与第二推块相接触在导料板上产 生震动,将导料板上的粉末排落;液压缸驱动第一支撑杆往上运动时,第三连接 绳处于松弛状态,第七复位弹簧推动连接盘移动,传动轴从第一传动槽内脱出, 导料板处于静止状态。

16.一种如上述的共挤木塑复合材料制造设备,所述共挤木塑复合材料制造设备 为锥形双螺杆挤出机,所述锥形双螺杆挤出机的螺杆结构加料区含有啮合块和第 一抽气孔;螺杆塑化区含有啮合块和第二抽气孔。

17.本发明具有以下优点:将锥形双螺杆挤出机改进,加料区中螺杆结构按照平 行双螺杆挤出机设计,使用粉末料,提高塑化效果,加料区后进行真空抽气,把 水蒸气抽走一部分;然后设计一段塑化区,进一步塑化原料,再真空抽走一部分 水蒸气;最后螺杆结构设计与现在的锥形双螺杆挤出机一致,适合挤出成型;采 用一步法制备共挤木塑复合材料,极大的降低设备能耗,避免植物纤维直接放入 到设备内产生大量水蒸气,降低共挤木塑复合材料的制备难度,改善共挤木塑复 合材料加工环境,提升设备使用安全性。

附图说明

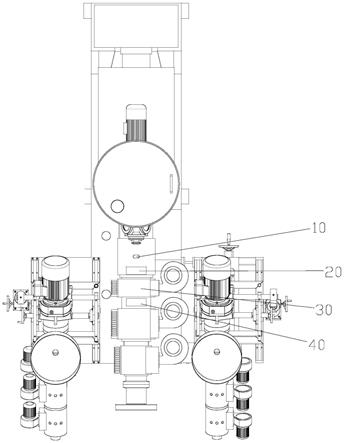

18.图1为本发明共挤木塑复合材料制造设备的结构示意图。

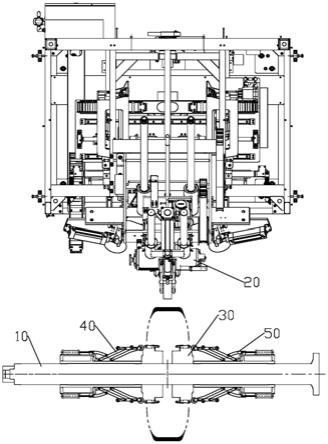

19.图2为本发明混合设备的结构示意图。

20.图3为本发明混合设备的正视图。

21.图4为图3中沿a

‑

a处的剖视图。

22.图5为图4中的a处放大图。

23.图6为图3中沿b

‑

b处的剖视图。

24.图7为图6中的b处放大图。

25.图8为本发明混合设备的右视图。

26.图9为图8中沿d

‑

d处的剖视图。

27.图10为图9中的c处放大图。

28.图11为图9中的d处放大图。

29.图12为图9中的e处放大图。

30.图13为图9中的f处放大图。

31.图14为图9中的g处放大图。

32.图15为图9中的h处放大图。

33.图16为图8中沿e

‑

e处的剖视图。

34.图17为图16中的i处放大图。

35.图18为图17中的j处放大图。

36.图19为为图8中沿g

‑

g处的剖视图。

37.图20为图19中的k处放大图。

38.图21为图8中沿h

‑

h处的剖视图。

39.图22为图21中的l处放大图。

40.图23为图21中的m处放大图。

41.图24为本发明共挤木塑复合材料制造设备中的锥形双螺杆结构示意图。

具体实施方式

42.如图1

‑

23所示,一种一步法制备共挤木塑复合材料的工艺,包括:将植物 纤维粉末、塑料粉末、马来酸酐接枝聚乙烯粉末、润滑剂粉末、抗氧剂粉末放入 到混合设备内混合均匀后,加入共挤木塑复合材料制造设备中挤出芯层;面层料 加入单螺杆挤出机中;通过模具挤出成型;所述混合设备包括第一桶体1、第二 桶体2及第三桶体3,所述第二桶体2两端分别设有第一连接环21,所述第一桶 体1和所述第三桶体3上分别设有与所述第一连接环21相配合的第一连接槽, 所述第一桶体1上设有用于驱动所述第二桶体2转动的电机142,所述第一桶体 1内设有搅拌轴15,所述第一桶体1侧壁上设有第一连接块11,所述第一连接 块11上活动连接有第一支撑杆111,所述第三桶体3侧壁上设有第二连接块31, 所述第二连接块31上活动连接有第二支撑杆311,所述第一支撑杆111下方设 有用于推动所述第一支撑杆111往上运动的液压缸41;所述第一桶体1上设有 进料口12,所述第三桶体3底部设有出料口;所述混合设备内的具体操作为: 将植物纤维粉末、塑料粉末、马来酸酐接枝聚乙烯粉末、润滑剂粉末、抗氧剂粉 末从进料口12处放入到第一桶体1内,搅拌轴15转动搅拌粉末,此时粉末处于 第一桶体1内,粉末搅拌指定时长后,液压缸41驱动第一支撑杆111往上运动, 第一支撑杆111推动第一桶体1往上运动,第一桶体1一端升起后第一桶体1、 第二桶体2及第三桶体3处于倾斜状态,第一桶体1内的粉末移动至第二桶体2 内,液压缸41驱动第一桶体1一端下降,第一桶体1、第二桶体2及第三桶体3 恢复到水平状态,电机142驱动第二桶体2转动,第二桶体2转动带动粉末翻转, 继续对粉末进行搅拌,粉末搅拌完成后,液压缸41再次推动第一支撑杆111往 上运动,第一桶体1、第二桶体2及第三桶体3再次倾斜,第二桶体2内的粉末 进入到第三桶体3内,第三桶体3内粉末根据需要从出料口处排出,新的粉末继 续放入到第一桶体1内进行搅拌。

43.所述第三桶体3内壁上设有第一挡板33,所述第一挡板33上设有第一活动 槽,所述第一活动槽内设有第二挡板331,所述第一挡板33侧壁上设有第一连 接杆34,所述第一连接杆34上设有与所述第一活动槽相通的第一活动腔,所述 第一活动腔内设有第一配重块341,所述第一配重块341一端设有第一复位弹簧 342,另一端设有第一连接绳,所述第一连接绳一端固连于所述第二挡板331上; 所述第一活动腔内壁上设有第二活动槽,所述第二活动槽内设有第一连接弹簧 351,所述第一连接弹簧351一端设有第一限位块35,所述第二活动槽内设有第 一电磁铁;粉末在第一桶体1内混合后,液压缸41驱动第一支撑杆111往上运 动,第一桶体1、第二桶体2及第三桶体3翻转至倾斜状态,此时第二挡板331 从第一活动槽内伸出,第一挡板33和第二挡板331将第三桶体3封闭,从第一 桶体1内掉出的粉末均掉落在第二桶体2内,待第二桶体2翻转至水平状态后, 第二桶体2转动继续混合粉末;粉末在第二桶体2内混合完成后,液压缸41推 动第一支撑杆111再次往上运动,第一电磁铁通电将第一限位块35吸入到第二 活动槽内,第三桶体3倾斜后第一配重块341往第一活动腔一端移动,第一连接 绳拉动第二挡板331往第一活动槽内移动,第二挡板331进入到第一活动槽内开 启第三桶体3,第二桶体2内的粉末进入到第三桶体3内暂存在第三桶体3内, 第一桶体1恢复到水平后继续往低于桶体内加粉末,实现混合粉末的连续制备。

44.所述第一桶体1内壁上设有第三活动槽,所述第三活动槽内设有转盘16, 所述转盘16上设有第二连接槽,所述搅拌轴15上设有与所述第二连接槽相配合 的第一连接轴152,所述搅拌轴15上设有多个搅拌杆151;所述搅拌轴15可转 动连接于所述第一桶体1内

壁上;所述电机142为双头电机,所述第一桶体1 顶部设有第一连接板13,所述第一连接板13上设有与所述第三活动槽相通的第 一传动腔,所述第一传动腔内设有第一传动轮,所述第一传动轮设于所述电机 142的一个输出轴上;所述转盘16上设有第二传动轮165,所述第一传动轮与所 述第二传动轮165通过一同步带形成连接;粉末放入到第一通体内后,电机142 驱动第一传动轮转动,第一传动轮带动第二传动轮165转动,第一连接轴152 插在第二连接槽内,转盘16带动搅拌轴15转动,搅拌杆151搅动粉末,完成粉 末混合步骤。

45.所述第二连接槽内壁上设有第一通槽,所述第一通槽内穿设有固定杆161, 所述固定杆161上设有第一滑块1611,所述第一通槽内壁上设有与所述第一滑 块1611相配合的第一滑槽,所述第一滑槽内壁上活动连接有第二连接板162, 所述第二连接板162一端活动连接有第三连接板163,所述第一滑槽内壁上还设 有第二复位弹簧164;所述第一滑槽侧壁上设有第二通槽,所述第二通槽内穿设 有第一推板166,所述第一推板166一端设有第二推板1661,所述第一推板166 上设有第二滑块1662,所述第二通槽内壁上设有与所述第二滑块1662相配合的 第二滑槽,所述第二滑块1662上设有第三复位弹簧1663;所述第三活动槽内壁 上设有与所述固定杆161相配合的震动组件;粉末放入到第一桶体1内时,固定 杆161抵在第一连接轴152侧壁上,转盘16转动带动搅拌轴15转动,搅拌杆 151将粉末混合;当第一桶体1内的粉末混合完成后,液压缸41驱动第一支撑 杆111往上运动,第一桶体1翻转至倾斜状态,第一推板166带动第二推板1661 往第一滑槽内移动,第二推板1661推动第二连接板162和第三连接板163转动, 第二连接板162和第三连接板163推动固定杆161从第二连接槽被伸出,转盘 16带动固定杆161转动时固定杆161与震动组件配合,此时搅拌轴15处于静止 状态,在第一桶体1上产生震动,第一桶体1上的粉末在第一桶体1震动下掉落 至第二桶体2内,粉末进入到第二桶体2内继续做混合操作。

46.所述第三活动槽内壁上设有第四活动槽,所述震动组件包括设于所述第四活 动槽内的第一活动块17、设于所述活动块侧壁上的第八复位弹簧171及设于所 述第一活动块17上的第一推块172,所述第一活动块17上设有第五活动槽,所 述第一推块172设于所述第五活动槽内,所述第一推块172侧壁上设有第三滑块, 所述第五活动槽内壁上设有与所述第三滑块相配合的第三滑槽,所述第三滑块上 设有第四复位弹簧;所述第五活动槽内设有活动杆173,所述第五活动槽侧壁上 设有与所述活动杆173相配合的第四滑槽,所述第四活动槽内壁上设有与所述活 动杆173相配合的第五滑槽,所述活动杆173上设有第二连接绳,所述第二连接 绳一端固连于所述第一推块172上;液压缸41驱动第一支撑杆111往上运动后, 第一桶体1转动至倾斜状态,第一推板166带动第二推板1661移动,第二连接 板162和第三连接板163推动固定杆161从第一通槽内伸出,转盘16带动固定 杆161转动时固定杆161推动第一推块172移动,第一推块172带动第一活动块 17在第四活动槽内移动,第三滑块在第五滑槽内移动,第三滑块移动至第五滑 槽一端后,第一活动块17相对于活动杆173移动,第二连接绳拉动第一推块172 进入到第五活动槽内,固定杆161从第一推块172底部经过,第八复位弹簧171 推动第一活动块17往回移动,第一活动块17撞击在第四活动槽内壁上,第一桶 体1上产生震动,将第一桶体1内的粉末倒入到第二桶体2内。

47.所述第三活动槽内壁上设有第六活动槽,所述第六活动槽内设有第二连接弹 簧181和第二电磁铁,所述第二连接弹簧181一端设有第三推板18,所述第三 推板18为环形结构,所述转盘16上设有与所述第三推板18相配合的第一凹槽, 所述第一推板166穿设于所

述第一凹槽内;所述第六活动槽顶部设有第一传动 腔,所述第三活动槽侧壁上设有与所述第一传动腔相通的第七活动槽,所述第七 活动槽内设有第二连接环183,所述第二连接环183上设有摩擦块184,所述第 三推板18上设有与所述第二连接环183相连的第二连接杆182;第一桶体1转 动至倾斜状态后,第二电磁铁通电推动第三推板18往第六活动槽外侧移动,第 三推板18推动第一推板166移动,固定杆161从第一通槽内伸出与第一推块172 接触;第三推板18移动时带动第二连接环183一同移动,摩擦块184随第二连 接环183移动抵在搅拌轴15上,搅拌轴15被固定在当前位置上,转盘16相对 搅拌轴15转动,在第一桶体1上产生震动。

48.所述第一桶体1一侧设有底座4,所述第一支撑杆111设于所述底座4上, 所述底座4上设有安装槽,所述液压缸41设于所述安装槽内,所述底座4上设 有第三连接杆42,所述第一支撑杆111上设有与所述第三连接杆42相配合的第 二活动腔,所述第三连接杆42上设有多个第八活动槽,所述第八活动槽内设有 第三连接弹簧422,所述第三连接弹簧422一端设有第二限位块421,所述第二 限位块421顶部设有斜面,底部设有弧面;所述第二活动腔内壁上设有第九活动 槽,所述第九活动槽顶部设有第十活动槽,所述第十活动槽内穿设有第二活动块 112,所述第二活动块112侧壁上设有第四连接杆114,所述第四连接杆114从 所述第九活动槽内穿出;所述第二活动块112上设有第五复位弹簧113,所述第 十活动槽顶部设有第五连接杆;粉末在第一桶体1内混合完成后,液压缸41驱 动第一支撑杆111往上运动,第一支撑杆111相对于第三连接杆42往上运动, 第四连接杆114随第一支撑杆111移动时与第二限位块421底部接触,第四连接 杆114相对第一支撑杆111往下运动,第四连接杆114移动至第九活动槽底部后, 第四连接杆114推动第二限位块421往第八活动槽内移动,第二限位块421进入 到第八活动槽内后,第四连接杆114从第二限位块421一侧经过,第五复位弹簧 113拉动第二活动块112往回移动,第二活动块112撞击在第五连接杆上,第五 连接杆上产生震动传递至第一桶体1上,与震动组件相配合,提升第一桶体上的 震动效果,第一桶体1内的粉末掉落至第二桶体2内;液压缸41驱动第一连接 杆34往下运动时,第四连接杆114抵在第二限位块421顶部,第二限位块421 直接被推入到第八活动槽内,第一支撑杆111正常下降。

49.所述第三桶体3底部设有连接箱36,所述出料口设于所述连接箱36底部, 所述连接箱36内壁上可转动连接有导料板37,所述连接箱36内还设有第三支 撑杆,所述第三支撑杆设于所述导料板37底部;所述导料板37底部设有第十一 活动槽,所述第十一活动槽侧壁上设有第十二活动槽,所述第十二活动槽侧壁上 设有第三活动腔,所述第三活动腔内设有第三活动块375,所述第三活动块375 上设有第六复位弹簧376,所述第三活动腔内壁上设有第六连接杆378;所述第 十一活动槽内设有第二推块371,所述第二推块371上设有第四连接弹簧372, 所述第二推块371上活动连接有第四连接板373,所述第四连接板373一端设有 第四推板374,所述第四推板374穿设于所述第十二活动槽内;所述连接箱36 内设有转辊39,所述转辊39上设有凸块391;粉末进入到第三桶体3内后,转 辊39转动带动凸块391转动,当凸块391无法推动导料板37移动时,凸块391 推动第二退块往第第十一活动槽内移动,第二推块371推动第四连接板373转动, 第四连接板373推动第四推板374往第三活动腔内移动,第四推板374推动第三 活动块375移动,凸块391从第二推块371底部移开后,第二推块371从第十一 活动槽内伸出,第六复位弹簧376拉动第三活动块375移动,第三活动块

375 撞击在第六连接杆378上,第六连接杆378上的震动传递至导料板37上,导料 板37上的粉末震落从出料口处排出;当凸块391转动时能够直接推动导料板37 一端升起后,导料板37一端在上升后掉落在第三支撑杆上,在导料板37上产生 震动,将导料板37上的粉末从导料板37上排出。

50.导料板两端分别设有密封膜377,密封膜为橡胶制成,利用密封膜对导料板 底部做密封处理;出料口内壁上设有第十六活动槽,第十六活动槽内设有第三挡 板310,第三挡板对出料口的开关做控制,第三挡板移动依靠电磁铁实现。

51.所述第三桶体3顶部设有第三连接块32,所述连接箱36侧壁上设有第七连 接杆,所述第七连接杆一端固连于所述第三连接块32上;所述电机142的另一 蔬输出轴上设有第三传动轮143,所述第三连接块32上设有第十三活动槽,所 述第十三活动槽内设有传动轴321,所述第三传动轮143上设有与所述传动轴321 相配合的第一传动槽,所述第十三活动槽侧壁上设有第十四活动槽,所述第十四 活动槽内设有连接盘322,所述连接盘322上设有第七复位弹簧323,所述传动 轴321可转动连接于所述连接盘322上,所述第十三活动槽侧壁上还设有第二传 动腔,所述第二传动腔内设有第四传动轮320,所述第四传动轮320与所述传动 轴321通过一第一传动带形成传动配合,所述第七连接杆上设有与所述第二传动 腔相通的第三传动腔,所述第三传动腔内设有第五传动轮330,所述转辊39两 端分别设有第二连接轴,所述第五传动轮330和所述第二连接轴通过一第二传动 带形成传动配合,所述第四传动轮320上设有与所述第五传动轮330相配合的第 六传动轮3201;第六传动轮和第五传动轮均为伞齿轮,用于对传动轴的转动方 向做调整;所述第三连接块32上设有第五连接板324,所述连接盘322上设有 第八连接杆3221,所述第五连接板324上设有第一连接腔,所述第八连接杆3221 上设有第三连接绳,所述液压缸41的活塞杆上设有第九连接杆411,所述第一 支撑杆111底部设有与所述液压缸41的活塞杆相配合的第二凹槽,所述第三连 接绳一端固连于所述第九连接杆411上;第三桶体3转动至水平位置后,第一支 撑杆111处于底座4上,液压缸41驱动第九连接杆411往下运动,第九连接杆 411带动第三连接绳往下运动,第三连接绳拉动第八连接杆3221移动,连接盘 322带动传动轴321移动,传动轴321插入到第一传动槽内与第三传动轮143形 成传动配合,电机142驱动第三传动轮143转动时带动传动轴321转动,传动轴 321带动转辊39转动,凸块391与第二推块371相接触在导料板37上产生震动, 将导料板37上的粉末排落;液压缸41驱动第一支撑杆111往上运动时,第三连 接绳处于松弛状态,第七复位弹簧323推动连接盘322移动,传动轴321从第一 传动槽内脱出,导料板37处于静止状态。

52.第一桶体顶部设有设备箱14,电机设于设备箱内,设备箱侧壁上设有与第 二连接板相连的连接管141,电机的其中一个输出轴穿设于连接管;第三传动轮 上设有第三连接轴1431,设备箱侧壁上设有与第三连接轴相配合的通孔,第三 连接轴上设有第十五活动槽,第十五活动槽内设有第二配重块1433,第二配重 块侧壁上设有第五连接弹簧1432,电机的另一个输出轴上设有与第二配重块相 配合的第二传动槽;当第一桶体一端上升后,第一桶体翻转至倾斜状态,第二配 重块在重力作用下从第二传动槽内脱出,电机仅带动转盘转动;避免粉末进入到 第二桶体内随第二桶体的转动粘附在第一挡板上;第一桶体恢复水平状态后,第 五连接弹簧推动第二配重块插入到第二传动槽内,电机工作时可带动第二桶体和 转盘一同转动,对粉末起混合处理。

53.所述共挤木塑复合材料制造设备为锥形双螺杆挤出机,所述锥形双螺杆挤出 机的螺杆结构加料区10含有啮合块和第一抽气孔20;螺杆塑化区30含有啮合 块和第二抽气孔40。

54.如果直接将原料混合加入锥形双螺杆挤出机中难以成型,原因是植物纤维中 水分太高,挤出的产品会有很多气泡,无法挤出成型产品;二是锥形双螺杆挤出 机塑化很差,塑料不能均匀包覆植物纤维,易吸水抗冻融性差,产品质量不合格; 本发明将锥形双螺杆挤出机改进,加料区中螺杆结构按照平行双螺杆挤出机设 计,使用粉末料,提高塑化效果,加料区后进行真空抽气,把水蒸气抽走一部分, 然后设计一段塑化区,进一步塑化原料,再真空抽走一部分水蒸气,最后螺杆结 构设计与现在的锥形双螺杆挤出机一致,适合挤出成型。

55.第三桶体底部的出料口可直接与锥形双螺杆挤出机的进料口相连通,直接将 混合粉末送入到锥形双螺杆挤出机内,使共挤木塑复合材料的生产连续进行,提 升共挤木塑复合材料的生产效率。

56.本技术的附图仅为示意图,其具体尺寸以实际实施为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。