1.本文的主题总体上涉及视觉检查系统。

背景技术:

2.检查系统用于在制造过程期间检查零件。常规的检查系统需要人员在零件沿着输送机移动时手动检查零件。从输送机移除有缺陷的零件。这样的手动检查系统是劳动密集型且高成本的。手动检查系统的检测精度低,导致产品的一致性差。此外,手动检查系统遭受由于疲劳引起的人为错误,例如遗漏的缺陷、错误的计数、零件的错位,等等。

3.一些已知的检查系统使用机器视觉来检查零件.机器视觉检查系统使用相机对零件成像。但是,由于零件通常需要旋转或翻转以查看零件的所有侧面,因此此类检查系统的吞吐量可能受到限制。这样的检查系统通常缺乏灵活性,因为机器具有针对零件的固定。在各零件之间变化时需要设置固定,这很费时间。

4.仍然需要一种可以以成本有效且可靠的方式操作的视觉检查系统。

技术实现要素:

5.在一个实施例中,提供一种视觉检查系统,其包括旋转分拣平台,该旋转分拣平台绕轴线旋转并将零件从第一位置旋转到第二位置。视觉检查系统包括位于旋转分拣平台附近的检查站,检查站包括成像装置以对零件的不同侧面进行成像。视觉检查系统包括视觉检查控制器,其从成像装置接收图像并基于图像分析模型处理来自成像装置的图像。视觉检查控制器处理图像以确定每个零件的检查结果。视觉检查控制器具有人工智能学习模型,其操作为基于从成像装置接收的图像更新图像分析模型。

6.在另一个实施例中,提供一种视觉检查系统,其包括具有透明板的旋转分拣平台,该旋转分拣平台绕轴线旋转以将零件从第一位置旋转到第二位置。视觉检查系统包括位于透明板附近的检查站。检查站包括成像装置以对零件的不同侧面进行成像,包括上部成像装置、下部成像装置和第一侧成像装置。上部成像装置位于透明板上方,以对零件的顶侧进行成像。下部成像装置位于透明板下方,以通过透明板对零件的底侧进行成像。第一侧成像装置位于透明板附近,与透明板的上表面大致共面,以对零件的第一侧进行成像。视觉检查系统包括视觉检查控制器,其从成像装置接收图像并基于图像分析模型处理来自成像装置的图像。视觉检查控制器处理图像以确定每个零件的检查结果。视觉检查控制器具有人工智能学习模型,其操作为基于从成像装置接收的图像更新图像分析模型。

7.在另一实施例中,提供而一种检查零件的方法,其包括:将零件中的第一零件装载到旋转分拣平台上,将第一零件从第一位置旋转到第二位置,使用成像装置在位于旋转分拣平台处的检查站对第一零件进行成像以对第一零件的不同侧面进行成像,在视觉检查控制器处从成像装置接收图像,基于图像分析模型在视觉检查控制器处处理来自成像装置的图像以确定第一零件的检查结果,以及使用人工智能学习模型来定制图像分析模型,以基于从成像装置接收的图像来更新图像分析模型。

附图说明

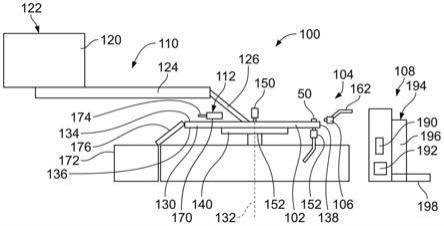

8.图1示出了根据示例性实施例的用于制造零件的机器。

9.图2是根据示例性实施例的机器的视觉检查系统的侧视图。

10.图3是根据示例性实施例的视觉检查系统的俯视图。

11.图4是根据示例性实施例的视觉检查系统的俯视图,示出了与下部成像装置对准的零件。

12.图5是根据示例性实施例的视觉检查系统的俯视图,示出了与第一侧成像装置对准的零件。

13.图6是根据示例性实施例的视觉检查系统的俯视图,示出了与前侧成像装置对准的零件。

14.图7是根据示例性实施例的视觉检查系统的俯视图,示出了与第二侧成像装置对准的零件。

15.图8是根据示例性实施例的视觉检查系统的俯视图,示出了与上部成像装置对准的零件。

16.图9是根据示例性实施例的视觉检查系统的俯视图,示出了与后侧成像装置对准的零件。

17.图10是根据示例性实施例的视觉检查系统的俯视图,示出了与通过排出器对准的零件。

18.图11是根据示例性实施例的视觉检查系统的俯视图,示出了与拒绝排出器对准的零件。

19.图12是根据示例性实施例的视觉检查系统的俯视图。

20.图13是根据示例性实施例的视觉检查系统的俯视图。

21.图14是示出根据示例性实施例的使用视觉检查系统检查零件的方法的流程图。

具体实施方式

22.图1示出了用于制造零件50的机器10,例如电连接器中使用的零件。例如,零件50可以是触头、外壳或其他类型的零件。机器10可以用于制造在其他行业中使用的零件。机器10包括用于形成各种零件50的一个或多个成形机20。例如,成型机20可以包括模制机、压制机、车床等。机器10包括用于检查各种零件50的视觉检查系统100。机器10包括用于包装各种零件50的一个或多个包装机30。在各种实施例中,零件50可以在包装之前例如在组装站被组装。零件50在成形机20视觉检查系统100之间运输。视觉检查系统100用于零件50的质量检查,并移除有缺陷的零件以进行报废或进一步检查。已经通过视觉检查系统100检查的合格零件50在视觉检查系统100和包装机30之间运输。

23.视觉检查系统100包括旋转分拣平台102,其旋转零件通过视觉检查系统100。视觉检查系统100包括具有成像装置106的检查站104,当零件50被旋转分拣平台102旋转时,该成像装置对零件50进行成像。在示例性实施例中,旋转分拣平台102是透明的,以允许成像装置106通过透明的旋转分拣平台102查看零件50的所有侧面,包括零件50的底侧。视觉检查系统100包括视觉检查控制器108,其从成像装置106接收图像并处理图像以确定检查结果。例如,视觉检查控制器108确定每个零件50是否通过或未通过检查。视觉检查控制器108

可以拒绝有缺陷的零件50。在示例性实施例中,视觉检查控制器108包括人工智能(ai)学习模型,其用于基于从成像装置106接收的图像来定制和配置图像分析。视觉检查控制器108可以在视觉检查系统100的操作期间实时地更新训练。

24.和在示例性实施例中,视觉检查系统100可以用于检查不同类型的零件50。例如,视觉检查系统100可以用于检查不同尺寸的零件、不同形状的零件等。在示例性实施例中,透明旋转分拣平台102的使用允许零件50的所有侧面的可见性以进行成像,这允许零件50被快速且高效地成像。无需旋转或转动零件50即可在各个侧面(例如底侧)进行成像。由此,零件50可以简单地放在旋转分拣平台102的上表面上,而无需固定至旋转分拣平台102。固定的消除可以允许对零件50的所有侧面进行成像。

25.图2是根据示例性实施例的视觉检查系统100的侧视图。图3是根据示例性实施例的视觉检查系统100的俯视图。视觉检查系统100包括旋转分拣平台102、检查站104和视觉检查控制器108。在示例性实施例中,视觉检查系统100包括零件馈送装置110和零件移除装置112。零件50在第一位置通过零件馈送装置110装载到旋转分拣平台102上。零件50通过旋转分拣平台102旋转通过检查站104到第二位置。零件移除装置112将零件50从旋转分拣平台102移除。

26.在示例性实施例中,零件馈送装置110包括碗馈送器120,其具有接收零件50的料斗122。零件50从碗馈送器120馈送到输送机124。输送机124包括轨道126,以将零件50从碗馈送器120引导到旋转分拣平台102。零件50在旋转分拣平台102上被馈送到第一位置。在替代实施例中,可以提供其他类型的零件馈送装置110。

27.旋转分拣平台102包括绕轴线132旋转的透明板130。板130包括上表面134和下表面136。板130延伸到外边缘138。在各种实施例中,板130是圆形的。然而,在替代实施例中,板130可以具有其他形状。板130可以包括中心开口(例如,板130可以是环形的)。在各种实施例中,板130是玻璃板。在示例性实施例中,零件馈送装置110将零件50定位在外边缘138附近。然而,零件馈送装置110可以使零件50远离外边缘138定位。在各种实施例中,板130安装到用于旋转板130的盘140。可以控制板130的旋转速度或方向。

28.在示例性实施例中,视觉检查系统100包括位于旋转分拣平台102附近的触发传感器142。触发传感器142位于检查站104的上游。触发传感器142位于零件馈送装置110的下游。触发传感器142通过感测零件50通过触发传感器142来触发成像装置106的操作。在各种实施例中,触发传感器142可以是接近度传感器。每当零件50之一通过触发传感器142时,触发传感器142进行感测。用于对零件50进行成像的成像装置106的操作可以基于各种成像装置106离触发传感器142的距离以及旋转分拣平台102的旋转速度。例如,从触发传感器142到成像装置106的旋转距离可以用于成像装置106的定时操作。在各种实施例中,触发传感器142可以检测零件50相对于板130的外边缘138的位置,以控制成像装置106的操作。例如,离触发传感器142的零件距离可能影响用于对零件50进行成像的成像装置106的聚焦位置。

29.检查站104包括布置在旋转分拣平台102周围的各个位置的成像装置106。成像装置106用于对每个零件50的所有侧面进行成像,例如顶侧、底侧、前侧、后侧,以及在前侧和后侧之间延伸的相对的第一侧和第二侧。为了完成对零件50的这种成像,成像装置106包括围绕旋转分拣平台102布置的多个成像装置106,以从不同的角度对零件50进行成像。成像装置106可以是相机。相机可以是可见光相机。在替代实施例中可以使用其他类型的相机,

例如红外相机。在示例性实施例中,零件50相对于旋转分拣平台102的位置和零件50相对于旋转分拣平台102的取向由零件馈送装置110控制。例如,零件50可以位于旋转分拣平台102上,靠近外边缘138,使得零件50的第一侧大致平行于外边缘138(例如,平行于外边缘138的切线)定向。

30.在示例性实施例中,检查站104包括上部成像装置150、下部成像装置152、前侧成像装置154、后侧成像装置156、第一侧成像装置158和第二侧成像装置160。上部成像装置150位于板130上方,用于对零件50的顶侧进行成像。上部成像装置150指向零件50以在向下方向上成像。下部成像装置152位于板130的下方,用于对零件50的底侧进行成像。下部成像装置152指向零件50以在向上方向上成像。前侧成像装置154位于板130附近,与板130的上表面134大致共面,以对零件50的前侧进行成像。后侧成像装置156位于板130附近,与板130的上表面134大致共面,以对零件50的后侧进行成像。第一侧成像装置158位于板130的附近,与板130的上表面134大致共面,以对零件50的第一侧进行成像。第一侧成像装置158位于板130的外边缘138的外部。第二侧成像装置160位于板130的附近,与板130的上表面134大致共面,以对零件50的第二侧进行成像。

31.在示例性实施例中,每个成像装置106安装至位置操纵器162,以相对于旋转分拣平台102移动成像装置106。位置操纵器162可以是支撑成像装置106的臂或支架。在各种实施例中,位置操纵器162可以在多个方向上可定位,例如在二维或三维空间中。位置操纵器162可以自动调节,例如通过控制位置操纵器162的定位的控制器。位置操纵器162可以由另一控制模块调节,例如ai控制模块。在其他各种实施例中,位置操纵器162可以手动调节。位置操纵器162可以安装至机器10的框架,例如从平台102下方,平台102上方,在平台102外部的位置,或从平台102中的开口内部(如果存在)。位置操纵器162可以由机器10周围的其他结构支撑。可以基于零件50在旋转分拣平台102上的位置(例如,基于离板130的外边缘138的距离)来调节成像装置106的位置。可以基于被成像的零件50的类型来调节成像装置106的位置。例如,当不同类型的零件50进行成像时,成像装置106可以基于被成像的零件的类型来移动。

32.零件移除装置112位于检查站104的下游并且位于平台102上方以与零件50相互作用。零件移除装置112可以从平台102上方支撑,或者由位于平台102外部的支撑结构支撑。在其他实施例中,零件移除装置112可以从平台102中的中心开口(当存在时)内部被支撑。零件移除装置112可以基于来自成像装置106的输入将合格的零件和有缺陷的零件分开。零件移除装置112包括通过排出器170,其操作为将合格的零件50从旋转分拣平台102排出。零件移除装置112包括接收合格的零件50的通过收集箱172。通过排出器170基于检查结果将合格的零件50从旋转分拣平台102排出到收集箱172中。在示例性实施例中,通过排出器170包括可移动的推动器174,其被致动以将零件50从旋转分拣平台102推到通过收集箱172中。可选地,斜盘176将零件50引导到通过收集箱172中。在替代实施例中,可以使用其他类型的排出器。

33.在示例性实施例中,零件移除装置112包括拒绝排出器180,其操作为将有缺陷的零件50从旋转分拣平台102排出。零件移除装置112包括接收有缺陷的零件50的拒绝收集箱182。拒绝排出器180基于检查结果将有缺陷的零件50从旋转分拣平台102排出到收集箱182中。在示例性实施例中,拒绝排出器180包括在板130上延伸的掣扣壁184,其掣扣通过排出

器170的零件50。掣扣壁184迫使零件进入收集箱182中。在替代实施例中,可以使用其他类型的排出器。

34.视觉检查控制器108可操作地联接到成像装置106和零件移除装置112以控制零件移除装置112的操作。视觉检查控制器108可以可操作地联接至零件馈送装置110以控制零件馈送装置110的操作。视觉检查控制器108可操作地联接至触发传感器142以从触发传感器142接收输入。视觉检查控制器108可以基于来自触发传感器142的输入控制成像装置106的操作。成像装置106通过机器视觉软件与视觉检查控制器108通信以处理数据、分析结果、记录发现,并基于信息做出决定。视觉检查控制器108提供一致且高效的检查自动化。

35.视觉检查控制器108从成像装置106接收图像并处理图像以确定检查结果。在示例性实施例中,视觉检查控制器108包括用于处理图像的一个或多个处理器190。视觉检查控制器108确定每个零件50是否通过或未通过检查。视觉检查控制器108控制通过排出器170以将通过检查的合格的零件50排出到通过收集箱172中。未通过检查或旋转超过通过排出器170的有缺陷的零件50被排出到拒绝排出器180。拒绝排出器180将有缺陷的零件50装载到拒绝收集箱182中。

36.在示例性实施例中,当零件50旋转通过检查站104时,视觉检查控制器108接收零件50的所有侧面的图像。例如,视觉检查控制器108从上部成像装置150接收零件50的顶侧的图像,从下部成像装置152接收零件50的底侧的图像,从前侧成像装置154接收零件50的前侧的图像,从后侧成像装置156接收零件50的后侧的图像,从第一侧成像装置158接收零件50的第一侧的图像,以及从第二侧成像装置160接收零件50的第二侧的图像。一旦接收图像,基于图像分析模型来处理图像。例如,图像可以与图像分析模型进行比较,以确定零件50是否具有任何缺陷。图像分析模型可以是三维模型,其限定被成像的零件的基线结构。在其他各种实施例中,图像分析模型可以是一系列的二维模型,例如针对每个成像装置106。图像分析模型可以基于已知的或质量合格的零件的图像,例如在学习或训练过程期间。图像分析模型可以基于零件50的设计规格。例如,图像分析模型可以包括零件的边缘、表面和特征的设计参数。图像分析模型可以包括参数的公差因数,允许公差因数内的偏移。在处理期间,图像可以被单独地处理或可以组合成零件的数字模型,其然后与图像分析模型进行比较。基于图像分析模型对图像进行处理,以检测缺陷,例如充填不足缺陷、飞边缺陷、黑点、污点、凹痕、划痕或其他类型的缺陷。可以通过基于图像分析模型对图像执行模式识别来处理图像。可以通过对图像中检测到的边界表面执行特征提取并将边界表面与图像分析模型进行比较来处理图像。视觉检查控制器108可以识别图像内的线、边缘、桥、凹槽或者其他边界或表面。视觉检查控制器108可以在处理期间执行图像的对比度增强和/或噪声减少。视觉检查控制器108可以识别图像内的感兴趣区域以进行增强处理。视觉检查控制器108可以在处理期间执行图像分割。

37.在各种实施例中,如果零件50的成像不足,例如图像不清晰、图像对比度差、成像角度不正确等,则可以对零件50重新成像而不是将其丢弃。例如,零件移除装置112(例如拒绝排出器180)可以移动/或允许零件50继续旋转以进行第二次成像。在其他实施例中,平台102可以在相反的方向上旋转以使零件与成像装置106中的一个或多个对准,以使零件50重新成像。可以例如通过移动成像装置106或改变成像装置106的焦点或照明,来操纵成像装置106进行第二次成像。

38.在示例性实施例中,视觉检查控制器108包括人工智能(ai)学习模块192。ai学习模块192使用人工智能来训练视觉检查控制器108并改善视觉检查控制器108的检查精度。ai学习模块192模型基于从成像装置106接收的图像更新图像分析模型。例如,可以由ai学习模块来定制和配置图像分析模型。可以使用ai学习模块192基于成像装置106获取的图像来修改或更新形成图像分析模型的基础的图像。例如,图像分析模型可以基于多个图像,其基于来自ai学习模块192的图像来更新或扩展。随着ai学习模块扩展图像分析模型,可以改善图像处理的质量。视觉检查控制器108在视觉检查系统100的操作期间实时地更新训练。视觉检查控制器108的ai学习模块192可以在学习模块下操作以训练视觉检查控制器108并改进图像分析模型。图像分析模型基于来自ai学习模块192的输入(例如,基于由成像装置106获取的零件50的图像)随时间变化。在替代实施例中,ai学习模块192可以是与视觉检查控制器108分开的模块并与视觉检查控制器108独立地操作。例如,ai学习模块192可以单独地联接到成像装置106或机器10的其他部件。

39.在示例性实施例中,视觉检查控制器108包括用户接口194。用户接口194包括显示器196,例如监视器。用户接口194包括一个或多个输入198,例如键盘、鼠标、按钮等。操作者能够使用用户接口194与视觉检查控制器108交互。

40.图4是根据示例性实施例的视觉检查系统100的俯视图,示出了与下部成像装置152对准的零件50。下部成像装置152通过透明板130对零件50进行成像。下部成像装置152位于离触发传感器142旋转距离252处。下部成像装置152的成像的定时基于旋转距离252。

41.图5是根据示例性实施例的视觉检查系统100的俯视图,示出了与第一侧成像装置158对准的零件50。第一侧成像装置158位于外边缘138附近,与上表面134共面,以对零件50进行成像。第一侧成像装置158位于离触发传感器142旋转距离258处。第一侧成像装置158的成像的定时基于旋转距离258。

42.图6是根据示例性实施例的视觉检查系统100的俯视图,示出了与前侧成像装置154对准的零件50。前侧成像装置154位于外边缘138附近,与上表面134共面,以对零件50进行成像。前侧成像装置154位于离触发传感器142旋转距离254处。前侧成像装置154的成像的定时基于旋转距离254。

43.图7是根据示例性实施例的视觉检查系统100的俯视图,示出了与第二侧成像装置160对准的零件50。第二侧成像装置160位于零件50的径向内侧,与上表面134共面,以对零件50进行成像。第二侧成像装置160位于离触发传感器142旋转距离260处。第二侧成像装置160的成像的定时基于旋转距离260。

44.图8是根据示例性实施例的视觉检查系统100的俯视图,示出了与上部成像装置150对准的零件50。上部成像装置150从透明板130上方对零件50进行成像。上部成像装置150位于离触发传感器142旋转距离250处。上部成像装置150的成像的定时基于旋转距离250。

45.图9是根据示例性实施例的视觉检查系统100的俯视图,示出了与后侧成像装置156对准的零件50。后侧成像装置156位于外边缘138附近,与上表面134共面,以对零件50进行成像。后侧成像装置156位于离触发传感器142旋转距离256处。后侧成像装置156的成像的定时基于旋转距离256。

46.图10是根据示例性实施例的视觉检查系统100的俯视图,示出了与通过排出器170

对准的零件50。通过排出器170位于零件50的径向内侧,与上表面134共面,以将零件50径向向外地压入收集箱172中。基于来自视觉检查控制器108的检查结果来控制通过排出器170。通过排出器170位于离触发传感器142旋转距离270处。致动通过排出器170的定时基于旋转距离270。

47.图11是根据示例性实施例的视觉检查系统100的俯视图,示出了与拒绝排出器180对准的零件50。拒绝排出器180沿着上表面134定位,以当零件50被旋转到拒绝排出器180时掣扣零件50。旋转经过通过排出器170的所有零件被拒绝排出器180捕获并引导到收集箱182中。

48.图12是根据示例性实施例的视觉检查系统100的俯视图。视觉检查系统100包括旋转分拣平台102、检查站104和视觉检查控制器108。视觉检查系统100的零件馈送装置110包括零件操纵器220而不是碗馈送器120(如图2所示)。零件操纵器220包括机械臂222和在机械臂222的端部处的抓取器224。在各种实施例中,机械臂222是四轴机械臂或六轴机械臂。在替代实施例中,可以使用其他类型的机械臂222。零件50从输送机、轨道或箱移动到旋转分拣平台102上。

49.图13是根据示例性实施例的视觉检查系统100的俯视图。视觉检查系统100包括旋转分拣平台102、检查站104和视觉检查控制器108。视觉检查系统100的零件馈送装置110包括手动馈送站320,而不是碗馈送器120(如图2所示)。操作员将零件50手动地装载到输送机上,例如从装载箱322。

50.图14是示出了根据示例性实施例的检查零件的方法的流程图。方法在400包括将零件50装载到分旋转拣平台102上。可以手动或自动地装载零件50。零件50是周期性装载的,例如每分钟约200个零件。可以以预定的取向将零件50装载到旋转分拣平台102上。替代地,零件50可以随机装载到旋转分拣平台102上。

51.在402,方法包括将零件从第一位置旋转到第二位置。零件50由旋转分拣平台102旋转。在示例性实施例中,零件50在透明板130上旋转。

52.在404,方法包括使用成像装置106在位于旋转分拣平台102附近的检查站104处对零件进行成像,以对零件50的不同侧面进行成像。成像装置106用于对每个零件50的所有侧面进行成像。在示例性实施例中,成像装置106之一设置在透明板130下方以通过透明板130查看零件50的底侧。由此,可以查看零件50的所有侧面,包括底侧,而无需翻转或旋转零件50。可以使用透明板130快速且高效地执行成像。

53.在406,方法包括在视觉检查控制器108从成像装置106接收图像。在408,方法包括在视觉检查控制器108处基于图像分析模型处理来自成像装置106的图像以确定零件的检查结果。在各种实施例中,通过将图像与图像分析模型进行比较以确定零件50中是否有缺陷来处理图像。在各种实施例中,通过基于图像分析模型来执行图像的图案识别来处理图像。在各种实施例中,可以通过对图像中检测到的边界表面执行特征提取并将边界表面与图像分析模型进行比较来处理图像。

54.在410,方法包括使用人工智能学习模块192来定制图像分析模型,以基于从成像装置106接收的图像来更新图像分析模型。基于来自成像装置106的图像来更新图像分析模型。可以使用ai学习模块192基于成像装置106获取的图像来修改或更新形成图像分析模型的基础的图像。例如,图像分析模型可以基于多个图像,其基于来自ai学习模块192的图像

来更新或扩展。随着ai学习模块扩展图像分析模型,可以改善图像处理的质量。

55.应该理解的是,以上描述旨在是说明性的而不是限制性的。例如,上述实施例(/或其方面)可以彼此组合使用。另外,在不脱离其范围的情况下,可以做出许多修改以使特定情况或材料适应本发明的教导。本文描述的尺寸、材料类型、各种零件的取向、以及各种零件的数量位置旨在限定某些实施例的参数,并且绝不是限制性的,并且仅仅是示例性实施例。在阅读以上描述后,在权利要求的理念范围内的许多其他实施例修改对于本领域的普通技术人员将是显而易见的。因此,本发明的范围应该参照所附的权利要求以及这些权利要求的等同物的全部范围来确定。在所附权利要求中,术语“包括”“其中”用作相应术语“包含”“在其中”的纯英语等同物。此外,在随附的权利要求中,术语“第一”、“第二”“第三”等仅被用作标签,并且并非旨在对其对象施加数字要求。此外,所附权利要求的限制不是以手段加功能(means

‑

plus

‑

function)格式撰写的,并且并非旨在基于35u.s.c.

§

112(f),除非并且直到这样的权利要求限制明确地使用短语“用于

……

的装置”,然后是功能陈述,而没有进一步的结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。