1.本技术涉及聚氨酯防水涂料的领域,更具体地说,它涉及一种环保型单组分聚氨酯涂料及其制备方法。

背景技术:

2.聚氨酯防水涂料是一种以聚氨酯为主要成膜物质的防水涂料,具有很好的环境适应能力且易于施工,可在干燥或潮湿的基面上直接施工,与基面的粘结力还很强,降低了施工的操作难度,聚氨酯防水涂料中的高分子物质还可渗入到基面的缝内,追随性较强。

3.在2000年之前,市场上的聚氨酯类防水涂料一般由聚氨脂与煤焦油作为原材料制成,它所挥发的焦油气毒性大、不容易清除,因此于2000年在中国被禁止使用,尚在销售的聚氨脂防水涂料,是用沥青代替煤焦油作为原料,但在使用这种涂料时,一般采用含有甲苯、二甲苯等的有机溶剂来稀释,因而也含有毒性,不符合当下环保的理念,有待改进。

技术实现要素:

4.为了改善聚氨酯类防水涂料环保性能差的问题,本技术提供一种环保型单组分聚氨酯涂料及其制备方法。

5.第一方面,本技术提供一种环保型单组分聚氨酯涂料,采用如下的技术方案:一种环保型单组分聚氨酯涂料,包括如下重量组分的原料:40

‑

45份聚醚多元醇;15

‑

20份二苯基甲烷二异氰酸酯;10

‑

15份3

‑

三氟甲基苯甲醇;10

‑

15份填料;10

‑

15份增塑剂;0.2

‑

0.5份消泡剂;0.2

‑

0.5份催化剂。

6.通过采用上述技术方案,采用低毒的二苯基甲烷二异氰酸酯替代剧毒的甲苯二异氰酸酯,不使用煤焦油、甲苯、二甲苯等有毒原料,不添加任何溶剂,在使用过程中无可挥发物产生,不会对环境造成污染,具有较佳的环保性能。

7.通过聚醚多元醇、3

‑

三氟甲基苯甲醇和二苯基甲烷二异氰酸酯在催化剂的作用下反应制得聚氨酯预聚体,聚氨酯预聚体的分子结构中具有

‑

nco端基,将本技术的环保型单组分聚氨酯涂料涂覆于基材表面后,涂料中的

‑

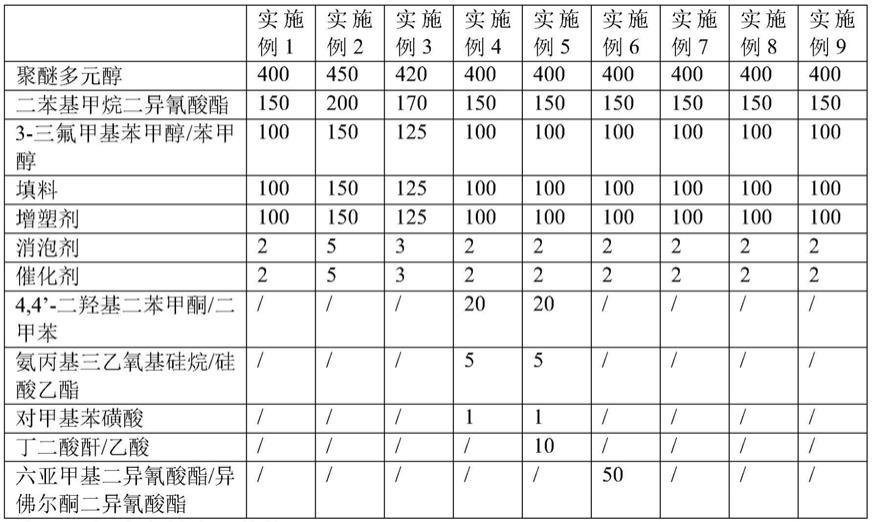

nco端基与空气中的湿气接触并发生反应,在基材表面形成一层防水涂膜,相较于双组分聚氨酯涂料,不需要搅拌,开桶即可使用,施工更加方便。

8.加入3

‑

三氟甲基苯甲醇参与反应可在聚氨酯预聚体的分子结构中引入

‑

cf3基团,

‑

cf3基团位于聚氨酯预聚体的外侧,降低了聚氨酯预聚体的表面能,提高了环保型单组分聚氨酯涂料的疏水性,并提高了环保型单组分聚氨酯涂料的润湿性,使得环保型单组分

聚氨酯涂料在基材表面更易铺展和流平,有利于

‑

nco端基与空气中湿气的接触,从而有助于涂膜的形成,提高形成涂膜的质量。

9.优选的,按重量份数计,所述原料还包括2

‑

3份4,4

’‑

二羟基二苯甲酮、0.5

‑

0.8份氨丙基三乙氧基硅烷和0.1

‑

0.2份对甲基苯磺酸。

10.通过采用上述技术方案,4,4

’‑

二羟基二苯甲酮和氨丙基三乙氧基硅烷在对甲基苯磺酸的催化下发生反应得到亚胺化合物,亚胺化合物与空气中的湿气接触并反应生成伯胺,伯胺与

‑

nco端基反应进而固化,减少了

‑

nco端基直接与湿气反应产生的co2,从而减少了环保型单组分聚氨酯涂料固化过程中的co2排放,提高了环保型单组分聚氨酯涂料的环保性能,且亚胺化合物的分子结构中含有羟基,与聚氨酯预聚体的相容性较好,可均匀分散于环保型单组分聚氨酯涂料中。

11.优选的,按重量份数计,所述原料还包括1

‑

2份丁二酸酐。

12.通过采用上述技术方案,亚胺化合物的分子结构中含有羟基,丁二酸酐和亚胺化合物中的羟基反应生成酯类化合物,从而除去亚胺化合物分子结构中的活泼氢,可抑制环保型单组分聚氨酯涂料在贮存过程中其内部原料之间的反应,提高了环保型单组分聚氨酯涂料的贮存稳定性,使得环保型单组分聚氨酯涂料的整体性能更加稳定。

13.优选的,所述填料为粉煤灰。

14.通过采用上述技术方案,环保型单组分聚氨酯涂料固化过程中还会产生极少量的co2,粉煤灰是由燃料燃烧所产生烟气灰分中的细微固体颗粒物,粉煤灰可吸附环保型单组分聚氨酯涂料固化过程中产生的co2,减少了涂膜内部留存co2导致孔洞的产生,使得涂膜的品质更佳,同时对粉煤灰进行有效利用,降低成本,并有利于缓解粉煤灰造成的大气污染,环保效果更好。

15.优选的,按重量份数计,所述原料还包括5

‑

10份六亚甲基二异氰酸酯。

16.通过采用上述技术方案,六亚甲基二异氰酸酯的线性规整性较好,加入反应后可提高涂膜和基材之间的粘接强度。

17.优选的,所述聚醚多元醇的相对分子质量为600

‑

700。

18.通过采用上述技术方案,当聚醚多元醇的平均相对分子质量为600

‑

700时,涂膜对基材的附着力较好。

19.第二方面,本技术提供一种环保型单组分聚氨酯涂料的制备方法,采用如下的技术方案:一种环保型单组分聚氨酯涂料的制备方法,包括以下步骤:将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100

‑

110℃并搅拌混匀,真空条件下脱水2

‑

3h,降温至70

‑

80℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应2

‑

3h,接着加入催化剂继续搅拌反应30

‑

40min,然后降温至50

‑

60℃,加入消泡剂搅拌脱泡10

‑

15min,出料。

20.优选的,按重量份数计,所述原料还包括2

‑

3份4,4

’‑

二羟基二苯甲酮、0.5

‑

0.8份氨丙基三乙氧基硅烷、0.1

‑

0.2份对甲基苯磺酸、1

‑

2份丁二酸酐和5

‑

10份六亚甲基二异氰酸酯;所述环保型单组分聚氨酯涂料的制备方法为:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应

2

‑

3h,过滤,留滤液;将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100

‑

110℃并搅拌混匀,真空条件下脱水2

‑

3h,降温至70

‑

80℃,再滴加二苯基甲烷二异氰酸酯和六亚甲基二异氰酸酯,搅拌反应2

‑

3h,接着加入催化剂继续搅拌反应30

‑

40min,继续加入滤液搅拌混匀,再添加丁二酸酐,升温至110

‑

120℃搅拌反应1

‑

1.5h,然后降温至50

‑

60℃,加入消泡剂搅拌脱泡10

‑

15min,出料。

21.综上所述,本技术具有以下有益效果:1、本技术采用低毒的二苯基甲烷二异氰酸酯替代剧毒的甲苯二异氰酸酯,不使用煤焦油、甲苯、二甲苯等有毒原料,不添加任何溶剂,在使用过程中无可挥发物产生,不会对环境造成污染,具有较佳的环保性能。

22.2.本技术中优选采用3

‑

三氟甲基苯甲醇,加入3

‑

三氟甲基苯甲醇参与反应可在聚氨酯预聚体的分子结构中引入

‑

cf3基团,降低了聚氨酯预聚体的表面能,提高了环保型单组分聚氨酯涂料的疏水性和润湿性,使得环保型单组分聚氨酯涂料在基材表面更易铺展和流平,有助于涂膜的形成,提高形成涂膜的质量。

23.3、本技术中优选采用4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸,4,4

’‑

二羟基二苯甲酮和氨丙基三乙氧基硅烷在对甲基苯磺酸的催化下发生反应得到亚胺化合物,亚胺化合物与空气中的湿气接触并反应生成伯胺,伯胺与

‑

nco端基反应进而固化,减少了固化过程中的co2排放,提高了环保型单组分聚氨酯涂料的环保性能。

24.4、本技术中优选采用丁二酸酐,亚胺化合物的分子结构中含有羟基,丁二酸酐和亚胺化合物中的羟基反应生成酯类化合物,从而除去亚胺化合物分子结构中的活泼氢,提高了环保型单组分聚氨酯涂料的贮存稳定性。

25.5.本技术中优选采用六亚甲基二异氰酸酯,六亚甲基二异氰酸酯的线性规整性较好,加入反应后,可提高涂膜和基材之间的粘接强度。

26.6.本技术相较于双组分聚氨酯涂料,不需要搅拌,开桶即可使用,施工更加方便。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.聚醚多元醇购于陶氏官方品牌站,货号为00001;二苯基甲烷二异氰酸酯购于江苏润丰合成科技有限公司,牌号为101

‑

68

‑

8;3

‑

三氟甲基苯甲醇购于湖北玖丰隆化工有限公司;4,4

’‑

二羟基二苯甲酮购于湖北领研生物科技有限公司;氨丙基三乙氧基硅烷购于湖北华欣有机硅新材料有限公司;粉煤灰购于灵寿县展腾矿产品源头厂家,货号为96

‑

bg;六亚甲基二异氰酸酯购于湖北东曹化学科技有限公司,分子量为168.1931,密度为1.01g/cm3;增塑剂购于巴斯夫官方旗舰店,型号为sovermol 1055,货号为50208071bch;消泡剂购于鑫博诚官方旗舰店,型号为sp

‑

890,货号为890;催化剂采用二月桂酸二丁基锡,购于天津市百世化工有限公司;滑石粉购于广州鸿正新材料有限公司,型号为1250,货号为a1,细度为1250目;异佛尔酮二异氰酸酯购于山东力昂新材料科技有限公司,型号为99.0。

29.以下实施方式中所用原料除特殊说明外均可来源于普通市售。实施例

30.实施例1

本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂,其中,填料采用滑石粉,聚醚多元醇的相对分子质量为400,各组分含量如下表1

‑

1所示。

31.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100℃并搅拌混匀,真空条件下脱水3h,降温至70℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应3h,接着加入催化剂继续搅拌反应40min,然后降温至50℃,加入消泡剂搅拌脱泡15min,出料。

32.实施例2本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂,其中,填料采用滑石粉,聚醚多元醇的相对分子质量为400,各组分含量如下表1

‑

1所示。

33.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至110℃并搅拌混匀,真空条件下脱水2h,降温至80℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应2h,接着加入催化剂继续搅拌反应30min,然后降温至60℃,加入消泡剂搅拌脱泡10min,出料。

34.实施例3本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂,其中,填料采用滑石粉,聚醚多元醇的相对分子质量为400,各组分含量如下表1

‑

1所示。

35.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至105℃并搅拌混匀,真空条件下脱水3h,降温至75℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应2h,接着加入催化剂继续搅拌反应35min,然后降温至55℃,加入消泡剂搅拌脱泡13min,出料。

36.实施例4与实施例1的区别在于,环保型单组分聚氨酯涂料的原料中加入4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸,各组分含量如下表1

‑

1所示。

37.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应2

‑

3h,过滤,留滤液;将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100℃并搅拌混匀,真空条件下脱水3h,降温至70℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应3h,接着加入催化剂继续搅拌反应40min,继续加入滤液搅拌混匀,然后降温至50℃,加入消泡剂搅拌脱泡15min,出料。

38.实施例5与实施例4的区别在于,环保型单组分聚氨酯涂料的原料中加入丁二酸酐,各组分含量如下表1

‑

1所示。

39.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应2

‑

3h,过滤,留滤液;

将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100℃并搅拌混匀,真空条件下脱水3h,降温至70℃,再滴加二苯基甲烷二异氰酸酯,搅拌反应3h,接着加入催化剂继续搅拌反应40min,继续加入滤液搅拌混匀,再添加丁二酸酐,升温至110℃搅拌反应1.5h,然后降温至50℃,加入消泡剂搅拌脱泡15min,出料。

40.实施例6与实施例1的区别在于,环保型单组分聚氨酯涂料的原料中加入六亚甲基二异氰酸酯,各组分含量如下表1

‑

1所示。

41.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100℃并搅拌混匀,真空条件下脱水3h,降温至70℃,再滴加二苯基甲烷二异氰酸酯和六亚甲基二异氰酸酯,搅拌反应3h,接着加入催化剂继续搅拌反应40min,然后降温至50℃,加入消泡剂搅拌脱泡15min,出料。

42.实施例7与实施例1的区别在于,填料采用粉煤灰,各组分含量如下表1

‑

1所示。

43.实施例8与实施例1的区别在于,聚醚多元醇的相对分子质量为600,各组分含量如下表1

‑

1所示。

44.实施例9与实施例1的区别在于,聚醚多元醇的相对分子质量为700,各组分含量如下表1

‑

1所示。

45.实施例10与实施例1的区别在于,聚醚多元醇的相对分子质量为1000,各组分含量如下表1

‑

2所示。

46.实施例11本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂、4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷、对甲基苯磺酸、丁二酸酐、六亚甲基二异氰酸酯,其中,填料采用粉煤灰,聚醚多元醇的相对分子质量为600

‑

700,各组分含量如下表1

‑

2所示。

47.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应3h,过滤,留滤液;将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至100℃并搅拌混匀,真空条件下脱水3h,降温至70℃,再滴加二苯基甲烷二异氰酸酯和六亚甲基二异氰酸酯,搅拌反应3h,接着加入催化剂继续搅拌反应40min,继续加入滤液搅拌混匀,再添加丁二酸酐,升温至110℃搅拌反应1.5h,然后降温至50℃,加入消泡剂搅拌脱泡15min,出料。

48.实施例12本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂、4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷、对甲基苯磺酸、丁二酸酐、六亚甲基二异氰酸酯,其中,填料采用粉煤

灰,聚醚多元醇的相对分子质量为600

‑

700,各组分含量如下表1

‑

2所示。

49.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应2h,过滤,留滤液;将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至110℃并搅拌混匀,真空条件下脱水2h,降温至80℃,再滴加二苯基甲烷二异氰酸酯和六亚甲基二异氰酸酯,搅拌反应2h,接着加入催化剂继续搅拌反应30min,继续加入滤液搅拌混匀,再添加丁二酸酐,升温至120℃搅拌反应1h,然后降温至60℃,加入消泡剂搅拌脱泡10min,出料。

50.实施例13本技术公开了一种环保型单组分聚氨酯涂料,有如下原料:聚醚多元醇、二苯基甲烷二异氰酸酯、3

‑

三氟甲基苯甲醇、填料、增塑剂、消泡剂、催化剂、4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷、对甲基苯磺酸、丁二酸酐、六亚甲基二异氰酸酯,其中,填料采用粉煤灰,聚醚多元醇的相对分子质量为600

‑

700,各组分含量如下表1

‑

2所示。

51.环保型单组分聚氨酯涂料的制备方法包括以下步骤:将4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸混合并搅拌反应2h,过滤,留滤液;将聚醚多元醇、3

‑

三氟甲基苯甲醇、填料和增塑剂升温至105℃并搅拌混匀,真空条件下脱水3h,降温至75℃,再滴加二苯基甲烷二异氰酸酯和六亚甲基二异氰酸酯,搅拌反应2h,接着加入催化剂继续搅拌反应35min,继续加入滤液搅拌混匀,再添加丁二酸酐,升温至115℃搅拌反应1.5h,然后降温至55℃,加入消泡剂搅拌脱泡13min,出料。

52.实施例14与实施例4的区别在于,将4,4

’‑

二羟基二苯甲酮替换为二甲苯,各组分含量如下表1

‑

2所示。

53.实施例15与实施例4的区别在于,将氨丙基三乙氧基硅烷替换为硅酸乙酯,各组分含量如下表1

‑

2所示。

54.实施例16与实施例5的区别在于,将丁二酸酐替换为乙酸,各组分含量如下表1

‑

2所示。

55.实施例17与实施例6的区别在于,将六亚甲基二异氰酸酯替换为异佛尔酮二异氰酸酯,各组分含量如下表1

‑

2所示。

56.对比例对比例1与实施例1的区别在于,以原料中未添加3

‑

三氟甲基苯甲醇的环保型单组分聚氨酯涂料作为空白对照组。

57.对比例2与实施例1的区别在于,将3

‑

三氟甲基苯甲醇替换为苯甲醇,各组分含量如下表1

‑

2所示。

58.表1

‑

1组分含量表(单位:g)

表1

‑

2组分含量表(单位:g)2组分含量表(单位:g)性能检测试验将实施例1

‑

17和对比例1

‑

2的涂料均匀涂覆于100mm

×

100mm

×

20mm的各个矩形水泥块的表面,制得试样块。

59.(1)润湿性试验:将2ml去离子水滴加至实施例1

‑

3和对比例1

‑

2的试样块上覆盖有涂膜的一侧,测试前确保试样块的表面平整且呈水平,观察去离子水的铺展情况,去离子水铺展面积越大,润湿性越好,以“ ”表示,“ ”越多,润湿性越好,测试结果如下表2所示。

60.(2)疏水性测试:在玻璃水槽中加入蒸馏水,调节水温为30

±

2℃,将实施例1

‑

3、

11

‑

13和对比例1

‑

2的试样块放入水槽内,且水面高出试样块表面10mm左右,12h后取出试样块,擦干表面水分后称重(m1),然后将试样块在50℃

±

1℃下烘干至恒重,然后取出放入带盖的容器中冷却1h,再次称重(m2)并计算吸水率:吸水率(%)=(m1‑

m2)/m2×

100%吸水率越低则疏水性越好,测试结果如下表2所示。

61.(3)涂膜起泡试验:将实施例1、4、7、14

‑

15的涂料涂覆于100mm

×

100mm

×

20mm的各个矩形水泥块的其中一个表面,涂膜厚度为3mm,涂料固化过程中,可通过聚乙烯塑料板支在水泥块四周,以防止涂料从水泥块的边缘坠落,聚乙烯塑料板靠近水泥块的一面涂刷有光油,至涂膜固化成型,将聚乙烯塑料板取下,采用刀具将涂膜从中切开并露出涂膜的横截面,通过放大镜观察涂膜的横截面和表面,观察涂膜表面是否出现孔洞、涂膜内部是否存在孔洞和孔洞的数量,测试结果如下表2所示。

62.(4)粘接强度试验:用刀距为3mm的刀片(刀锋角度为20

°±5°

)在实施例1、4

‑

6、8

‑

10、16

‑

17的试样块覆盖有涂膜的表面划10

×

10个5mm

×

5mm的格子,画线深及涂膜下的水泥块,用毛刷将格子附近的碎屑刷干净,用胶带粘贴并覆盖各个试样块上的全部格子,胶带不能皱并用橡皮擦用力擦拭胶带,以加大胶带与格子的接触面积和力度,快速撕下胶带,记录胶带上粘连的格子数,粘连的格子越多,粘接强度越差,测试结果如下表2所示。

63.表2各实施例和对比例的测试结果表

综上所述,可以得出以下结论:1.结合实施例1

‑

3和对比例1

‑

2并结合表2可以看出,加入3

‑

三氟甲基苯甲醇可提高环保型单组分聚氨酯涂料的疏水性和润湿性,其原因可能是:加入3

‑

三氟甲基苯甲醇参与反应可在聚氨酯预聚体的分子结构中引入

‑

cf3基团,降低了聚氨酯预聚体的表面能,提高了环保型单组分聚氨酯涂料的疏水性和润湿性,使得环保型单组分聚氨酯涂料在基材表面更易铺展和流平。

64.2.结合实施例1、4、14

‑

15并结合表2可以看出,4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸的共同加入可减少环保型单组分聚氨酯涂料固化后形成的涂膜内部孔洞的产生,其原因可能是:4,4

’‑

二羟基二苯甲酮和氨丙基三乙氧基硅烷在对甲基苯磺酸的催化下发生反应得到亚胺化合物,亚胺化合物与空气中的湿气接触并反应生成伯胺,伯胺与

‑

nco端基反应进而固化,减少了

‑

nco端基直接与湿气反应产生的co2,从而减少了涂膜内部孔洞的产生。

65.3.结合实施例1、4

‑

5、14

‑

16并结合表2可以看出,丁二酸酐、4,4

’‑

二羟基二苯甲酮、氨丙基三乙氧基硅烷和对甲基苯磺酸的共同加入可提高环保型单组分聚氨酯涂料与基材的粘接强度,其原因可能是:亚胺化合物的分子结构中含有羟基,丁二酸酐和亚胺化合物中的羟基反应生成酯类化合物,从而除去亚胺化合物分子结构中的活泼氢,可抑制环保型

单组分聚氨酯涂料内部原料之间的反应,使得环保型单组分聚氨酯涂料的整体性能更加稳定,从而间接提高了环保型单组分聚氨酯涂料与基材的粘接强度。

66.4.结合实施例1、6、17并结合表2可以看出,六亚甲基二异氰酸酯的加入可提高环保型单组分聚氨酯涂料与基材的粘接强度。

67.5.结合实施例1、7并结合表2可以看出,采用粉煤灰作为填料可减少环保型单组分聚氨酯涂料固化后形成的涂膜内部孔洞的产生,其原因可能是:粉煤灰可吸附环保型单组分聚氨酯涂料固化过程中产生的co2,从而减少了涂膜内部留存co2导致孔洞的产生。

68.6.结合实施例1、8

‑

10并结合表2可以看出,聚醚多元醇的相对分子质量为600

‑

700时,环保型单组分聚氨酯涂料与基材的粘接强度较好。

69.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。