1.本发明涉及船舶建造领域,具体涉及一种尾鳍分段建造方法。

背景技术:

2.船舶建造中,船舶艉部采用尾鳍,部分尾鳍的长度较长,一般在20m左右,这种尾鳍分段的制作精度对尾鳍分段总组以及尾轴安装均有较大影响。分段结构装配精度、尾轴管的安装精度控制将影响整个分段,因此,尾鳍分段的制作精度和尾轴管定位安装是工艺控制的关键。

技术实现要素:

3.为了保证尾鳍分段的建造精度,本发明提供了一种尾鳍分段建造方法,通过本发明的方法,确保尾鳍分段总组精度和艉轴管安装精度,还可以减少总组搭载阶段的精度修正工作,缩短建造周期,提升建造效率,本发明的技术目的是通过以下技术方案实现的:

4.一种尾鳍分段建造方法,该方法包括:

5.s1、在钢板上划出肋骨的线型和水线,根据肋骨的线型和水线在钢板上拼装肋骨部件,形成肋骨框;

6.s2、胎架制作,在地面划出胎架中心线、肋骨检验线和格子线;胎架由若干片状胎架组成,片状胎架包括胎板、支撑,片状胎架在平面内制作,在片状胎架上划出胎架中心线、水线,将片状胎架立起后安装纵向拉条,将若干片状胎架通过拉条连成一体,在胎板上划出外板理论线、板缝位置线,在胎板上标出相应位置的外板板厚,将外板理论线向下偏移在胎板上划出胎板修割线,根据胎板修割线修割胎板;

7.s3、将胎架中心线位置的外板铺在胎架上,检验外板上的中心线与胎架中心线的重合度,再依次将其余外板铺在胎架上,将地面上的胎架中心线、肋骨检验线驳划到外板上,在外板上划出肋位线、构架安装线;

8.s4、按照从艏到艉的顺序分别将肋骨框、隔舱部件、纵桁部件、平台部件依照构架安装线进行安装;

9.s5、安装艉轴管,进行构架焊接。

10.进一步地,s2中制作片状胎架时,根据样板在地面划出胎板线型,再将胎板放置在地面根据线型进行拼接,拼接时留出30

‑

50mm修割余量,然后安装支撑,完成片状胎架制作。

11.进一步地,s2中,将片状胎架竖立在地面,使用吊线锤法保证片状胎架竖直立起且片状胎架的投影与格子线重合,通过纵向拉条连接各个片状胎架。

12.进一步地,根据胎板修割线修割胎板时,留出1mm打磨余量,将修割处打磨平顺。

13.进一步地,s3中,将外板铺在胎架上后,检查外板和胎板之间的间隙,外板与胎板之间的间隙不超过1mm,使用马板将外板与胎板进行连接,外板的板缝两端安装引熄弧板,外板的板缝处安装co2马板。

14.进一步地,s5中,在胎架的前端和后端分别竖直安装一根立柱,根据艉轴中心线距

离胎架基线的高度以及艉轴中心线距离船体中心线的距离在立柱上确定艉轴中心线的位置,在两根立柱的艉轴中心线位置拉一根钢丝,钢丝处于张紧状态,以钢丝绳作为艉轴中心线调整艉轴管的位置,直至钢丝绳穿过艉轴管的中心。

15.进一步地,肋骨框拼装线型偏差控制在1mm内。

16.进一步地,样板与胎板线型之间的偏差不超过2mm。

17.相比现有技术,本发明的有益效果在于,通过本发明的建造方法,从肋骨框拼装、胎架制作、外板铺板、构架装配等方面严格控制精度,确保尾鳍分段总组精度和艉轴管安装精度,还可以减少总组搭载阶段的精度修正工作,缩短建造周期,提升建造效率。

附图说明

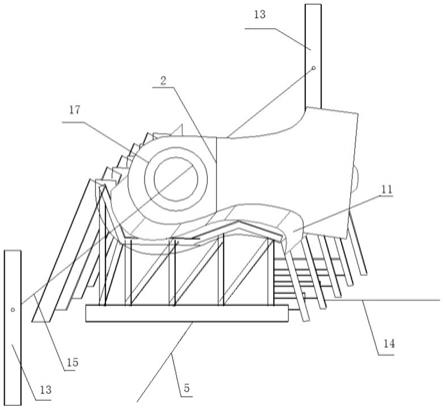

18.图1是本发明中肋骨框拼装示意图。

19.图2是本发明中胎架结构示意图。

20.图3是本发明中外板铺板示意图。

21.图4是本发明中艉轴管定位示意图。

22.图中,1、肋骨线型;2、水线;3、肋骨部件;4、槽钢;5、胎架中心线;6、胎板;7、角钢立柱;8、槽钢底座;9、纵向拉条;10、角钢斜撑;11、外板;12、马板;13、立柱;14、肋骨检验线;15、钢丝;16、肋板;17、检验圆。

具体实施方式

23.下面结合具体实施方式对本发明的技术方案进行进一步描述:

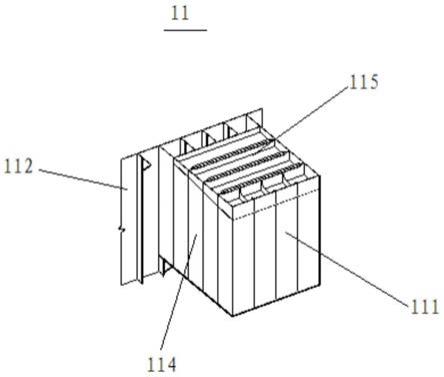

24.一种尾鳍分段建造方法,如图1

‑

4所示,该方法包括以下步骤:

25.s1、利用数控切割机在平直钢板上划出每个肋骨的肋骨线型1和水线2,并标明相应的肋位号,数控切割肋骨时划出每个肋骨的水线。将肋骨部件3根据钢板上相应的肋骨线型和水线进行拼装,形成肋骨框,肋骨框拼装线型偏差控制在1mm内,在肋骨框上口用槽钢4进行连接,然后焊接,如图1所示。

26.s2、胎架制作;用激光经纬仪在地面划出胎架中心线5、肋骨检验线14以及格子线,根据样板在地面划出胎板线型,样板与胎板线型之间的偏差不超过2mm,再将数控切割好的胎板6摆放在地面上,根据地面上的线型进行拼接,拼接时留30

‑

50mm修割余量,然后安装支撑,支撑包括角钢支柱7和槽钢底座8,完成片状胎架制作。

27.在片状胎架上划出胎架中心线、水线,将片状胎架竖立在地面,使用吊线锤法保证片状胎架竖直设置且其投影与格子线重合;安装纵向拉条9,通过纵向拉条将各个片状胎架连接成一个整体,如图2所示,安装角钢斜撑10,将片状胎架固定在地面。

28.使用激光扫出一个水平面,在每个片状胎架上用钢针划出水平线,根据水平线和胎架中心线找出样板定位点,厂家制作阶段在样板上设有样板定位点,将样板上的样板定位点和片状胎架上的样板定位点对齐,根据样板在胎板上划出外板理论线、板缝位置线,在胎板上标出相应位置处外板厚度,外板厚度不是完全相同的,将外板理论线向下偏移,得到胎板修割线,为了保证外板安装构架的一面平齐,根据胎板修割线对胎板进行修割,修割时留出1mm打磨余量,板缝位置开r35通焊孔,使用砂轮机将胎板修割处打磨平顺。

29.s3、铺外板时,先将胎架中心线处的外板铺在胎架上,根据钢带上的中心线、板缝

线找到外板上的中心线,使用吊线锤法检查外板上中心线与胎架中心线的重合度,以外板艏艉余量线作为前后位置的参考。

30.再根据钢带依次将其余外板铺在胎架上,检查外板和胎板之间的间隙,外板与胎板之间的间隙不超过1mm,使用马板12连接在外板11和胎板6上,如图3所示,利用马板12进行固定,防止焊接导致变形,马板之间的间距为200mm左右,外板为50

×

50mm的方形马板;在外板的板缝两端安装引熄弧板,外板的板缝正面安装co2马板,co2马板之间的间距在300mm左右。

31.使用激光经纬仪将地面上的胎架中心线5和肋骨检验线14驳划到外板11上,根据放样给出的胎架中心线处肋距伸长值找出肋位线与胎架中心线的交点,再利用激光经纬仪划出每一条肋位线;最后根据放样提供的每个肋位处构架线展开值划出构架安装线,用油漆笔划出构架线,并标示出肋位号、构架零件号、板厚方向等。

32.s4、按照从艉到艏的吊装顺序依次吊装肋骨框、隔舱部件、纵桁部件、平台部件等,依照所划制的构架线进行装配。肋骨框、隔舱等构架上喷有水线,吊装时保证水线竖直且与胎架中心线重合。

33.s5、装配完成后在胎架的前端和后端分别竖直安装一根立柱13,立柱选用槽钢,根据艉轴中心线距离胎架基线的高度以及艉轴中心线距离船体中心线的距离在立柱上确定艉轴中心线的位置,在两根立柱的艉轴中心线位置拉一根钢丝15,钢丝15处于张紧状态,钢丝15所在即艉轴中心线,如图4所示,在艉轴管所在的肋板16上以钢丝绳15为圆心找出艉轴管安装检验圆17,将艉轴管插入分段,根据检验圆17对艉轴管进行定位,艉轴管的外缘任何一点距离检验圆17的距离相同,则艉轴管定位准确,否则调整艉轴管的位置。

34.艉轴管定位安装完成后,进行构架焊接,焊接时每只分段同时焊接的人员不超过6人,且要求分散施焊,以免产生较大变形。

35.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。