1.本发明涉及天然食品生产技术领域,尤其涉及一种提取果胶用苹果湿渣的前处理方法和果胶提取方法。

背景技术:

2.目前,苹果主要用于鲜食、制作苹果浓缩汁和酿酒,全国苹果果渣的年排出量巨大。果渣是鲜水果加工后的下脚料,主要由果皮、果核和部分残余果肉组成,含有部分可溶性糖、维生素、矿物质、大量纤维素及果胶等,具有丰富的营养成分和较高的利用价值,应用领域十分广泛。果渣的综合利用能够极大的提高果品附加值,在取得较好的经济效益的同时也能减少对环境的污染。随着人们环保意识的增强和对农产品利用程度的深化,苹果渣的综合利用也越来越受到重视,特别是苹果渣中果胶的回收利用,这也促使果品加工处于良性循环。

3.果胶市场需求量增大,全球果胶产量为60000吨左右,国际市场果胶需求年增长率约为6%。果胶作为食品添加剂具有优良的胶凝、增稠、稳定、悬浮和乳化作用,是众多水溶性胶体的首选,被广泛应用于果冻、果酱、果汁饮料、软糖、焙烤、酸奶与奶制品和冷冻食品等食品领域;同时果胶具有良好的保水性能和适宜的粘度,可用于牙膏及化妆品等日化产品中。

4.综上,提高水果综合利用价值,降低废果渣对环境污染的压力,顺应发展资源综合利用的潮流,实现循环经济发展模式,是“变废为宝”的富民工程,具有较高的经济效益和良好的社会效益。

5.果胶用苹果渣原料来自于苹果榨汁后榨机出口物料,根据所选榨机的差异,水分含量在65%~85%之间,水分含量高;同时在榨汁过程中会残存在大量的可溶性糖分,占果渣干基的10%~30%;苹果榨汁的季节均在9~11月份,环境温度较高;产线生产的不连续性,造成果渣的积压,不能进行有效且及时的干燥。上述条件,增加了果渣微生物滋生的风险,在微生物发酵以及果渣中的内源果胶酶(果胶酯酶和裂解酶)的作用下,果渣中果胶的质量严重下降。果渣在存放条件下,在最初的1小时sag*yiled(sag:果胶的胶凝强度;yield:果渣的果胶得率)会下降5%以上,并且随着存放时间延长,质量下降的速度明显加快。超过5h,果胶的sag*yield会下降接近50%。

6.另外,果胶主要存在于果渣的胞间层,少量存在于细胞壁中。干果渣在酸性条件下进行果胶的提取,经历如下反应历程:1、酸性溶液扩散进入干果渣;2、果渣中的原果胶在酸性条件下转化成可溶的果胶;3、果胶在果渣的孔道中进行扩散,穿过果渣边界层,进入到体系中。果渣的原始质构,对反应扩散系数或者阻力有极大的影响,造成果胶得率和质量还有待提升。

技术实现要素:

7.本发明的目的在于提供一种提取果胶用苹果湿渣的前处理方法和果胶提取方法,

以提高果渣果胶得率和质量。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种提取果胶用苹果湿渣的前处理方法,包括以下步骤:

10.1)将苹果湿渣、抑菌剂和β

‑

葡聚糖酶于10~15℃的条件下混合,得到混合料,所述混合料于10~20℃条件下进行酶解,得到酶解料;所述抑菌剂包括自苯甲酸钠和/或山梨酸钾;

11.2)对所述酶解料进行双螺旋挤压至水分含量为55%~60%。

12.优选的,所述酶解的时间为30~60min。

13.优选的,所述β葡聚糖酶以β葡聚糖酶水溶液的形式提供;所述β葡聚糖酶水溶液的质量浓度为0.5%~1.5%;所述混合料中β葡聚糖酶溶液的添加量为50~100ppm。

14.优选的,所述β葡聚糖酶的酶活≥1000u/ml。

15.优选的,所述苹果湿渣的含水量为65%~85%。

16.优选的,所述双螺旋挤压的转速为100~200rpm。

17.本发明还提供了一种果胶提取方法,包括以下步骤:

18.s1.采用上述方案所述前处理方法,得到前处理果渣;对所述前处理果渣进行干燥,得到干燥料;

19.s2.将所述干燥料和水混合,调节ph值至1.0~2.0,进行果胶提取,得到粗提液;对所述粗提液进行固液分离,收集液体组分,对所述液体组分进行浓缩,得到浓缩液;

20.s3.将所述浓缩液和异丙醇水溶液混合进行沉淀,固液分离,收集固体组分,得到果胶。

21.优选的,步骤s2中所述混合的温度为60~80℃。

22.优选的,步骤s2中所述浓缩液中果胶的质量浓度为2%~3%。

23.优选的,步骤s3中所述异丙醇水溶液的体积浓度为65%~75%;所述浓缩液和异丙醇水溶液的体积比为1:(2~4)。

24.本发明提供了一种提取果胶用苹果湿渣的前处理方法,本发明通过将苹果湿渣、抑菌剂和β

‑

葡聚糖酶于10~15℃的条件下混合,对苹果湿渣进行初步降温并加入抑菌剂,分别降低微生物和果渣内源酶对果胶质量的影响,可以将果渣的前处理缓冲时间延长至10小时以上;通过β葡聚糖酶的使用和双螺旋挤压,疏松果渣的细胞结构,有利于后期果胶的提取和质量的提升。通过上述苹果湿渣前处理,果渣的sag*yiled可以提升20%以上,极大地提升了苹果渣的利用效率。

附图说明

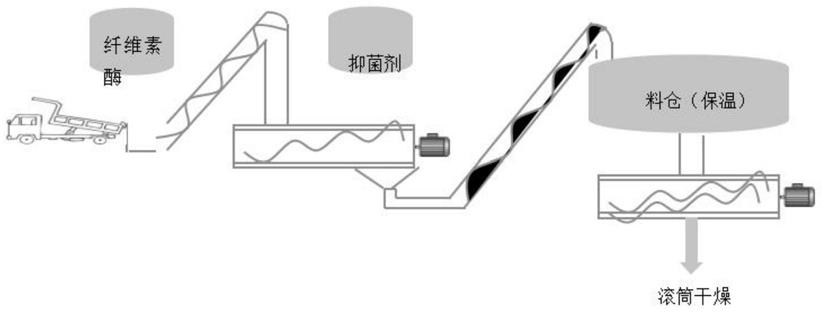

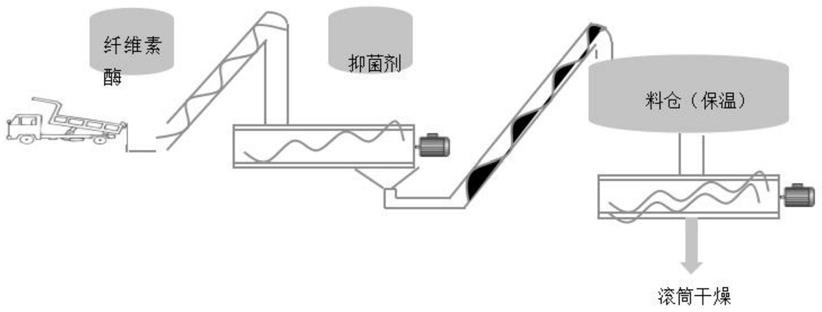

25.图1为本发明实施例1的工艺流程图。

具体实施方式

26.本发明提供了一种提取果胶用苹果湿渣的前处理方法,包括以下步骤:

27.1)将苹果湿渣、抑菌剂和β

‑

葡聚糖酶于10~15℃的条件下混合,得到混合料,所述混合料于10~20℃条件下进行酶解,得到酶解料;所述抑菌剂包括自苯甲酸钠和/或山梨酸钾;

28.2)对所述酶解料进行双螺旋挤压至水分含量为55%~60%。

29.本发明将苹果湿渣、抑菌剂和β

‑

葡聚糖酶于10~15℃的条件下混合,得到混合料,所述混合料于10~20℃条件下进行酶解,得到酶解料;所述抑菌剂包括自苯甲酸钠和/或山梨酸钾。

30.在本发明中,所述酶解的时间优选为30~60min,更优选为40~50min。

31.在本发明中,当所述抑菌剂为苯甲酸钠时,所述苯甲酸钠优选的以苯甲酸钠水溶液的形式提供;所述苯甲酸钠水溶液的质量浓度优选为3%~8%,更优选为5%;所述混合料中苯甲酸钠水溶液的浓度优选为500~1000ppm,更优选为800ppm。

32.在本发明中,当所述抑菌剂为山梨酸钾时,所述山梨酸钾水溶液的质量浓度优选为3%~8%,更优选为5%;所述混合料中山梨酸钾水溶液的浓度优选为500~1000ppm,更优选为800ppm。

33.在本发明中,所述β葡聚糖酶优选的以β葡聚糖酶水溶液的形式提供;所述β葡聚糖酶水溶液的质量浓度优选为0.5%~1.5%,更优选为1%;所述混合料中β葡聚糖酶溶液的添加量优选为50~100ppm,更优选为80ppm。在本发明中,所述β葡聚糖酶的酶活优选的≥1000u/ml。

34.在本发明中,所述苹果湿渣的含水量优选为65%~85%,更优选为70%~80%,更优选为75%。

35.在本发明中,所述混合的过程优选的在带有冷却水夹套的卧式犁刀式混合器中进行,混合均匀后保证物料出口温度在10~15℃,优选为12℃。

36.在本发明中,所述静置过程优选的在带有岩棉保温的料仓中进行,所述静置的温度优选为15℃;所述静置的时间优选为40~50min,更优选为45min;所述静置过程中,利用β葡聚糖酶对苹果湿渣进行酶解处理。

37.得到酶解料后,本发明对所述酶解料进行双螺旋挤压至水分含量为55%~60%。

38.在本发明中,所述双螺旋挤压的转速优选为100~200rpm,更优选为120~180rpm,最优选为150rpm;所述双螺旋挤压优选的采用双螺旋挤压机进行,通过调整双螺旋挤压机的挡板的高度,将前处理果渣的水分控制在55%~60%;所述前处理果渣的水分含量优选为58%。

39.本发明还提供了一种果胶提取方法,包括以下步骤:

40.s1.采用上述方案所述前处理方法,得到前处理果渣;对所述前处理果渣进行干燥,得到干燥料;

41.s2.将所述干燥料和水混合,调节ph至1.0~2.0,进行果胶提取,得到粗提液;对所述粗提液进行固液分离,收集液体组分,对所述液体组分进行浓缩,得到浓缩液;

42.s3.将所述浓缩液和异丙醇水溶液混合进行沉淀,固液分离,收集固体组分,得到果胶。

43.本发明首先采用上述方案所述前处理方法,得到前处理果渣;对所述前处理果渣进行干燥,得到干燥料。

44.在本发明中,所述干燥的方式优选为烘干,更优选为滚筒干燥;所述滚筒干燥的进口温度优选为550~650℃,更优选为600℃;所述滚筒干燥的出口温度优选为70~100℃,更优选为80~90℃。

45.在本发明中,对所述前处理果渣进行干燥后,优选的还包括对干燥后的前处理果渣进行冷却、过筛。

46.在本发明中,所述冷却后的温度优选为20~30℃,更优选为25℃;所述过筛后的筛分的粒径小于5mm。

47.得到干燥料后,本发明将所述干燥料和水混合,调节ph至1.0~2.0,进行果胶提取,得到粗提液;对所述粗提液进行固液分离,收集液体组分,对所述液体组分进行浓缩,得到浓缩液。

48.在本发明中,所述混合的温度优选为60~80℃,更优选为70℃;所述干燥料和水的质量比优选为1:(20~40),更优选为1:30。

49.在本发明中,调节ph值采用的试剂优选为质量浓度为62%~65%的浓硝酸。

50.在本发明中,所述提取的时间优选为2~6h,更优选为3~5h,最优选为4h;所述提取的温度优选为60~80℃,更优选为70℃。

51.在本发明中,所述固液分离的方式优选为真空转鼓过滤,所述过滤优选的采用真空转鼓过滤机进行;所述真空转鼓过滤采用的滤布的孔径优选为150目。

52.在本发明中,所述浓缩的温度优选为70~80℃;所述浓缩优选的于浓缩罐中进行;所述浓缩的压力优选为

‑

0.08~

‑

0.09mpa;所述浓缩液中果胶的质量浓度优选为2%~3%。

53.得到浓缩液后,本发明将所述浓缩液和异丙醇水溶液混合进行沉淀,固液分离,收集固体组分,得到果胶。

54.在本发明中,所述异丙醇水溶液的体积浓度优选为65%~75%,更优选为70%;所述浓缩液和异丙醇水溶液的体积比优选为1:(2~4),更优选为1:3。

55.在本发明中,所述固液分离的方式优选为过滤;所述过滤采用的滤布孔径优选为150目;所述洗涤采用的试剂优选为体积浓度为70%的异丙醇水溶液;所述洗涤的次数优选为2~3次;所述干燥的温度优选为50~70℃,更优选为60℃。

56.在本发明中,所述收集固体组分后,优选的还包括对所述固体组分进行洗涤、干燥。在所述干燥后,优选的还包括将干燥后的物料粉碎至60~200目,优选为100~150目。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.流程图参见图1。

60.1、取榨机后水分含量72%苹果湿渣,避免果渣的堆积并及时转运至输送绞龙,在果渣的输送过程中,按照输送果渣量流加1000ppm的苯甲酸钠水溶液(0.5%w/w)和100ppm的β葡聚糖酶(1%w/w,酶活单位≥1000u/ml);果渣输送到带有冷却水夹套的卧式犁刀式混合器中,混合均匀后保证物料出口温度在10℃;果渣输送到带有岩棉保温的料仓,并在料仓中保温60mins;经过抑菌和酶解的果渣,输送至双螺旋挤压机中,保持转速100rpm,通过调整挤压机挡板的高度,将果渣的水分控制在61%;经过挤压的果渣进过滚筒干燥进行烘干,进口温度620℃,出口温度控制在95℃,果渣经过滚筒干燥冷却筛分后备用。

61.2、果胶的提取:取干燥后的苹果渣,加入80℃热水中,料液比为1:40用浓度62%~

65%w/w浓硝酸调节ph至2.0,提取6h。提取结束之后,将上述悬浮液通过真空转鼓过滤机过滤,获得果胶清液。将过滤后清液倒入浓缩罐中,在70℃下,

‑

0.08~

‑

0.09mpa下进行浓缩,使果胶浓度在2.5w/w。浓汁加入4体积的70%异丙醇中沉淀,过滤,滤饼后用70%异丙醇洗涤3次,洗涤过滤后的滤饼在50℃下干燥并粉碎,制备所得的初始果胶测定得率和sag等指标。

62.3、经过苹果湿渣特殊处理的果渣得率为15.2%,果胶的sag为220,sag*yield为33.44。

63.对比例1

64.将实施例1中步骤1替换为如下步骤:取榨机后水分含量72%苹果湿渣,经过堆积或直接进入滚筒干燥进行烘干,进口温度620℃,出口温度控制在95℃,果渣经过滚筒干燥冷却筛分后备用。

65.苹果处理工艺果渣的得率为12.7%,果胶的sag为217,sag*yield为27.56。

66.实施例2

67.1、取榨机后水分含量78%苹果湿渣,避免果渣的堆积并及时转运至输送绞龙,在果渣的输送过程中,按照输送果渣量流加1000ppm的苯甲酸钠水溶液(0.5%w/w)和100ppm的β葡聚糖酶(1%w/w,酶活单位≥1000u/ml);果渣输送到带有冷却水夹套的卧式犁刀式混合器中,混合均匀后保证物料出口温度在10℃;果渣输送到带有岩棉保温的料仓,并在料仓中保温60mins;经过抑菌和酶解的果渣,输送至双螺旋挤压机中,保持转速100rpm,通过调整挤压机挡板的高度,将果渣的水分控制在65%;经过挤压的果渣进过滚筒干燥进行烘干,进口温度590℃,出口温度控制在90℃,果渣经过滚筒干燥冷却筛分后备用。

68.2、果胶的提取:取干燥后的苹果渣,加入80℃热水中,料液比为1:40用浓度62%~65%w/w浓硝酸调节ph至1.2,提取4h。提取结束之后,将上述悬浮液通过真空转鼓过滤机过滤,获得果胶清液。将过滤后清液倒入浓缩罐中,在70℃下,

‑

0.08~

‑

0.09mpa下进行浓缩,使果胶浓度在2.3w/w。浓汁加入4体积的70%异丙醇中沉淀,过滤,滤饼后用70%异丙醇洗涤3次,洗涤过滤后的滤饼在70℃下干燥并粉碎,制备所得的初始果胶测定得率和sag等指标。

69.3、经过苹果湿渣特殊处理的果渣得率为14.8%,果胶的sag为190,sag*yield为28.12。

70.对比例2

71.将实施例2中步骤1替换为如下步骤:取榨机后水分含量78%苹果湿渣,经过堆积或直接进入滚筒干燥进行烘干,进口温度590℃,出口温度控制在90℃,果渣经过滚筒干燥冷却筛分后备用。

72.苹果处理工艺果渣的得率为11.6%,果胶的sag为185,sag*yield为21.46。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。