1.本发明涉及航空发动机封严领域,具体来说是一种能减小篦齿径向间隙变化的基于间隙逆向补偿的篦齿封严装置。

背景技术:

2.随着航空事业的发展,现代燃气涡轮发动机性能和转速不断提高,压比和涡轮进口温度不断提高,发动机动静件间的封严系统的泄漏问题日益严重,而封严结构的优劣直接影响到发动机的性能,高质量的封严结构可以有效地减少封严系统的泄漏,增加发动机的推重比、减少耗油率,显著提高发动机的效率。有资料表明:未来航空发动机性能的提高,其中一半将取决于封严技术的改进和泄漏量的降低;篦齿结构的几何参数、齿数、篦齿前后压差和篦齿转速在实际应用中都直接影响封严篦齿流动特性和换热特性,进而对发动机装置的效率和燃油消耗率产生影响。对商用飞机,先进的密封技术可以减少航空发动机3%

‑

5%的直接操作费用,降低10%的燃油消耗量。因此,从发动机的燃油消耗率、推重比、可靠性和耐久性等方面考虑,先进的封严技术已成为一项关键的因素。

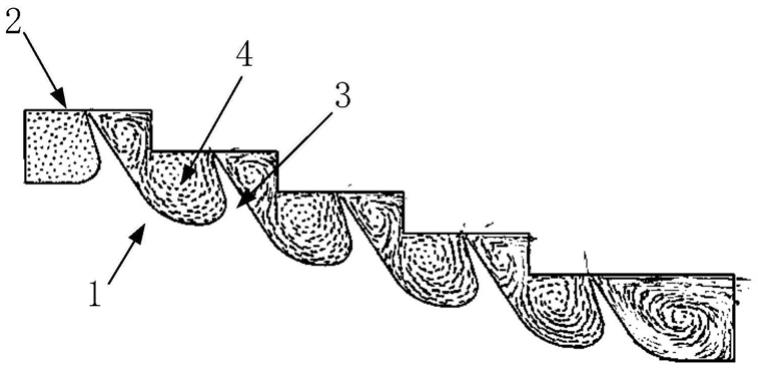

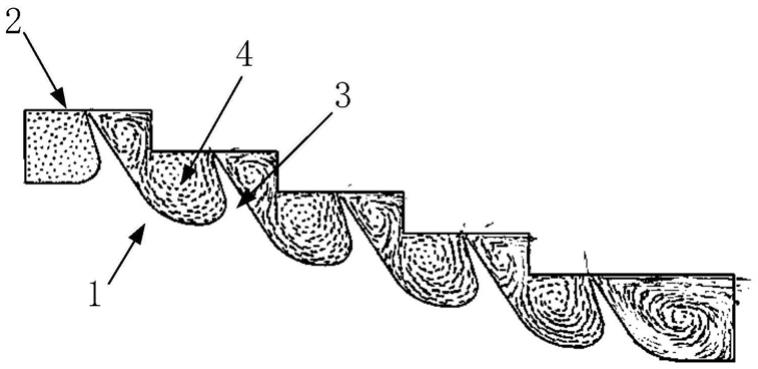

3.传统台阶篦齿是一种非接触式动封严结构,如图1所示,由转子1和静子2组成;转子1为篦齿盘,其上盘缘内侧面沿轴向具有2个以上的篦齿3,且沿转子1轴向各篦齿3的高度间存在高度差,呈台阶分布;相邻的两个篦齿3之间形成齿腔4。静子2为转子1外部套设的封严衬套,其侧壁轴向呈台阶状,与转子1轴向各篦齿的高度差匹配;每级台阶周向侧壁对应一个篦齿3的齿顶,每个篦齿3的齿顶与其对应的台阶侧壁间留有间隙。当气流通过篦齿3齿顶与台阶侧壁间的间隙时,被节流加速产生一个射流区,一部分压力能转化为动能,气流碰撞在静子内壁上,产生一个回流区,由于齿腔4的结构将会在齿腔4下部产生一个更大的回流区。由于这些回流区的存在,气流动能在湍流和黏性耗散的作用下转换成热能而消耗掉,最终达到封严效果。

4.但实际应用中,篦齿在工作过程中常常会因受到载荷而产生径向位移,会改变节流间隙的大小,从而直接影响节流强度,直接影响其流动特性和换热特性,导致篦齿封严效果变差,造成燃气倒灌等危害性事故。理论上节流间隙越小封严效果越强。

技术实现要素:

5.针对上述问题,本发明提出一种基于间隙逆向补偿的篦齿封严装置,以降低篦齿的径向位移,造成泄漏量的变化,对于提高发动机性能及安全性有着显著作用。

6.本发明基于逆向间隙补偿的篦齿封严装置,包括篦齿盘与封严衬套。其中,篦齿盘上沿轴向具有2个以上的正篦齿,且沿转子轴向各齿的高度间存在高度差,呈台阶分布。

7.封严衬套套设于转子外部,侧壁轴向呈台阶状,与转子轴向各齿的高度差匹配,每级台阶周向侧壁对应一个篦齿的齿顶,每个齿的齿顶与其对应的台阶侧壁间留有间隙。

8.上述篦齿盘上还设计有与正篦齿相反方向的倒篦齿;同时,封严衬套末级台阶轴向延伸形成衬套末端轴向延长段;进一步在衬套末端轴向延长段边缘处沿转子径向延伸形

成衬套末端径向段;最后在衬套末端径向段边缘处沿转子轴向反向延伸形成衬套末端反向延长段。由此,使衬套末端轴向延长段、衬套末端径向段与衬套末端反向延长段包裹篦齿盘末端以及到篦齿;倒篦齿的前齿面与衬套末端径向段和衬套末端反向延长段间形成前腔;倒篦齿的后齿面与衬套末端反向延长段间形成后腔。

9.气流依次经各正篦齿齿顶与封严衬套侧壁间的间隙后,在末级正篦齿的后齿面后方流向发生转折,经篦齿盘末端与衬套末端径向段间流入前腔后,进一步经倒篦齿齿顶与衬套末端反向延长段间形成前腔间的缝隙后到达后腔后流出,通过齿间节流和齿腔涡的耗散作用产生流阻,满足封严要求。

10.本发明的优点在于:

11.1、本发明基于间隙逆向补偿的篦齿封严装置,相较于一般直通形与阶梯篦齿提升了封严效果;

12.2、本发明基于间隙逆向补偿的篦齿封严装置,逆向间隙补偿结构在径向间隙较大的工况下可以合理控制泄漏流量,对转子位移造成的泄漏流量的增大具有抑制效果;

13.3、本发明基于间隙逆向补偿的篦齿封严装置,篦齿上部与下部分形成不同齿顶间隙可以平衡转子受力,减少碰磨;

14.4、本发明基于间隙逆向补偿的篦齿封严装置制,制造工艺与台阶篦齿相似,较为简单。

附图说明

15.图1为传统台阶篦齿结构示意图。

16.图2为本发明篦齿封严装置结构示意图。

17.图3为本发明篦齿封严装置流场示意图

18.图4为本发明篦齿封严装置中倒篦齿的特征图。

19.图5为仿真得到的本发明篦齿封严装置与传统台阶篦齿在相同条件下的结果对比图。

20.图中:

[0021]1‑

转子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

静子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

篦齿

[0022]4‑

齿腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

正篦齿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

倒篦齿

[0023]7‑

衬套末端轴向延长段

ꢀꢀꢀꢀ8‑

衬套末端径向段

ꢀꢀꢀꢀꢀꢀꢀꢀ9‑

衬套末端反向延长段

[0024]

10

‑

前腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

后腔

具体实施方式

[0025]

下面结合附图对本发明作进一步详细说明。

[0026]

本发明基于间隙逆向补偿的篦齿封严装置,如图2所示,相比于传统阶梯篦齿,在转子1末端增加了与正篦齿5齿顶方向相反的至少一个倒篦齿6,该倒篦齿6数量受整体结构限制,沿转子1轴向设计1~2个为宜,设计于篦齿盘盘缘内侧面上。同时对封严衬套末端进行改进,将传统台阶篦齿的封严衬套末级台阶进行轴向延伸形成衬套末端轴向延长段7;进一步在衬套末端轴向延长段7边缘处沿转子1径向延伸形成衬套末端径向段8;最后在衬套末端径向段8边缘处沿转子1轴向反向延伸形成衬套末端反向延长段9。通过设计的衬套末

端轴向延长段7、衬套末端径向段8与衬套末端反向延长段9包裹住转子1末端,使倒篦齿6位于由三者围成的空间内。如图3所示,上述转子1上各个篦齿的前后齿面以气流流经先后进行区分,先流经的齿面为前齿面,后流经的齿面为后齿面,则倒篦齿6的前齿面与衬套末端径向段8和衬套末端反向延长段9间形成前腔10;倒篦齿6的后齿面与衬套末端反向延长段9间形成后腔11,增多了回流区的数量,增大流阻。

[0027]

如图4所示,本发明篦齿封严装置处于基准状态(篦齿盘没有受力,没有发生位移的状态)下,倒篦齿6与衬套末端反向延长段9之间的间隙大小和正篦齿5与封严衬套侧壁间的间隙大小相等。倒篦齿6齿顶宽度d与正篦齿5齿顶宽度相等,取0.1~0.3mm。倒篦齿6前齿面倾角α设计为60

°

~80

°

,后齿面倾角β设计为50~70

°

。

[0028]

本发明篦齿封严装置中,倒篦齿6截面由大圆弧、小圆弧与两段直线构成。其中,小圆弧为倒篦齿6前齿面根部与篦齿盘间的过渡圆弧,圆弧半径ra设计为1~2mm,所对应圆心角与倒篦齿6前齿面倾角α互补。大圆弧为倒篦齿6后齿面根部与篦齿盘间的圆弧,半径rb设计为3~5mm,所对应圆心角与后齿面倾角β相等。

[0029]

倒篦齿6齿顶距倒篦齿6后方篦齿盘盘缘内侧面的垂直距离a设计为5~7mm,倒篦齿6距倒篦齿6前方篦齿盘盘缘内侧面的垂直距离距离b设计为4~6mm;篦齿盘末端盘缘厚度c设计为3~4mm;衬套末端径向段8与篦齿盘末端端面间距e的选取方式为:在考虑篦齿盘发生可接受的轴向位移,即通常与封严衬套不会发生碰撞的情况下,可适当选取较小值。

[0030]

本发明篦齿封严装置,在正常工作情况下,气流流经阶梯篦齿前端流入依次经各正篦齿5齿顶与封严衬套侧壁间的间隙后,在末级正篦齿5的后齿面后方流向发生转折,经篦齿盘末端与衬套末端径向段8间流入前腔10后,进一步经倒篦齿6齿顶与衬套末端反向延长段9间形成前腔10间的缝隙后到达后腔11后流出,通过齿间节流和齿腔涡的耗散作用产生流阻,以满足封严要求。当篦齿盘在受到载荷影响由正常工作位置沿径向移动时,正篦齿5与封严衬套之间的间隙(上间隙)增大,导致正篦齿5流通能力增大,流量增大,节流效果下降;但与此同时,倒篦齿6与封严衬套之间的间隙(下间隙)减小,导致倒篦齿6流通能力减小,节流效果增加,与正篦齿5形成负反馈机制,在一定程度上弥补了由上间隙增大造成泄漏量的增大。同时,在倒齿6前后分别形成齿前涡和齿后涡,增加了涡的数量,进一步增大了流阻,加强节流效果,抑制篦齿盘沿径向下移位移情况,造成的泄漏量增大的情况。在一定范围内,篦齿盘向下移动地越多,上间隙便越大,泄漏量越多,但下间隙反而越小,逆向间隙补偿越多,通流能力越弱,流阻越大。使得篦齿盘向下产生较大径向位移时仍然能通过倒篦齿6产生的更大的间隙逆向补偿保证泄漏量在一定范围,保证了篦齿盘在发生径向位移时仍能起到良好的封严效果。

[0031]

对传统台阶篦齿和本发明设计的具有间隙逆向补偿的篦齿在0.1mm~0.7mm的径向间隙变化范围内开展仿真计算,得到两种篦齿的泄漏系数对比结果,如图5所示,从结果中可以看出,当篦齿盘径向位移较小时,能维持泄漏系数基本保持不变;当篦齿盘径向位移较大时,由于增加了倒篦齿6,产生了间隙逆向补偿的作用,泄漏系数随着径向间隙的增大而下降,泄漏量远小于不带间隙逆向补偿的传统台阶篦齿,在一定范围内,径向位移越大,间隙逆向补偿效果越好,泄漏量越低。即采用本发明很好地实现即使在工作过程中产生较大径向位移也能很好的满足封严要求的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。