1.本发明涉及涡轮静叶、燃气轮机以及涡轮静叶的制造方法。

背景技术:

2.例如,在燃气轮机等中使用的涡轮静叶暴露于燃烧气体等高温的流体中,因此具有用于冷却的结构。例如在专利文献1所记载的涡轮静叶中,利用冷却空气分别对静叶主体(翼形部)、内侧护罩、以及外侧护罩进行冷却(参照专利文献1)。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2018

‑

141393号公报

技术实现要素:

6.发明要解决的课题

7.有时在例如内侧护罩上,以朝向燃气轮机的径向内侧突出的方式形成有用于将燃气轮机静叶固定于燃气轮机的机室的保持件。内侧保持件的径向内侧的面与冷却空气接触,被该冷却空气冷却。但是,在上述保持件的连接位置处,由于上述保持件存在于该区域的径向内侧,因此该连接位置处的径向外侧的区域的基于冷却空气的冷却效果降低,与其他区域相比温度有可能变高。

8.鉴于上述情况,本发明的至少一个实施方式的目的在于提高涡轮静叶的护罩的冷却效果。

9.用于解决课题的方案

10.(1)本发明的至少一个实施方式的涡轮静叶具备:

11.翼形部;

12.护罩,其设置于所述翼形部的前端部侧和基端部侧中的至少一方;以及

13.突出部,其朝向隔着气体通路面而与所述翼形部径向相反一侧突出,

14.所述护罩包括:

15.周向通路,其配置于后缘侧,且沿周向延伸;以及

16.后缘端部通路,其在所述后缘侧的周向上排列有多个,所述后缘端部通路的第一端部与所述周向通路连接,所述后缘端部通路的第二端部在所述护罩的后缘端面开口,

17.所述周向通路包括倾斜通路,在周向剖视下,所述倾斜通路的第三端部接近所述气体通路面并且向前缘侧突出,所述倾斜通路的第四端部形成于比所述第三端部靠所述后缘侧处,并在所述突出部的后缘侧端面具有被盖部封闭的开口部,

18.所述后缘端部通路与所述周向通路连接的所述第一端部的轴向位置配置于比所述突出部与所述护罩连接的位置处的所述突出部的后缘侧端面的位置靠前缘侧处。

19.例如,在使冷却空气与护罩中的与气体通路面相反一侧的面接触以对护罩进行对流冷却的情况下,在突出部的连接位置处的护罩的接近气体通路面的区域中,在与气体通

路面相反一侧的面存在突出部,因此基于冷却空气的冷却效果降低,与其他区域相比温度有可能变高。

20.根据上述(1)的结构,后缘端部通路与周向通路连接的第一端部的轴向位置配置在比突出部与护罩连接的位置处的突出部的后缘侧端面的位置靠前缘侧处。因此,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。因此,能够抑制该区域与其他区域相比温度变高,能够提高涡轮静叶的护罩的冷却效果。

21.另外,根据上述(1)的结构,周向通路所包含的倾斜通路在突出部的后缘侧端面具有开口部。另外,在周向剖视下,倾斜通路的第三端部接近所述气体通路面并且向前缘侧突出,倾斜通路的第四端部形成在比所述一侧的端部靠后缘侧的位置。因此,例如,在通过铸造制造上述(1)的结构的涡轮静叶的情况下,在铸造涡轮静叶时容易形成突出部的后缘侧端面的开口部以及与该开口部相连的倾斜通路的至少一部分。由此,能够抑制涡轮静叶的制造成本。

22.(2)本发明的至少一个实施方式的涡轮静叶具备:

23.翼形部;

24.护罩,其设置于所述翼形部的前端部侧和基端部侧中的至少一方;以及

25.突出部,其朝向隔着气体通路面而与所述翼形部径向相反一侧的外侧突出,

26.所述护罩包括:

27.周向通路,其配置于后缘侧,沿周向延伸;以及

28.后缘端部通路,其在所述后缘侧的所述周向上排列有多个,所述后缘端部通路的第一端部与所述周向通路连接,所述后缘端部通路的第二端部在所述护罩的后缘端面开口,

29.所述周向通路包括:中央通路;以及多个周向端部通路,其与所述中央通路的周向两端连接,延伸至所述护罩的所述周向的端部,

30.所述后缘端部通路与所述周向通路连接的位置处的所述中央通路的轴向通路宽度形成得比所述周向端部通路的轴向通路宽度小,

31.所述后缘端部通路连接的所述中央通路的轴向位置配置于比所述突出部与所述护罩连接的位置处的所述突出部的后缘侧端面的位置靠前缘侧处。

32.如上所述,例如,在使冷却空气与护罩中的与气体通路面相反一侧的面接触以对护罩进行冷却的情况下,在突出部的连接位置处的护罩的靠近气体通路面的区域中,在与气体通路面相反侧的面存在突出部,因此基于冷却空气的冷却效果降低,与其他区域相比温度有可能变高。

33.根据上述(2)的结构,如以下所述那样,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气进一步高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

34.即,根据上述(2)的结构,后缘端部通路与周向通路连接的位置处的中央通路的轴向通路宽度形成得比周向端部通路的轴向通路宽度小。也就是说,周向端部通路的轴向通路宽度比该位置处的中央通路的轴向通路宽度大。

35.例如,对构成为通过从护罩的周向的端面侧向周向端部通路供给冷却空气来向中

央通路供给冷却空气的情况进行考虑。为了抑制多个后缘端部通路各自的供给量的偏差,并且经由周向通路向在周向上排列的多个后缘端部通路供给冷却空气,优选增大周向通路中的与冷却空气的流动相关的上游侧的区域的流路截面积来抑制压力损失。根据上述(2)的结构,关于冷却空气的流动,位于比中央通路靠上游侧的位置的周向端部通路的轴向通路宽度大。因此,能够在抑制多个后缘端部通路各自的供给量的偏差的同时,经由周向通路向在周向上排列的多个后缘端部通路供给冷却空气。由此,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气进一步高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

36.另外,根据上述(2)的结构,后缘端部通路连接的中央通路的轴向的位置配置在比突出部与护罩连接的位置处的突出部的后缘侧端面的位置靠前缘侧处。因此,能够利用在后缘侧的周向上排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。因此,能够抑制该区域与其他区域相比温度变高,能够提高涡轮静叶的护罩的冷却效果。

37.(3)在几个实施方式中,在上述(1)的结构的基础上,所述后缘端部通路中的所述第一端部在所述轴向上游端与所述周向通路连接。

38.根据上述(3)的结构,如果后缘端部通路中的第一端部与后缘端部通路的轴向上游端连接,则能够使后缘端部通路靠近气体通路面,并且能够使后缘端部通路的开始位置(上游端位置)靠近前缘侧。由此,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

39.(4)在几个实施方式中,在上述(2)的结构的基础上,所述中央通路包括倾斜通路,在从周向观察的剖视下,所述倾斜通路的第三端部接近所述气体通路面并且向前缘侧突出,所述倾斜通路的第四端部形成于比所述第三端部靠后缘侧处,并在所述突出部的后缘侧端面具有被盖部封闭的开口部。

40.根据上述(4)的结构,周向通路所包含的中央通路在突出部的后缘侧端面具有开口部。另外,在周向剖视下,中央通路的所述第三端部接近所述气体通路面并且向前缘侧突出,中央通路的第四端部形成在比所述第三端部靠后缘侧处。因此,例如,在通过铸造制造上述(4)的结构的涡轮静叶的情况下,容易在与铸造涡轮静叶的同时形成突出部的后缘侧端面的开口部以及与该开口部相连的中央通路的至少一部分。由此,能够抑制涡轮静叶的制造成本。

41.(5)在几个实施方式中,在上述(1)或(3)的结构的基础上,

42.所述周向通路包括:中央通路,其具有所述开口部;以及周向端部通路,其与所述中央通路的周向两端连接,延伸至所述护罩的周向的端部,

43.所述后缘端部通路与所述周向通路连接的位置处的所述中央通路的轴向通路宽度形成得比所述周向端部通路的轴向通路宽度小。

44.根据上述(5)的结构,如关于上述(2)的结构所述,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气进一步高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

45.(6)在几个实施方式中,在上述(2)、(4)或(5)中任一结构的基础上,所述后缘端部通路与所述周向通路连接的所述第一端部的叶片高度方向上的位置比所述周向端部通路

的叶片高度方向上的位置更接近所述气体通路面侧。

46.根据上述(6)的结构,能够使后缘端部通路靠近气体通路面,因此能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

47.(7)在几个实施方式中,在上述(2)或(4)至(6)中任一结构的基础上,也可以是,所述中央通路包括:第一中央通路,其形成于所述气体通路面侧;以及第二中央通路,其形成于与所述第一中央通路相比从所述气体通路面更靠向叶片高度方向外侧处,与所述第一中央通路连通,并包括形成于所述突出部的后缘侧端面的开口部。

48.(8)在几个实施方式中,在上述(7)的结构的基础上,

49.所述第一中央通路的轴向通路宽度形成得比所述第二中央通路的轴向通路宽度小,

50.所述第一中央通路的所述气体通路面侧的端部的轴向位置比所述第二中央通路的与所述第一中央通路的连接位置处的轴向位置更接近前缘侧。

51.根据上述(8)的结构,第一中央通路的轴向通路宽度形成得比第二中央通路的轴向通路宽度小,第一中央通路的气体通路面侧的端部的轴向位置与第二中央通路的与第一中央通路的连接位置处的轴向位置相比更接近前缘侧。因此,第一中央通路的与轴向的前缘侧的端部在轴向上相反一侧的端部位于比第二中央通路的与轴向的前缘侧的端部在轴向上相反一侧的端部靠前缘侧的位置。因此,如果将后缘端部通路的一端部与第一中央通路连接,则能够使后缘端部通路的开始位置(上游端位置)靠近前缘侧。由此,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

52.(9)在几个实施方式中,在上述(8)的结构的基础上,

53.在所述周向上排列有多个的所述后缘端部通路包括:

54.第一后缘端部通路,所述第一后缘端部通路的所述第一端部与所述第一中央通路连接,所述第一后缘端部通路的所述第二端部在所述护罩的后缘端面开口;以及

55.第二后缘端部通路,所述第二后缘端部通路的所述第一端部与所述周向端部通路连接,所述第二后缘端部通路的所述第二端部在所述护罩的后缘端面开口。

56.根据上述(9)的结构,具备上述(8)的结构,因此如上所述,第一中央通路的与轴向的前缘侧的端部在轴向上相反一侧的端部位于比第二中央通路的与轴向的前缘侧的端部在轴向上相反一侧的端部靠前缘侧。并且,根据上述(9)的结构,第一后缘端部通路的第一端部与第一中央通路连接,因此能够使第一后缘端部通路的开始位置(上游端位置)靠近前缘侧。由此,能够利用在后缘侧的沿周向排列的多个后缘端部通路中流动的冷却空气高效地对突出部的连接位置处的护罩的靠近气体通路面的区域进行冷却。

57.另外,根据上述(9)的结构,第二后缘端部通路的第一端部与周向端部通路连接,因此能够利用在第二后缘端部通路中流动的冷却空气高效地对护罩的周向两端侧的区域进行冷却。

58.(10)在几个实施方式中,在上述(7)至(9)中任一结构的基础上,也可以是,所述第二中央通路的所述开口部在从所述突出部的所述后缘侧端面到所述护罩的隔着所述气体通路面而与所述翼形部相反一侧的端面之间延伸。

59.(11)在几个实施方式中,在上述(1)至(10)中任一结构的基础上,

60.所述护罩包括:

61.空间部,其由底面及从该底面沿叶片高度方向延伸的外壁部形成;以及

62.侧部通路,其从所述周向的侧端部的前缘侧形成至后缘侧,所述侧部通路的前缘端面与所述空间部连通,所述侧部通路的后缘端面与所述周向通路连通。

63.根据上述(11)的结构,通过从上述空间部向侧部通路供给冷却空气,从而能够在从前缘侧到后缘侧的范围内对护罩的周向的侧端部的附近的区域进行冷却。

64.(12)在几个实施方式中,在上述(1)至(11)中任一结构的基础上,所述护罩是形成于所述翼形部的前端部侧的内侧护罩、以及形成于所述翼形部的基端部侧的外侧护罩。

65.根据上述(12)的结构,内侧护罩及外侧护罩分别具有上述(1)或(2)的结构,因此能够提高内侧护罩和外侧护罩各自的冷却效果。

66.(13)本发明的至少一个实施方式的燃气轮机具备(1)至(12)中任一结构的涡轮静叶,因此能够提高涡轮静叶的护罩的冷却效果。由此,有助于提高燃气轮机的耐久性。

67.(14)本发明的至少一个实施方式的制造方法是涡轮静叶的制造方法,其中,

68.所述涡轮静叶具备:

69.翼形部;

70.护罩,其设置于所述翼形部的前端部侧和基端部侧中的至少一方;以及

71.突出部,其朝向隔着气体通路面而与所述翼形部相反的一侧突出,

72.所述涡轮静叶的制造方法至少包括:

73.通过铸造形成沿周向延伸的第二中央通路的工序,所述第二中央通路在所述突出部的后缘侧端面具有被盖部封闭的开口部;

74.通过放电加工或机械加工形成沿周向延伸的第一中央通路的工序,在周向剖视下,所述第一中央通路的第三端部接近所述气体通路面并且向前缘侧突出,所述第一中央通路的第四端部与所述第二中央通路连通;以及

75.通过所述放电加工或机械加工形成后缘端部通路的工序,所述后缘端部通路在所述后缘侧的周向上排列有多个,所述后缘端部通路的第一端部与所述第一中央通路连接,所述后缘端部通路的第二端部在所述护罩的后缘端面开口。

76.根据上述(14)的方法,在仅通过铸造难以形成的周向通路中,至少第一中央通路和后缘端部通路通过放电加工或机械加工形成,第二中央通路通过铸造形成,因此加工变得容易,加工时间缩短,能够抑制涡轮静叶的制造成本。

77.(15)在几个实施方式中,在上述(14)的结构的基础上,

78.所述涡轮静叶的制造方法还包括通过放电加工或机械加工形成沿周向延伸的周向端部通路的工序,所述周向端部通路与所述第一中央通路连接,且配置于所述护罩的侧端部与所述第一中央通路之间。

79.根据上述(15)的结构,通过放电加工或机械加工形成周向端部通路,因此周向端部通路的加工变得容易。

80.发明效果

81.根据本发明的至少一个实施方式,能够提高涡轮静叶的护罩的冷却效果。

附图说明

82.图1是示出燃气轮机的整体结构的概要图。

83.图2是示出涡轮的气体流路的剖视图。

84.图3是示出几个实施方式的静叶的主视图。

85.图4是图3的a

‑

a向视所示的静叶的内侧护罩的俯视图。

86.图5是图4的b

‑

b向视剖视图。

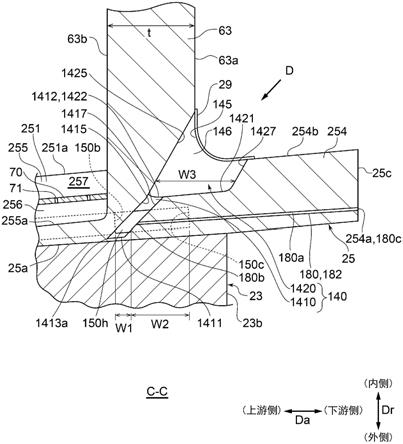

87.图6是图4的c

‑

c向视剖视图。

88.图7是在图6中从d方向观察到的周向通路的立体图。

89.图8是示出针对几个实施方式的静叶的制造方法的步骤的流程图。

具体实施方式

90.以下,参照附图对本发明的几个实施方式进行说明。但是,作为实施方式所记载的或附图中所示的构成部件的尺寸、材质、形状、其相对配置等并不旨在将本发明的范围限定于此,只不过是说明例。

91.例如,“在某方向上”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或绝对配置的表达不仅严格地表示这样的配置,还表示具有公差或者以能够得到相同功能的程度的角度、距离而相对地位移了的状态。

92.例如,“同一”、“相等”以及“均质”等表示事物相等的状态的表达不仅表示严格相等的状态,还表示存在公差、或者能够得到相同功能的程度的差的状态。

93.例如,表示四边形状、圆筒形状等形状的表述不仅表示几何学上严格意义上的四边形状、圆筒形状等形状,还表示在能够得到相同效果的范围内包括凹凸部、倒角部等的形状。

94.另一方面,“具备”、“含有”、“配备”、“包含”或者“具有”一个构成要素这样的表达不是将其他构成要素的存在排除在外的排他性的表述。

95.图1是示出燃气轮机的整体结构的概要图,图2是示出涡轮的气体流路的剖视图。

96.在本实施方式中,如图1所示,燃气轮机10构成为,压缩机11、燃烧器12以及涡轮机13通过转子14而同轴地配置,在转子14的一端部连结有发电机15。需要说明的是,在以下的说明中,将转子14的轴线延伸的方向设为轴向da,将以该转子14的轴线为中心的周向设为周向dc,将相对于转子14的轴线ax垂直的方向设为径向dr。需要说明的是,将径向dr称为叶片高度方向。

97.压缩机11使从空气取入口取入的空气ai通过多个静叶及动叶而被压缩,从而生成高温高压的压缩空气ac。燃烧器12对该压缩空气ac供给规定的燃料fl并进行燃烧,从而生成高温高压的燃烧气体fg。涡轮机13使由燃烧器12生成的高温高压的燃烧气体fg通过多个静叶及动叶而驱动转子14旋转,驱动与该转子14连结的发电机15。

98.另外,如图2所示,在涡轮机13中,涡轮静叶(静叶)21构成为,翼形部23的基端部23f侧固定于内侧护罩25,前端部23e侧固定于外侧护罩27。涡轮动叶(动叶)41构成为,翼形部23的基端部23f侧固定于平台45。并且,外侧护罩27和配置于动叶41的前端部23e侧的分割环51经由隔热环53支承于机室(涡轮机室)30,内侧护罩25支承于支承环31。因此,燃烧气体fg所通过的燃烧气体流路32作为由内侧护罩25、外侧护罩27、平台45和分割环51包围的

空间而沿着轴向da形成。需要说明的是,如图4所示,翼形部23通过作为压力面的由凹面形成的腹侧叶片面23c和作为负压面的由凸面形成的背侧叶片面23d而形成,腹侧叶片面23c与背侧叶片面23d在轴向的上游侧的前缘23a及下游侧的后缘23b连接,从而形成一体化的翼形部23。

99.需要说明的是,内侧护罩25和外侧护罩27作为气体通路面形成构件发挥功能。气体通路面形成构件是具有划分燃烧气体流路32并与燃烧气体fg接触的气体通路面的构件。在不需要特别区分内侧护罩25和外侧护罩27的情况下,有时也将内侧护罩25和外侧护罩27简称为护罩2。

100.在此,对几个实施方式的静叶21进行说明。图3是示出几个实施方式的静叶的主视图。图4是图3的a

‑

a向视图,且是未设置盖部29的状态下的俯视图。图5是图4的b

‑

b向视图。图6是图4的c

‑

c向视图。

101.如图3所示,几个实施方式的静叶21在翼形部23的基端部23f侧、即叶片高度方向的一端部(径向dr的内侧端部)设置有内侧护罩25,在前端部23e侧、即叶片高度方向的另一端部(径向dr的外侧端部)设置有外侧护罩27。

102.如图3所示,几个实施方式的静叶21例如在内侧护罩25上具备朝向隔着气体通路面25a而与翼形部23相反的一侧的径向dr内侧方向延伸的前缘侧保持件61和后缘侧保持件63(突出部)。前缘侧保持件61形成于翼形部23的前缘23a侧,后缘侧保持件63形成于翼形部23的后缘23b侧。前缘侧保持件61和后缘侧保持件63经由支承环31(参照图2)安装于机室30。

103.以下,对几个实施方式的静叶21的内侧护罩25的冷却空气的通路进行说明。

104.如图4所示,在一个实施方式的燃气轮机10中,几个实施方式的静叶21的内侧护罩25在与气体通路面25a相反一侧的面即径向dr内侧具备作为能够贮存从外部供给的冷却空气的空间的内侧区域(空间部)255。内侧区域255(空间部)是被内侧护罩25的周缘部、即形成内侧护罩25的周向的两端部的腹侧叶片面23c侧的侧端部251、背侧叶片面23d侧的侧端部252、轴向da的前缘23a侧的前缘端部253及后缘23b侧的后缘端部254包围的区域,形有成向径向dr内侧方向凹陷的空间部257及冲击空间256(后述)。形成内侧区域255的底面的内侧区域底面255a形成气体通路面25a的径向相反侧的内侧的面。即,空间部257和冲击空间256是由内侧区域底面255a、作为从该内侧区域底面255a沿叶片高度方向(径向)延伸的外壁部的侧端部251、252及前缘端部253、以及后缘端部254形成的空间。

105.在一个实施方式的燃气轮机10中,构成为从外部向该空间部257供给冷却空气ca。

106.如图6所示,在内侧区域255以覆盖内侧区域底面255a的整体的方式配置有具备多个贯通孔71的碰撞板70。需要说明的是,在图4中,仅表示了具备贯通孔71的碰撞板70的一部分。形成空间部的内侧区域255被碰撞板70划分开,被划分为径向dr内侧的空间部257和径向dr外侧的冲击空间256。空间部257与冲击空间256经由碰撞板70的贯通孔71连通。

107.供给到空间部257的冷却空气ca经由贯通孔71向冲击空间256供给,对内侧区域底面255a进行冲击冷却(碰撞冷却)。通过对内侧区域底面255a进行冲击冷却,抑制了由气体通路面25a的燃烧气体引起的过热。排出到由碰撞板70和内侧区域底面255a包围的冲击空间256的冷却空气ca对内侧区域底面255a进行冲击冷却后,向后述的侧部通路110、111(空气通路100)供给,或者从形成于内侧区域底面255a的薄膜冷却孔(未图示)向燃烧气体中排

出时,对气体通路面25a进行薄膜冷却。另外,根据翼形状,也存在将对内侧区域底面255a进行冲击冷却后或冲击冷却前的冷却空气ca向形成于翼形部23的冷却空气通路(未图示)供给来对翼形部23进行冷却的情况。

108.几个实施方式的静叶21具备用于使供给到上述空间部257的冷却空气ca向内侧护罩25的后缘端部254流通的空气通路100。空气通路100具有侧部通路110、111、周向通路130、以及后缘端部通路180。

109.侧部通路110、111是在内侧护罩25的侧端部251、252处从前缘23a侧向后缘23b侧形成的空气通路,形成于侧部通路110、111的前缘端面110a、111a侧的开口与冲击空间256连通,侧部通路110、111的后缘端面110b、111b侧与周向通路130连通。侧部通路111是接近背侧叶片面23d侧而配置的空气通路,侧部通路110是接近腹侧叶片面23c侧而配置的空气通路。

110.周向通路130是配置于后缘端部254且沿周向延伸的空气通路。周向通路130的周向dc两侧的端部被后述的通路盖150a、151a封闭,在轴向da的上游侧与侧部通路110、111的后缘端面110b、111b连接。关于周向通路130将在后面进行详细说明。

111.后缘端部通路180是由沿后缘端部254的周向排列的多个冷却孔180a构成的空气通路,上游端部(第一端部)180b与周向通路130连接,轴向da的下游端即另一端部(第二端部)180c在内侧护罩25的后缘端面25c开口。

112.在这样构成的几个实施方式的空气通路100中,空间部257的冷却空气ca经由冲击空间256向侧部通路110、111供给,从侧部通路110、111的前缘端面110a、111a向空气通路100的内部流入。冷却空气ca在侧部通路110、111中从前缘23a侧向后缘23b侧流动,主要对侧端部251、252进行对流冷却。在侧部通路110、111中朝向后缘23b侧流动的冷却空气ca从侧部通路110、111向周向通路130流入,并经由周向通路130分别流入多个后缘端部通路180。分别流入多个后缘端部通路180的冷却空气ca从后缘端部通路180的上游端180b朝向内侧护罩25的后缘端面25c流动,主要对后缘端部254进行对流冷却。冷却空气ca从后缘端面25c向燃烧气体中排出。

113.在几个实施方式的静叶21中,周向通路130包括中央通路(倾斜通路)140。关于中央通路140,例如如图6所示,在从周向观察的剖视下,径向外侧的端部即第三端部(第一顶面1411)接近气体通路面25a,并且向轴向da的上游侧即前缘23a侧突出。中央通路140的径向内侧端部1412、即形成有后述的连接开口1422的第四端部1412形成在比径向外侧的端部(第一顶面1411)靠后缘23b侧的位置。中央通路140具有开口部145,该开口部145形成于作为突出部的后缘侧保持件63的后缘侧端面63a以及后缘端部254的后缘侧下部端面254b,并被盖部29封闭(参照后述的图7)。

114.在几个实施方式的静叶21中,后缘端部通路180与周向通路130连接的上游端180b的轴向da位置配置在比作为突出部的后缘侧保持件63与内侧护罩25连接的位置处的后缘侧保持件63的后缘侧端面63a的位置靠前缘23a侧的位置。需要说明的是,后缘侧保持件63的后缘侧端面63a与内侧护罩25连接的位置是后缘侧端面63a的沿径向dr的外侧方向延伸的延长线与内侧护罩25相交的位置。

115.如上所述,在对内侧护罩25中的与气体通路面25a相反一侧的径向的内侧的面即内侧区域底面255a吹送冷却空气一对内侧护罩25进行冲击冷却的情况下,在后缘侧保持件

63连接位置的附近,仅通过基于冷却空气的冲击冷却不足以冷却后缘侧保持件63。

116.根据几个实施方式的静叶21,后缘端部通路180与周向通路130连接的上游端180b的轴向位置配置在比后缘侧保持件63与内侧护罩25连接的位置处的后缘侧保持件63的后缘侧端面63a的位置靠前缘23a侧的位置。因此,能够通过在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气高效地对保持件63的连接位置处的内侧护罩25的靠近气体通路面25a的区域进行冷却。因此,能够抑制该区域与其他区域相比温度变高,能够提高静叶21的内侧护罩25的冷却效果。

117.另外,根据几个实施方式的静叶21,周向通路130所包含的中央通路140具有从保持件63的后缘侧端面63a形成至后缘端部254的后缘侧下部端面254b的开口部145。另外,关于中央通路140,在周向剖视下,径向外侧的端部(第一顶面1411)接近气体通路面25a并且向前缘23a侧突出,径向内侧的端部形成在比径向外侧的端部(第一顶面1411)靠后缘23b侧的位置。因此,例如在通过铸造制造几个实施方式的静叶21的情况下,在铸造静叶21时容易形成从后缘侧保持件63的后缘侧端面63a延伸至后缘端部254的后缘侧下部端面254b的开口部145以及与该开口部145相连的中央通路140的至少一部分。由此,能够抑制静叶21的制造成本。

118.在几个实施方式的静叶21中,周向通路130包括中央通路140、以及与该中央通路140的周向两端连接并延伸至内侧护罩25的周向的侧端部251、252的端面251a、252a的两个周向端部通路150、151。即,在几个实施方式的静叶21中,中央通路140经由周向端部通路150、151与侧部通路110、111连通。

119.另外,在几个实施方式的静叶21中,后缘端部通路180与周向通路130连接的位置处的中央通路140的轴向通路宽度w1形成为比周向端部通路150、151的轴向通路宽度w2小(参照图6)。

120.即,周向端部通路150、151的轴向通路宽度w2比后缘端部通路180与周向通路130连接的位置处的中央通路140的轴向通路宽度w1大。

121.例如,如几个实施方式的静叶21那样,通过从内侧护罩25的周向的侧端部251、252的端面251a、252a侧向周向端部通路150、151供给冷却空气ca,从而向中央通路140供给冷却空气ca,对这样的结构进行考虑。为了在抑制多个后缘端部通路180各自的供给量的偏差的同时,经由周向通路130向沿周向排列的多个后缘端部通路180供给冷却空气ca,优选充分增大周向通路130中的冷却空气ca的上游侧的区域的流路截面积来抑制压力损失。根据几个实施方式的静叶21,与中央通路140相比,位于上游侧的周向端部通路150、151的轴向通路宽度变大,周向通路130的冷却空气ca流动的入口侧的压力损失降低。另外,周向端部通路150、151的流路截面积形成得比侧部通路110、111的流路截面积大。

122.通过抑制周向通路130的压力损失,周向通路130的周向的压力梯度消失,使后缘端部通路180的上游端180b处的冷却空气ca的入口压力均衡化,抑制后缘端部通路180的供给量的偏差。因此,能够在抑制多个后缘端部通路180各自的供给量的偏差的同时,经由周向通路130向在周向上排列的多个后缘端部通路180供给冷却空气ca。由此,能够利用在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气进一步高效地对后缘侧保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。

123.在几个实施方式的静叶21中,后缘端部通路180中的上游端180b与周向通路130的

径向外侧的端部(第一顶面1411附近)连接。

124.如上所述,关于周向通路130,在周向剖视下,径向外侧的端部(第一顶面1411附近)接近气体通路面25a,并且向前缘23a侧突出。因此,如果后缘端部通路180中的上游端180b与周向通路130的径向外侧的端部(第一顶面1411附近)连接,则能够使后缘端部通路180靠近气体通路面25a,并且能够使形成有后缘端部通路180的上游端180b靠近前缘23a侧。由此,能够利用在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气ca高效地对后缘侧保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。

125.在几个实施方式的静叶21中,如图6所示,后缘端部通路180与周向通路130连接的上游端180b的叶片高度方向上的位置比周向端部通路150、151的叶片高度方向上的中心的位置更接近气体通路面25a侧。

126.由此,能够使后缘端部通路180靠近气体通路面25a,因此能够利用在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气ca高效地对后缘侧保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。

127.在几个实施方式的静叶21中,如图6所示,中央通路140也可以包括形成于气体通路面25a侧的第一中央通路1410、以及第二中央通路1420。第二中央通路1420形成于比第一中央通路1410更向叶片高度方向内侧远离气体通路面25a的位置,且与第一中央通路1410连通,第二中央通路1420包括在从后缘侧保持件63的后缘侧端面63a到后缘端部254的后缘侧下部端面254b的范围内形成的开口部145。

128.第一中央通路1410的轴向通路宽度w1形成得比第二中央通路1420的轴向通路宽度w3小。另外,第一中央通路1410的气体通路面25a侧的第一顶面1411的前缘端的轴向位置比第二中央通路1420与第一中央通路1410的连接位置处的连接开口1422更接近前缘23a侧。

129.因此,第一中央通路1410的后缘23b侧的后缘侧侧面1417位于比第二中央通路1420的前缘23a侧的前缘侧端面1425更靠前缘23a侧的位置,第一中央通路1410的后缘23b侧的后缘侧侧面1417与轴向da的前缘23a侧的前缘侧侧面1415在轴向da上对置,第二中央通路1420的前缘23a侧的前缘侧端面1425比后缘侧保持件63靠轴向da的前缘23a侧因此,如果将后缘端部通路180的上游端180b与第一中央通路1410连接,则能够使后缘端部通路180的上游端180b靠近前缘23a侧。由此,能够利用在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气高效地对后缘侧保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。

130.在此,关于构成周向通路130的中央通路140及周向端部通路150、151的结构、以及与侧部通路110、111的接合部分的结构,以下使用图5~图7进行具体说明。图7是示出在图6中从d方向观察的周向通路130及侧部通路110、111的一部分的立体图。

131.如图5~图7所示,周向通路130包括中央通路140和周向端部通路150、151。中央通路140形成于周向通路130的周向的中间部。周向端部通路150、151的中央通路140侧的一方的端部分别与中央通路140的周向dc的端部140a(参照图4)连接。周向端部通路150、151的另一方的端部分别与配置于内侧护罩25的侧端部251、252的侧部通路110连接。以下对周向通路130不是在内侧护罩25的侧端部251与侧端部252之间由一个通路形成、而是至少由多

个通路(在本实施方式中为中央通路140和两个周向端部通路150、151这三个通路)形成的理由进行说明。

132.如图2~图7所示,静叶21的翼形部23朝向轴向下游侧方向从燃烧气体受到气压,因此从内侧护罩25向径向内侧突出的突出部即后缘侧保持件63在轴向上受到其反作用力。因此,后缘侧保持件63作为强度构件要求刚性,并要求在轴向上具备一定程度的板厚的结构。另一方面,在后缘侧保持件63的接近气体通路面25a的位置形成的周向通路130的轴向通路宽度与第一中央通路1410的通路宽度w1为相同程度,且是与后缘侧保持件63的轴向的板厚t相比相对较小的轴向通路宽度。

133.在后缘侧保持件63形成周向通路130的方法之一是铸造。但是,如上所述,与后缘侧保持件63的板厚相比,周向通路130的通路截面较小,因此在铸造时使用的型芯容易折损,有可能难以铸造。因此,在本实施方式中,作为加工方法,不应用铸造而应用放电加工或机械加工来形成周向通路130。本实施方式的具体制造方法将在后面记述,在后缘侧保持件63的后缘侧端面63a及后缘端部254的后缘侧下部端面254b,沿着后缘侧端面63a及后缘端部254的后缘侧下部端面254b形成在周向上较长的矩形的开口部145。从开口部145朝向后缘侧保持件63与连接翼形部23的气体通路面25a、即后缘侧保持件63的前缘侧端面63b交叉的方向,形成周向通路130的通路截面。

134.但是,在仅从开口部145进行放电加工或机械加工的加工方法中,与第一中央通路1410相比,第二中央通路1420的容量非常大,加工时间变长。因此,在本实施方式中,通过铸造和放电加工或机械加工的组合来形成周向通路130。即,如上所述,形成周向通路130的中间部的中央通路140由在径向内侧通过铸造形成的第二中央通路1420、以及在第二中央通路1420的径向外侧通过放电加工形成的第一中央通路1410形成,第一中央通路1410的通路截面朝向气体通路面25a而向前缘23a方向倾斜地延伸。通过该两个加工方法的组合,实现加工时间的缩短。

135.另一方面,从后缘侧保持件63的刚性的观点出发,不优选将上述的组合采用了放电加工或机械加工与铸造的中央通路140的结构沿用至周向的侧端部251、252的端面251a、252a来形成周向通路130的方法。也就是说,根据该加工方法,在后缘侧保持件63的后缘侧端面63a开口的开口部145从侧端部251的端面251a形成至侧端部252的端面252a,对于要求一定程度的刚性的后缘侧保持件63,从强度方面考虑不优选。因此,作为将形成周向通路130的中间部的中央通路140的端部140a与侧端部251、252的侧部通路110、111之间连接的通路,优选在后缘侧保持件63的后缘侧端面63a和前缘侧端面63b上均不设置开口,而是在后缘侧保持件63内形成由维持必要强度的周向的贯通孔形成的连接通路。

136.图7是从图6的d方向观察周向通路130时的立体图。侧部通路110、111及周向通路130以外的结构用假想线表示。另外,周向通路130用实线(一部分虚线)表示,侧部通路110、111用虚线表示。

137.如图6及图7所示,在周向的两侧以隔着形成中央通路140的一部分的空腔部146(第二中央通路1420)的方式形成有周向端部通路150、151。如上所述,在配置有周向端部通路150、151的周向的位置,在后缘侧保持件63的后缘侧端面63a及前缘侧端面63b这两端面均未形成开口。也就是说,在第二中央通路1420的周向端面1423、1424与内侧护罩25的周向端面251a、252a之间,仅存在沿周向贯通后缘侧保持件63的内部的周向端部通路150、151,

在后缘侧保持件63的后缘侧端面63a及前缘侧端面63b未形成开口。为了确保后缘侧保持件63的必要的刚性,为如下结构:在后缘侧保持件63的中间部与内侧护罩25的端面251a、252a之间,不设置与后缘侧保持件63的前缘23a侧及后缘23b侧的外表面直接连结的开口,而配置沿周向贯通后缘侧保持件63的内部的周向端部通路150、151。周向端部通路150、151是维持后缘侧保持件63的刚性并且形成周向通路130的一部分的连接通路。

138.侧部通路110、111可以以铸造或放电加工或机械加工中的任意方法来形成。因此,在侧端部251、252形成侧部通路110、111后,如果以侧部通路110、111的后缘端面110b、111b附近与周向端部通路150、151在径向剖视下重叠的方式来形成周向端部通路150、151,则能够通过一次加工使侧部通路110、111、周向端部通路150、151、以及中央通路140结合。在对周向端部通路150、151进行加工的情况下,形成从侧端部251、252的端面251a、252a侧沿周向延伸至到达中央通路140(第一中央通路1410)的通路。也就是说,一对周向端部通路150、151还起到以与中央通路140和侧部通路110、111不同的加工步骤形成的连接通路的作用。需要说明的是,作为应用连接通路的对象,不仅是如本实施方式那样对通路间(侧部通路110、111与第一中央通路1410)进行连接的情况,也可以是任一方为空间。

139.使用图5~图7对更具体的结构进行说明。构成中央通路140的一部分的第二中央通路1420包括从后缘侧保持件63的后缘侧端面63a形成至后缘侧下部端面254b的开口部145,且形成为沿周向及前缘23a方向延伸的空腔部146。开口部145通过焊接固定有盖部29而被封闭。空腔部146的开口部145横跨后缘侧端面63a和后缘侧下部端面254b而形成。空腔部146是由第二中央通路1420的前缘侧端面1425、后缘侧端面1427、接近气体通路面25a的第二顶面1421以及形成于周向的两端的周向端面1423、1424包围的空间。在空腔部146的径向上端的第二顶面1421的前缘23a侧开口有与第一中央通路1410连接的连接开口1422。

140.从连接开口1422形成有向前缘23a方向且径向外侧方向延伸的第一中央通路1410。第一中央通路1410由在轴向上对置并沿周向延伸的前缘侧侧面1415和后缘侧侧面1417形成,且是沿周向延伸的平板形状的通路。第一中央通路1410的径向外侧端是放电加工时的加工末端,被第一顶面1411封闭。后缘侧侧面1417是后缘端部通路180的上游端180b连接的位置,后缘端部通路180在后缘侧侧面1417开口。为了强化后缘侧保持件63以及连接翼形部23的气体通路面25a附近的后缘侧保持件63的冷却,优选使后缘侧侧面1417尽可能地接近前缘23a侧,将后缘端部通路180与后缘侧保持件63在径向上观察时重叠的长度取得较长。连接开口1422是与第一中央通路1410连接并通过放电加工形成第一中央通路1410的加工开始位置。

141.接着,对第一中央通路1410与周向端部通路150、151、侧部通路110、111的位置关系进行说明。如图5所示,侧部通路110、111与周向端部通路150、151连接的位置处的周向端部通路150、151的前缘侧端面150b、151b的径向高度优选为侧部通路110、111的径向高度以上。另外,形成周向端部通路150、151的通路截面的径向外侧的顶部上表面150d、151d的位置优选为与侧部通路110、111的上表面110c、111c相同的位置、或超过上表面110c、111c而比上表面110c、111c靠气体通路面25a的位置。在对侧部通路110、111进行了加工后,在作为连接通路进行周向端部通路150、151的放电加工时,侧部通路110、111的通路截面的整个面贯通周向端部通路150、151的前缘侧端面150b、151b。其结果是,能够充分确保在侧部通路110、111与周向端部通路150、151的连接位置形成的连接开口110e、111e的通路截面积,抑

制连接开口110e、111e处的冷却空气的过大的压力损失的产生。

142.另外,如图5~图7所示,周向端部通路150、151与侧部通路110、111连接的周向外侧端部150f、151f的周向相反一侧的周向内侧端部150g、151g与第一中央通路1410连接。第一中央通路1410与周向端部通路150、151的径向的位置关系优选为,第一中央通路1410的第一顶面1411的径向dr的位置形成在与周向端部通路150、151的顶部上表面150d、151d的径向dr的位置相同的高度或稍靠径向外侧,形成为更靠近气体通路面25a。如果能够使第一中央通路1410的第一顶面1411的径向dr的位置接近气体通路面25a,则能够使与第一中央通路1410连接的后缘端部通路180的径向的位置接近气体通路面25a,强化后缘侧保持件63的下部(后缘侧保持件63与内侧护罩25连接的连接端)的冷却。

143.另外,如图5及图6所示,第一中央通路1410与周向端部通路150、151的轴向(前缘

‑

后缘方向)的位置关系优选为,将周向端部通路150、151的前缘侧端面150b、151b的位置配置于尽可能接近第一中央通路1410的第一顶面1411的前缘端1413a及后缘侧保持件63的前缘侧端面63b的位置。但是,从后缘侧保持件63的强度方面考虑,需要在周向端部通路150、151的前缘侧端面150b、151b与后缘侧保持件63的前缘侧端面63b之间设置一定程度的距离,以维持最小板厚。因此,周向端部通路150、151的前缘侧端面150b、151b的位置优选在保留强度方面所需的规定的板厚的范围内,尽量形成于接近后缘侧保持件63的前缘侧端面63b的轴向下游侧(后缘23b侧)。

144.周向端部通路150、151的通路截面积优选比配置于冷却空气的流动方向的上游侧的侧部通路110、111的通路截面积大。另一方面,周向端部通路150、151具有由前缘侧端面150b、151b、后缘侧端面150c、151c、顶部上表面150d、151d、以及底面150e、151e这4个面包围的矩形截面形状。如上所述,周向端部通路150、151贯通侧端部251、252的端面251a、252a,因此矩形截面的径向高度被限制为与侧部通路110、111的通路高度大致相同程度的高度。另一方面,对于具有矩形截面的周向端部通路150、151的轴向通路宽度w2的最小必要通路宽度,由根据周向端部通路150、151的通路截面积确定的通路宽度或第一中央通路1410的轴向通路宽度w1中的较大的通路宽度确定。因此,从降低冷却空气的压力损失的观点出发,优选周向端部通路150、151的轴向通路宽度w2至少为轴向通路宽度w1的2倍以上,周向端部通路150、151的通路截面积为比侧部通路110、111的通路截面积大的通路宽度。

145.如图7所示,供给到侧部通路110、111的冷却空气ca经由在侧部通路110、111与周向端部通路150、151连接的周向端部通路150、151的前缘侧端面150b、151b形成的连接开口110e、111e向周向端部通路150、151流入。而且,在第一中央通路1410与周向端部通路150、151连接的周向端部通路150、151的周向内侧端部150g、151g,形成有第一中央通路1410与周向端部通路150、151连接的连接开口150h、151h。供给到周向端部通路150、151的冷却空气ca经由连接开口150h、151h向第一中央通路1410供给。需要说明的是,从第二中央通路1420的连接开口1422向前缘23a方向及径向外侧方向延伸的第一中央通路1410用虚线表示,与周向端部通路150、151的连接经由连接开口150h、151h连通。

146.如上所述,周向端部通路150、151配置在与侧端部251、252连接的周向的两端部,而不是配置于内侧护罩25的后缘端部254的周向通路130的中间部。因此,在后缘侧保持件63的后缘侧端面63a及前缘侧端面63b中的任一者都不具备开口,而形成为在周向dc上贯通后缘侧保持件63的通路,因此保持后缘侧保持件63所需的刚性。

147.另外,后缘端部通路180连接的中央通路140的与气体通路面25a接近的径向外侧的后缘侧端面(后缘侧侧面1417)配置在比后缘侧保持件63的后缘侧端面63a的轴向da的位置靠近前缘23a侧的位置。另外,在从周向dc观察中央通路140的情况下,中央通路140的轴向da的位置配置在比后缘侧保持件63的后缘侧端面63a的轴向da的位置靠前缘23a侧的位置。特别是,后缘端部通路180连接的中央通路(第一中央通路1410)形成向前缘23a侧倾斜、接近前缘23a并且接近气体通路面25a的倾斜通路,并且配置为比作为中央通路140的一部分的第二中央通路1420接近前缘23a侧。因此,中央通路(第一中央通路1410)的轴向da的位置配置在比后缘侧保持件63的后缘侧端面63a的轴向da的位置靠前缘23a侧的位置,对于后缘侧保持件63与内侧护罩25连接的位置附近的前缘23a侧的内侧护罩25的冷却是有效的。因此,在径向dr剖视下,后缘侧保持件63与后缘端部通路180以重叠的方式配置,后缘侧保持件63的根部、即后缘侧保持件63与内侧护罩25连接的位置被后缘端部通路180高效地冷却,叶片的可靠性提高。

148.在几个实施方式的静叶21中,沿周向排列的多个后缘端部通路180包括第一后缘端部通路181和第二后缘端部通路182。第一后缘端部通路181的上游端180b与第一中央通路1410连接,后缘端面254a在内侧护罩25的后缘端面25c开口。第二后缘端部通路182的上游端180b与周向端部通路150、151连接,后缘端面254a在内侧护罩25的后缘端面25c开口。

149.如上所述,第一中央通路1410中的后缘侧侧面1417位于比第二中央通路1420中的后缘侧端面1427靠前缘23a侧的位置。并且,由于第一后缘端部通路181的上游端180b与第一中央通路1410连接,因此能够使作为第一后缘端部通路181的上游端位置的上游端180b靠近前缘23a侧。由此,能够利用在后缘端部254的沿周向dc排列的多个后缘端部通路180(第一后缘端部通路181)中流动的冷却空气ca高效地对在保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。

150.另外,根据几个实施方式的静叶21,第二后缘端部通路182的上游端180b与周向端部通路150、151连接,因此内侧护罩25的周向dc的两端侧的区域能够被在第二后缘端部通路182中流动的冷却空气ca高效地冷却。

151.在几个实施方式的静叶21中,第二中央通路1420的开口部145也可以在从保持件63的后缘侧端面63a到内侧护罩25的隔着气体通路面25a而与翼形部23相反一侧的后缘侧下部端面254b之间延伸。

152.在几个实施方式的静叶21中,如上所述,护罩2包括空间部257及冲击空间256和侧部通路110、111。

153.由此,通过从空间部257经由冲击空间256向侧部通路110、111供给冷却空气ca,能够从前缘23a侧到后缘23b侧的范围内对内侧护罩25的周向dc的侧端部251、252的附近的区域进行冷却。

154.需要说明的是,在上述的说明中,对内侧护罩25中的空气通路100进行了说明,但外侧护罩27中的空气通路也可以具备与内侧护罩25中的空气通路100同样的结构。由此,在内侧护罩25及外侧护罩27中,能够分别提高冷却效果。

155.上述的一个实施方式的燃气轮机10具备几个实施方式的静叶21,因此能够提高静叶21在护罩2上的冷却效果。由此,有助于提高燃气轮机10的耐久性。

156.(静叶21的制造方法)

157.以下,对上述的几个实施方式的静叶21的制造方法进行说明。如上所述,在几个实施方式中,通过包括铸造和放电加工或机械加工的制造方法来制造静叶21。

158.图8是示出针对几个实施方式的静叶21的制造方法的步骤的流程图。几个实施方式的静叶21的制造方法包括:铸造工序s10、放电/机械加工工序s20、以及开口封闭工序s30。

159.铸造工序s10是通过铸造形成一体地形成有翼形部23、内侧护罩25以及外侧护罩27的静叶21的工序。在几个实施方式的铸造工序s10中,通过铸造形成上述的各通路中的侧部通路110、111、以及包括开口部145的第二中央通路1420。即,几个实施方式的铸造工序s10包括通过铸造来形成作为周向通路130的一部分的第二中央通路1420的第一工序(周向通路形成第一工序s11)。

160.需要说明的是,侧部通路110、111也可以不在铸造工序s10中形成,而在后述的放电/机械加工工序s20中形成。

161.放电/机械加工工序s20是针对通过铸造工序s10所形成的静叶21通过放电加工或机械加工形成第一中央通路1410、周向端部通路150、151和后缘端部通路180的工序。即,几个实施方式的放电/机械加工工序s20包括:在周向通路形成第一工序s11中通过铸造形成了第二中央通路1420之后,通过放电加工或机械加工形成周向通路130的未加工部分即第一中央通路1410的第二工序(周向通路形成第二工序s21);以及通过放电加工或机械加工形成周向端部通路150、151的第三工序(周向通路形成第三工序s22)。另外,几个实施方式的放电/机械加工工序s20包括形成后缘端部通路180的后缘端部通路形成工序s23。

162.在周向通路形成第二工序s21中,从第二中央通路1420的开口部145向空腔部146内插入放电加工用的电极或机械加工用工具等,使该电极或工具等朝向气体通路面25a向前缘23a方向倾斜移动、并在周向dc上使移动,从而形成第一中央通路1410。

163.在周向通路形成第三工序s22中,在结束周向通路形成第二工序s21的加工后,使放电加工用的电极或机械加工用工具等从内侧护罩25的周向dc的一方(腹侧叶片面23c侧)的侧端部251的端面251a朝向另一方(背侧叶片面23d侧)的侧端部252移动至第一中央通路1410的一方的端部,从而形成一方的周向端部通路150。

164.同样地,在周向通路形成第三工序s22中,使放电加工用的电极从另一方(背侧叶片面23d侧)的侧端部252的端面252a朝向一方(腹侧叶片面23c侧)的侧端部251移动至第一中央通路1410的另一方的端部,从而形成另一方的周向端部通路151。

165.这样,在几个实施方式的静叶21的制造方法中,在内侧护罩25形成周向通路130的工序包括:周向通路形成第一工序s11、周向通路形成第二工序s21、以及周向通路形成第三工序s22。

166.在后缘端部通路形成工序s23中,使放电加工用的电极或机械加工用工具等从内侧护罩25的后缘端面25c朝向前缘23a侧移动至第一中央通路1410的后缘侧侧面1417,从而形成后缘端部通路180。

167.开口封闭工序s30是将第二中央通路1420的开口部145、在周向通路形成第三工序s22中通过放电加工或机械加工形成于侧端部251、252的端面251a、252a的开口封闭的工序。在几个实施方式的开口封闭工序s30中,通过焊接将盖部29固定于第二中央通路1420的开口部145而将其封闭。另外,在几个实施方式的开口封闭工序s30中,通过焊接将通路盖

150a、151a固定于在周向通路形成第三工序s22中通过放电加工或机械加工形成于侧端部251、252的端面251a、252a的开口而将其封闭。

168.根据几个实施方式的静叶21的制造方法,将后缘端部通路180形成为,后缘端部通路180与第一中央通路1410连接的上游端180b的轴向位置配置在比作为突出部的后缘侧保持件63与内侧护罩25连接的位置处的后缘侧保持件63的后缘侧端面63a的位置靠前缘23a侧处。因此,能够利用在后缘端部254的沿周向排列的多个后缘端部通路180中流动的冷却空气高效地对内侧护罩25与后缘侧保持件63的连接位置处的靠近内侧护罩25的气体通路面25a的区域进行冷却。因此,能够抑制该区域与其他区域相比温度变高,能够提高静叶21的内侧护罩25的冷却效果。

169.另外,根据几个实施方式的静叶21的制造方法,周向通路130所包含的中央通路140形成为在保持件63的后缘侧端面63a具有开口部145。另外,在周向剖视下,中央通路140的径向外侧的端部(第一顶面1411)接近气体通路面25a并且向前缘23a侧突出,径向内侧的端部形成在比径向外侧的端部(第一顶面1411)靠后缘23b侧的位置。因此,例如,在通过铸造制造静叶21的情况下,后缘侧保持件63的后缘侧端面63a的开口部145以及与开口部145相连的中央通路140的至少一部分即第二中央通路1420在静叶21的铸造的过程中容易一体地形成。由此,能够抑制静叶21的制造成本。

170.关于各工序中的制造方法的特征如下所述。

171.如上所述,难以通过铸造在后缘侧保持件63形成周向通路130,另外通过放电加工或机械加工形成周向通路130需要较长的时间作为加工时间,在成本方面不利。因此,在本实施方式中,在周向通路形成第一工序s11中,作为周向通路130的一部分的第二中央通路1420通过铸造而形成。另外,在周向通路形成第二工序s21中,作为周向通路130的一部分的第一中央通路1410通过放电加工或机械加工而形成。另外,在周向通路形成第三工序s22中,作为周向通路130的一部分的周向端部通路150、151通过放电加工或机械加工而形成。此外,在后缘端部通路形成工序s23中,后缘端部通路180通过放电加工或机械加工而形成。

172.构成本实施方式的周向通路130的一部分的第一中央通路1410的位置要求规定的加工精度。即,后缘端部通路180在轴向的上游侧与第一中央通路1410的后缘侧侧面1417连接的上游端180b的位置优选尽量配置在比后缘侧保持件63的后缘侧端面63a靠轴向上游侧的位置,第一中央通路1410的径向dr外侧的第一顶面1411优选尽量接近气体通路面25a而形成。因此,在加工第一中央通路1410时,要求规定的加工精度,优选通过机械加工、放电加工形成第一中央通路1410。

173.后缘端部通路180是在周向上配置有多个冷却孔180a的结构,为了均匀地维持与内侧护罩25的连接位置处的后缘侧保持件63的周向的金属温度分布,优选高精度地形成冷却孔180a的孔径及排列间距等。因此,要求规定的加工精度,优选通过机械加工、放电加工形成后缘端部通路180。

174.另一方面,第二中央通路1420与第一中央通路1410相比,虽然不要求加工精度,但空腔部146的容积较大,加工范围及加工容量较大。因此,通过铸造形成第二中央通路1420,能够实现加工时间的缩短。

175.另外,根据几个实施方式的静叶21的制造方法,由于能够通过铸造形成周向通路130的一部分,因此能够减少通过放电加工或机械加工形成的部位,能够抑制静叶21的制造

成本。根据本实施方式的静叶21的制造方法,通过组合铸造和放电加工或机械加工,静叶21的加工变得容易,并且能够抑制加工成本。

176.本发明并不限定于上述的实施方式,也包括对上述的实施方式施加了变形的方式、将这些方式适当组合的方式。

177.附图标记说明:

178.2...护罩;

179.10...燃气轮机;

180.21...涡轮静叶(静叶);

181.23...翼形部;

182.23a...前缘;

183.23b...后缘;

184.23c...腹侧叶片面;

185.23d...背侧叶片面;

186.23e...前端部;

187.23f...基端部;

188.25...内侧护罩;

189.25a...气体通路面;

190.25c...后缘端面;

191.27...外侧护罩;

192.29...盖部;

193.61...前缘侧保持件;

194.63...后缘侧保持件(突出部);

195.63a...后缘侧端面;

196.63b...前缘侧端面;

197.70...碰撞板;

198.71...贯通孔;

199.100...空气通路;

200.110、111...侧部通路;

201.110a、111a...前缘端面;

202.110b、111b...后缘端面;

203.110c、111c...上表面;

204.110e、111e...连接开口;

205.130...周向通路;

206.140...中央通路(倾斜通路);

207.140a...端部;

208.145...开口部;

209.146...空腔部;

210.150、151...周向端部通路;

211.150a、151a...通路盖;

212.150b、151b...前缘侧端面;

213.150c、151c...后缘侧端面;

214.150d、151d...顶部上表面;

215.150e、151e...底面;

216.150f、151f..周向外侧端部;

217.150g、151g...周向内侧端部;

218.150h、151h...连接开口;

219.180...后缘端部通路;

220.180a...冷却孔;

221.180b...上游端(第一端部);

222.180c...另一端部(第二端部);

223.181...第一后缘端部通路;

224.182...第二后缘端部通路;

225.251、252...侧端部;

226.251a、252a...周向端面;

227.253...前缘端部;

228.253a...前缘端面;

229.254...后缘端部;

230.254a...后缘端面;

231.254b...后缘侧下部端面;

232.255...内侧区域(空间部);

233.255a...内侧区域底面;

234.256...冲击空间;

235.257...空间部;

236.1410...第一中央通路;

237.1411...第一顶面(第三端部);

238.1412...径向内侧端部(第四端部);

239.1415...前缘侧侧面;

240.1417...后缘侧侧面;

241.1420...第二中央通路;

242.1421...第二顶面;

243.1422...连接开口;

244.1423、1424...周向端面;

245.1425...前缘侧端面;

246.1427...后缘侧端面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。