1.本发明属于发动机技术领域,具体是一种中间铣孔的铸入式气缸套。

背景技术:

2.气缸套,是一个圆筒形零件,置于机体的气缸体孔中,上由气缸盖压紧固定;活塞在其内孔作往复运动,其外有冷却水冷却,与缸盖、活塞共同构成气缸工作空间;

3.现有缸套一般壁厚5

‑

7mm,缸套外壁铝合金包铝层厚度3

‑

4mm即可,传动轴固定孔孔深需要5

‑

6mm,固定孔加工时钻头在加工到铝合金与铸铁的分界面时,由于二者硬度差异较大,钻头易产生震动导致孔径精度达不到要求,缸套与铝合金缸体间产生孔隙,影响导热性能使缸孔变形增大,钻头使用寿命降低,加工成本升高。为避免以上缺陷可以通过降低缸套壁厚,提升包铝层厚度来解决,但气缸套降低壁厚后缸套自身强度降低,缸孔变形增大,密封性能下降,机油耗增加、发动机功率下降。还可以通过增加包铝层厚度,加大缸体整体体积解决,但随着缸体体积增大,其重量增加,燃油耗增加,不利于发动机轻量化发展,为此,现在提出一种中间铣孔的铸入式气缸套。

技术实现要素:

4.本发明的目的在于提供一种中间铣孔的铸入式气缸套。

5.本发明所要解决的问题:如何在不影响发动机性能的同时,使得气缸套能够与发动机气缸之间的配合更加高效,从而提高发动机气缸的工作效率。

6.本发明的目的可以通过以下技术方案实现:一种中间铣孔的铸入式气缸套,包括发动机气缸,所述发动机气缸的外侧套装有气缸套,所述气缸套的一侧连接有散热片,所述气缸套的远离散热片的一侧连接有铝合金缸体,所述铝合金缸体远离气缸套的一侧设置有链条腔,所述铝合金缸体靠近链条腔的一侧表面开设有固定孔,所述固定孔的内侧一端设置有预制孔。

7.进一步地,所述链条腔的内部设置有填充层。

8.进一步地,所述固定孔为盲孔。

9.进一步地,述散热片远离气缸套的一侧表面设置有均匀分布的边缘锯齿。

10.进一步地,所述气缸套的外侧表面设置有均匀分布的凸。

11.进一步地,所述预制孔的直径大于固定孔,且预制孔的直径比固定孔的直径大2

‑

4mm。

12.进一步地,所述预制孔的深度为3mm。

13.本发明的有益效果:

14.1、本发明通过在铝合金缸体一侧表面的固定孔内侧设置一个预制孔,预制孔的直径比固定孔的直径大2

‑

4mm,且深度为3mm,从而能够使得转动轴在将链条腔与铝合金缸体相连后,既能够使得链条腔与铝合金缸体之间的相互任意调整,从而增大送风面积和效率,同时提高转动轴的耐磨性,提高转动轴的使用寿命,且未对发动机本身的重量产生负担,影

响发动机轻量化的发展。

15.2、在气缸套的外侧表面设置有均匀分布的凸点,通过在气缸套表面设置有均匀分布的凸点,从而降低气缸套与发动机气缸表面的直接接触面积,使得发动机气缸在运行时,不会产生较大的蹿动现象,提高发动机气缸的稳定性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

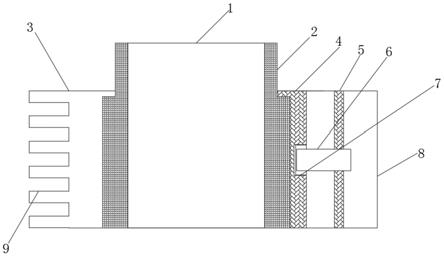

17.图1为一种中间铣孔的铸入式气缸套的整体结构示意图;

18.图2为一种中间铣孔的铸入式气缸套的气缸套外表面结构示意图;

19.图3为一种中间铣孔的铸入式气缸套的预制孔结构示意图。

20.图中:1、发动机气缸;2、气缸套;3、散热片;4、铝合金缸体;5、填充层;6、转动轴;7、固定孔;8、链条腔;9、边缘锯齿;10、凸点;11、预制孔。

具体实施方式

21.如图1

‑

3所示,一种中间铣孔的铸入式气缸套,包括发动机气缸1、气缸套2、散热片3、铝合金缸体4、填充层5、转动轴6、固定孔7、链条腔8、边缘锯齿9、凸点10、预制孔11;

22.所述发动机气缸1的外侧套装有气缸套2,所述气缸套2的一侧连接有散热片3,所述气缸套2的远离散热片3的一侧连接有铝合金缸体4,所述铝合金缸体4远离气缸套2的一侧设置有链条腔8,所述链条腔8的内部设置有填充层5;

23.所述铝合金缸体4靠近链条腔8的一侧表面开设有固定孔7,所述固定孔7的内侧一端设置有预制孔11;

24.所述固定孔7为盲孔;

25.所述散热片3远离气缸套2的一侧表面设置有均匀分布的边缘锯齿9,在实际使用过程中,通过在散热片3的一侧表面设置有均匀分布的边缘锯齿9,从而增加散热片3的散热面积,提高散热片3在发动机运行过程中的散热能力。

26.现有的气缸套一般壁厚5

‑

7mm,缸套外壁铝合金包铝层厚度3

‑

4mm即可,传动轴固定孔7孔深需要5

‑

6mm,固定孔7加工时钻头在加工到铝合金与铸铁的分界面时,由于二者硬度差异较大,钻头易产生震动导致固定孔7的孔径精度达不到要求,导致气缸套2与铝合金缸体4间产生孔隙,影响导热性能使固定孔7变形增大;为避免以上缺陷,通常是通过降低缸套壁厚,提升包铝层厚度来解决,但气缸套2降低壁厚后缸套自身强度降低,固定孔7变形增大,密封性能下降,机油耗增加、发动机功率下降,还可以通过增加包铝层厚度,加大发动机缸体整体体积解决,但随着发动机缸体体积增大,其重量增加,燃油耗增加,不利于发动机轻量化发展。而本发明通过在铝合金缸体4一侧表面的固定孔7内侧设置一个预制孔11,与预制孔11比固定孔7的直径大2

‑

4mm,且深度为3mm,从而能够使得转动轴6在将链条腔8与铝合金缸体4相连后,既能够使得链条腔8与铝合金缸体4之间的相互任意调整,从而增大送风面积和效率,同时提高转动轴6的耐磨性,提高转动轴6的使用寿命,且未对发动机本身的重

量产生负担,影响发动机轻量化的发展。

27.所述气缸套2的外侧表面设置有均匀分布的凸点10,通过在气缸套2表面设置有均匀分布的凸点10,从而降低气缸套2与发动机气缸1表面的直接接触面积,使得发动机气缸1在运行时,不会产生较大的蹿动现象,提高发动机气缸1的稳定性。

28.工作原理:通过在铝合金缸体4一侧表面的固定孔7内侧设置一个预制孔11,预制孔11的直径比固定孔7的直径大2

‑

4mm,且深度为3mm,从而能够使得转动轴6在将链条腔8与铝合金缸体4相连后,既能够使得链条腔8与铝合金缸体4之间的相互任意调整,从而增大送风面积和效率,同时提高转动轴6的耐磨性,提高转动轴6的使用寿命,且未对发动机本身的重量产生负担,影响发动机轻量化的发展。在气缸套2的外侧表面设置有均匀分布的凸点10,通过在气缸套2表面设置有均匀分布的凸点10,从而降低气缸套2与发动机气缸1表面的直接接触面积,使得发动机气缸1在运行时,不会产生较大的蹿动现象,提高发动机气缸1的稳定性。

29.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围,此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

30.此外,显然“包括”一词不排除其他单元或步骤,单数不排除复数。系统权利要求中陈述的多个单元或装置也可以由一个单元或装置通过软件或者硬件来实现。第二等词语用来表示名称,而并不表示任何特定的顺序。

31.最后应说明的是,以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。