1.本发明涉及工程车技术领域,具体的说是一种带缓冲结构的起升油缸。

背景技术:

2.目前,在仓储、工厂、设施基建及施工路段处都随处可见各式各样的工程车,不一样的工程车都有不同的功能,为我们的生活创造了许多便利,节省了作业时间还减缓了工人们的劳动强度,为我们城市建设提供了巨大的便捷。而各式工程车内均设置油缸,油缸是一个重要的零部件,能够有效对作业中的工程车减震和缓冲,减少重物对工程车的损耗,延长工程车的使用寿命,更重要的是,油缸能够在减震的同时,确保工程车在使用时能够保持一个平稳的状态,保护驾驶人员的生命财产安全。

3.但是目前工程车在使用时还存在不能够消除油缸内活塞升降时与缸盖、缸底碰撞产生的冲击力、升降碰撞产生的噪音造成工作区域噪音污染以及产生的冲击力对油缸损耗较大等弊端。

技术实现要素:

4.本发明的目的是针对现有技术的不足之处,提供一种带缓冲结构的起升油缸,设置有缸体和活塞组件,缸体由缸盖、缸底和缸筒组成,活塞组件包括活塞和活塞杆,在活塞杆上设置缓冲组件a,在缸筒内设置缓冲组件b,解决了现有技术中活塞升降时与缸盖、缸底发生碰撞产生噪音以及升降过程中产生的冲击力对油缸损耗较大等问题。

5.本发明的技术解决措施如下:

6.一种带缓冲结构的起升油缸,包括缸体和活塞组件,所述缸体包括缸盖、缸底及缸筒,所述活塞组件包括活塞和活塞杆,所述活塞杆上设置有缓冲组件a,所述缸筒内设置有缓冲组件b,所述缓冲组件a包括开设在活塞杆侧边的排油孔和排气孔、开设在活塞杆底部的底孔以及开设在活塞内部用于连通排油孔和底孔的流液槽,所述缓冲组件b包括设置在活塞底部的缓冲套、固定设置在缸底上的底轴以及开设在缓冲套内壁的锥面;缓冲组件a通过压缩空气体积的方式对上升的活塞杆进行减速缓冲,所述缓冲组件b通过将油液进行节流对下降的活塞杆进行减速缓冲。

7.作为一种优选,所述缸盖与活塞杆之间设置有轴用密封圈和防尘圈,所述缸盖与缸筒之间设置有o型圈,所述活塞将缸筒分为有杆腔和无杆腔。

8.作为一种优选,所述活塞内部设置有排油组件,所述排油组件包括排油管、设置在排油管尾端的阀套、设置在阀套内的阀芯和弹簧、设置在阀套尾端的挡片和卡簧。

9.作为一种优选,所述活塞与缸筒内壁之间设置有支撑环及孔用密封圈。

10.作为一种优选,所述活塞与活塞杆之间设置有钢丝挡圈a。

11.作为一种优选,所述缓冲套与活塞之间设置有钢丝挡圈b。

12.作为一种优选,所述底轴上端设置成斜口。

13.作为又一种优选,所述缸筒上还设置有加油孔,所述加油孔内设置有组合垫和螺

钉。

14.本发明的有益效果在于:

15.1.本发明设置缸体和活塞组件,缸体包括缸盖、缸底及缸筒,活塞组件包括活塞和活塞杆,在活塞杆上设置缓冲组件a,缸筒内设置缓冲组件b,缓冲组件a包括开设在活塞杆侧边的排油孔和排气孔、开设在活塞杆底部的底孔以及开设在活塞内部用于连通排油孔和底孔的流液槽,缓冲组件b包括设置在活塞底部的缓冲套、固定设置在缸底上的底轴以及开设在缓冲套内壁的锥面,活塞将缸筒分为有杆腔和无杆腔,活塞杆在上升过程中,有杆腔内的空气和油液通过排油孔进入到底孔内,空气从排气孔重新回到有杆腔内,活塞杆继续上升,缸盖将排气孔封口后,空气无法从底孔中排出,油液继续通过排油孔进入底孔对底孔内的空气产生冲击力,底孔中的空气通过压缩体积的方式吸收冲击力,减缓活塞杆上升的速度,活塞杆在下降过程中,缓冲套跟随活塞下移与底轴相配合将无杆腔内的油液挤压排出,锥面使得缓冲套下移的过程中,排油通道逐渐狭小,产生节流效果,减缓活塞杆下降速度,各组件相互配合解决了现有技术中油缸中活塞升降时与缸盖、缸底发生碰撞产生噪音以及升降过程中产生的冲击力对油缸损耗较大等问题。

16.2.本发明设置排油组件,当活塞杆在上升过程中,有杆腔内的油液过多的进入底孔时,导致有杆腔内压力过大,排油组件则会单向打开,使得多余的油液受压进入排油管通过阀芯排出,在压力正常的情况下,卡簧将挡片将阀芯尾端密封,保证正常压力下能够对活塞杆进行缓冲减速,并且设置排油组件能够使得油缸内部能够智能的根据有杆腔内的压力变化来对油液量进行调节控制,在保证对活塞杆进行缓冲减速的同时还能够通过调节油液量对缸体进行保护。

17.3.本发明在缸筒上设置有加油孔,能够更为方便的对有杆腔补充油液,还在加油孔内设置组合垫和螺钉,当需要补充油液时,通过转松螺钉通过加油孔对有杆腔内加油,当完成加油后,转紧螺钉使得组合垫能够对加油孔进行较好的密封,使得油缸在工作时,有杆腔内的油液不会因为压力发生倒流,从加油孔流出,设置加油孔既方便了对有杆腔补充油液,又可以防止油液倒流。

18.综上所述,本发明具有活塞升降时降噪效果较好、能够较好的削减活塞升降过程中产生的冲击力以及能够根据缸筒内压力大小来调节控制油液量等优点,尤其适用于工程车技术领域。

附图说明

19.下面结合附图对本发明做进一步的说明:

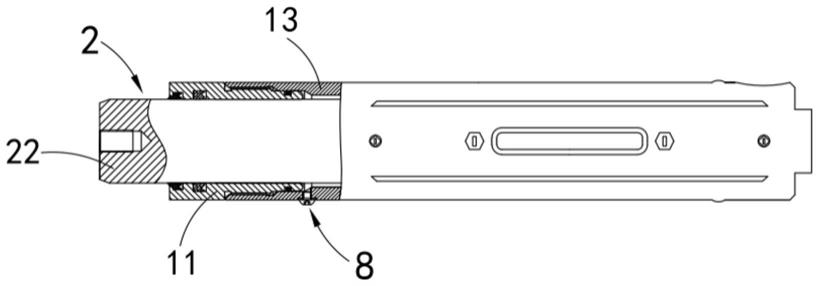

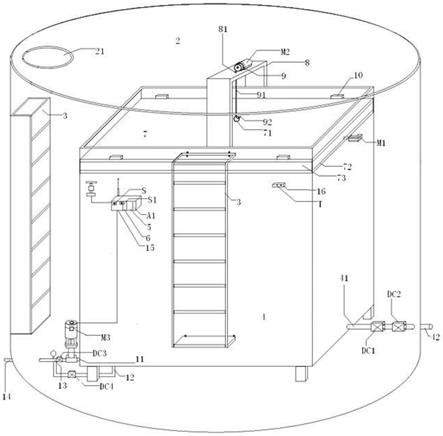

20.图1为带缓冲结构的起升油缸的结构示意图;

21.图2为油缸尾端的剖面示意图;

22.图3为图2中a处缓冲组件a的放大示意图;

23.图4为无杆腔、支撑环及孔用密封圈的结构示意图;

24.图5为密封圈、防尘圈、o型圈及加油孔的结构示意图;

25.图6为排油组件的结构示意图;

26.图7为缓冲组件b的结构示意图。

具体实施方式

27.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

28.实施例一

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.如图1至图7所示,一种带缓冲结构的起升油缸,包括缸体1和活塞组件2,缸体1包括缸盖11、缸底12及缸筒13,活塞组件2包括活塞21和一端固定设置在活塞21上的活塞杆22,活塞杆22上设置有缓冲组件a3,缸筒13内设置有缓冲组件b4,缓冲组件a3包括开设在活塞杆22侧边的排油孔31和排气孔32、开设在活塞杆22底部的底孔33以及开设在活塞21内部用于连通排油孔31和底孔33的流液槽34,缓冲组件b4包括设置在活塞21底部的缓冲套41、固定设置在缸底12上的底轴42以及开设在缓冲套41内壁的锥面43;缓冲组件a3通过压缩空气体积的方式对上升的活塞杆22进行减速缓冲,缓冲组件b4通过将油液进行节流对下降的活塞杆22进行减速缓冲,活塞杆22在上升过程中,空气和油液通过排油孔31流经流液槽34,再通过流液槽34进入底孔33内,空气通过排气孔32从底孔33内排出,随后活塞杆22继续上升,缸盖11将排气孔32封口,油液继续向底孔33中注入并对底孔33内的空气产生冲击力,底孔33内残留的空气通过压缩体积吸收冲击力来减缓活塞杆22的上升速度,活塞杆22下降时,缓冲套41与底轴42相配合将油液挤压排出,锥面43通过对排出的油液节流,控制流速来对下降的活塞杆22缓冲减速。

31.值得一提的是,本实施例设置缸体1和活塞组件2,缸体1包括缸盖11、缸底12及缸筒13,活塞组件2包括活塞21和活塞杆22,在活塞杆22上设置缓冲组件a3,缸筒13内设置缓冲组件b4,缓冲组件a3包括开设在活塞杆22侧边的排油孔31和排气孔32、开设在活塞杆22底部的底孔33以及开设在活塞21内部用于连通排油孔31和底孔33的流液槽34,缓冲组件b4包括设置在活塞21底部的缓冲套41、固定设置在缸底12上的底轴42以及开设在缓冲套41内壁的锥面43,活塞21将缸筒13分为有杆腔5和无杆腔6,活塞杆22在上升过程中,有杆腔5内的空气和油液通过排油孔31进入到底孔33内,空气从排气孔32重新回到有杆腔5内,活塞杆22继续上升,缸盖11将排气孔32封口后,空气无法从底孔33中排出,油液继续通过排油孔31进入底孔33对底孔33内的空气产生冲击力,底孔33中的空气通过压缩体积的方式吸收冲击力,减缓活塞杆22上升的速度,活塞杆22在下降过程中,缓冲套41跟随活塞21下移与底轴42相配合将无杆腔6内的油液挤压排出,锥面43使得缓冲套41下移的过程中,排油通道逐渐狭小,产生节流效果,减缓活塞杆22下降速度,各组件相互配合解决了现有技术中油缸中活塞22升降时与缸盖11、缸底12发生碰撞产生噪音以及升降过程中产生的冲击力对油缸损耗较大等问题。

32.如图1和图5所示,缸盖11与活塞杆22之间设置有轴用密封圈14和防尘圈15,缸盖11与缸筒13之间设置有o型圈16,活塞21将缸筒13分为有杆腔5和无杆腔6,防尘圈15有效的防止工作区域内的灰尘杂质通过缝隙进到有杆腔5内,影响活塞杆22的运作,轴用密封圈14使得活塞杆22在升降过程中与缸盖11更为贴合,防止油液流出,o型圈16有效避免了油液从缸盖11和缸筒13之间的接口处泄漏。

33.如图2和图6所示,活塞21内部设置有排油组件7,排油组件7包括排油管71、设置在

排油管71尾端的阀套72、设置在阀套72内的阀芯73和弹簧74、设置在阀套72尾端的挡片75和卡簧76,当有杆腔5内的压力过大时,挡片75在压力的作用下脱离对阀芯73的密封,底孔33内的油液通过排油管71进入到阀芯73内排出,当压力回复至正常值时,挡片75在卡簧76的作用下复位。

34.需进一步说明的是,本实施例设置排油组件7,当活塞杆22在上升过程中,有杆腔5内的油液过多的进入底孔33时,导致有杆腔5内压力过大,排油组件7则会单向打开,使得多余的油液受压进入排油管71通过阀芯73排出,在压力正常的情况下,卡簧76将挡片75将阀芯73尾端密封,保证正常压力下能够对活塞杆22进行缓冲减速,并且设置排油组件7能够使得油缸内部能够智能的根据有杆腔5内的压力变化来对油液量进行调节控制,在保证对活塞杆22进行缓冲减速的同时还能够通过调节油液量对缸体1进行保护。

35.如图4所示,活塞21与缸筒13内壁之间设置有支撑环23及孔用密封圈24,孔用密封圈24能够很好的将有杆腔5和无杆腔6进行隔绝,防止有杆腔5和无杆腔6内的油液发生混合。

36.如图3所示,活塞21与活塞杆22之间设置有钢丝挡圈a25,能够更好的将活塞21和活塞杆22连接,避免活塞杆22脱落。

37.如图7所示,缓冲套41与活塞21之间设置有钢丝挡圈b44,使得缓冲套41始终跟随活塞21移动,避免缓冲套41在移动过程中发生错位。

38.此外,底轴42上端设置成斜口45,设置为斜口45能够更好的与缓冲套41相配合,对油液节流效果更为明显。

39.实施例二

40.如图1和图5所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点;该实施例二与实施例一的不同之处在于:缸筒13上还设置有加油孔8,加油孔8内设置有组合垫81和螺钉82,组合垫81能够在螺钉82拧紧后有效的对加油孔8进行密封,防止油液泄漏。

41.此处,本实施例在缸筒13上设置有加油孔8,能够更为方便的对有杆腔5补充油液,还在加油孔8内设置组合垫81和螺钉82,当需要补充油液时,通过转松螺钉82通过加油孔8对有杆腔5内加油,当完成加油后,转紧螺钉82使得组合垫81能够对加油孔8进行较好的密封,使得油缸在工作时,有杆腔5内的油液不会因为压力发生倒流,从加油孔8流出,设置加油孔8既方便了对有杆腔5补充油液,又可以防止油液倒流。

42.工作过程

43.活塞21上升状态下的缓冲减速过程:当油缸开始工作,活塞杆22跟随活塞21上升过程中,有杆腔5内的空气和油液通过排油孔31进入流液槽34,再经流液槽34进入底孔33内,进入底孔33内的空气通过排气孔32重新返回到有杆腔5内,待活塞杆22继续上升,由缸盖11对排气孔32进行封口后,有杆腔5内的油液继续向底孔33内流入,并对底孔33中留存的空气产生冲击力,底孔33中的空气通过压缩体积的方式吸收冲击力对上升的活塞杆22进行缓冲减速。

44.活塞21下降状态下的缓冲减速过程:缓冲套41跟随活塞21下降,与底轴42相配合将无杆腔6内的油液挤压排出,挤压的初始阶段,油路畅通,油液快速的排出,当缓冲套41内壁的锥面43越来越下移时,锥面43与底轴42之间的油路空间越来越小,对油液的节流效果

越来越明显,使得油液排出速度变慢,流量逐渐减小,对下降的活塞杆22进行缓冲减速。

45.有杆腔5内压力过大时:当有杆腔5内的压力过大时,挡片75在压力的作用下脱离对阀芯73尾端阻挡,随后有杆腔5内的油液在压力作用下通过排油管71进入阀芯73并向外排出,减缓有杆腔5内部的压力,保证对活塞杆22的减速缓冲正常进行。

46.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

47.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

48.以上结合附图所述的仅是本发明的优选实施方式,但本发明并不限于上述实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可作出各种变形和改进,这些也应该视为本发明的保护范围,都不会影响本发明实施的效果和实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。