1.本发明涉及反射薄膜、液晶显示装置及反射薄膜的制造方法。更详细而言,本发明涉及不易产生热褶皱或条痕等外观不良、金属蒸镀层与表面涂层的粘合性优异、例如在切片等工序中施加冲击的情况下也不易发生剥离等不良且显示优异的耐久性的反射薄膜、液晶显示装置及反射薄膜的制造方法。

背景技术:

2.以往,采用反射薄膜作为液晶显示装置的背光等。为了赋予反射薄膜高亮度和耐久性,要求金属蒸镀层与表面涂层的高粘合性。专利文献1公开了一种层叠薄膜,其通过配合三聚氰胺树脂来制成构成底涂层及表面涂层的树脂,从而实现金属蒸镀层与表面涂层的粘合性、防止金属蒸镀层的腐蚀。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2009

‑

286100号公报

技术实现要素:

6.但是,专利文献1中记载的层叠薄膜在金属蒸镀层与表面涂层的粘合性方面存在改善的余地。特别地,以往的层叠薄膜(反射片、反射薄膜)存在下述担忧:由于切片等后续工序中施加的冲击而使得金属蒸镀层和表面涂层发生剥离;在为了使粘接剂固化而进行高温干燥时,通过辊对辊制造反射薄膜时产生热褶皱或条痕等外观不良。

7.本发明是鉴于以上的现有发明而作出的,目的在于,提供一种不易产生热褶皱或条痕等外观不良、金属蒸镀层与表面涂层的粘合性优异、例如在切片等工序中施加冲击时不易产生剥离等不良且显示优异的耐久性的反射薄膜、液晶显示装置及反射薄膜的制造方法。

8.本发明人们进行了深入研究,结果发现,在使金属蒸镀层包含银或以银为主要成分的银合金且使表面涂层包含硫化合物的基础上,以表面涂层中的硫化合物的硫元素浓度构成为在表面涂层的厚度方向上在金属蒸镀层侧高于金属蒸镀层的相反侧,从而金属蒸镀层中的银或银合金与硫化合物反应,由此能够使金属蒸镀层与表面涂层更牢固地粘合,从而完成了本发明。

9.解决上述课题的本发明一方式的反射薄膜具有基材、设置在上述基材上的底涂层、设置在上述底涂层上的金属蒸镀层、和设置在上述金属蒸镀层上的表面涂层,上述金属蒸镀层包含银或以银为主要成分的银合金,上述表面涂层包含硫化合物,上述表面涂层中的上述硫化合物的硫元素浓度在上述表面涂层的厚度方向上在上述金属蒸镀层侧高于上述金属蒸镀层相反侧。

10.另外,解决上述课题的本发明的一方式的液晶显示装置具备光源、导光板、上述反射薄膜、和液晶面板。

11.进一步地,解决上述课题的本发明的一方式的反射薄膜的制造方法包括:在基材上设置底涂层的底涂层形成工序;在上述底涂层上设置金属蒸镀层的蒸镀工序;在上述金属蒸镀层上涂布表面涂层用树脂组合物的树脂溶液而设置表面涂层的表面涂层形成工序;以80~150℃进行干燥的低温干燥工序;和在上述表面涂层上设置赋予了粘接剂的树脂薄膜层的树脂薄膜层形成工序,上述金属蒸镀层包含银或以银为主要成分的银合金,上述表面涂层用树脂组合物包含硫化合物,上述表面涂层形成工序为如下工序:将上述表面涂层用树脂组合物的树脂溶液涂布在上述金属蒸镀层上,从而上述树脂溶液中的上述硫化合物与上述金属蒸镀层中的上述银或以银为主要成分的银合金反应,以上述表面涂层中的上述硫化合物的硫元素浓度在上述表面涂层的厚度方向上在上述金属蒸镀层侧高于上述金属蒸镀层相反侧的方式使硫化合物不均匀分布。

附图说明

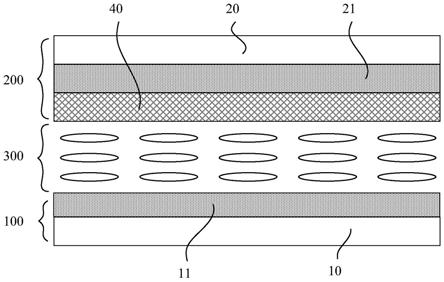

12.图1为用于说明本发明的一实施方式的反射薄膜的构成的示意性剖视图。

13.图2为示出本发明的一实施方式的具体例(实施例6)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。

14.图3为图2中示出的图的放大图。

15.图4为示出本发明的一实施方式的具体例(实施例3)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。

16.图5为图4中示出的图的放大图。

17.图6为示出本发明的一实施方式的具体例(实施例4)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。

18.图7为图6中示出的图的放大图。

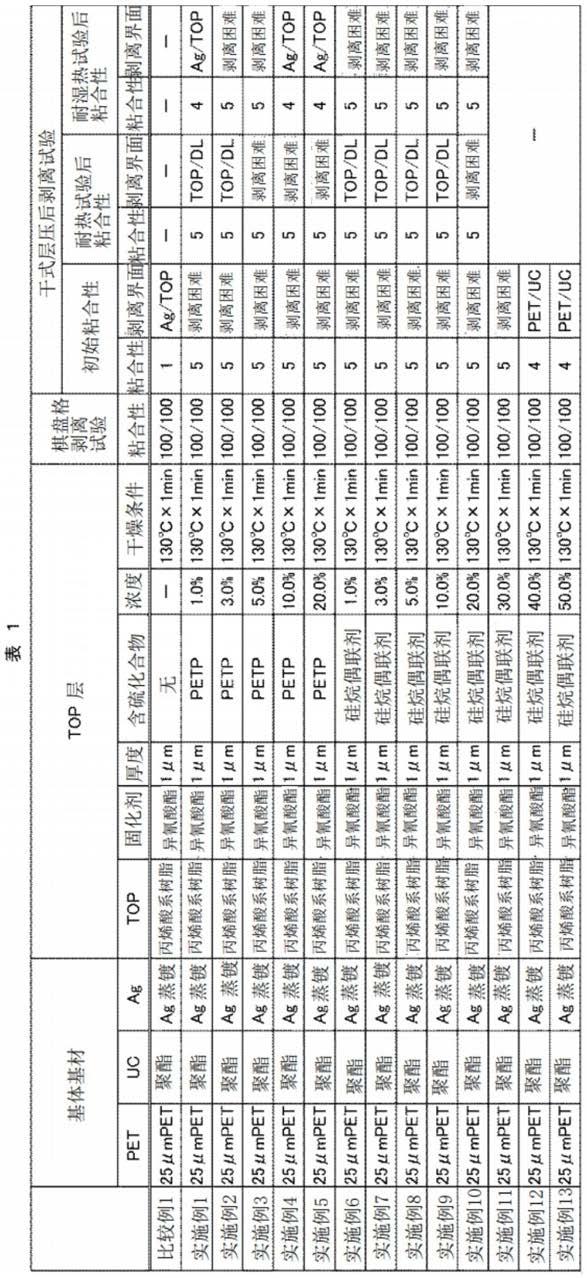

19.图8为用于说明具备本发明的一实施方式的反射薄膜的液晶显示装置的示意性的剖视图。

具体实施方式

20.<反射薄膜>

21.图1为用于说明本发明的一实施方式的反射薄膜1的构成的示意性剖视图。本实施方式的反射薄膜1具有基材2、设置在基材2上的底涂层3、设置在底涂层3上的金属蒸镀层4、和设置在金属蒸镀层4上的表面涂层5。金属蒸镀层4包含银或以银为主要成分的银合金。表面涂层5包含硫化合物。表面涂层5中的硫化合物的硫元素浓度在表面涂层5的厚度方向上在金属蒸镀层4侧高于金属蒸镀层4的相反侧。这样的反射薄膜1中,金属蒸镀层4与表面涂层5的粘合性优异。因此,反射薄膜1例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。另外,反射薄膜1的干燥所需的温度可以为例如80~150℃左右的低温。因此,反射薄膜1在制造时不易产生热褶皱、条痕等外观不良。以下对各构成进行说明。

22.(基材2)

23.基材2可使用在液晶显示装置的反射薄膜1中通用的树脂薄膜。若列举一例,基材2可以为聚对苯二甲酸乙二醇酯(pet)薄膜、烯烃类薄膜、聚碳酸酯(pc)薄膜、聚醚砜(pes)薄

膜等。基材2可以为透明薄膜,也可以为白色pet(发泡pet)薄膜等白色薄膜。

24.基材2的厚度没有特别限定。若列举一例,基材2的厚度优选为20μm以上。另外,基材2的厚度优选为400μm以下。通过使基材2的厚度在上述范围内,得到的反射薄膜1可显示出适度的刚性、强度。

25.(底涂层3)

26.底涂层3设置在基材2上,是为了使金属蒸镀层4牢固地粘接于基材2而设置的。另外,底涂层3是为了保护含有银或包含银的合金的金属蒸镀层4免受水分、氧等的腐蚀而设置的。

27.底涂层3的原料没有特别限定。若列举一例,底涂层3为丙烯酸类树脂、氨基甲酸酯树脂、聚酯树脂、硅氧烷树脂、三聚氰胺树脂、环氧树脂等。这些之中,底涂层3优选包含三聚氰胺树脂,更优选包含三聚氰胺树脂和聚酯树脂。通过包含三聚氰胺树脂,反射薄膜1的包含银或以银为主要成分的银合金的金属蒸镀层4不易被腐蚀,容易显示出优异的防蚀性。

28.底涂层3中所含的三聚氰胺树脂的含量在树脂固体成分中优选为5质量%以上,更优选为10质量%以上。另外,三聚氰胺树脂在树脂固体成分中可以为100质量%。通过使三聚氰胺树脂的含量在上述范围内,反射薄膜1的包含银或以银为主要成分的银合金的金属蒸镀层4不易被腐蚀,容易显示出优异的防蚀性。

29.底涂层3的厚度没有特别限定。若列举一例,底涂层3的厚度优选为10nm以上,更优选为50nm以上。另外,底涂层3的厚度优选为1000nm以下,更优选为500nm以下。通过使底涂层3的厚度在上述范围内,从而底涂层3中金属蒸镀层4容易牢固地粘接于基材2。另外,底涂层3容易保护包含银或含有银的合金的金属蒸镀层4免受水分、氧等的腐蚀。

30.在基材2上设置底涂层3的方法没有特别限定。若列举一例,底涂层3可采用凹版涂布法、反向涂布法、模涂法等所谓的湿式涂布法。

31.(金属蒸镀层4)

32.金属蒸镀层4设置在底涂层3上。本实施方式的金属蒸镀层4包含银或以银为主要成分的银合金。

33.构成银合金的其它金属,没有特别限定。若列举一例,其它金属为铜、铋、金、铂、锌、锡、钛、镍、镁、铅等。银合金中所含的其它金属的比例优选为0.1(单位:原子%)以上,优选为10(单位:原子%)以下。

34.金属蒸镀层4的厚度没有特别限定。若列举一例,金属蒸镀层4的厚度优选为60nm以上,更优选为80nm以上。另外,金属蒸镀层4的厚度优选为200nm以下,更优选为150nm以下。通过使金属蒸镀层4的厚度在上述范围内,得到的反射薄膜1可以以合适的成本制作且显示适度的反射率。

35.金属蒸镀层4的层叠方法没有特别限定。若列举一例,金属蒸镀层4可通过真空蒸镀法、溅射法、离子镀法等所谓的干式涂布法设置在底涂层3上。

36.(表面涂层5)

37.表面涂层5是为了保护金属蒸镀层4或防止金属蒸镀层4中所含的银(包括银合金)的腐蚀而设置的。表面涂层5包含硫化合物。表面涂层5可以设置多层。

38.表面涂层5的原料只要包含硫化合物即可,此外的原料没有特别限定。若列举一例,表面涂层5中,硫化合物以外为丙烯酸类树脂、氨基甲酸酯树脂、聚酯树脂、硅氧烷树脂、

三聚氰胺树脂、环氧树脂等。这些之中,表面涂层5优选包含三聚氰胺树脂,更优选包含三聚氰胺树脂和丙烯酸类树脂。通过包含三聚氰胺树脂,从而反射薄膜1中包含银或以银为主要成分的银合金的金属蒸镀层4不易被腐蚀,容易显示出优异的防蚀性。

39.表面涂层5中所含的三聚氰胺树脂的含量在树脂固体成分中优选为5质量%以上,更优选为10质量%以上。另外,三聚氰胺树脂在树脂固体成分中可以为100质量%。通过使三聚氰胺树脂的含量在上述范围内,从而反射薄膜1中包含银或以银为主要成分的银合金的金属蒸镀层4不易被腐蚀,容易显示出优异的防蚀性。

40.硫化合物没有特别限定。若列举一例,硫化合物为季戊四醇四硫代丙酸酯(petp)等巯基丙酸衍生物系硫化合物、季戊四醇四硫代乙醇酸酯(petg)等硫代乙醇酸衍生物系硫化合物、硫醇系硅烷偶联剂等。硫化合物可以组合使用。

41.硫化合物的含量没有特别限定。若列举一例,硫化合物的含量在构成表面涂层5的树脂固体成分中优选为0.5质量%以上,更优选为1质量%以上。另外,硫化合物的含量在构成表面涂层5的树脂固体成分中优选为20质量%以下,更优选为10质量%以下。通过使硫化合物的含量在上述范围内,反射薄膜1可以以合适的成本来制作且金属蒸镀层4与表面涂层5的粘合性优异。因此,得到的反射薄膜1例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

42.表面涂层5的厚度没有特别限定。若列举一例,表面涂层5的厚度优选为20nm以上,更优选为50nm以上。另外,表面涂层5的厚度优选为5000nm以下,更优选为2000nm以下。通过使表面涂层5的厚度在上述范围内,从而得到的反射薄膜1显示适度的刚性,不易弯曲。另外,表面涂层5容易保护包含银或含有银的合金的金属蒸镀层4免受水分、氧等的腐蚀。

43.在金属蒸镀层4上设置表面涂层5的方法没有特别限定。若列举一例,表面涂层5可采用下述方法:制备包含上述硫化合物、适宜的树脂的表面涂层5用树脂组合物的树脂溶液,将树脂溶液利用凹版涂布法、反向涂布法、模涂法等所谓的湿式涂布法涂布在金属蒸镀层4上。

44.本实施方式的反射薄膜1中,利用湿式涂布法在金属蒸镀层4上形成表面涂层5。得到的反射薄膜1中,表面涂层5中的硫化合物的硫元素浓度在表面涂层5的厚度方向上在金属蒸镀层4侧高于金属蒸镀层4的相反侧。这是由于,表面涂层5中所含的硫化合物与金属蒸镀层4中所含的银或以银为主要成分的银合金反应而牢固地结合,因此在与金属蒸镀层4的粘接面的附近较多存在硫化合物。图1中,标记符号51示出包含较多硫化合物的区域。

45.图2为示出本实施方式的具体例(后述的实施例6,包含1.0质量%的硫醇系硅烷偶联剂作为硫化合物)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。图3为图2中示出的图的放大图。图4为示出本实施方式的具体例(后述的实施例3,包含5.0质量%的季戊四醇四硫代丙酸酯(petp)作为硫化合物)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。图5为图4中示出的图的放大图。图6为示出本实施方式的具体例(后述的实施例4,包含10.0质量%的季戊四醇四硫代丙酸酯(petp)作为硫化合物)的反射薄膜的、利用x射线光电子能谱法(xps)得到的硫元素浓度的测定结果的图。图7为图6中示出的图的放大图。

46.如图2~图7所示,本实施方式的反射薄膜在利用xps测定从表面涂层的金属蒸镀层的相反侧向着金属蒸镀层侧的、表面涂层的厚度方向上的表面涂层的硫元素浓度时,表

面涂层的厚度方向的金属蒸镀层侧显示出硫元素浓度的最大浓度峰值。如图2所示,表示该最大浓度峰值的深度为碳元素浓度从100原子%开始减少且银元素浓度从0原子%开始升高的深度(深度约20nm),最大浓度峰值为1.0原子%。如图4所示,表示最大浓度峰值的深度为碳元素浓度从100原子%开始减少且银元素浓度从0原子%开始升高的深度(深度约25nm),最大浓度峰值为3.0原子%。如图6所示,表示最大浓度峰值的深度为碳元素浓度从100原子%开始减少且银元素浓度从0原子%开始升高的深度(深度约35nm),此时的最大浓度峰值为5.0原子%。即,获知:表面涂层中所含的硫化合物在与金属蒸镀层的粘接面的附近具有硫元素浓度的峰值,因此以在与金属蒸镀层的粘接面的附近为高浓度的方式不均匀分布。从而,硫化合物与银或以银为主要成分的合金牢固地结合的反射薄膜中,金属蒸镀层与表面涂层的粘合性优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

47.xps的测定条件没有特别限定。若列举一例,xps的测定使用多功能扫描型x射线光电子能谱分析装置(型号:phi5000 versaprobe2、ulvac

‑

phi),用附带的ar离子枪(2kv)对样品表面进行30秒的溅射蚀刻,通过照射alkα射线检测c1s(碳)、s2p(氮)、ag3d(银)的光电子并计算3种元素的比率。c1s(碳)、s2p(氮)、ag3d(银)的检测时间分别可以通过约60秒的条件来进行测定。

48.利用xps测定的表面涂层中的硫化合物的硫元素浓度的最大浓度峰值优选为0.5原子%以上,更优选为1.0原子%以上。另外,最大浓度峰值优选为30.0原子%以下,更优选为10.0原子%以下。通过使最大浓度峰值在上述范围内,反射薄膜中金属蒸镀层与表面涂层的粘合性更优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

49.得到的反射薄膜1优选在表面涂层5上经由粘接层6设置树脂薄膜层7。

50.构成粘接层6的原料没有特别限定。若列举一例,粘接层6的原料为液固化型粘接剂、双组分溶剂型粘接剂、单组分无溶剂型粘接剂等。作为双组分固化型粘接剂,可使用丙烯酸系粘接剂,作为双组分溶剂型粘接剂,可使用聚酯系粘接剂、芳香族聚酯系粘接剂、脂肪族聚酯系粘接剂、聚酯/聚氨酯系粘接剂、聚醚/聚氨酯系粘接剂,作为单组分无溶剂型粘接剂(湿气固化型型),可使用聚醚/聚氨酯系粘接剂等。

51.树脂薄膜层7没有特别限定。若列举一例,树脂薄膜层7为聚对苯二甲酸乙二醇酯(pet)薄膜、烯烃系薄膜、聚碳酸酯(pc)薄膜、聚醚砜(pes)薄膜等。为了赋予优异的反射性,基材2优选为白色pet(发泡pet)薄膜等白色薄膜。另外,树脂薄膜层7可以为进行了金属蒸镀的树脂薄膜(例如al蒸镀pet)。

52.树脂薄膜层7的厚度没有特别限定。若列举一例,树脂薄膜层7的厚度优选为20μm以上。另外,树脂薄膜层7的厚度优选为400μm以下。通过使树脂薄膜层7的厚度在上述范围内,从而得到的反射薄膜1可显示适度的刚性、强度。

53.设置在树脂薄膜层7上的粘接层6的厚度没有特别限定。若列举一例,粘接层6的厚度优选为3μm以上。另外,粘接层6的厚度优选为10μm以下。通过使粘接层6的厚度在上述范围内,从而得到的反射薄膜1中树脂薄膜层7能够牢固地粘接在表面涂层5上。

54.在树脂薄膜上设置粘接层6的方法没有特别限定。若列举一例,粘接层6可以利用反向涂布机、凹版涂布机(直接、反向、胶印)、刮棒反向涂布机、辊涂机、模涂机、线棒涂布

机、棒涂机等设置在树脂薄膜上。

55.设置有粘接层6的树脂薄膜层7通过层叠在表面涂层5上且在预定的温度条件(例如40℃、3天)下进行压接而经由粘接层6粘接在表面涂层5上。得到的反射薄膜1可被赋予优异的耐候性、耐擦性等各种功能。另外,这样的反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

56.以上,本实施方式的反射薄膜1中,金属蒸镀层4中所含的银或以银为主要成分的银合金与表面涂层5中所含的硫化合物反应而牢固地粘接。其结果是,反射薄膜1中这些金属蒸镀层4与表面涂层5的粘合性优异。因此,反射薄膜1例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。

57.<液晶显示装置>

58.本发明的一实施方式的液晶显示装置具备光源、导光板、上述实施方式中详述的反射薄膜1、和液晶面板。液晶显示装置中使用的反射薄膜1中如上所述金属蒸镀层4与表面涂层5的粘合性优异。因此,反射薄膜1例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。因此,液晶显示装置可长期保持高亮度、高耐久性等品质。以下分别进行说明。

59.图8为用于说明具备本发明的一实施方式的反射薄膜1的液晶显示装置8的示意性剖视图。液晶显示装置8包含背光单元和液晶面板9。背光单元包含反射薄膜1、导光板10、配置在导光板10的端面的光源11、和扩散棱镜12。液晶显示装置8可适宜地具备未图示的偏光板、扩散片等公知的液晶显示装置可具备的构件。

60.(光源11)

61.光源11没有特别限定。若列举一例,光源11优选白色光源。本实施方式中,白色光不仅包括均匀地包含可见光区(波长380~780nm)的各波长成分的光,而且还包括虽然不均匀地包含这些波长成分但肉眼看起来为白色的光。即,白色光只要包含作为基准色的红色光、绿色光、蓝色光等特定波长频带的光即可。光源11优选为白色led(w

‑

led)。

62.(导光板10)

63.导光板10没有特别限定。若列举一例,导光板10可使用在背面侧形成有透镜图案的导光板10、或者在背面侧或视觉辨识侧形成有棱镜形状等的导光板10,从而能够使来自横向的光偏向到厚度方向。

64.(扩散棱镜12)

65.扩散棱镜12没有特别限定。若列举一例,扩散棱镜12只要是能够使因导光板10而偏向的光扩散到液晶面板9侧的构件即可。另外,在上述导光板10可充分地使光扩散到液晶面板9侧的情况下,也可以适宜省略扩散棱镜12。

66.(液晶面板9)

67.液晶面板9的驱动显示模式没有特别限定。若列举一例,驱动显示模式可以为扭曲向列(tn)、超扭曲向列(stn)、垂直排列(va)、平面内切换(ips)、光学补偿弯曲(ocb)等各种模式。

68.本实施方式的液晶显示装置8包含上述反射薄膜1作为背光单元。反射薄膜1中如上所述金属蒸镀层4与表面涂层5的粘合性优异。因此,反射薄膜1例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。因此,液晶显示装置8可长期保

持高亮度、高耐久性等品质。

69.<反射薄膜的制造方法>

70.本发明的一实施方式的反射薄膜的制造方法包括:在基材上设置底涂层的底涂层形成工序;在底涂层上设置金属蒸镀层的蒸镀工序;在金属蒸镀层上涂布表面涂层用树脂组合物的树脂溶液而设置表面涂层的表面涂层形成工序;在80~150℃下进行干燥的低温干燥工序;和在表面涂层上设置赋予了粘接剂的树脂薄膜层的树脂薄膜层形成工序。金属蒸镀层包含银或以银为主要成分的银合金。表面涂层用树脂组合物包含硫化合物。表面涂层形成工序为如下工序:将表面涂层用树脂组合物的树脂溶液涂布在金属蒸镀层上,从而树脂溶液中的硫化合物与金属蒸镀层中的银或以银为主要成分的银合金反应,以表面涂层中的硫化合物的硫元素浓度在表面涂层的厚度方向上在金属蒸镀层侧高于金属蒸镀层的相反侧的方式使硫化合物不均匀分布。以下对各工序进行说明。需要说明的是,在以下的说明中,已在反射薄膜的实施方式中说明的上述特征将适宜地省略说明。

71.(底涂层形成工序)

72.底涂层形成工序为在基材上设置底涂层的工序。

73.在基材上设置底涂层的方法没有特别限定。若列举一例,底涂层可采用凹版涂布法、反向涂布法、模涂法等的所谓的湿式涂布法。

74.(蒸镀工序)

75.蒸镀工序为在底涂层上设置金属蒸镀层的工序。金属蒸镀层的层叠方法没有特别限定。若列举一例,金属蒸镀层可利用真空蒸镀法、溅射法、离子镀法等所谓的干式涂布法设置在底涂层上。

76.(表面涂层形成工序)

77.表面涂层形成工序为在金属蒸镀层上设置表面涂层的工序。在金属蒸镀层设置表面涂层的方法没有特别限定。若列举一例,表面涂层可采用如下方法:制备包含上述硫化合物、适宜的树脂的表面涂层用树脂组合物的树脂溶液,将树脂溶液利用凹版涂布法、反向涂布法、模涂法等所谓的湿式涂布法涂布在金属蒸镀层上。

78.根据本实施方式的反射薄膜的制造方法,利用湿式涂布法在金属蒸镀层上形成表面涂层。此时,树脂溶液中的硫化合物与金属蒸镀层中的银或以银为主要成分的银合金反应。由此,硫化合物以表面涂层中的硫化合物的硫元素浓度在表面涂层的厚度方向上在金属蒸镀层侧高于金属蒸镀层的相反侧的方式不均匀分布。

79.硫化合物在表面涂层中不均匀分布这一点可通过利用x射线光电子能谱法(xps)测定硫元素浓度来确认。即,如反射薄膜的实施方式中相关部分所述,利用本实施方式的反射薄膜的制造方法制造的反射薄膜,在利用xps从表面涂层的金属蒸镀层的相反侧向着金属蒸镀层侧测定表面涂层的厚度方向上的表面涂层的硫元素浓度时,在表面涂层的厚度方向上的金属蒸镀层侧出现硫元素浓度的最大浓度峰值。由此,表面涂层中所含的硫化合物在与金属蒸镀层的粘接面的附近具有硫元素浓度的峰值,因此可知以在与金属蒸镀层的粘接面的附近为高浓度的方式不均匀分布。由此,硫化合物与银或以银为主要成分的合金牢固地结合的反射薄膜中,金属蒸镀层与表面涂层的粘合性优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

80.(低温干燥工序)

81.低温干燥工序为在80~150℃下进行干燥的工序。若利用低温干燥工序,则表面涂层的树脂溶液被干燥、金属蒸镀层与表面涂层粘接。本实施方式的反射薄膜的制造方法中,用于形成表面涂层的树脂溶液中的硫化合物与金属蒸镀层中的银或以银为主要成分的银合金反应而牢固地结合。因此,低温干燥工序中的干燥条件为能够使表面涂层的树脂溶液干燥的温度条件(80~150℃、优选为100~130℃)即可。即使是这样的温和的干燥条件,也能够使金属蒸镀层与表面涂层牢固地密合。

82.(树脂薄膜层形成工序)

83.树脂薄膜层形成工序为在表面涂层上设置赋予了粘接剂的树脂薄膜层的工序。在树脂薄膜上设置粘接层的方法没有特别限定。若列举一例,粘接层可以利用反向涂布机、凹版涂布机(直接、反向、胶印)、刮棒反向涂布机、辊涂机、模涂机、线棒涂布机、棒涂机等设置在树脂薄膜上。

84.设置有粘接层的树脂薄膜层通过层叠在表面涂层上并进行压接,由此经由粘接层而粘接在表面涂层上。

85.本实施方式的反射薄膜可通过辊对辊方式制作。这样的通过辊对辊方式制作的情况下,反射薄膜的干燥条件可以不过度严苛,因此低温干燥工序中不易产生热褶皱、条痕等外观不良。因此,本实施方式的反射薄膜的制造方法的制造效率优异。

86.另外,得到的长条的反射薄膜可根据期望的大小、形状进行冲裁(切片)。本实施方式的反射薄膜由于金属蒸镀层与表面涂层的粘合性优异,因此即使在切片等工序中施加强烈冲击的情况下,被裁切的端部也不易产生剥离。其结果是,反射薄膜不易产生外观不良,显示优异的耐久性。

87.以上对本发明的一实施方式进行说明。本发明不特别限定于上述实施方式。需要说明的是,上述实施方式主要说明了具有以下构成的发明。

88.(1)一种反射薄膜,其具有基材、设置在上述基材上的底涂层、设置在上述底涂层上的金属蒸镀层、和设置在上述金属蒸镀层上的表面涂层,上述金属蒸镀层包含银或以银为主要成分的银合金,上述表面涂层包含硫化合物,上述表面涂层中的上述硫化合物的硫元素浓度为:在上述表面涂层的厚度方向上在上述金属蒸镀层侧的浓度高于上述金属蒸镀层相反侧的浓度。

89.根据这样的构成,反射薄膜中金属蒸镀层与表面涂层的粘合性优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。另外,反射薄膜的干燥所需的温度可以为例如80~150℃左右的低温。因此,反射薄膜在制造时不易产生热褶皱、条痕等外观不良。

90.(2)根据(1)所述的反射薄膜,其中,上述硫化合物以下述方式包含在上述表面涂层中:在利用x射线光电子能谱法(xps)从上述表面涂层的上述金属蒸镀层的相反侧向着上述金属蒸镀层侧测定上述表面涂层的厚度方向上的上述表面涂层的硫元素浓度时,在上述表面涂层的厚度方向上的上述金属蒸镀层侧出现上述硫元素浓度的最大浓度峰值。

91.根据这样的构成,反射薄膜中金属蒸镀层与表面涂层的粘合性更优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

92.(3)根据(2)所述的反射薄膜,其中,上述硫元素浓度的最大浓度峰值为0.5~30.0

原子%。

93.根据这样的构成,反射薄膜中金属蒸镀层与表面涂层的粘合性更优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

94.(4)根据(1)~(3)中任一项所述的反射薄膜,其中,上述底涂层包含三聚氰胺树脂。

95.根据这样的构成,反射薄膜中包含银或以银为主要成分的银合金的金属蒸镀层不易被腐蚀,容易显示出优异的防蚀性。

96.(5)根据(1)~(4)中任一项所述的反射薄膜,其中,上述表面涂层包含三聚氰胺树脂。

97.根据这样的构成,反射薄膜中包含银或以银为主要成分的银合金的金属蒸镀层不易被腐蚀,容易显示出优异的防蚀性。

98.(6)根据(1)~(5)中任一项所述的反射薄膜,其中,上述硫化合物的含量在上述表面涂层中以树脂固体成分换算计为0.5~20质量%。

99.根据这样的构成,反射薄膜中金属蒸镀层与表面涂层的粘合性更优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

100.(7)根据(1)~(6)中任一项所述的反射薄膜,其中,在上述表面涂层上经由粘接层设置有树脂薄膜层。

101.根据这样的构成,反射薄膜可被赋予优异的耐候性、耐擦性等各种功能。另外,这样的反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示更优异的耐久性。

102.(8)一种液晶显示装置,其具备光源、导光板、(1)~(7)中任一项所述的反射薄膜、和液晶面板。

103.根据这样的构成,液晶显示装置中使用的反射薄膜中金属蒸镀层与表面涂层的粘合性优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的耐久性。因此,液晶显示装置可长期保持高亮度、高耐久性等品质。

104.(9)一种反射薄膜的制造方法,其包括:在基材上设置底涂层的底涂层形成工序;在上述底涂层上设置金属蒸镀层的蒸镀工序;在上述金属蒸镀层上涂布表面涂层用树脂组合物的树脂溶液而设置表面涂层的表面涂层形成工序;以80~150℃进行干燥的低温干燥工序;和在上述表面涂层上设置赋予了粘接剂的树脂薄膜层的树脂薄膜层形成工序,上述金属蒸镀层包含银或以银为主要成分的银合金,上述表面涂层用树脂组合物包含硫化合物,上述表面涂层形成工序为如下工序:将上述表面涂层用树脂组合物的树脂溶液涂布在上述金属蒸镀层上,从而上述树脂溶液中的上述硫化合物与上述金属蒸镀层中的上述银或以银为主要成分的银合金反应,以上述表面涂层中的上述硫化合物的硫元素浓度在上述表面涂层的厚度方向上在上述金属蒸镀层侧高于上述金属蒸镀层的相反侧的方式使硫化合物不均匀分布。

105.根据这样的构成,所得到的反射薄膜中金属蒸镀层与表面涂层的粘合性优异。因此,反射薄膜例如在切片等工序中施加冲击的情况下也不易产生剥离等不良,显示优异的

耐久性。另外,反射薄膜的干燥所需的温度可以为例如80~150℃左右的低温。因此,反射薄膜在制造时不易产生热褶皱、条痕等外观不良。

106.实施例

107.以下通过实施例更具体地说明本发明。本发明不受这些实施例任何限定。需要说明的是,只要没有特别限制则“%”表示“质量%”。

108.(实施例1)

109.以聚对苯二甲酸乙二醇酯(pet)薄膜(厚度:25μm)为基材,在基材上用线棒涂布机涂布聚酯树脂溶液(包含聚酯树脂(详细而言聚酯多元醇):70%、异氰酸酯:20%、三聚氰胺树脂:10%)。将该未固化树脂层在100℃下固化1分钟,形成厚100nm的底涂层(底涂层形成工序)。在底涂层上,使用电阻加热式蒸镀机进行银的真空蒸镀,形成厚100nm的ag膜(金属蒸镀层)(金属蒸镀层形成工序)。在金属蒸镀层上,用线棒涂布机涂布丙烯酸系树脂溶液(包含丙烯酸系树脂(详细而言丙烯酸系多元醇):69%、异氰酸酯:20%、三聚氰胺树脂:10%、petp:1%),形成厚1.5μm的表面涂层(表面涂层形成工序)。接着,在130℃下干燥1分钟(低温干燥工序),由此制作反射薄膜。

110.(实施例2~5)

111.除了变更为表1中记载的原料及条件以外,利用与实施例1同样的方法制作反射薄膜。此时,在使丙烯酸系树脂与异氰酸酯的比率保持与实施例1相同的状态下降低这些的配合量,从而进行调整使得petp的浓度达到表1。三聚氰胺树脂的浓度固定在10%。

112.(实施例6~13)

113.除了变更为表1中记载的原料及条件以外,通过与实施例1同样的方法制作反射薄膜。需要说明的是,硫化合物使用硫醇系硅烷偶联剂。此时,在使丙烯酸系树脂与异氰酸酯的比率保持与实施例1相同的状态下进行调整,使得硫醇系硅烷偶联剂的浓度达到表1。三聚氰胺树脂的浓度固定在10%。

114.(比较例1)

115.除了变更为表1中记载的原料及条件以外,利用与实施例1同样的方法制作反射薄膜。此时,将丙烯酸系树脂设为70%、将异氰酸酯设为20%、将三聚氰胺树脂设为10%,不使用硫化合物。

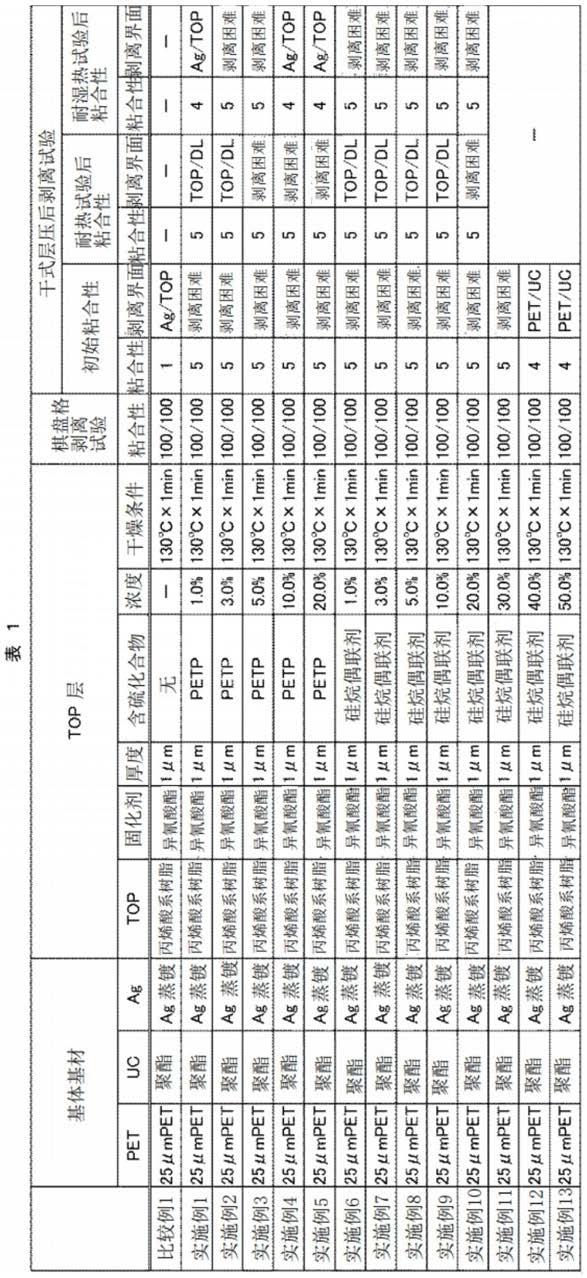

116.【表1】

[0117][0118]

通过以下的评价方法来评价得到的反射薄膜的棋盘格剥离试验、初始粘合性、耐热性试验后粘合性、耐湿热试验后粘合性。将结果示于表1。

[0119]

<棋盘格剥离试验>

[0120]

以1mm宽度制作100个棋盘格(10

×

10),将市售的胶带贴合在100个棋盘格上,然后

将其剥离,由此调查未被剥离的棋盘格数。

[0121]

<粘合性>

[0122]

对于刚制备后的反射薄膜、在温度90℃下保持500小时后(耐热试验后)的反射薄膜、在温度60℃湿度95%下保持500小时后(耐湿热试验后)的反射薄膜,另行准备赋予了粘接剂(聚酯多元醇 异氰酸酯)的树脂薄膜层(pet,具体为东洋纺cosmoshine a4300),在表面涂层上经由粘接剂(厚5μm)形成厚50μm的树脂薄膜层,干燥(条件100℃

×

1分钟后、40℃

×

72小时熟化)(树脂薄膜层形成工序)。然后,把持树脂薄膜层和反射薄膜并沿着180℃方向拉伸,以1~5的5阶段对剥离的程度进行确认。“1”表示最容易剥离,“5”表示剥离困难。

[0123]

如表1所示,本发明的实施例1~13的反射薄膜中金属蒸镀层与表面涂层的粘合性优异,剥离困难。另一方面,不含硫化合物的比较例1的反射薄膜在棋盘格剥离试验中与本发明的反射薄膜未见差异,但是在更严苛的试验即干式层压后的剥离试验中容易剥离。

[0124]

符号说明

[0125]

1 反射薄膜

[0126]

2 基材

[0127]

3 底涂层

[0128]

4 金属蒸镀层

[0129]

5 表面涂层

[0130]

51 包含较多硫化合物的区域

[0131]

6 粘接层

[0132]

7 树脂薄膜层

[0133]

8 液晶显示装置

[0134]

9 液晶面板

[0135]

10 导光板

[0136]

11 光源

[0137]

12 扩散棱镜

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。