具有聚酰亚胺基质的复合轴承

1.本技术是申请日为2014年12月30日,申请号为201480075243.x,发明名称为“具有聚酰亚胺基质的复合轴承”的申请的分案申请。

技术领域

2.本发明涉及复合物,更具体而言涉及用以构造轴承和密封件的复合物。

背景技术:

3.轴承和密封组件广泛用于工业中作为可动表面和固定表面之间的界面。传统上,需要提高轴承组件的耐磨性同时还具有理想地低的摩擦系数。然而,改善耐磨性的大多数尝试不利地影响摩擦系数,反之亦然。因此,存在开发其中复合物既具有改善的耐磨性又具有改善的摩擦系数的新型轴承和密封组件的需要。

4.此外,制造复合轴承、特别是引入聚酰亚胺基质的复合轴承的方法有着缺点。特别地,期望形成聚酰亚胺基质的原位或连续方法。复合物、轴承和密封件中这样的原位酰亚胺化和具有分散的填料或热塑性材料的聚酰亚胺基质的形成尚未见公开或提出。

5.本发明提供了一种满足这些及下文将详细示意的其它需要的复合组件。

技术实现要素:

6.本技术提供一种形成复合轴承的方法,所述方法包括:提供聚酰亚胺前体或酰亚胺单体;提供热塑性材料;共混所述热塑性材料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;在基材上沉积所述混合物;以及热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材。

7.本技术还一种形成复合轴承的方法,所述方法包括:提供聚酰亚胺前体或酰亚胺单体;提供有机填料;共混所述填料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;在基材上沉积所述混合物;热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材;以及自所述复合片材形成轴承。

8.本技术还提供一种形成复合轴承的方法,所述方法包括:提供聚酰亚胺前体或酰亚胺单体;提供有机填料和/或热塑性材料;共混所述有机填料和/或热塑性材料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;在基材上沉积所述混合物;热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材;以及自所述复合片材形成轴承;其中所述轴承具有小于约1的摩擦系数和小于2.9mm3的耐磨性。

附图说明

9.实施例通过举例的方式示意并且没有限制于附图中。

10.图1包括根据本发明的一个实施例的复合物的示意。

11.图2包括根据本发明的另一个实施例的复合物的示意。

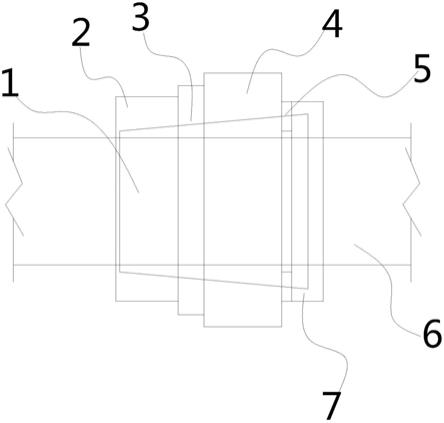

12.图3包括根据astm g

‑

77测试磨损率和摩擦系数的试验组件的示意。

13.图4示意了样品1的磨损和温度随时间的变化的记录。

14.图5示意了样品1的摩擦系数随时间的变化的记录。

15.图6示意了样品2的磨损和温度随时间的变化的记录。

16.图7示意了样品2的摩擦系数随时间的变化的记录。

17.图8示意了样品3的磨损和温度随时间的变化的记录。

18.图9示意了样品3的摩擦系数随时间的变化的记录。

19.图10和11示意了样品1的sem。

20.图12和13示意了样品2的sem。

21.图14和15示意了样品3的sem。

22.图16示意了实例3的干摩擦系数数据。

23.图17示意了实例3的润滑摩擦系数数据。

24.图18示意了根据一个实施例的轴承预复合物。

25.图19示意了根据另一个实施例的轴承预复合物。

26.图20示意了根据一个实施例移除了离型层的图19轴承预复合物。

27.技术人员应理解,附图中的元件出于简单和清晰起见示出而不一定按比例绘制。例如,附图中的一些元件的尺寸可能相对于其它元件被扩大以帮助提高本发明的实施例的理解。

具体实施方式

28.提供以下结合附图的描述以帮助理解本文公开的教导。下面的讨论将聚焦于所述教导的特定实施和实施例。提供此焦点以帮助描述所述教导而此焦点不应理解为对所述教导的范围或适用性的限制。然而,可基于如本技术中所公开的教导采用其它实施例。

29.术语“包含”、“包括”、“具有”或它们的任何其它变型意在涵盖非排他性包括。例如,包含一系列特征的方法、制品或装置不一定仅局限于这些特征而是可包括未明确列出或者此类方法、制品或装置所固有的其它特征。此外,除非明确陈述相反的情况,否则“或”指包括性的或而非排他性的或。例如,条件a或b由以下中的任何之一满足:a为真(或存在)并且b为假(或不存在),a为假(或不存在)并且b为真(或存在),和a与b均为真(或存在)。

30.另外,“一个”的使用用来描述本文所述的元件和部件。这仅仅是为了方便和给出本发明的范围的一般性意义。此描述应理解为包括一个、至少一个,或者单数也包括复数,反之亦然,很明显另有所指除外。例如,在本文中描述了单个项目时,可代替单个项目使用不止一个项目。类似地,当本文中描述了不止一个项目时,可用单个项目取代该不止一个项目。

31.除非另有定义,否则本文中用到的所有技术和科学术语具有与本发明所属领域普通技术人员通常所理解的相同的含义。材料、方法和实例仅是示意性的而非意在限制。就本文未描述的程度而言,许多关于特定材料和处理行为的细节是常规的并可见于复合物、轴承和密封件领域内的教科书和其它来源中。

32.以下公开描述了复合物,特别是具有聚酰亚胺基质的复合轴承,其填充有分散在聚酰亚胺基质内的材料如热塑性材料。还描述了一种形成复合物的方法,其中在基材上沉积含聚酰亚胺前体或酰亚胺单体的混合物并在所述基材上酰亚胺化。复合物、轴承和密封

件中这样的原位酰亚胺化和具有分散的填料或热塑性材料的聚酰亚胺基质的形成尚未见公开或提出。基于下文描述的示意而不限制本发明的范围的实施例,这些概念将得到更好的理解。

33.图1示意了复合物100,其包括基材20和设置于基材20上的第一层30。如所示,第一层30可直接邻近基材20设置使得第一层30直接接触基材20。然而,如下文将更详细地讨论的,复合物可包括设置于基材和第一层30之间的一个或多个中间层。

34.基材20可由能够形成为轴承或密封件的任何材料构造。在某些实施例中,基材可含金属如钢、铝、青铜、铜或它们的组合。

35.基材20邻近第一层30的表面22可经机械处理以改善基材与第一层30之间的粘附。例如,机械处理基材20的表面22可包括对基材20的表面22喷砂或机械蚀刻基材20的表面22。基材20的表面22可经机械处理使得基材20的表面22具有有利的表面粗糙度。

36.再看图1,邻近基材20的可以是第一层30。第一层30可由材料的组合形成。在特别的实施例中,第一层30可含聚酰亚胺基质和分散在聚酰亚胺基质内的填料。

37.如本文所用,“聚酰亚胺基质”指聚酰亚胺的交联网络,其中基于第一层30的总重量计,聚酰亚胺占第一层的至少约25重量%。

38.如下文将更详细地讨论的,聚酰亚胺基质可自沉积在基材上后酰亚胺化聚酰亚胺前体来形成。合适的聚酰亚胺前体可包括例如聚(酰胺)酸(paa)。聚(酰胺)酸(paa)可为含至少两种不同的单体的单体混合物的反应产物。在某些实施例中,所述至少两种不同的单体可选自:均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)和亚甲基二苯胺(mda)。因此,在特别的实施例中,聚酰亚胺基质可为至少两种上面列出的不同单体的交联反应产物。在特别的实施例中,聚酰亚胺基质可为纯的聚酰亚胺基质。如本文所用,表述“纯的聚酰亚胺基质”为基本上不含与酰亚胺单体的共聚物的聚酰亚胺基质。换句话说,在某些实施例中,聚酰亚胺基质可基本上不含非酰亚胺单体。

[0039]

此外,在某些实施例中,聚酰胺酸可衍生自第一单体和第二单体。第一单体可选自均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和它们的任何组合。第二单体可选自4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)、亚甲基二苯胺(mda)和它们的任何组合。

[0040]

在特别的实施例中,聚酰亚胺基质可衍生自聚酰胺酸盐。例如,可将聚酰胺酸溶解在溶剂如n

‑

甲基吡咯烷酮中并与例如叔胺反应以形成水溶性聚酰胺酸盐溶液。然后可将聚酰胺酸盐溶液与填料的水性分散体共混,并且因为聚酰胺酸盐溶液可在水中混溶,故可产生填料在聚酰亚胺基质内的更均匀分散体。在施加到基材并固化后,第一层中存在的挥发性材料,包括聚酰胺酸盐的盐部分,随着固化过程中酰亚胺键的形成。

[0041]

如上文所讨论,第一层30可还含分散在聚酰亚胺基质内的填料。填料可包括但不限于碳石墨、石墨烯、碳纳米管、ekonol、玻璃纤维、聚合物型化合物如热塑性材料、有机化

合物、无机化合物或它们的组合。

[0042]

在特别的实施例中,填料可为热塑性材料。在某些实施例中,热塑性材料可为含氟聚合物,例如全氟聚合物。在甚至更特别的实施例中,热塑性材料可为ptfe、pvf、pvdf、pctfe、pfa、fep、etfe或它们的组合。在非常特别的实施例中,热塑性材料可包括ptfe或甚至基本上由ptfe组成。此外,热塑性材料如ptfe可为再生(regrind)热塑性材料。

[0043]

在其它特别的实施例中,填料可为有机填料。例如,在某些实施例中,有机填料可包含芳族聚酯、回收的聚酰亚胺、聚酰胺醚酰亚胺、聚酰胺酰亚胺、peek、聚芳族的peek

‑

类聚合物、液晶聚合物(lcp)、聚苯并咪唑或它们的组合。

[0044]

基于热塑性材料、聚酰亚胺前体和填料的合并重量计,填料可以大于0重量%至80重量%的量存在于混合物中。例如,在特别的实施例中,基于热塑性材料、聚酰亚胺前体和填料的合并重量计,填料可以至少1重量%、至少3重量%、至少5重量%、至少7重量%、至少8重量%、至少10重量%、至少12重量%、至少14重量%、至少16重量%、至少18重量%、至少20重量%、至少22重量%、至少24重量%、至少26重量%、至少28重量%或甚至至少30重量%的量存在于混合物中。此外,在特别的实施例中,基于热塑性材料、聚酰亚胺前体和填料的合并重量计,填料可以不大于80重量%、不大于78重量%、不大于76重量%、不大于74重量%、不大于72重量%、不大于70重量%、不大于68重量%、不大于66重量%、不大于64重量%、不大于62重量%或甚至不大于60重量%的量存在于混合物中。此外,在特别的实施例中,基于热塑性材料、聚酰亚胺前体和填料的合并重量计,填料可以上面提供的任何最小值和最大值的范围存在于混合物中,例如,基于热塑性材料、聚酰亚胺前体和填料的合并重量计,1重量%至80重量%或甚至10重量%至70重量%的范围。

[0045]

应理解,所述混合物可包含上面提供的填料的任何组合。在特别的实施例中,所述混合物可包含热塑性填料和有机填料。

[0046]

第一层30可还含任何所需的添加剂。例如,一些添加剂可包括增稠剂或稳定剂。例如,稳定剂可包括表面活性剂如全氟烷氧基化合物、增粘剂。增稠剂可包括例如algocel和二醇类或它们的组合。添加剂可以产生其所需的添加效果的任何所需的量加入。

[0047]

在特别的实施例中,第一层30可具有不大于约1mm、不大于约800微米、不大于约500微米、不大于约300微米、不大于约250微米、不大于约200微米或甚至不大于约175微米的厚度。此外,在某些实施例中,第一层30可具有至少约0.01微米、至少约1微米、至少约50微米或甚至至少约100微米的厚度。应理解,第一层30可包括一个层或不止一个层。在特别的实施例中,第一层30可包括因多遍通过涂布操作而形成的不止一个层。

[0048]

第一层30可具有一定的孔隙率。例如,在某些实施例中,第一层30可具有至少约0.01%、至少约0.05%或甚至至少约0.1%的孔隙率。

[0049]

在某些实施例中,特别是如图2中所示,可在基材20与第一层30之间设置一个或多个另外的中间层40。可提供中间层40以例如改善第一层30和基材20之间的粘附。如本领域技术人员可理解,中间层40的具体选择将取决于基材20和第一层30的组成。在特别的实施例中,中间层40可包含锌或含锌化合物。另外的中间层可作为上述基材20的表面22的机械处理的替代物或在上述基材20的表面22的机械处理之外提供。

[0050]

本发明的一个特别的优势在于取得某些性能特性如平均摩擦系数、平均耐磨性和通过层合机粘附试验(erichsen)的能力。迄今尚不知道如何取得所述性能特征,特别是本

文所述性能特征的组合。

[0051]

量化轴承性能的一个特征可为其平均摩擦系数(cof)。平均摩擦系数(cof)为行业标准术语并可根据astm g

‑

77测量。

[0052]

在某些实施例中,如根据astm g

‑

77所测量,根据本文的公开的轴承可具有不大于约1、不大于约0.8、不大于约0.7、不大于约0.6、不大于约0.5、不大于约0.4、不大于约0.3、不大于约0.25、不大于约0.2、不大于约0.18、不大于约0.15或甚至不大于约0.12的平均摩擦系数(cof)。此外,在某些实施例中,如根据astm g

‑

77所测量,根据本文的公开的轴承可具有不小于约0.001、不小于约0.01或甚至不小于约0.05的平均摩擦系数(cof)。此外,在特别的实施例中,根据本文的公开的轴承可具有在上面提供的任何最小值和最大值的范围内的平均摩擦系数,如0.001至1或甚至0.01至0.7的范围。

[0053]

可量化轴承性能的另一特征在于其平均耐磨性。耐磨性为在根据astm g

‑

77进行的磨耗试验过程中从轴承移除的材料的量的量度。

[0054]

在某些实施例中,如根据astm g

‑

77所测量,根据本文的公开的轴承可具有不大于约10mm3、不大于约8mm3、不大于5mm3、不大于约4mm3、不大于约3mm3、不大于约2.9mm3、不大于约2mm3、不大于约1.5mm3、不大于约1.3mm3、不大于约1.1mm3、不大于约1mm3、不大于约0.8mm3、不大于约0.6mm3、不大于约0.5mm3、不大于约0.3mm3或甚至不大于约0.2mm3的平均耐磨性。此外,在某些实施例中,如根据astm g

‑

77所测量,根据本文的公开的轴承可具有不小于约0.001mm3、不小于约0.01mm3或甚至不小于约0.05mm3的平均耐磨性。此外,在特别的实施例中,根据本文的公开的轴承可具有在上面提供的任何最小值和最大值的范围内的平均耐磨性,如0.001mm3至10mm3或甚至0.01mm3至4mm3的范围。

[0055]

可量化轴承性能的第三特征为轴承通过层合机粘附试验(erichsen)的能力。层合机粘附试验为轴承组件中第一层对第二层的粘附性的量度并且是本领域熟知的。

[0056]

在某些实施例中,根据本文的公开的轴承可通过层合机粘附试验(erichsen)。

[0057]

根据本发明的另一个方面,描述了用于形成复合片材和形成复合轴承的方法。在一个实施例中,所述方法可包括:提供聚酰亚胺前体或酰亚胺单体;提供填料;提供溶剂;共混填料、溶剂和聚酰亚胺前体或酰亚胺单体以形成混合物;在基材上沉积所述混合物;和热固化所述基材和沉积的混合物。为形成复合轴承,所述方法可还包括自所述复合片材形成复合轴承。

[0058]

在某些实施例中,复合物的形成可为连续的过程。例如,酰亚胺化可原位进行使得可混合并施加含聚酰亚胺前体或单体和填料的混合物到基材并然后在沉积于基材上之后原位酰亚胺化。

[0059]

所述方法可形成具有如上所述摩擦系数和耐磨性的轴承。例如,在特别的实施例中,所述方法可形成摩擦系数小于约1并且耐磨性小于2.9mm3的轴承。

[0060]

聚酰亚胺前体可含未交联的聚酰亚胺或酰亚胺单体。例如,聚酰亚胺前体可含聚(酰胺)酸。聚(酰胺)酸可衍生自至少两种不同的单体的反应。在特别的实施例中,所述至少两种不同的单体选自:均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)和亚甲基二苯胺(mda)。

[0061]

在甚至更特别的实施例中,第一单体可含选自均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和它们的任何组合的单体;第二单体可含选自4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)、亚甲基二苯胺(mda)和它们的任何组合的单体。

[0062]

在特别的实施例中,聚(酰胺)酸可呈如上面详细描述的盐的形式。相应地,在特别的实施例中,所述方法可包括提供或甚至形成聚(酰胺)酸盐。例如,在某些实施例中,可将聚酰胺酸合并在溶剂中并与例如叔胺反应以形成水溶性聚酰胺酸盐混合物。然后可向聚酰胺酸盐混合物中加入含填料的水性分散体并且由于聚酰胺酸盐混合物是水溶性的,故填料可在整个聚酰胺酸盐中均匀分散并在固化过程中的酰亚胺化后保持其均匀分散。

[0063]

在特别的实施例中,基于热塑性材料和聚酰亚胺前体的合并重量计,聚酰亚胺前体可以20至99重量%的量存在于混合物中。例如,在某些实施例中,基于热塑性材料和聚酰亚胺前体的合并重量计,聚酰亚胺前体可以至少20重量%、至少22重量%、至少24重量%、至少26重量%、至少28重量%、至少30重量%、至少32重量%、至少34重量%、至少36重量%、至少38重量%、至少40重量%的量存在于混合物中。此外,在某些实施例中,基于填料和聚酰亚胺前体的合并重量计,聚酰亚胺前体可以不大于99重量%、不大于97重量%、不大于95重量%、不大于93重量%、不大于91重量%、不大于99重量%、不大于99重量%、不大于99重量%、不大于99重量%、不大于99重量%的量存在于混合物中。

[0064]

如上文所讨论,所述方法可包括提供填料和向混合物中引入填料并在酰亚胺化和固化后保持在聚酰亚胺基质内。

[0065]

如上文所讨论,填料可为许多不同的材料,并且在特别的实施例中可包括热塑性材料、有机填料、其它或它们的组合。在某些实施例中,当使用填料的组合如热塑性材料和/或有机填料时,填料可在与其它组分合并之前合并于一起。

[0066]

在特别的实施例中,在被混合到溶剂中之前,填料可呈微粒形式。在这样的实施例中,填料,特别是热塑性填料,甚至更特别是ptfe,可具有至少约1微米、至少约3微米、至少约5微米、至少约10微米、至少约15微米或甚至至少约20微米的平均粒度(d

50

)。此外,在某些实施例中,填料可具有不大于约1000微米、不大于约500微米、不大于约50微米、不大于约30微米、不大于约20微米或甚至不大于约10微米的平均粒度(d

50

)。此外,填料可具有在本文描述的任何最大值和最小值的范围内的平均粒度(d

50

),如约1微米至50微米、约3微米至约30微米或甚至约5微米至约20微米的范围。

[0067]

此外,在与聚酰亚胺前体或酰亚胺单体合并之前,填料可例如呈粉末状形式,或者在其它实施例中,在溶剂如水中的分散的相中。在其它实施例中,混合物可用粉末状填料和分散在溶剂中的填料二者形成。

[0068]

在某些实施例中,基于填料和聚酰亚胺前体的合并重量计,填料如热塑性填料可以大于0至80重量%的量存在于混合物中。例如,在特别的实施例中,基于填料和聚酰亚胺前体的合并重量计,填料可以至少1重量%、至少3重量%、至少5重量%、至少7重量%、至少8重量%、至少10重量%、至少12重量%、至少14重量%、至少16重量%、至少18重量%、至少20重量%、至少22重量%、至少24重量%、至少26重量%、至少28重量%或甚至至少30重量%的量存在于混合物中。此外,在特别的实施例中,基于填料和聚酰亚胺前体的合并重量

计,填料可以不大于80重量%、不大于78重量%、不大于76重量%、不大于74重量%、不大于72重量%、不大于70重量%、不大于68重量%、不大于66重量%、不大于64重量%、不大于62重量%或甚至不大于60重量%的量存在于混合物中。此外,在特别的实施例中,基于填料和聚酰亚胺前体的合并重量计,填料可以上面提供的任何最小值和最大值的范围存在于混合物中,如1重量%至80重量%或甚至10重量%至70重量%的范围。

[0069]

在某些实施例中,可与填料、聚酰亚胺前体或酰亚胺单体一起提供溶剂,或者可向组分各自或在合并填料和聚酰亚胺前体或酰亚胺单体后加入溶剂。在某些实施例中,溶剂可在与聚酰亚胺前体或酰亚胺单体混合之前与填料混合。此外,可向混合物中加入溶剂。在特别的实施例中,溶剂可包括n

‑

甲基

‑

吡咯烷酮(nmp)、二甲基甲酰胺、二甲基乙酰胺、二甘醇二甲醚、二甲亚砜、二甲苯或它们的任何组合。

[0070]

在特别的实施例中,溶剂可包括水性组分。在非常特别的实施例中,溶剂可包括至少水和nmp。

[0071]

如上文所讨论,所述方法可包括共混聚酰亚胺前体或酰亚胺单体、填料与任选的溶剂以形成混合物。

[0072]

在某些实施例中,组分可共混至少约1分钟、至少约5分钟或甚至至少约15分钟的时间段。

[0073]

如上文所讨论,所述方法可包括沉积混合物于基材上。所述基材可为上文讨论的任何材料,特别地,金属如钢、铝、青铜、铜或它们的组合。

[0074]

所述混合物可通过任何合适的方法沉积在基材上。例如,在特别的实施例中,所述混合物可通过浸涂、喷涂、刮刀涂布或任何其它可用的方法沉积在基材上。在特别的实施例中,所述混合物可通过浸涂沉积在基材上。应理解,第一层30可包括不止一个层,如因多遍通过涂布操作而形成的不止一个层。所述混合物可在层之间热固化。

[0075]

本发明的某些实施例的一个特别的优势在于通过涂布操作而不是例如削磨或挤出而形成第一层30的能力。由涂布操作形成的常规滑动层尚不能取得本文描述的性能特征。此外,与将影响填料形貌的挤出或削磨操作不同,通过使用涂布操作,填料材料如热塑性材料可保持其形貌。

[0076]

混合物可沉积为使得第一层30具有所需的厚度。例如,第一层30的厚度可为任何上述厚度。此外,在某些实施例中,所述方法可还包括调节混合物的粘度以在涂布在基材上时获得所需的混合物厚度。例如,在一些实施例中,可根据需要通过改变组分的百分数和/或加入粘度改性剂来调节混合物的粘度。

[0077]

在第一层的沉积后,所述方法可包括热固化所沉积的聚酰亚胺前体或酰亚胺单体、热塑性材料和溶剂的混合物。热固化导致聚酰亚胺的形成(在使用酰亚胺单体的情况下)和聚酰亚胺前体的交联,同时赶走溶剂。在某些实施例中,热固化可包括逐步热固化过程。例如,逐步热固化可包括持续约10分钟和6小时之间的多个步骤,并且其中所述步骤在相继的步骤之间有着约10摄氏度和50摄氏度之间的温升。在特别的实施例中,在任何和/或所有步骤过程中的温度可介于约80摄氏度到不高于约450摄氏度之间。

[0078]

热固化可进行为使得可获得第一层30的所需孔隙率。例如,热固化可进行为使得第一层30的孔隙率为至少约0.1%。

[0079]

在某些实施例中,所述方法可还包括在基材和第一层30之间沉积中间层90。例如,

可提供中间层90以改善第一层30与基材之间的粘附。如本领域技术人员可理解,中间层90的具体选择将取决于基材和第一层30的组成。在特别的实施例中,中间层90可包含锌或含锌化合物。

[0080]

在某些实施例中,所述方法可包括机械处理基材邻近第一层30的表面以改善第一层30与基材之间的粘附。在这样的实施例中,基材可直接接触第一层30。机械处理基材的表面可包括例如对基材的表面喷砂或机械蚀刻基材的表面。事实上,本发明的某些实施例的一个特别的优势在于基材与如本文所述第一层之间优异的粘附,特别是金属基材如钢。例如,由于第一层与基材的热膨胀差,故据信该粘附是困难的。然而,不希望受理论的束缚,本发明人能够仔细控制固化条件并从原位连续复合物形成过程产生在基材与第一层之间具有优异粘附的复合物。

[0081]

在某些实施例中,所述方法可还包括提供催化剂和混合催化剂与混合物中的其它组分。在特别的实施例中,可首先合并催化剂与热塑性材料并可将该组合与混合物的其它组分混合。催化剂可加速聚酰胺酸的酰亚胺化。

[0082]

在特别的实施例中,催化剂可包括强叔脂族碱,如1,4

‑

二氮杂双环[2.2.2]辛烷(dabco)、1,8

‑

二氮杂双环[5.4.0]十一碳

‑7‑

烯(dbu)、含氮碱、酚或两性物质。

[0083]

所述方法可还包括提供和共混所需的添加剂到混合物中。例如,一些添加剂可包括增稠剂或稳定剂。

[0084]

在某些实施例中,特别是参考图18,聚酰亚胺层可与基材分开形成和固化,并然后用例如层合粘合剂层合到基材。例如,如图18中所示,复合前体100可包括第一基材105如离型层和邻近第一基材105设置的固化的基于聚酰亚胺的层110。然后,参考图19,复合前体101可包括邻近基于聚酰亚胺的层100设置的粘合剂层120,然后邻近粘合剂层120设置第二基材130,如金属基材,更特别是钢基材。然后可从复合物移除离型层使得基于聚酰亚胺的层110形成复合物100的外主表面,如图20中所示。

[0085]

在特别的实施例中,离型层可为膜,如kapton膜。离型层可经处理,如用uv光离子化。

[0086]

然后可通过例如喷涂、浸涂、刮刀涂布、辊涂或它们的组合向离型层施加聚酰亚胺前体溶液。

[0087]

然后可固化经涂布的离型层以使聚酰亚胺前体和填料混合物酰亚胺化。

[0088]

然后可向暴露的聚酰亚胺层或向基材施加粘合剂层并可向基材层合固化的涂布的离型层。粘合剂层可包括例如改性etfe膜、和环氧树脂或它们的组合。

[0089]

在特别的实施例中,粘合剂层可包括膜,如改性的etfe膜,并可通过例如层合如热压粘附在复合物内。

[0090]

本发明的某些实施例的一个特别的优势在于形成具有基本上无裂纹的聚酰亚胺层的复合物。例如,用于形成复合轴承的一些过程直接在基材上沉积未固化的溶液并在基材上固化。然而,聚酰亚胺具有与典型的金属基材很不同的热膨胀系数,当直接施加到金属基材并在金属基材上固化时,这将使得聚酰亚胺层在固化过程中收缩和开裂。相比之下,通过在离型衬垫上形成和固化聚酰亚胺并然后层合到金属基材来产生复合材料已产生基本上无应力诱导的微裂纹并且不层离的复合物。

[0091]

为自复合片材形成复合轴承,片材可经至少部分切割和辊压以形成具有内层(基

材)和外层(第一层30)的轴承。

[0092]

本发明呈现出与现有技术的偏离。特别地,迄今尚不知道如何形成可提供本文所述性能特征、特别是性能特征的组合的复合轴承。例如,本发明示意了具有交联的聚酰亚胺基质的各种轴承、密封件等,所述交联的聚酰亚胺基质具有分散在聚酰亚胺基质内的某些填料材料如热塑性或有机填料。已出人意料地发现如本文详细描述的此类构造显示出迄今不可能获得的显著地优越的摩擦系数值和磨损率。

[0093]

下面的实例中示意了这些及其它意外且优越的特征,这些实例是示例性的而不以任何方式限制于本文描述的实施例。

[0094]

实例1

[0095]

向装配了机械搅拌器、热电偶、dean

‑

stark适配器和回流冷凝器的两升反应器中装入填料f4pn40和二甲苯(425g)。将混合物在60摄氏度下于150rpm下搅拌以获得ptfe在二甲苯溶剂中的均匀分散体。然后加入二氨基二苯醚(oda,70g,0.350mol)和n

‑

甲基吡咯烷酮(nmp,433g)。使用dean

‑

stark适配器,于氮气下搅拌(150rpm)溶液混合物并加热至160℃以以二甲苯共沸物移除残余水。将混合物冷却至60℃并在反应条件下向混合物中加入均苯四酸二酐(pmda,76.9g,0.353mol)至1.0000:1.0085oda对pmda的比率。加入后,使反应混合物升温至约89摄氏度并变得特别粘稠。温度的升高确认了聚(酰胺酸)形成的放热性质。搅拌反应混合物并于70摄氏度下加热2小时,然后使搅拌减慢至60rpm并将溶液冷却至室温。如此获得15%的聚(酰胺酸)溶液。将此溶液贮存在干净且经预干燥的玻璃瓶中。

[0096]

将聚(酰胺酸)的溶液加热至60摄氏度并于12rpm下搅拌。然后将溶液流延在铝基材上。在真空烘箱中于氮气流下将经涂布的基材于70摄氏度下热固化1小时、100摄氏度下热固化1小时、120摄氏度下热固化1小时、140摄氏度下热固化1小时、160摄氏度下热固化约30分钟和250摄氏度下热固化过夜。然后用时约6小时逐渐冷却复合片材并从烘箱中取出。

[0097]

制备3个样品并测试摩擦系数和磨损率。用30重量%的ptfe载量和约175微米的涂层厚度如上所述形成样品1。与实例1相同地形成样品2,不同的是ptfe载量为50重量%并且涂层厚度为约70微米。与实例2相同地形成样品3,不同的是涂层厚度为约285微米。也提供和测试自saint

‑

gobain公司获得的比较例4

‑

6。

[0098]

根据astm g

‑

77测试每个样品的摩擦系数和磨损率。图3中示意了试验配置的示意图。在试验过程中,采用了环块几何来测定塑料材料的滑动磨损。用恒定的力以相对于环的旋转轴成90度贴靠旋转的环试样压制固定块试样。块和环的滑动表面之间的摩擦导致两个试样的材料损失。使用块的体积损失和环的重量损失计算磨损。也测量每个样品的温度来示意试验过程中的热积聚。试验结果在下文和图4

‑

9中提供。图4示意了样品1的磨损和温度随时间的变化的记录;图5示意了样品1的摩擦系数随时间的变化的记录。图6示意了样品2的磨损和温度随时间的变化的记录;图7示意了样品2的摩擦系数随时间的变化的记录。图8示意了样品3的磨损和温度随时间的变化的记录;图9示意了样品3的摩擦系数随时间的变化的记录。

[0099]

也在显微镜下观察样品1

‑

3并用sem评价其微结构。结果示于图10

‑

15中,其中图10和11示出了样品1的sem;图12和13示出了样品2的sem;图14和15示出了样品3的sem。这些sem图像示意了全部三个样品中ptfe填料的不均匀分布。

[0100]

表1

[0101]

样品磨损体积(mm3)摩擦系数温度(℃)11.30.174620.30.224630.30.2146c47.80.360c54.80.1748c62.90.1645

[0102]

如表1中的结果所示,样品1

‑

3在磨损体积和摩擦系数的组合上呈现出出乎意料且令人惊奇的显著改善。迄今尚不知道如何产生具有样品1

‑

3中所示组合地优越的磨损体积和摩擦系数的轴承。

[0103]

实例2

‑

聚酰胺酸盐

[0104]

制备三个样品,测试在干态和润滑态下的摩擦系数并与可自saint gobain performance plastics获得的市售的norglide材料相比较。根据本发明的某些实施例的三个样品如下制备:

[0105]

溶解oda于nmp和二甲苯的混合物中。搅拌下向60摄氏度下的oda溶液中加入相同摩尔量的pmda,两小时后获得聚酰胺酸溶液。向上面的聚酰胺酸溶液中缓慢加入相同摩尔量的三乙胺以形成均匀的粘稠的聚酰胺酸盐溶液。将一定量的ptfe悬浮体与上面的聚酰胺酸盐溶液混合,并用来形成基材。

[0106]

在plint试验仪上进行摩擦系数(cof)试验,该试验也称球

‑

平面滑动试验。试验在两种不同的条件下进行:润滑态和干态。对于润滑态试验,在整个试验过程中,样品在室温下的油浴中。对于干态试验,球直接接触样品而在除涂层自身所提供的之外无任何种类的润滑。根据本发明的实施例的三个样品区分如下:

[0107]

·

25%ptfe和约50微米的涂层厚度,用如下组合物制备:

[0108] 质量(g)固体%di水2.3100paa盐2.017ptfe0.2750

[0109]

·

35%ptfe和约90微米的涂层厚度,用如下组合物制备:

[0110] 质量(g)固体%di水2.3100paa盐2.017ptfe0.4350

[0111]

·

45%ptfe和约130微米的涂层厚度,用如下组合物制备:

[0112] 质量(g)固体%di水2.3100paa盐(12um颗粒)2.017ptfe0.6650

[0113]

球的振荡频率为0.11hz,一定时间过程中行进的距离为3cm(往返),负载为25n,试

验持续时间为5分钟。试验过程中施加到涂层的压力应为53mpa,以在与对试验1所列相同的条件下。涂层与球之间的接触面积为约5

×

10

‑5m2,故压力(载荷25n)接近于50mpa。

[0114]

在润滑态试验中,全部ptfe/pi样品均具有大约相同的cof,如下表8中所示。它们均低于norglide的cof。

[0115]

表8:对润滑态条件的plint试验结果

[0116]

涂层组成(固体%)norglide25%ptfe35%ptfe45%ptfe润滑态cof( /

‑

10%)0.0220.0170.0180.018

[0117]

在干态试验中,cof值显示出更大的差异并且随涂层中ptfe重量百分数的增大而减小(表9)。同样,全部ptfe/pi样品均优于norglide材料。

[0118]

表9:对干态条件的plint试验结果

[0119]

涂层组成(固体%)norglide25%ptfe35%ptfe45%ptfe干态cof( /

‑

10%)0.0280.0230.0180.016

[0120]

可能有许多不同的方面和实施例。这些方面和实施例中的一些将在下文描述。在阅读本说明书后,技术人员应认识,这些方面和实施例仅是示意性的而不限制本发明的范围。实施例可根据下文所列项目中的任何一项或多项。

[0121]

实例3:层合

[0122]

通过向经电晕处理的离型膜上涂布实例2中所述的25%ptfe混合物并固化来制备根据本发明的某些实施例的样品。涂层具有约70至130um的厚度。然后将此复合物层合到镀锌钢基材上而不是如实例2中所做那样直接涂布到钢基材上。在一个实例中,在钢基材与固化的复合物之间使用改性etfe膜的层,使得固化的涂层与所述改性etfe膜直接接触。在另一个实例中,在钢基材与固化的复合物之间使用环氧树脂的层。然后对轴承样品热压以固化所述改性etfe层或环氧树脂层。然后在plint试验中在如上所述干态情况下测量cof,采用如下参数:

[0123]

球的振荡频率为5hz,一定时间过程中行进的距离为3cm(往返),负载为82n,试验持续时间为18分钟。试验过程中施加到涂层的压力应为53mpa,以在与对试验1所列相同的条件下。涂层与球之间的接触面积为约5

×

10

‑5m2,故压力(载荷82n)接近于53mpa。

[0124]

图16中报道了上述两个样品的干态试验结果。如所示,两个样品均获得了类似地优异的cof值。

[0125]

然后对含改性etfe的样品进行试验,以市售的norglide材料和以商品名norglide t自德国saint

‑

gobain pampus得到的jbt样品作对比。结果在图17中报道。如所示,根据本发明的某些实施例的样品显著胜过norglide样品并与jbt样品基本相称。

[0126]

上面的实例3至少说明,可通过在离型膜上涂布、固化并然后层合到基材上来制备样品而不因钢基材与涂层之间热膨胀的差异而遭受收缩。相应地,可获得优越且寿命更长的轴承。

[0127]

项目1.一种轴承,其包括:

[0128]

a.基材;和

[0129]

b.设置于基材上的层,其中所述层包含

[0130]

i.聚酰亚胺基质;和

[0131]

ii.分散在聚酰亚胺基质内的填料,其中所述填料包括热塑性材料或有机填料。

[0132]

项目2.一种轴承,所述轴承包括:

[0133]

a.基材;和

[0134]

b.设置于基材上的层,其中所述层包含:

[0135]

i.衍生自聚酰胺酸盐的聚酰亚胺基质;和

[0136]

ii.分散在聚酰亚胺基质内的热塑性材料和/或有机填料。

[0137]

项目3.一种轴承,其包括:

[0138]

a.基材;和

[0139]

b.设置于基材上的第一层,其中所述第一层包含聚酰亚胺基质和分散在聚酰亚胺基质内的填料;

[0140]

c.其中所述轴承具有小于约1的摩擦系数和小于约2.9mm3的耐磨性。

[0141]

项目4.一种轴承,其具有小于约1的摩擦系数和小于2.9mm3的耐磨性。

[0142]

项目5.项目1

‑

3中任一项的轴承,其中所述基材包括金属。

[0143]

项目6.项目4的轴承,其中所述金属包括钢、铝、青铜或铜。

[0144]

项目7.项目1

‑

3中任一项的轴承,其中如根据astm g

‑

77所测量,所述轴承具有不大于约1、不大于约0.8、不大于约0.7、不大于约0.6、不大于约0.5、不大于约0.4、不大于约0.3、不大于约0.25、不大于约0.2、不大于约0.18、不大于约0.15或甚至不大于约0.12的平均摩擦系数(cof)。

[0145]

项目8.项目1

‑

3中任一项的轴承,其中如根据astm g

‑

77所测量,所述轴承具有不小于约0.001、不小于约0.01或甚至不小于约0.05的平均摩擦系数(cof)。

[0146]

项目9.项目1

‑

3中任一项的轴承,其中如根据astm g

‑

77所测量,所述轴承具有不大于约10mm3、不大于约8mm3、不大于5mm3、不大于约4mm3、不大于约3mm3、不大于约2.9mm3、不大于约2mm3、不大于约1.5mm3、不大于约1.3mm3、不大于约1.1mm3、不大于约1mm3、不大于约0.8mm3、不大于约0.6mm3、不大于约0.5mm3、不大于约0.3mm3或甚至不大于约0.2mm3的耐磨性。

[0147]

项目10.项目1

‑

3中任一项的轴承,其中如根据astm g

‑

77所测量,所述轴承具有不小于约0.001mm3、不小于约0.01mm3或甚至不小于约0.05mm3的耐磨性。

[0148]

项目11.项目1

‑

3中任一项的轴承,其中所述设置于基材上的层通过层合机粘附试验(erichsen)。

[0149]

项目12.项目1

‑

3中任一项的轴承,其中所述设置于基材上的层具有不大于约1mm、不大于约800微米、不大于约500微米、不大于约300微米、不大于约250微米、不大于约200微米或甚至不大于约175微米的厚度。

[0150]

项目13.项目1

‑

3中任一项的轴承,其中所述设置于基材上的层具有至少约0.01微米、至少约1微米、至少约50微米或甚至至少约100微米的厚度。

[0151]

项目14.项目1

‑

3中任一项的轴承,其中所述设置于基材上的层具有至少约0.01%、至少约0.05%或甚至至少约0.1%的孔隙率。

[0152]

项目15.项目1

‑

3中任一项的轴承,其中所述聚酰亚胺基质包含交联且酰亚胺化的聚酰胺酸。

[0153]

项目16.项目14的轴承,其中所述聚酰胺酸或聚酰胺酸盐包括两种不同的单体的

反应产物,所述两种不同的单体选自:均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)和亚甲基二苯胺(mda)。

[0154]

项目17.项目14的轴承,其中所述聚酰胺酸或聚酰胺酸盐包括第一单体与第二单体的反应产物,其中所述第一单体和第二单体不同。

[0155]

项目18.项目16的轴承,其中所述第一单体包括选自均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和它们的任何组合的单体;其中所述第二单体包括选自4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)、亚甲基二苯胺(mda)和它们的任何组合的单体。

[0156]

项目19.前述项目中任一项的轴承,其中所述聚酰亚胺基质衍生自聚酰胺酸盐。

[0157]

项目20.前述项目中任一项的轴承,其中所述聚酰亚胺基质包含聚酰胺酸盐的酰亚胺化反应产物。

[0158]

项目21.项目1

‑

3中任一项的轴承,其中所述热塑性材料包括含氟聚合物。

[0159]

项目22.项目18的轴承,其中所述热塑性材料包括全氟聚合物。

[0160]

项目23.项目18的轴承,其中所述热塑性材料包括ptfe。

[0161]

项目24.项目20的轴承,其中所述热塑性材料包括再生ptfe。

[0162]

项目25.项目1

‑

3中任一项的轴承,其中基于热塑性材料和聚酰亚胺基质的合并重量计,热塑性材料以大于0至80重量%的量存在于所述层中。

[0163]

项目26.项目1

‑

3中任一项的轴承,其中基于热塑性材料和聚酰亚胺基质的合并重量计,聚酰亚胺基质以20至100重量%的量存在于所述层中。

[0164]

项目27.项目1

‑

3中任一项的轴承,其中所述设置于基材上的层还包含有机填料。

[0165]

项目28.项目24的轴承,其中基于热塑性材料、聚酰亚胺基质和有机填料的合并重量计,有机填料以大于0重量%至80重量%的量存在于所述层中。

[0166]

项目29.项目1

‑

3中任一项的轴承,其中所述轴承还包括设置于所述基材和所述层之间的中间层。

[0167]

项目30.项目26的轴承,其中所述中间层包含锌或含锌化合物。

[0168]

项目31.一种形成复合轴承的方法,所述方法包括:

[0169]

a.提供聚酰亚胺前体或酰亚胺单体;

[0170]

b.提供热塑性材料;

[0171]

c.共混所述热塑性材料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;

[0172]

d.在基材上沉积所述混合物;

[0173]

e.热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材。

[0174]

项目32.一种形成复合轴承的方法,所述方法包括:

[0175]

a.提供聚酰亚胺前体或酰亚胺单体;

[0176]

b.提供有机填料;

[0177]

c.共混所述填料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;

[0178]

d.在基材上沉积所述混合物;

[0179]

e.热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材;

[0180]

f.自所述复合片材形成轴承。

[0181]

项目33.一种形成复合轴承的方法,所述方法包括:

[0182]

a.提供聚酰亚胺前体或酰亚胺单体;

[0183]

b.提供有机填料和/或热塑性材料;

[0184]

c.共混所述有机填料和/或热塑性材料、所述聚酰亚胺前体或酰亚胺单体与溶剂以形成混合物;

[0185]

d.在基材上沉积所述混合物;

[0186]

e.热固化所述基材和沉积的混合物以由此酰亚胺化聚酰亚胺前体并形成复合片材;和

[0187]

f.自所述复合片材形成轴承;

[0188]

g.其中所述轴承具有小于约1的摩擦系数和小于2.9mm3的耐磨性。

[0189]

项目34.项目28

‑

30中任一项的方法,其中热固化包括逐步热固化。

[0190]

项目35.项目31的方法,其中所述逐步热固化包括多个步骤,其中每个步骤持续约10分钟和6小时之间,并且其中每个步骤在相继的步骤之间有着约10摄氏度和50摄氏度之间的温升。

[0191]

项目36.项目28

‑

30中任一项的方法,其中所述溶剂包括n

‑

甲基

‑

吡咯烷酮(nmp)、二甲基甲酰胺、二甲基乙酰胺、二甘醇二甲醚、二甲亚砜、二甲苯或它们的任何组合。

[0192]

项目37.项目28

‑

30中任一项的方法,其中所述聚酰亚胺前体包括聚酰胺酸。

[0193]

项目38.前述项目中任一项的方法,其中所述聚酰亚胺前体包括聚酰胺酸盐。

[0194]

项目39.项目34的方法,其中所述聚酰胺酸或聚酰胺酸盐衍生自至少两种不同的单体,所述至少两种不同的单体选自:均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)和亚甲基二苯胺(mda)。

[0195]

项目40.项目34的方法,其中所述聚酰胺酸或聚酰胺酸盐衍生自第一单体和第二单体,并且其中所述第一单体和第二单体不同。

[0196]

项目41.项目36的方法,其中所述第一单体包括选自均苯四酸二酐(pmda)、3,3

’‑

4,4

’‑

联苯四甲酸二酐(bpda)、2,2

‑

双(3,4

‑

二羧基苯基)六氟丙烷二酐(6fda)、2,2

’‑

双[4

‑

(3,4

‑

二羧基苯氧基)苯基]丙烷二酐(bpada)、二苯甲酮四甲酸二酐(btda)和它们的任何组合的单体;其中所述第二单体包括选自4,4

’‑

二氨基二苯醚(oda)或间苯二胺(m

‑

pda)、4,4

’‑

二氨基苯基砜(4,4

’‑

dds)、对苯二胺(p

‑

pda)、亚甲基二苯胺(mda)和它们的任何组合的单体。

[0197]

项目42.项目28

‑

30中任一项的方法,其中所述热塑性材料包括含氟聚合物。

[0198]

项目43.项目28

‑

30中任一项的方法,其中所述热塑性材料包括全氟聚合物。

[0199]

项目44.项目28

‑

30中任一项的方法,其中所述热塑性材料包括ptfe。

[0200]

项目45.项目28

‑

30中任一项的方法,其中所述热塑性材料包括再生ptfe。

[0201]

项目46.项目28

‑

30中任一项的方法,其中所述热塑性材料具有至少约1微米、至少约3微米、至少约5微米、至少约10微米、至少约15微米或甚至至少约20微米的平均粒度(d

50

)。

[0202]

项目47.项目28

‑

30中任一项的方法,其中所述热塑性材料具有不大于约50微米、不大于约30微米、不大于约20微米或甚至不大于约10微米的平均粒度(d

50

)。

[0203]

项目48.项目28

‑

30中任一项的方法,其中所述热塑性材料具有在约1微米和50微米之间、约3微米至约30微米或甚至约5微米至约20微米的范围内的平均粒度(d

50

)。

[0204]

项目49.项目28

‑

30中任一项的方法,其中所述热塑性材料呈粉末状形式。

[0205]

项目50.项目28

‑

30中任一项的方法,其中所述热塑性材料在分散的相中。

[0206]

项目51.项目28

‑

30中任一项的方法,其中所述热塑性材料具有至少0.05微米、至少约0.1微米或甚至至少约2微米的平均粒度。

[0207]

项目52.项目28

‑

30中任一项的方法,其中所述热塑性材料具有不大于约1000微米、不大于约500微米或甚至不大于约100微米的平均粒度。

[0208]

项目53.项目28

‑

30中任一项的方法,其中调节所述混合物的粘度以形成沉积在基材上的预定混合物厚度。

[0209]

项目54.项目28

‑

30中任一项的方法,其中基于热塑性材料和聚酰亚胺前体的合并重量计,热塑性材料以大于0至80重量%的量存在于所述混合物中。

[0210]

项目55.项目28

‑

30中任一项的方法,其中基于热塑性材料和聚酰亚胺前体的合并重量计,聚酰亚胺前体以20重量%至100重量%的量存在于所述混合物中。

[0211]

项目56.项目28

‑

30中任一项的方法,所述方法还包括提供有机填料和混合所述有机填料与所述热塑性材料。

[0212]

项目57.项目52的方法,其中基于热塑性材料、聚酰亚胺前体和有机填料的合并重量计,有机填料以大于0重量%至80重量%的量存在于所述混合物中。

[0213]

项目58.项目28

‑

30中任一项的方法,其中所述基材包括金属。

[0214]

项目59.项目54的方法,其中所述金属包括钢、铝、青铜、铜或它们的组合。

[0215]

项目60.项目28

‑

30中任一项的方法,所述方法还包括在向基材上沉积所述混合物之前处理基材以改善沉积的混合物与基材之间的粘附。

[0216]

项目61.项目56的方法,其中处理包括在向基材上沉积所述混合物之前化学处理基材邻近所述层的表面。

[0217]

项目62。项目57的方法,其中化学处理包括用包含锌或含锌化合物的组合物涂布所述基材表面。

[0218]

项目63.项目56的方法,其中处理包括在向基材上沉积所述混合物之前机械处理基材邻近所述层的表面。

[0219]

项目64.项目59的方法,其中机械处理包括对所述基材表面喷砂或机械蚀刻所述基材表面。

[0220]

项目65.项目28

‑

30中任一项的方法,所述方法还包括在基材上形成不止一个包含聚酰亚胺基质的层。

[0221]

项目66.项目28

‑

30中任一项的方法,所述方法还包括向所述混合物中加入第二填

料。

[0222]

项目67.项目62的方法,其中所述第二填料选自碳石墨、石墨烯、碳纳米管、ekonol、玻璃纤维、聚合物型化合物、无机化合物以及它们的组合。

[0223]

项目68.项目28

‑

30中任一项的方法,其中热固化包括控制温度使得复合物具有至少约0.1%的孔隙率。

[0224]

项目69.项目28

‑

30中任一项的方法,所述方法还包括提供催化剂和混合所述催化剂与所述热塑性材料。

[0225]

项目70.项目65的方法,其中所述催化剂加速聚酰胺酸的酰亚胺化。

[0226]

项目71.项目65的方法,其中所述催化剂包括强叔脂族碱。

[0227]

项目72.项目65的方法,其中所述催化剂包括1,4

‑

二氮杂双环[2.2.2]辛烷(dabco)、1,8

‑

二氮杂双环[5.4.0]十一碳

‑7‑

烯(dbu)、含氮碱、酚或两性物质。

[0228]

项目73.项目28

‑

30中任一项的方法,其中所述方法为连续过程。

[0229]

项目74.项目28

‑

30中任一项的方法,所述方法还包括至少部分地切割经涂布的基材。

[0230]

项目75.前述项目中任一项的轴承或方法,其中所述填料包括芳族聚酯、回收的聚酰亚胺、聚酰胺醚酰亚胺、聚酰胺酰亚胺、peek、聚芳族的peek

‑

类聚合物、液晶聚合物(lcp)、聚苯并咪唑或它们的组合。

[0231]

项目76.前述项目中任一项的轴承或方法,其中所述有机填料包括芳族聚酯、回收的聚酰亚胺、聚酰胺醚酰亚胺、聚酰胺酰亚胺、peek、聚芳族的peek

‑

类聚合物、液晶聚合物(lcp)、聚苯并咪唑或它们的组合。

[0232]

项目77.前述项目中任一项的方法,其中所述基材为离型膜,并且其中所述方法还包括在所述离型膜上固化所述混合物并在其后形成具有钢基材的复合物。

[0233]

项目78.项目77的方法,其中所述方法还包括在形成具有第二基材的复合物后移除所述离型膜使得所述固化的混合物形成轴承的外表面。

[0234]

项目79.项目78的方法,其中所述第二基材包括金属基材。

[0235]

项目80.项目79的方法,其中所述第二基材包括钢。

[0236]

项目81.前述项目中任一项的方法,其中所述离型膜在沉积所述混合物之前经表面处理。

[0237]

项目82.前述项目中任一项的方法,其中所述第二基材为涂布了锌的钢基材。

[0238]

注意不是上面在一般性描述或实例中描述的所有活动都是需要的,而是一部分特定的活动可能不需要,并且除所描述的那些外可能还执行一个或多个其它的活动。还此外,其中活动被列出的顺序不一定为它们被执行的顺序。

[0239]

上文已就具体实施例描述了有益效果、其它优点和问题的解决方案。然而,有益效果、优点、问题的解决方案及可能使得任何有益效果、优点或解决方案发生或变得更明显的任何特征不应理解为是任何或所有权利要求关键、要求或必需的特征。

[0240]

本说明书和本文描述的实施例的示意意在提供各种实施例的结构的一般性理解。本说明书和示意非意在充当使用本文所述结构或方法的装置和系统的所有要素和特征的彻底而全面的描述。单独的实施例也可在单个实施例中组合地提供,反过来,为简洁起见在单个实施例的上下文中描述的各种特征也可单独地或以任何子组合提供。此外,以范围说

明的值的提及包括该范围内的每一个值。仅仅在阅读本说明书后,许多其它实施例即可对技术人员显而易见。可使用并可自本公开衍生其它的实施例,以致可作结构替代、逻辑替代或其它改变而不偏离本公开的范围。相应地,本公开应视为示意性的而非限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。