1.本实用新型涉及贴膜设备技术领域,具体涉及一种真空贴膜机。

背景技术:

2.随着科技的不断发展,3d产品越来越丰富。一些3d产品需要与其它的部件进行贴合,例如3d玻璃与菲林的贴合。贴膜后的3d产品拥有较强的抗划能力,且表面平整性好,光学性能增强。

3.现有技术中的3d产品贴膜,主要靠上下腔体接触的方式进行贴合,制作出来的3d产品表面会产生粘合、气泡等不良现象,产品良率不高。而且,现有的3d贴合设备仍主要以单工位贴膜作业方式为主,生产效率低,而且制作的产品结构单一,多数是只能双曲或只能四曲面,针对弯曲度高的产品就没办法实现贴合。另外,现有的3d产品贴膜设备进行贴膜时,菲林需要与承载膜贴合后再通过昂贵的双边模具真空腔体设备进行仿形、对位等流程后进行贴合,存在生产效率低、成本高、实用性差等问题,无法满足发展和实用性需求,不利于3d产品的大规模推广应用。

技术实现要素:

4.为解决现有的真空贴合设备生产效率低、良率不高以及制作的产品结构单一的问题,本实用新型提供了一种真空贴合机。

5.本实用新型的目的通过如下技术方案实现。

6.一种真空贴膜机,包括上腔体和下腔体;

7.所述上腔体可垂直向下移动,并与所述下腔体合模形成密闭腔体;所述下腔体的底部连通设置有抽真空机构,可对所述上腔体与所述下腔体合模后的密闭腔体进行抽真空;

8.所述上腔体内设置有上腔体仿形治具,所述下腔体内设置有下腔体仿形治具,所述上腔体仿形治具与所述下腔体仿形治具对应;且所述上腔体仿形治具与所述下腔体仿形治具上分别具有相互对应的凹凸曲面。

9.在优选的实施例中,所述上腔体滑动设置在竖直导轨上,可沿所述竖直导轨垂直上下移动。

10.在优选的实施例中,所述下腔体内、位于所述下腔体仿形治具的两侧设置有夹膜机构;

11.所述夹膜机构包括夹膜板以及夹膜升降气缸;所述夹膜板位于所述下腔体仿形治具的外侧,所述夹膜板包括上夹板和夹膜底板;所述夹膜升降气缸与所述夹膜板的上夹板传动连接,并可驱使所述上夹板上升与所述夹膜底板分离或下降与所述夹膜底板夹合。

12.在更优选的实施例中,所述夹膜底板的靠近所述下腔体仿形治具的一侧上表面开设有真空吸孔。

13.在更优选的实施例中,所述夹膜升降气缸滑动设置在所述夹膜底板上,并在滑动

气缸的驱动下可靠近或远离所述下腔体仿形治具。

14.在更进一步优选的实施例中,所述夹膜底板滑动设置在夹膜基板上,并在拉伸气缸的驱动下可滑动靠近或远离所述下腔体仿形治具。

15.在更进一步优选的实施例中,所述夹膜基板上还设置有缓冲气缸以及限位气缸;

16.所述缓冲气缸位于所述夹膜底板的靠近所述下腔体仿形治具的一侧,且所述缓冲气缸的气缸杆输出方向朝向远离所述下腔体仿形治具的方向;所述限位气缸位于所述夹膜底板的背离所述下腔体仿形治具的一侧,且所述限位气缸的气缸杆输出方向朝向靠近所述下腔体仿形治具的方向。

17.在优选的实施例中,所述抽真空机构包括抽真空泵。

18.在优选的实施例中,所述上腔体仿形治具的朝向所述下腔体仿形治具的面上具有凹曲面,所述下腔体仿形治具的朝向所述上腔体仿形治具的面上具有与所述凹曲面相互对应的凸曲面。

19.在优选的实施例中,还设置有ccd定位检测相机;所述ccd定位检测相机滑动设置在水平移动模组上,并可在所述水平移动模组的驱动下移动至所述下腔体的上方。

20.一种真空贴膜机,基于上述所述的真空贴膜机;为双工位真空贴膜机,包括相互对应的左上腔体和左下腔体,以及相互对应的右上腔体和右下腔体;所述左下腔体和所述右下腔体的底部分别连通设置有左抽真空机构和右抽真空机构;

21.所述水平移动模组横跨设置在所述左下腔体和所述右下腔体的侧上方,且所述ccd定位检测相机可在所述水平移动模组的驱动下移动至所述左下腔体和所述右下腔体的上方。

22.与现有技术相比,本实用新型具有如下优点和有益效果:

23.本实用新型的真空贴膜机,上腔体采用垂直向下移动的方式与下腔体合模进行贴膜作业,作业方便,可提高贴合定位精度,有效提高贴合良率,并能有效节省放料时间,提高生产效率。并且,采用真空吸的贴膜方式,使产品更贴合治具,从而生产出无褶皱、无水波纹、无鼓泡的合格产品,可更好的控制脱泡良率。设置的定位检测相机可进一步提高治具的定位精度,进一步提高贴合精度和良率。另外,设计的缓冲气缸以及限位气缸,可对夹膜底板的闭合夹紧以及拉伸张紧分别起到缓冲和限位作用,进一步有效提高贴合精度和贴合良率。

24.本实用新型的真空贴膜机可进一步设计为双工位,双工位可分别进行独立进行贴膜工作。而且,双工位设置在同一基台上,共用同一定位检测相机,双工位还可进行相互联动控制,从而使制作的产品结构更多样化,可实现双曲及四曲面贴合。

附图说明

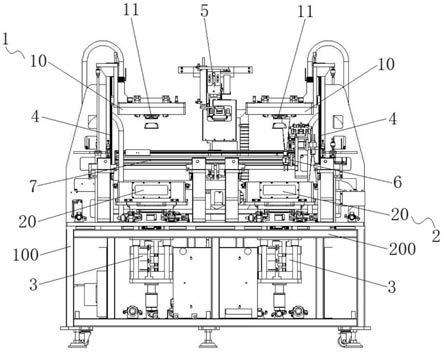

25.图1为具体实施例中本实用新型的真空贴合机的正视结构示意图;

26.图2a和图2b为具体实施例中本实用新型的真空贴合机隐藏下腔体框的沿不同视角立体结构示意图;

27.图3为上腔体仿形治具的结构示意图;

28.图4为下腔体仿形治具的结构示意图;

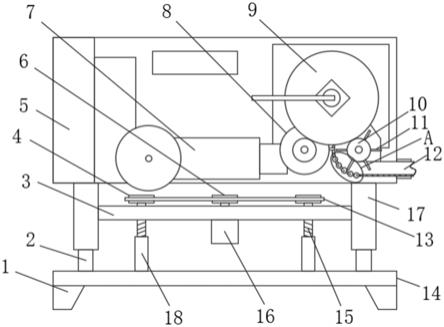

29.图5为在下腔体仿形治具外侧设置夹膜机构的结构示意图;

30.图6为下腔体仿形治具与夹膜机构之间的组装结构示意图;

31.附图标注:100

‑

机架,200

‑

基台,1

‑

上腔体,10

‑

上腔体框体,11

‑

上腔体仿形治具,110

‑

凹曲面,2

‑

下腔体,20

‑

下腔体框体,21

‑

下腔体仿形治具,210

‑

凸曲面,22

‑

夹膜机构,221

‑

夹膜板,2211

‑

上夹板,2212

‑

夹膜底板,22120

‑

真空吸孔,222

‑

夹膜升降气缸,23

‑

滑动气缸,24

‑

夹膜基板,25

‑

拉伸气缸,26

‑

缓冲气缸,27

‑

限位气缸,28

‑

固定板,3

‑

抽真空机构,4

‑

竖直导轨,5

‑

上料机构,6

‑

ccd定位检测相机,7

‑

水平移动模组,8

‑

膜材。

具体实施方式

32.以下结合具体实施例及附图对本实用新型的技术方案作进一步详细的描述,但本实用新型的保护范围及实施方式不限于此。在本实用新型实施例的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅用于区分描述,仅是为了便于和简化描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制,更不能理解为指示或暗示相对重要性。

33.本实用新型的真空贴膜机,参见图1~图2b所示,具有机架100,在机架100上具有基台200。

34.基台200的上表面为加工作业台面,基台200上至少设置有贴膜工位,以及用于贴膜产品上料的上料机构5。在可选的实施例中,上料机构5包括可升降和水平移动的机械臂。

35.其中,贴膜工位包括上腔体1和下腔体2。上腔体1位于下腔体2的正上方,而且,所述上腔体1可垂直向下移动。在可选的实施例中,基台200上设置有立式支架,而在立式支架上设置有沿竖直走向的竖直导轨4,所述上腔体1滑动设置在竖直导轨4上,可沿所述竖直导轨4垂直上下移动。

36.且上腔体1可垂直向下移动至与下腔体2合模,并在与下腔体2合模后形成密闭腔体。具体的,上腔体1的顶部和四周均由上腔体框体10密封,底部开通;而下腔体2的底部和四周均由下腔体框体20密封,顶部开通;上腔体框体10与下腔体框体20对应且四周相对的边缘在合模接触后可形成密封性接触,从而在上腔体1向下移动并与下腔体2合模后,可由上腔体框体10与下腔体框体20密封包围形成密闭性的腔体。

37.而在基台200的底部设置有抽真空机构3,所述抽真空机构3与下腔体2的底部连通,并可对所述上腔体1与所述下腔体2合模后的密闭腔体进行抽真空。在可选的实施例中,所述抽真空机构3包括抽真空泵,抽真空泵的入口通过管道与下腔体2的底部连通。

38.进行工作时,上腔体1向下移动并与下腔体2合模后,上腔体框体10与下腔体框体20的边缘密封接触,从而形成密闭腔体。而此时,抽真空机构3的抽真空泵工作,即可对密闭腔体进行抽真空,从而使上腔体1与下腔体2合模形成的密闭腔体内形成真空环境。

39.在所述上腔体1内设置有上腔体仿形治具11,用于放置待贴膜的3d产品,而在所述下腔体2内设置有下腔体仿形治具21。所述上腔体仿形治具11与所述下腔体仿形治具21对应,并在上腔体1向下与下腔体2合模时,可相互接触。且所述上腔体仿形治具11与所述下腔体仿形治具21上分别具有相互对应的凹凸曲面。

40.具体的实施例中,参见图3所示,所述上腔体仿形治具11的朝向所述下腔体仿形治

具21的面上具有凹曲面110;参见图4所示,所述下腔体仿形治具21的朝向所述上腔体仿形治具11的面上具有与所述凹曲面110相互对应的凸曲面210。凹曲面110与凸曲面210相互适配,并且,凹曲面110与待贴膜的3d产品的曲面适配。

41.进行膜贴作业时,待贴膜的3d产品先上料置于上腔体仿形治具11的凹曲面110上,而膜材8先上料置于下腔体仿形治具21的凸曲面210上。开始贴膜时,上腔体1向下移动并与下腔体2合模。此时,下腔体仿形治具21的凸曲面210上的膜材8直接接触并贴合在上腔体仿形治具11的凹曲面110上的3d产品;而后,抽真空机构3进行抽真空,使膜材8与3d产品进一步紧贴,并有效消除褶皱、水波纹、鼓泡等,更好的控制脱泡良率。

42.在优选的实施例中,参见图5和图6所示,所述下腔体2内、位于所述下腔体仿形治具21的左右两侧设置有夹膜机构22。膜材8置于下腔体仿形治具21的凸曲面210上后,以及上腔体仿形治具11的凹曲面110上的3d产品与膜材8进行贴合过程中,位于左右两侧的夹膜机构22可分别对膜材8的左右两侧进行夹紧,确保贴膜的对位精确度。

43.其中,所述夹膜机构22包括夹膜板221以及夹膜升降气缸222。所述夹膜板221位于所述下腔体仿形治具21的外侧,且所述夹膜板221包括上夹板2211和夹膜底板2212;所述夹膜升降气缸222与所述夹膜板221的上夹板2211传动连接,并可驱使所述上夹板2211上升与所述夹膜底板2212分离或下降与所述夹膜底板2212夹合。在进行夹膜工作时,夹膜升降气缸222先驱使上夹板2211上升并与所述夹膜底板2212分离,而后膜材8置于下腔体仿形治具21的凸曲面210上,膜材8的侧边边缘位于夹膜底板2212上,夹膜升降气缸222再驱使上夹板2211下降并与所述夹膜底板2212夹合,对膜材8进行夹紧;并在整个贴膜过程中,夹膜升降气缸222始终驱使上夹板2211与夹膜底板2212处于夹合状态,直至贴膜完毕,夹膜升降气缸222再驱使上夹板2211上升并与所述夹膜底板2212分离,松开对膜材8的夹紧。

44.进一步的,在所述夹膜底板2212的靠近下腔体仿形治具21的一侧上表面开设有真空吸孔22120。当膜材8置于下腔体仿形治具21的凸曲面210上且侧边边缘伸入位于夹膜底板2212上时,真空吸孔22120可通过抽真空对膜材8的边缘进行吸附,从而提高对膜材8的夹持稳定性。

45.进一步的,所述夹膜升降气缸222滑动设置在所述夹膜底板2212上,并在滑动气缸23的驱动下可靠近或远离所述下腔体仿形治具21。具体的,上夹板2211与夹膜升降气缸222的输出端固定连接,而夹膜升降气缸222固定安装在固定板28上,而固定板28通过滑轨滑动安装在夹膜底板2212上,滑动气缸23与固定板28传动连接。如此,进行膜材8的放料以及取出完成贴膜的产品时,在滑动气缸23的驱使下,使夹膜升降气缸222以及上夹板2211的整体结构可远离下腔体仿形治具21,方便进行放料以及取料。

46.而且,所述夹膜底板2212滑动设置在夹膜基板24上,并在拉伸气缸25的驱动下可滑动靠近或远离所述下腔体仿形治具21。具体的,夹膜基板24上设置有滑行导轨,夹膜底板2212通过滑行导轨滑动设置在夹膜基板24上。当膜材8置于下腔体仿形治具21的凸曲面210上,且夹膜机构22对膜材8的边缘进行夹紧后,此时,在拉伸气缸25的驱使下,夹膜机构22可整体滑动远离下腔体仿形治具21,对膜材8进行适当拉伸张紧;而当上腔体1向下并与下腔体2进行合模过程中,上腔体仿形治具11的凹曲面110上的3d产品的边缘会对膜材8的边缘压紧作用,此时,在拉伸气缸25的驱使下,夹膜机构22可整体滑动靠近下腔体仿形治具21,使膜材8在保持伸展的同时进行适当放松。如此,有效保证膜材8在贴膜过程中处于拉伸的

伸展状态,避免出现褶皱、水波纹,同时可有效避免膜材8被过度压紧而撕裂。

47.此外,在所述夹膜基板24上还设置有缓冲气缸26以及限位气缸27,可分别对夹膜基板24的靠近及远离下腔体仿形治具21的移动进程进行缓冲与限位。

48.具体的,所述缓冲气缸26位于所述夹膜底板2212的靠近所述下腔体仿形治具21的一侧,且所述缓冲气缸26的气缸杆输出方向朝向远离所述下腔体仿形治具21的方向,在夹膜基板24向靠近下腔体仿形治具21的方向、并与缓冲气缸26的气缸杆接触的移动过程中,缓冲气缸26的气缸杆会对夹膜基板24产生反向作用力,且反向作用力会随夹膜基板24越靠近的下腔体仿形治具21而增大。而所述限位气缸27位于所述夹膜底板2212的背离所述下腔体仿形治具21的一侧,且所述限位气缸27的气缸杆输出方向朝向靠近所述下腔体仿形治具21的方向,在夹膜基板24向远离下腔体仿形治具21的方向、并与限位气缸27的气缸杆接触的移动过程中,限位气缸27的气缸杆会对夹膜基板24产生反向作用力,且反向作用力会随夹膜基板24越远离的下腔体仿形治具21而增大。

49.如此,在拉伸气缸25驱使夹膜机构22远离下腔体仿形治具21,对膜材8进行拉伸张紧的过程中,限位气缸27可对该拉伸张紧的移动行程进行限位,避免对膜材8过度拉伸而使膜材8损坏。在拉伸气缸25驱使夹膜机构22靠近下腔体仿形治具21,使膜材8进行适当放松的过程中,缓冲气缸26可对该放松的移动行程进行缓冲,避免膜材8放松太快而出现褶皱、水波纹等不良现象。

50.另外,在一个优选的实施例中,还设置有ccd定位检测相机6。在基台200的立式支架上设置有水平移动模组7,而所述ccd定位检测相机6滑动设置在水平移动模组7上,并可在所述水平移动模组7的驱动下移动至所述下腔体2的上方。进行膜材8的放置以及贴膜前,ccd定位检测相机6可滑动移动至下腔体2的上方,对下腔体2内的下腔体仿形治具21进行视觉检测定位,从而确保后续的膜材8的放置精度以及上腔体仿形治具11与下腔体仿形治具21的对位精度,进而提高贴膜的贴合精度和良率。

51.实施例1

52.本实施例的真空贴膜机,基于上述所述的真空贴膜机。进一步,如图1~图2b所示,本实施例的贴膜机为双工位真空贴膜机。其中,该双工位真空贴膜机具有左右的两个贴膜工位,双工位设置在同一基台上,两个贴膜工位可独立进行贴膜作业,具有高效的生产率。且可选的,双工位还可进行相互联动控制,从而使制作的产品结构更多样化,可实现双曲及四曲面贴合。

53.具体的,该双工位真空贴膜机包括相互对应且可相互合模的左上腔体和左下腔体,以及相互对应且可相互合模的右上腔体和右下腔体。而且,左上腔体和右上腔体分别可垂直上下滑动的设置在左右的两个立式支架上。并且,在所述左下腔体和所述右下腔体的底部,分别独立连通设置有左抽真空机构和右抽真空机构。

54.在本实施例中,两个贴膜工位共用同一水平移动模组7。其中,所述水平移动模组7的两端分别固定左右的两个立式支架上,并横跨设置在所述左下腔体和所述右下腔体的侧上方。且所述ccd定位检测相机6可在所述水平移动模组7的驱动下移动至所述左下腔体和所述右下腔体的上方,对左下腔体和右下腔体的下腔体仿形治具进行视觉检测定位。

55.以上实施例仅为本实用新型的较优实施例,仅在于对本实用新型的技术方案作进一步详细的描述,但本实用新型的保护范围及实施方式不限于此,任何未脱离本实用新型

精神实质及原理下所做的变更、组合、删除、替换或修改等均将包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。