1.本实用新型涉及人工晶体生长技术领域,特别是涉及一种用于优化晶体生长各个阶段的温场的温场调控装置。

背景技术:

2.人工光电晶体具有极高的科研和商业价值,是高功率激光器、光电通讯、激光医疗、遥感等多个领域的基础材料。垂直提拉法(czochralski法)是当前制备大尺寸光电单晶,包括石榴石(ggg、yag、luag等)、钙钛矿(yap、linbo3、litao3等)、蓝宝石等晶体的最主要的方法之一。制备晶体时,首先需要用加热线圈把坩埚中多晶料熔化,然后将籽晶缓慢下降至其末端浸润在熔体中,接着一定的旋转速度和提拉速度向上提拉,经由缩颈、放肩、等径、收尾、拉脱几个步骤使熔体重新凝固为单晶。晶体制备过程中,有两个重要的难点:(1)电能消耗高:光电晶体的熔点普遍极高,维持高温熔体状态需使用高功率电源作为输入;足够的温度梯度是晶体顺利生长的前提,常用的增大散热孔增加温度梯度的方案进一步提高电能消耗,提高了晶体的制备成本。(2)温场控制难:温场分布随着晶体生长自行发生变化,该变化不利于晶体持续稳定生长。晶体生长的不同阶段需要分别提供不同的合适的温度梯度,保证高品质单晶顺利持续生长。

3.当前,绝大部分情况下,使用密封在炉膛内部的固定保温结构进行晶体制备。在整个晶体生长过程中,保温结构无法调整改变;只能被动接受随着晶体生长和液面下降带来的温场改变;逐渐恶化的温场导致晶体生长界面发生显著变化,降低晶棒两端光学性质的一致性,甚至导致晶体生长中断或晶体开裂。

4.发明专利《一种动态调整温场中温度梯度的装置》(cn201822068289.7)公开了一种动态调整温度梯度的方法,通过设置和调整保温结构顶部的温场上盖,改变位于保温结构顶部的籽晶杆经过的散热孔的大小,实现温度梯度的逐渐减小,提高晶体完整率,降低晶体成本。该发明专利调节保温结构顶部的籽晶杆经过的垂直方向的散热孔,对温场调节的幅度较小;本实用新型专利调节保温盖的侧壁上不同高度的多个侧向的散热孔,从气流方式散热与辐射方式散热两种途径大幅度调控温场;该发明专利与本实用新型专利在原理和设计上存在本质区别。

5.发明专利《一种利用温度梯度可调节的温场装置生长近化学计量比铌酸锂晶体的方法》(cn201510400519.3)公开了一种用于近化学计量比铌酸锂晶体生长的温度梯度可调节的温场装置,通过升降保温结构顶部的可移动保温帽,增加或减小温度梯度,实现高品质化学计量比铌酸锂晶体的生长。该发明专利基于保温帽与固定保温套之间的相对位置的变化,并不涉及散热孔面积或数量的增加,与本实用新型专利在原理和设计上存在本质区别。

6.现有的固定保温结构由于可调整的范围非常有限,因此不能为晶体生长各个阶段提供合适的温场分布。随着晶体生长和液面下降而持续恶化的温场不利于高品质晶体的持续稳定生长。同时,使用强散热效果的固定保温结构也不利于节能和降低成本。

7.此外,应用于晶体生长装置的保温材料具有高反射率,液面和晶体以辐射光方式

散射的热量会被保温材料反射回来,从而实现保温;但在晶体生长需要较大温度梯度时,被反射的辐射光的热量不利于温度梯度的形成。

8.如何同时对保温系统中部侧面和顶部的散热效果同时进行大幅度的调整,即同时运用辐射方式散热与气流方式散热,实现一种可以大幅度、平稳且自动地调节温场的温场控制装置,仍然是大尺寸高品质光电单晶生长中极为重要、亟需解决的一个问题。

技术实现要素:

9.基于此,本实用新型的目的在于,提供一种人工晶体生长的温场调控装置,其可以同时对保温系统中部侧面和顶部的散热效果同时进行大幅度的调整,运用辐射方式散热与气流方式散热两种散热方式,在生长过程中大幅度地调控温度梯度,为单晶生长不同阶段提供合适的温场分布。保证高品质大尺寸激光单晶的稳定生长,大大降低晶体生长中后期的液面下降和所生成晶体对气流/辐射散热的妨碍对温场造成的影响,并可以显著降低单晶提拉炉的电能消耗,降低成本,同时能实现全自动的高精度的温度梯度机械控制,降低人力成本并避免人工失误。该装置适用于多种类型的大尺寸、高熔点单晶的生长,具有极高的工业应用价值。

10.一种人工晶体生长的温场调控装置,包括温场调节单元、控制单元和传动单元;所述温场调节单元包括盖设在晶体溶液容器上方的保温盖,所述保温盖在垂直方向上分为内径不等的两段,其中下段的内径大于上段的内径,所述保温盖的上段和下段的侧壁上均设置有散热窗,每个散热窗上都设有可改变散热窗孔洞大小的调节板;所述传动单元与各调节板连接,并控制各调节板的开合方向及开合速度;所述控制单元分别与人工晶体生长设备的温度检测装置和加热装置、以及所述传动单元电连接,并接收当前温度信息、加热装置功率信息和由人工晶体生长设备所计算得到的晶体直径信息,通过传动单元以调整各调节板的开合方向及开合速度。

11.本实用新型所述的人工晶体生长的温场调控装置,可以保证高品质大尺寸光电单晶的稳定生长,大大降低晶体生长中后期液面和所生成晶体对气流/辐射散热的妨碍对温场造成的影响,并可以显著降低单晶提拉炉的电能消耗,降低成本,同时能实现全自动的高精度的温度梯度机械控制,降低人力成本并避免人工失误。其中控制单元可根据人工晶体生长设备的当前温度信息、电源功率信息以及晶体直径信息实现晶体生长温场的动态调控,温场的调控反之可改变人工晶体生长设备的当前晶体直径和目标降温曲线,形成晶体生长的闭环控制。该装置适用于多种类型的大尺寸、高熔点单晶的生长,具有极高的实用价值。

12.进一步地,所述散热窗包括第一级散热窗与第二级散热窗,所述第一级散热窗位于所述保温盖底部与所述第二级散热窗底边之间的高度;所述调节板包括第一调节板与第二调节板,所述第一调节板设置在第一级散热窗上,所述第二调节板设置在第二级散热窗上。

13.所述的温场调节单元利用所述的两级散热窗和调节板同时大幅度调控气流方式散热与辐射方式散热,实现晶体生长温场的大幅度调节。

14.进一步地,所述控制单元控制所述第一调节板与第二调节板的开合,开合移动的步进精度不大于0.2μm。

15.步进精度不大于0.2μm可以保证温场平稳和细致的调控。

16.进一步地,所述传动单元包括电机组件和传动杆,所述传动杆的一端与电机组件连接,另一端分别与所述第一调节板和第二调节板连接;所述控制单元控制电机组件驱动传动杆以调节所述第一调节板和第二调节板的开合方向及开合速度。

17.进一步地,还包括电磁屏蔽结构;所述电磁屏蔽结构是一个无盖空心圆柱,环绕设置在所述温场调节单元与所述电机组件之间,消除电磁场对所述温场调控装置的负面影响。

18.所述电磁屏蔽结构可以有效抵消人工晶体生长设备中的加热线圈所产生电磁场在所述电磁屏蔽结构外侧的影响,提高所述传动单元的工作寿命和稳定性。

19.进一步地,还包括冷却装置,所述冷却装置使所述电机组件的表面温度保持为室温。

20.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

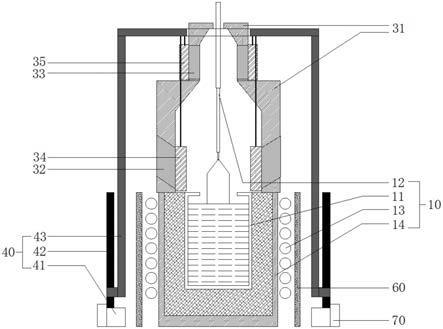

21.图1为人工晶体生长的温场调控装置的纵切面结构示意图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型中的技术方案进行清楚、完整的描述。

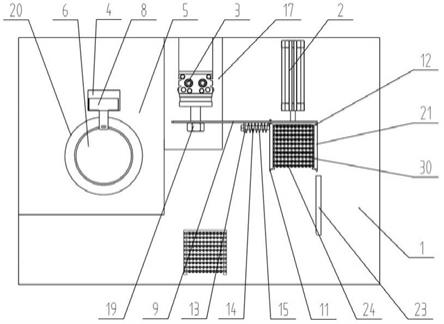

23.请参阅图1,图1是本实用新型所述的人工晶体生长的温场调控装置的纵切面结构示意图。该人工晶体生长的温场调控装置包括温场调节单元30、传动单元40、控制单元50(图未示)、电磁屏蔽结构60以及冷却装置70。本实用新型需要结合人工晶体生长设备使用,调控人工晶体生长设备单晶生长区域的温场;人工晶体生长设备包括晶体制备单元10和温度检测单元20(图未示)。

24.所述晶体制备单元10用于制备晶体,采用垂直提拉法。晶体制备单元10具体包括坩埚11(即晶体溶液容器)、提拉杆12、加热装置13以及保温壁14。所述坩埚11设置于单晶炉的中部底端,在本实施例中具体为耐高温铱金坩埚11,用于承载晶体原料。所述提拉杆12设置于坩埚11上方,其底端设有籽晶,可以在垂直方向做升降运动,用于垂直提拉制备晶体,并附有称重组件以监测晶体重量变化,即可以由此通过称重法推导得到当前晶体直径信息。所述加热装置13在本实施例中具体为加热线圈,加热线圈环绕设置在坩埚11的外围,与外部电源设备相连接,且位于所述电磁屏蔽结构60的内部。所述保温壁14为无盖空心圆柱,环绕设置在坩埚11的外围,且位于所述加热线圈的内部。

25.温度检测单元20用于对固定点进行温度监测,以表征整个晶体生长区间的温度,所述温度检测单元设有探头,该探头设置在坩埚11侧壁附近。

26.温场调节单元30用于调控装置内的温度梯度,为晶体生长中的放肩、等径以及收尾阶段提供合适的温场分布。温场调节单元30包括保温盖31、第一散热窗32、第二散热窗33、第一调节板34以及第二调节板35。所述保温盖31环绕设置在坩埚11的上方,所述保温盖31在垂直方向上分为内径不等的两段,其中下段的内径较大,上段的内径较小,提拉杆及其提拉制备的晶体位于所述保温盖内。所述第一散热窗32具体为尺寸相同的多个侧向散热

孔,所述散热孔均匀地相对设置在保温盖31下段的侧壁上,且相互呈旋转对称,第一散热窗32主要增强针对液面和晶体的辐射散热,通过剔除保温结构对液面和晶体的辐射的反射效果,可以极大加强散热,晶体生长所需要的液面位置的径向温度梯度也将显著增加;所述第二散热窗33具体为尺寸相同的多个侧向散热孔,所述散热孔均匀地相对设置在保温盖31上段的侧壁上,且相互呈旋转对称,其垂直高度约等于第一散热窗32,第二散热窗33可以增强从液面到顶部散热孔的气流,增强散热效果,液面径向温度梯度相应增加;所述第一散热窗32与第二散热窗33具有足够大的面积,可以保证温场控制单元在垂直方向具有较大的调节空间,且温度梯度在整个晶体生长过程中具有较大的调整幅度。所述第一调节板34具体分为尺寸相同的一组调节板,材质与保温盖相近,紧密地相对设置在保温盖31下段的内壁,可以分别严密遮挡第一散热窗32,且能够通过调节其垂直高度来控制第一散热窗32被遮挡的比例;所述第二调节板35具体分为尺寸相同的一组调节板,材质与保温盖相近,紧密地相对设置在保温盖31上段的侧向开孔外壁,可以分别严密遮挡第二散热窗33,且能够通过调节其垂直高度来控制第二散热窗33被遮挡的比例。

27.当各调节板竖直向上移动时,各个散热孔逐渐打开至全开启状态,散热效果最大化,温度梯度相应增大,电源输入功率升高;当各调节板竖直向下移动时,各个散热孔逐渐闭合至全关闭状态,散热效果最小化,温度梯度减少,电源输入功率降低,节省电能消耗。所述转换过程可以为晶体生长不同阶段提供所需要的温场分布,同时节约不必要的电能。

28.传动单元40用于操控第一调节板34与第二调节板35的具体动作,实现侧向散热孔由全开启至全闭合的细致转换。传动单元40包括电机组件41、导轨42以及传动杆43。所述电机组件41具体为精密电机组件,可以对第一调节板34与第二调节板35进行精细控制,保证调节板的步进精度不大于0.2μm,具体地,精密电机组件41分为对称的两部分,分别设置在所述加热线圈的外部两侧;所述导轨42与精密电机组件41固定连接,也分为对称的两部分,并沿竖直向上方向延伸;所述传动杆43也分为对称的两部分,每根传动杆43的其中一端与导轨42相连接,并且该末端可以在精密电机组件的驱动下沿着导轨42的方向往复移动,每根传动杆43的另一端以吊索等方式与第一调节板34以及第二调节板35固定连接,当传动杆43的末端沿着导轨42方向往复移动时,便会带动第一调节板34与第二调节板35沿垂直方向往复移动,传动杆43的材质为不锈钢或耐高温合金,耐高温合金的工作温度可达1600摄氏度以上。

29.控制单元50与精密电机组件相连接,可以编程控制精密电机组件,其控制程序可集成到晶体生长控制主程序中,并且提供友好的人机交互界面,且根据生长过程中反馈的温度、当前已生长质量、当前生长直径、输出功率等参数,控制程序将自动调整机械传动结构的运动方向和速度,实现各阶段单晶生长界面温场的自动调整。

30.其中控制程序所接收的温度信息来自温度检测单元20的监测结果,晶体生长直径由称重法推导得到。

31.所述电磁屏蔽结构60呈无盖空心圆柱,环绕设置在所述加热线圈的外围,用于将加热线圈与传动单元40分隔开,保护传动单元40不受加热线圈的电磁场的干扰,维持其工作稳定性并延长使用寿命。

32.所述冷却装置70具体为水冷结构,设置在传动单元40中的精密电机组件旁,两者紧密贴合,保证精密电机组件不受高热环境的损坏。水冷结构通过炉膛壁孔上预留的接头

进行冷热水交换,并不影响炉内的保护气氛。

33.本实用新型的工作原理如下:

34.在晶体制备开始前,第一调节板34与第二调节板35处于最低位置,与保温盖31紧密互嵌,遮挡所有散热孔;传动杆43固定在导轨42上,同时挂着或勾着第一调节板34与第二调节板35,促使第一调节板34与第二调节板35随精密电机组件运行上升或下降,实现散热孔的开闭变化,动态调控晶体生长温场的温度梯度。

35.在晶体生长的前期,使用电源设备控制加热线圈加热铱金坩埚11,将坩埚11内多晶原料熔化为高温离子溶液,此时溶液占坩埚11体积的80%

‑

97%。在此阶段,将所有的调节板都维持在最低位置,即第一调节板34完全遮挡保温盖31下段的所有侧向散热孔,第二调节板35完全遮挡保温盖31上段的所有侧向散热孔,此时装置的散热效果最小化,晶体生长的能耗得到了降低,节约了成本。当温度上升到下晶点温度并稳定之后,将固定在提拉杆12底端的籽晶下降并与熔体接触。

36.晶体生长的中后期主要包括放肩阶段与等径阶段,在这两个阶段中,控制单元50根据当前的生长系统参数自动控制传动单元40,使所有调节板以合适的速度向上运行,从而逐渐打开固定保温结构中部以及上部的侧向散热孔,增强晶体生长界面的光辐射散热和气流散热,创造各生长时段所需要的温场分布,同时控制加热线圈的功率来对生长系统进行降温操作,促使晶体按照预先设计的形状大小完成放肩

‑

等径生长。

37.在放肩阶段与等径阶段,通过控制降温速率和调节板上升速度两种方式来对温场进行实时控制。

38.根据不同阶段晶体生长对温场分布的不同要求,所述两种方式的实时控制可以交替进行。如下是控制降温速率以及控制调节板上升速度在晶体放肩阶段与等径阶段交替进行的示例。

39.在放肩阶段,调节板上升速度恒定,温度检测单元20所检测的系统温度与晶体直径检测情况(即当前直径与目标直径的偏差)反馈给晶体生长设备的温控系统,从而实时改变加热线圈的功率,此时系统温度降低速率增大或减小,放大或收缩晶体直径,进而精确调节温度变化梯度,形成目标温度变化曲线;在等径阶段,系统温度下降速率趋于恒定,晶体实时温度变化曲线与目标温度变化曲线的偏差反馈给控制单元50,从而实时改变各调节板的提升速度,即改变各散热孔的打开速度,第一散热窗32的打开主要增强辐射方式散热,第二散热窗33的打开主要增强气流方式散热,从而提供所需温场,修改所需温变梯度,调整温度变化曲线。其中温场合适与否的判断依据包括:以往实验结果判断、理论模拟计算、当前生长晶体的外观、当前生长界面熔体情况、当前温变曲线以及功率消耗。

40.具体地,从开始下晶到放肩阶段开始前,所有调节板完全遮挡所有散热孔。

41.在放肩阶段,传动单元40逐渐启动,驱动所有调节板以恒定速度缓慢向上运行,同时控制加热线圈的功率使系统以较大的降温速率进行降温,并且根据当前晶体的实测直径和实时目标直径之间的偏差微调降温速度,使得晶体直径逐渐扩大至等径阶段的目标直径,其中该降温速率的变化范围为0.3

‑

1.5℃/h,当前晶体的实测直径由称重法推导得到,实时目标直径由预设的晶体放肩形状曲线确定。放肩阶段结束/等径阶段开始时,所有散热孔的暴露比例范围为15%至30%。

42.在等径阶段,控制加热线圈的输出功率使系统以相对较小的趋于恒定的降温速率

进行降温,该降温速率的区间范围为0

‑

0.5℃/h,同时传动单元40根据当前晶体的实测直径和实时目标直径之间的偏差和实时温变曲线调整所有调节板向上运行的速度,使得晶体维持等径生长,直至达到目标晶体长度。在该阶段,由于散热孔预设了足够的高度,故不会出现提前完全开启的情况,同时由于散热孔逐渐打开和系统温度持续降低的共同作用,电源输入功率将不会出现大幅度的升高或降低。等径阶段结束/收尾阶段开始时,所有散热孔的暴露比例范围为90%至100%。

43.在晶体生长的末期,即收尾阶段,使用电源设备控制加热线圈,从而控制升温速率,促使晶体直径按照预设生长角度逐渐减小至4mm以下,同时控制单元50自动操控传动单元40,使得所有调节板逐渐下降至与保温壁完全嵌合,即所有散热孔均处于被遮挡状态,从而最小化温度梯度,降低过大的温度梯度对已生长晶体的负面影响,同时降低晶体生长末期功率消耗。

44.最后执行晶体拉脱和降温操作。

45.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。