密闭型套管

1.本技术是申请日为2017年2月7日,发明名称为“密闭型套管”的第201780000737.5号中国发明专利申请的分案申请,该中国发明专利申请基于国际申请pct/kr2017/001345,并且要求2016年4月14日提交的韩国专利申请10

‑

2016

‑

0045697的优先权,该专利申请通过引用被整体合并于此。

技术领域

2.本发明涉及用于使用制冷剂管线的家庭用、工业用、商业用、车辆用空调系统及冷藏/冷冻系统的密闭型套管,尤其涉及在外周面具备以使作业者容易辨别方向,优化加压部长度以提高密封性能,并在贯通孔内部的一个部位形成一定的曲面,从而可防止安装过程中的不良的一种容易连接大小不同的管线的密闭型套管。

背景技术:

3.在家庭用、工业用、商业用、车辆用空调系统(空调)及家庭用、工业用、商业用冷藏/冷冻系统(冰箱、冷库等)使用高压填充的制冷剂,而形成上述制冷剂的流路的管线需要对连接接缝进行严密的密封,而作为上述密封连接的部件使用密闭型套管。

4.韩国注册专利第20

‑

0369210号(发明名称:“空调制冷剂管线用套管的改善结构”,下称“现有技术1”)中,公开一种空调制冷剂管线用套管的改善结构,在引入部和墙体用套管相连,阳台墙体用套管和弧形管通过连接管连接,在弧形管的另一端和墙体用套管之间由延长管延长连接的空调制冷剂管线用套管中,墙体用套管在两侧上下部一体形成支撑腿,具备各向外侧突出的扩管部,形成于其中间部的管分成两个相互插入滑动且其长度可变,位于室内一侧的管插入位于室外一侧的管的内面进行变化,弧形管的两端扩管且分成两个相互插入滑动且其长度可变,在位于外侧的弧形管的上下面,一体形成沿长度方向具备一定高度的支撑腿,阳台墙体用套管的两端呈45

°

截去扩管并相互插入滑动且其长度可变,在位于外侧的套管的上下面,一体形成沿长度方向具备一定高度的支撑腿,在两端的扩管部可拆卸地插入有在外侧一体形成有具备固定孔的突出端的盖。

技术实现要素:

5.发明要解决的问题

6.本发明所要解决的技术课题是:第一问题、上述安装作业耗费太多的时间;第二问题、在连接内径及外径不同的管时,密闭及结合不方便;第三问题、作业者难以辨别套管的方向。

7.本发明所要解决的技术问题不受上述技术课题的限制,而对于本领域技术人员而言,未被提及的其他技术课题可通过下面的内容将变得明了。

8.解决问题的方法

9.为解决上述技术问题,本发明提供一种为密封结合具备第一外径及第一内径的第一管和具备第二外径及比第一外径大的第二内径的第二管,在上述第一管和上述第二管相

互插入结合的状态下,设置于插入结合部位的密闭型套管,包括:主体,具备主体中心轴且呈柱状;贯通孔,在上述主体上,以上述主体中心轴为中心轴形成,并具备在安装状态下作为上述第二管一侧的开口的入口部,及在安装状态下作为上述第一管一侧的开口的出口部;其中,上述贯通孔在内壁的一个部位形成用于向上述插入结合部位施加密封压力的加压部,而作为上述加压部的内径的加压部内径小于上述第二外径。

10.另外,加压部靠近出口部形成。

11.另外,加压部在从位于上述出口部的棱角的加压部第二边界部到位于上述贯通孔内部的一定位置的加压部第一边界部为止的所有点上,维持上述加压部内径相同。

12.另外,作为加压部的上述主体中心轴方向长度的从上述加压部第一边界部到上述加压部第二边界部为止的长度,可以上述主体的上述主体中心轴方向长度的20~40%的长度形成。

13.另外,上述贯通孔在从上述入口部到上述加压部第一边界部为止的区域,具备其内径逐渐减少的加压导入部,以在密闭型套管的安装过程中,随着上述密闭型套管逐渐插入上述第二管一侧,上述密闭型套管施加于上述第二管的压力逐渐增大。

14.另外,构成加压导入部的上述贯通孔的内壁由曲面形成。

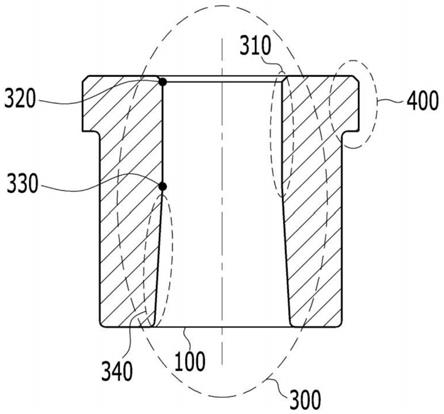

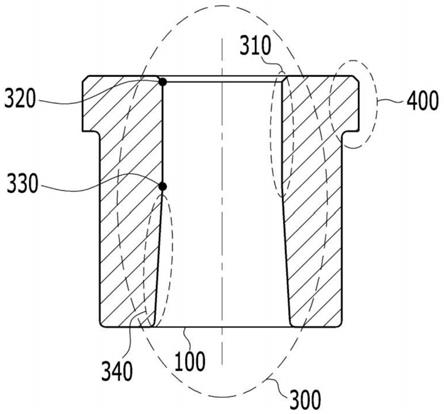

15.另外,根据包括上述主体中心轴的平面的上述加压导入部的截面外围线为具备一定的曲率半径的凸状的弧。

16.另外,加压部包括前端加压部及后端加压部,作为前端加压部的内径的前端加压部内径大于作为后端加压部的内径的后端加压部内径。

17.另外,主体具备可通过触觉相互识别入口部和出口部方向的识别结构。

18.另外,上述识别结构以相对于主体表面相对突出的阳刻结构或相对凹陷的阴刻结构构成。

19.另外,阳刻结构或阴刻结构相对于主体的表面具有0.2~2mm的段差。

20.另外,加压部内径和第二外径的差异为第二外径的5~15%。

21.另外,上述前端加压部内径和上述后端加压部内径的差异为上述后端加压部内径的1~10%。

22.本发明的密闭型套管的使用方法,包括:向上述第一管插入上述密闭型套管,以使入口部靠近上述插入结合部位的步骤;在插入密闭型套管的状态下,将上述第一管插入结合于上述第二管的步骤;向密闭型套管的入口部一侧插入上述第二管端部末端的步骤;向密闭型套管的上述出口部一侧端部施加压力,则上述第二管沿上述加压导入部的曲面插入,从而使上述第二管端部末端到达上述加压部第一边界部的步骤;向密闭型套管的上述出口部一侧端部施加压力,从而使上述第二管端部末端到达上述加压部第二边界部的步骤;上述加压部向上述插入结合部位施加密封压力,从而完成上述第一管及上述第二管的相互密封连接。

23.发明效果

24.根据本发明的实施例,具有第一效果、通过优化加压部的长度,根本上解决制冷剂泄露及截面断裂;第二效果、通过优化作为从入口部到加压部为止的过度区间的加压导入部的形状,最大限度地减少截面断裂的不良;第三效果、因为作业者可通过识别结构容易识别套管的方向,从而可减少因错误判断套管的前后方向使用的错误;第四效果、可利用夹具

快速安装密闭型套管。

25.本发明的效果不限于上述效果,可包括可从记载于本发明的详细说明或权利要求书的推出的所有效果。

附图说明

26.图1为表示包括本发明一实施例的密闭型套管的中心轴的截面的模式图;

27.图2为本发明一实施例的密闭型套管的纵向截面图;

28.图3为表示本发明一实施例的密闭型套管插入结合及密封外径及内径不同的两个管的状态的截面图;

29.图4为本发明一实施例的密闭型套管的加压部具备前端加压部及后端加压部的状态的纵向截面图;

30.图5为本发明一实施例的密闭型套管的识别结构以阴刻形成的截面图。

31.*附图标记*

32.10:密闭型套管

33.20:第一管

34.30:第二管

35.100:入口部

36.200:出口部

37.300:贯通孔

38.310:加压部

39.311:前端加压部

40.312:后端加压部

41.330:加压部第一边界部

42.320:加压部第二边界部

43.340:加压导入部

44.400:识别结构

具体实施方式

45.下面,结合附图对本发明进行说明。本发明可通过各种不同的形式实现而不受在此说明的实施例的限制。为了更明确地说明本发明,省略与说明无关的内容,而且,在整个说明书中的相同或类似的结构赋予相同的标记。

46.在全部说明书中,说某个部分与其他部分“连接(接入、接触、结合)”时,不仅包括“直接连接”的情况,而且,还包括其中间通过其他部件“间接连接”的情况。在说明书中,说某个部分“包括”某个构件时,除非有预期相反的记载,不是排出其他构件,而是还可包括其他构件。

47.用于本说明书中的术语只是说明特定实施例而非限制本发明。在语境中没有明显的区别,则单数的记载包含复数的含义。在本说明书中,“包括”或“拥有”等术语表示存在说明书上记载的特征、数字、步骤、动作、结构、部件或它们的组合,而非预先排除一个或以上的其他特征、数字、步骤、动作、结构、部件或它们的组合的存在或附加可能性。

48.下面,结合附图对本发明的实施例进行说明。

49.本发明的密闭型套管具备为密封结合具备第一外径及第一内径的第一管和具备第二外径及比第一外径大的第二内径的第二管,在上述第一管和上述第二管相互插入结合的状态下,设置于插入结合部位的形状。插入结合部位表示第一管和第二管结合而接触的部位及相邻区域。

50.密闭型套管,包括:主体,具备主体中心轴且呈柱状;入口部,在上述主体上,以上述主体中心轴为中心轴形成,在安装状态下作为上述第二管一侧的开口;及贯通孔,具备在安装状态下作为上述第一管一侧的开口。主体只要柱状即可,不仅包括圆柱、六方柱、四角柱,还可包括具备各种截面的柱子。

51.另外,上述贯通孔在内壁的一个部位形成用于向上述插入结合部位施加密封压力的加压部。

52.作为上述加压部的内径的加压部内径小于上述第二外径。加压内径部大于第一外径,这与密闭型套管的安装过程相关,具体而言,首先将密闭型套管插入第一管,之后结合第一管和第二管,接着向插入结合部位方向推密闭型套管进行安装。

53.加压部靠近出口部形成。在向插入结合部位方向推密闭型套管进行安装的过程中,考虑到入口部首先进入插入结合部位,最后出口部进入插入结合部位,需在临近出口部的部位形成加压部才能提高密闭型套管的密封性能。

54.另外,加压部在从位于上述出口部的棱角的加压部第二边界部到位于上述贯通孔内部的一定位置的加压部第一边界部为止的所有点上,维持上述加压部内径相同。一般而言,考虑到第一管及第二管在所有点上的外径相同,若加压部倾斜形成,则密封性不能再较宽的范围形成。加压部第二边界部及加压部第一边界部沿贯通孔的内壁形成。

55.加压部的主体中心轴方向长度(加压部长度)定义为从加压部第二边界部到加压部第一边界部为止的长度,较佳地,加压部长度以主体的主体中心轴方向长度(主体长度)的20~40%的长度形成。若加压部长度小于主体长度的20%,则在使用过程中遭到破坏而发生泄露,而若加压部长度超过主体长度的40%,则最终加压导入部的长度变短,而这增加施加于加压导入部的冲击力,从而有可能导致密闭型导管的破裂等。

56.最佳实施方式

57.本发明的最佳的一实施例如下:

58.一种为密封结合具备第一外径及第一内径的第一管和具备第二外径及比第一外径大的第二内径的第二管,在上述第一管和上述第二管相互插入结合的状态下,设置于插入结合部位的密闭型套管,包括:

59.主体,具备主体中心轴且呈柱状;

60.贯通孔,在上述主体上,以上述主体中心轴为中心轴形成,并具备在安装状态下作为上述第二管一侧的开口的入口部,及在安装状态下作为上述第一管一侧的开口的出口部;

61.上述贯通孔具备从位于上述出口部的棱角的加压部第二边界部到位于上述贯通孔内部的一定位置的加压部第一边界部为止形成于内壁并向上述插入结合部位施加密封压力的加压部;

62.作为上述加压部的内径的加压部内径小于上述第二外径,且在从上述加压部第二

边界部到上述加压部第一边界部为止的所有点上维持相同;

63.上述贯通孔在从上述入口部到上述加压部第一边界部为止的区域,具备其内径逐渐减少的加压导入部,以在密闭型套管的安装过程中,随着上述密闭型套管逐渐插入上述第二管一侧,上述密闭型套管施加于上述第二管的压力逐渐增大;

64.构成上述加压导入部的上述贯通孔的内壁由曲面形成;

65.根据包括上述主体中心轴的平面的上述加压导入部的截面外围线为具备一定的曲率半径的凸状的弧。

66.下面,对实施例及实验例进行说明。

67.<实施例1>

68.准备具备第一外径及第一内径的第一管和具备第二外径及比第一外径大的第二内径的第二管,将加压部的长度形成为主体中心轴方向长度(10mm)的20%以制造密闭型套管,将密闭型套管与第一管连接并将第一管插入第二管,从而实现第一管及第二管的插入结合及密封。

69.<实施例2>

70.除将加压部的长度形成为主体中心轴方向长度的30%之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

71.<实施例3>

72.除将加压部的长度形成为主体中心轴方向长度的40%之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

73.<比较例1>

74.除将加压部的长度形成为主体中心轴方向长度的15%之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

75.<比较例2>

76.除将加压部的长度形成为主体中心轴方向长度的45%之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

77.<实验例1>

78.在实施例1、实施例2、实施例3、比较例1及比较例2的密闭型套管和第一管及第二管(第二外径:5.6mm)连接的状态下,利用液压式夹具将密闭型套管和第一管及第二管插入结合密封,密封之后向管线供应制冷剂(用于汽车、空调、冰箱的通常的制冷剂的供应压力下)并观察密闭型套管的状态。其结果如表1所示。

79.[表1]

[0080] 密封状态实施例1(20%)ok实施例2(30%)ok实施例3(40%)ok比较例1(15%)发生泄漏比较例2(45%)发生断裂

[0081]

如表1的结果所示,利用本发明的实施例1至实施例3的密闭型套管进行密封的第一管及第二管不发生裂开或流体泄露现象。但在比较例1的情况下发生流体泄露现象,而在

比较例2的情况下,在进行密封的过程中发生密闭型套管的截面断裂现象。

[0082]

为在密闭型套管的安装过程中,随着密闭型套管逐渐插入第二管一侧,密闭型套管施加于第二管的压力逐渐增大,加压导入部具备贯通孔,且从入口部到加压部第一边界部为止的区域,贯通孔的内径逐渐变小。通过上述结构,在加压导入部,从安装初期到第二管末端端部到达加压部为止,可使第二管向密闭型套管的主体施加的压力的变化逐渐变化,可防止在安装过程中,因第二管和密闭型套管相互冲突而受到大的冲击力。

[0083]

这样逐渐变小的倾向(斜率)可与主体中心轴方向长度成正比(一次函数),但较佳地,可使构成上述加压导入部的上述贯通孔的内壁以曲面形成。

[0084]

进而,根据包括主体中心轴的平面的加压导入部的截面外围线为具备一定的曲率半径的凸状的弧。通过上述结构,在安装初期(密闭型套管向第二管施加的压力小),随着密闭型套管向主体中心轴方向移动使压力增加率变大,而在安装之后(密闭型套管向第二管施加的压力已经变大的状态),密闭型套管向主体中心轴方向继续移动的压力的增加率变小。通过上述过程可减少密闭型套管的截面断裂等不良。另外,根据包括主体中心轴的平面的加压导入部的截面外围线可设计为凸状的曲线。

[0085]

与此相反,在将根据包括主体中心轴的平面的加压导入部的截面外围线设计为凹状时,这样的结构可导致密闭型套管的截面断裂(不良率10%)。出现这样的现象是因为在安装过程的中间之后(密闭型套管向第二管施加的压力已经变大的状态),压力变化反而变大,从而密闭型套管所受到的冲击力只会变大。

[0086]

在将根据包括主体中心轴的平面的加压导入部的截面外围线设计为直线的锥形形状时,较之上述设计为凹状的弧的情况,虽然密闭型套管的不良率低(5%),但较之设计为凸状的弧的情况(0%),不良率变高。

[0087]

此时,弧的曲率半径可根据加压导入部的长度和导入接触深度(从加压导入部的内壁和第二管第一次接触(还未产生压力的状态)的位置到入口部为止的距离)及从导入接触深度到加压第一边界部为止的半径方向的距离(压力段差,第二外径和加压内径的差异)决定。

[0088]

加压导入部的长度变大,则曲率变小(曲率半径变大)。

[0089]

当导入深度变大,则在相同大小的第二管中,曲率变大(曲率半径变小)。

[0090]

当压力段差变大,则在相同大小的第二管中,曲率变大(曲率半径变小)。

[0091]

与此同时,加压导入部的长度、导入深度、压力段差成为决定本发明的密闭型套管的整体大小(长度及宽度)的因素。

[0092]

在本发明中,根据包括主体中心轴的平面的截面外围线曲率不限于特定的情况,因为这样的曲率会根据密闭型套管的整体大小改变。

[0093]

入口部的内径与上述导入深度相关,当入口部的内径变大,则导入深度变大。

[0094]

压力段差(加压部内径和第二外径的差异)是决定本发明的密闭型套管施加于密封接合部位的力的最重要的因素。压力段差可设置为第二外径的5~15%。若压力段差过大,则因加压导入部需变长,密闭型套管的外形不必要地变长,而若压力段差变小,则密封压力将变小。

[0095]

下面,对实施例及实验例进行说明。

[0096]

<实施例4>

[0097]

准备具备第一外径及第一内径的第一管和具备第二外径及比第一外径大的第二内径的第二管,将加压部的长度形成为主体中心轴方向长度的30%,制造压力段差为第二外径的5%的闭型套管,将密闭型套管与第一管连接并将第一管插入第二管,从而实现第一管及第二管的插入结合及密封。

[0098]

<实施例5>

[0099]

除将压力段差形成为第二外径的10%之外,以与实施例4相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

[0100]

<实施例6>

[0101]

除将压力段差形成为第二外径的15%之外,以与实施例4相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

[0102]

<比较例3>

[0103]

除将加压部的长度形成为主体中心轴方向长度的3%之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

[0104]

<比较例4>

[0105]

除将加压部的长度形成为主体中心轴方向长度的20之外,以与实施例1相同的方法实现密闭型套管和第一管及第二管的插入结合及密封。

[0106]

<实验例2>

[0107]

在实施例4、实施例5、实施例6、比较例3及比较例4的密闭型套管和第一管及第二管连接的状态下,利用液压式夹具将密闭型套管和第一管及第二管插入结合密封,密封之后向管线供应制冷剂并观察密闭型套管的状态。其结果如表2所示。

[0108]

[表2]

[0109][0110][0111]

如表2的结果所示,利用本发明的实施例4至实施例6的密闭型套管进行密封的第一管及第二管不发生裂开或制冷剂流体泄露现象。但在比较例3的情况下发生流体泄露现象,而在比较例4的情况下,在进行密封的过程中发生密闭型套管的截面断裂现象。

[0112]

加压部包括前端加压部及后端加压部(定义为前端加压部较之后端加压部更靠近入口部),作为前端加压部的内径的前端加压部内径可大于作为后端加压部的内径的后端加压部内径。另外,后端加压部及前端加压部都以平整的形状形成为宜。在密闭型加压部上具备由前端加压部及后端加压部构成的加压部时,在安装过程中,当第二管的末端经前端加压部进入后端加压部时,第二管的外面和前端加压部的接触不会被解除,这是因为第二管发生塑性变形,从而在后端加压部较之前端加压部外径变小,从而第二管各对前端加压部及后端加压部维持全面的接触。

[0113]

考虑到这一点,前端加压部内径及后端加压部内径的差异,可设置为后端加压部内径的1~10%。若前端加压部内径及后端加压部内径的差异大于后端加压部内径的10%,则第二管的外面和前端加压部的接触被解除的可能性变大,或在安装过程中施加于密闭型套管的冲击量变大,而若前端加压部内径及后端加压部内径的差异小于后端加压部内径的1%,则二级结构的加压部结构的优点将消失。

[0114]

本发明一实施例的主体具备可通过触觉相互识别入口部和出口部方向的识别结构。通过识别结构,作业者在徒手或佩带手套的情况下,也容易识别密闭型套管的方向。

[0115]

识别结构可以相对于主体外面相对突出的阳刻结构或相对凹陷的阴刻结构形成,阳刻结构或阴刻结构可相对于主体的表面具有0.2~2mm的段差。若识别结构相对于主体外面的段差小于0.2mm,则在作业者佩带手套工作的状态下难以进行识别,而若段差大于2mm,则在成本方面不利。另外,对识别结构的长度方向的长度没有限制。

[0116]

识别结构的位置不受设置于入口部或出口部中的某一侧的限制,而集中安装在入口部或出口部中的一侧为宜。与此同时,识别结构的末端也无需对齐于入口部或出口部一侧端部面。

[0117]

下面,对本发明一实施例的密闭型套管的使用方法进行说明。

[0118]

第一、向上述第一管插入上述密闭型套管,以使上述入口部靠近上述插入结合部位。第二、在插入密闭型套管的状态下,将上述第一管插入上述第二管。第三、向密闭型套管的入口部一侧插入上述第二管端部末端。第四、随着向密闭型套管的上述出口部一侧端部施加压力,上述第二管沿上述加压导入部的曲面插入,从而使第二管端部末端到达加压部第一边界部。第五、随着向密闭型套管的上述出口部一侧端部施加压力,上述第二管端部末端到达上述加压部第二边界部。第六、加压部向插入结合部位施加密封压力,以完成第一管及第二管的相互密封连接。当然,使用方法不受上述示例的限制。

[0119]

上述实施例仅用以说明本发明而非限制,本领域的普通技术人员应当理解,可以对本发明进行修改、变形或者等同替换。而在不脱离本发明的精神和范围内,其均应涵盖在本发明的权利要求范围当中。例如,单一型的各结构要素可分散实施,同样,分散的结构要素可以结合形式实施。

[0120]

本发明的范围不受上述详细说明的限制,而只根据权利要求来确定,而权利要求的意思及范围和等价导出的所有变更或变形形式都包含在本发明的范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。