1.本技术涉及活塞杆清洗设备的领域,尤其是涉及一种活塞杆自动清洗装置。

背景技术:

2.在生产活塞杆的过程中,活塞杆的外表面会粘连较多的油污、铁屑和粉尘等杂质,由于活塞杆需要极高的精度,因此在出厂前要对其进行质量及尺寸检测,在检测前需对其进行清洗,去除表面杂质,提高检测精度并避免杂质对活塞杆造成损伤。

3.授权公告号为cn210643045u的实用新型提出了一种通过式活塞杆清洗刷头,先将活塞杆放置到活塞杆放置架上,再根据活塞杆的直径将毛刷轴升降至合适高度,最后启动电机驱动毛刷轴旋转,使毛刷轴上的刷毛对活塞杆进行洗刷。

4.上述通过式活塞杆清洗刷头对活塞杆的清洗效率并不高,因为每次清洗后需要将完成清洗的活塞杆从活塞杆放置架上取下,再将未清洗的活塞杆放置于活塞杆放置架上进行下一次清洗。

技术实现要素:

5.为了解决通过式活塞杆清洗刷头对活塞杆的清洗效率低的问题,本技术提供一种活塞杆自动清洗装置。

6.本技术提供一种活塞杆自动清洗装置,采用如下的技术方案:

7.一种活塞杆自动清洗装置,包括环形输送线,环形输送线上设有若干块安装板,每块安装板上连接一根活塞杆,所有活塞杆轮流经过毛刷,安装板上设有旋转部,旋转部上固定有电磁铁,电磁铁吸附活塞杆的端面,旋转部能够绕活塞杆的轴线旋转。

8.通过采用上述技术方案,使多根活塞杆轮流在毛刷处停留并清洗,旋转部使旋转的毛刷能够带动活塞杆旋转,从而使活塞杆的周身能够得到清洁,清洗完毕后将电磁铁断电即可取下活塞杆。

9.可选的,还包括相对于环形输送线固定的母线槽,母线槽包括保护外壳,保护外壳内设有导电排,电磁铁的线圈两端各连接有导电触爪,导电触爪与导电排接触,且导电排沿导电触爪的移动轨迹铺设。

10.通过采用上述技术方案,利用母线槽对移动的电磁铁供电,使电磁铁跟随安装板移动时依然能够吸附活塞杆。

11.可选的,所述保护外壳上设有两个偏离导电触爪移动轨迹的引出管,导电排的两端分别从两个引出管伸出接电,引出管与保护外壳的接头处设有缺口供导电触爪通过。

12.通过采用上述技术方案,导电触爪从缺口处脱离导电排时,电磁铁即断电,方便了完成清洗的活塞杆与电磁铁分离。导电触爪从缺口处接触导电排时,电磁铁即得电,方便了待清洗的活塞杆与电磁铁连接。

13.可选的,所述环形输送线位于安装板与母线槽之间,导电触爪绕过环形输送线插入母线槽内。

14.通过采用上述技术方案,实现了导电触爪与母线槽内导电排的接触。

15.可选的,所述安装板上固定轴承,旋转部为轴承的内圈,旋转部上固定套筒,电磁铁固定于套筒内,活塞杆的端部被吸附于套筒的端部。

16.通过采用上述技术方案,套筒既能使电磁铁与水隔离,又不影响电磁铁对活塞杆的吸附。

17.可选的,还包括挡水板,挡水板包括外圈板和内圈板,外圈板与内圈板围成闭环通孔,套筒穿过闭环通孔,闭环通孔的宽度小于轴承的直径,毛刷和活塞杆位于挡水板的同一侧,环形输送线与活塞杆分别位于挡水板的两侧。

18.通过采用上述技术方案,挡水板具有挡水作用,能够防止水溅入母线槽内,提高了安全性。

19.可选的,所述挡水板背对毛刷的一侧设有固定架,外圈板、内圈板、环形输送线均与固定架固定连接。

20.通过采用上述技术方案,实现了外圈板、内圈板及环形输送线三者位置的相对固定。

21.可选的,所述外圈板上固定电机,电机驱动连接转轴,转轴位于所有活塞杆上方,毛刷设于转轴上。

22.通过采用上述技术方案,利用外圈板为电机挡水,延长了电机的使用寿命。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.使多根活塞杆轮流在毛刷处停留并清洗,提高了对活塞杆的清洗效率;

25.2.通过对母线槽的结构设计,使完成清洗的活塞杆能够自动脱离安装板。

附图说明

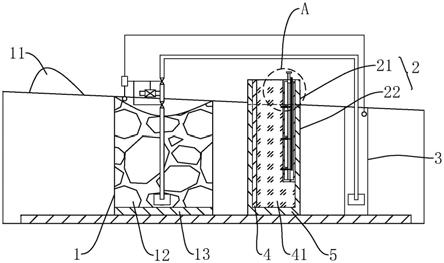

26.图1是本技术实施例中活塞杆自动清洗装置的右视图;

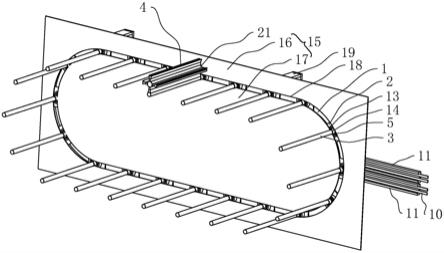

27.图2是本技术实施例中活塞杆自动清洗装置的立体图;

28.图3是图2隐藏挡水板后的结构示意图;

29.图4是活塞杆、套筒、轴承、安装板、导电触爪的连接示意图;

30.图5是母线槽的正视图。

31.附图标记说明:1、环形输送线;2、安装板;3、活塞杆;4、毛刷;5、旋转部;6、电磁铁;7、导电触爪;8、母线槽;9、保护外壳;10、导电排;11、引出管;12、缺口;13、轴承;14、套筒;15、挡水板;16、外圈板;17、内圈板;18、闭环通孔;19、固定架;20、电机;21、转轴;22、连接块;23、铁芯;24、线圈。

具体实施方式

32.以下结合附图1

‑

5对本技术作进一步详细说明。

33.本技术实施例公开一种活塞杆自动清洗装置。参照图1,活塞杆自动清洗装置包括从前向后依次分布的挡水板15、环形输送线1、母线槽8、工字形的固定架19。母线槽8背对挡水板15的一侧固定于固定架19上,环形输送线1背对挡水板15的一侧通过连接块22与母线槽8固定连接,固定架19隔着环形输送线1、母线槽8与挡水板15固定连接。

34.参照图2和图3,环形输送线1和母线槽8均呈标准椭圆形跑道状,环形输送线1上沿

自身长度方向等距地连接若干块安装板2,安装板2位于环形输送线1背对母线槽8的一侧。每块安装板2上连接一根活塞杆3,所有活塞杆3互相平行。挡水板15上固定电机20,电机20驱动连接转轴21,转轴21的侧面设置毛刷4。环形输送线1输送所有活塞杆3依次经过毛刷4,且每根活塞杆3接触到毛刷4时环形输送线1均停止运转数秒,待完成对活塞杆3的清洗时,环形输送线1再次启动。

35.参照图2,挡水板15为一块竖直的平板,活塞杆3和转轴21均垂直于挡水板15,且转轴21位于所有活塞杆3的上方。

36.参照图1,活塞杆3和转轴21位于挡水板15的前侧,电机20、环形输送线1、母线槽8、固定架19位于挡水板15的后侧。

37.参照图2,挡水板15由外圈板16与内圈板17构成,外圈板16中央开洞,内圈板17位于洞中,且外圈板16与内圈板17围成闭环通孔18,闭环通孔18也呈标准椭圆形跑道状,外圈板16和内圈板17均固定于固定架19上。

38.参照图2和图3,每块安装板2上均固定一个轴承13,轴承13和活塞杆3分别位于挡水板15的两侧,轴承13的旋转部5(即轴承13的内圈)上同轴固定一个具有磁吸力的圆柱形套筒14。套筒14穿过闭环通孔18,活塞杆3的端部被牢牢吸附在套筒14远离安装板2的一端上,且被套筒14吸住的活塞杆3与轴承13的旋转部5近乎同轴。闭环通孔18的宽度比套筒14的外径大5mm~1cm,但闭环通孔18的宽度小于轴承13的直径。

39.参照图4,套筒14内固定圆柱状的铁芯23,铁芯23与套筒14同轴,铁芯23与套筒14内壁之间的间隙布置线圈24,线圈24呈螺旋状从铁芯23一端缠绕至另一端,铁芯23与线圈24构成电磁铁6,线圈24的两端从套筒14远离活塞杆3的端部出口引出并连接导电触爪7。

40.参照图3和图5,母线槽8由标准椭圆形跑道状的保护外壳9与两根导电排10构成,两根导电排10并排铺设于保护外壳9内。导电触爪7绕过环形输送线1伸至保护外壳9内与导电排10接触,且导电排10沿导电触爪7的移动轨迹铺设。

41.参照图5,保护外壳9上设有两个偏离导电触爪7移动轨迹的引出管11,每根导电排10的两端均分别从两个引出管11伸出接电。两根导电排10分别接电后电压不同,同一个电磁铁6上伸出的两根导电触爪7分别与两根导电排10接触后形成电势差,从而使线圈24中有电流流过,使铁芯23变为两端磁力极强的磁铁,实现对活塞杆3的稳定吸附。

42.参照图5,引出管11与保护外壳9的接头处设有缺口12供导电触爪7通过,当导电触爪7从缺口12处脱离导电排10时,电磁铁6即断电,方便了完成清洗的活塞杆3与电磁铁6分离;当导电触爪7从缺口12处接触导电排10时,电磁铁6即得电,方便了待清洗的活塞杆3与电磁铁6连接。

43.本技术实施例提出的活塞杆自动清洗装置的实施原理为:

44.调节相邻活塞杆3的间距,使一根活塞杆3与毛刷4接触时,恰好有一根活塞杆3对应的导电触爪7从缺口12处移出保护外壳9;

45.接着启动环形输送线1,当环形输送线1暂停运行时,毛刷4对一根活塞杆3进行清洗,清洗完毕后环形输送线1再次运行,移出保护外壳9的导电触爪7从另一处缺口12再次进入保护外壳9并与导电排10接触,电磁铁6得电,此时工人将活塞杆3的端部对准套筒14,电磁铁6隔着套筒14吸住活塞杆3,活塞杆3得以跟随安装板2移动;

46.多根活塞杆3轮流在毛刷4处停留并清洗,轴承13的旋转部5使旋转的毛刷4能够带

动活塞杆3旋转,从而使活塞杆3的周身能够得到清洁;

47.清洗完毕后的活塞杆3,跟随安装板2移动至两个缺口12之间时,电磁铁6断电释放活塞杆3。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。