1.本技术涉及活塞杆清洗设备的领域,尤其是涉及一种活塞杆自动旋转清洗夹具。

背景技术:

2.在生产活塞杆的过程中,活塞杆的外表面会粘连较多的油污、铁屑和粉尘等杂质,由于活塞杆需要极高的精度,因此在出厂前要对其进行质量及尺寸检测,在检测前需对其进行清洗,去除表面杂质,提高检测精度并避免杂质对活塞杆造成损伤。

3.授权公告号为cn210643045u的实用新型提出了一种通过式活塞杆清洗刷头,先将活塞杆放置到活塞杆放置架上,再根据活塞杆的直径将毛刷轴升降至合适高度,最后启动电机驱动毛刷轴旋转,使毛刷轴上的刷毛对活塞杆进行洗刷。

4.上述通过式活塞杆清洗刷头的清洗效率并不高,因为活塞杆是实心金属杆,重量较大,刷毛对活塞杆的摩擦力不足以使活塞杆转动,因此洗刷过程中活塞杆是不动的,刷毛只能对活塞杆的约一半侧面进行清洁,需要工人手动旋转活塞杆,才能实现对活塞杆的完全清洁。

技术实现要素:

5.为了解决刷毛清洗活塞杆效率低的问题,本技术提供一种活塞杆自动旋转清洗夹具。

6.本技术提供一种活塞杆自动旋转清洗夹具,采用如下的技术方案:一种活塞杆自动旋转清洗夹具,包括固定板和活动板,固定板上设有第一旋转板,活动板上设有第二旋转板,活塞杆被夹于第一旋转板与第二旋转板之间,第一旋转板、第二旋转板、活塞杆能够同轴旋转,还包括驱动第一旋转板旋转的第一驱动机构。

7.通过采用上述技术方案,利用第一驱动机构驱动第一旋转板旋转,在活塞杆被第一旋转板和第二旋转板夹紧的情况下,第一旋转板带动活塞杆旋转,刷毛即可无死角地洗刷活塞杆侧面,无需人工转动活塞杆,从而提高清洗效率。

8.可选的,所述固定板上设有一排第一旋转板,活动板上设有一排第二旋转板,第一驱动机构同时驱动所有第一旋转板旋转。

9.通过采用上述技术方案,利用第一驱动机构同时驱动多根活塞杆旋转,可以实现同时对多根活塞杆清洗,大大提高了清洗效率。

10.可选的,所述第一驱动机构包括第一电机、同步带、同步轮,每块第一旋转板均同轴连接一个同步轮,所有同步轮通过同步带连接,第一电机驱动同步带回转。

11.通过采用上述技术方案,实现了用一个电机同时带动所有第一旋转板旋转的功能。

12.可选的,所述固定板上固定有螺母座,螺母座内螺接丝杆,丝杆与活动板通过第一轴承连接,丝杆的轴线与第一旋转板的旋转轴线平行,还包括驱动丝杆旋转的第二驱动机构。

13.通过采用上述技术方案,第二驱动机构驱动丝杆向一个方向旋转时,由于螺母座固定在固定板上不动,因此丝杆相对于螺母座移动,丝杆边旋转边带动活动板向靠近固定板方向平移,此时第一旋转板与第二旋转板将活塞杆夹紧;当清洗完毕时,第二驱动机构驱动丝杆反转,丝杆边旋转边带动活动板向远离固定板方向平移,此时第一旋转板与第二旋转板松开活塞杆,可以取下清洗完毕的活塞杆,换上未清洗的活塞杆。

14.可选的,所述固定板连接至少两根丝杆,第二驱动机构同时驱动所有丝杆旋转。

15.通过采用上述技术方案,使一排活塞杆能够得到相同的夹紧效果。

16.可选的,所述第二驱动机构包括第二电机、蜗杆、蜗轮、第一斜齿轮、第二斜齿轮,第二电机驱动蜗杆旋转,蜗轮与第一斜齿轮同轴固定,第一斜齿轮与第二斜齿轮啮合,蜗杆与蜗轮啮合,第二斜齿轮与丝杆同轴固定。

17.通过采用上述技术方案,实现了用一个电机同时带动所有丝杆旋转的功能。

18.可选的,所述固定板长度方向的两端均设有第一挡板,活动板长度方向的两端均设有第二挡板,两块第二挡板分别与两块第一挡板的相向侧相贴,第一挡板与第二挡板的相贴面与第一旋转板的旋转轴线平行。

19.通过采用上述技术方案,实现了对活动板移动的导向。

20.可选的,所述第一轴承固定于第二挡板靠近固定板的端部,丝杆与第一轴承的内圈同轴固定。

21.通过采用上述技术方案,使用较短的丝杆即可实现丝杆与活动板的连接。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.刷毛可无死角地洗刷活塞杆侧面,无需人工转动活塞杆,提高了清洗效率;

24.2.能够同时驱动多根活塞杆旋转,可以实现同时对多根活塞杆清洗,大大提高了清洗效率。

附图说明

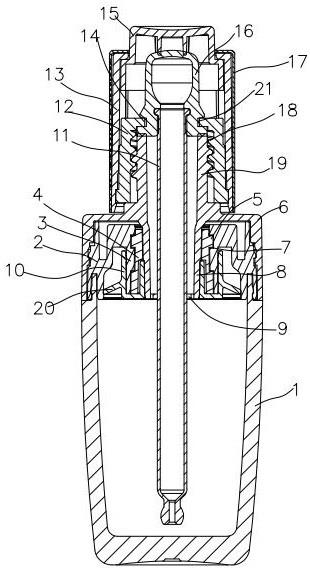

25.图1是本技术实施例中活塞杆自动旋转清洗夹具的俯视图;

26.图2是图1中a部放大图;

27.图3是图1中b部放大图。

28.附图标记说明:1、固定板;2、活动板;3、第一旋转板;4、第二旋转板;5、活塞杆;6、第一电机;7、同步带;8、同步轮;9、螺母座;10、丝杆;11、第一轴承;12、第二电机;13、蜗杆;14、蜗轮;15、第一斜齿轮;16、第二斜齿轮;17、第一挡板;18、第二挡板;19、第二轴承;20、第三轴承;21、轴承座;22、旋转轴;23、l型支架。

具体实施方式

29.以下结合附图1

‑

3对本技术作进一步详细说明。

30.本技术实施例公开一种活塞杆自动旋转清洗夹具。参照图1,活塞杆自动旋转清洗夹具包括固定板1和活动板2,固定板1的位置固定不动,活动板2可以移动,固定板1和活动板2均为长方形板,一排活塞杆5被夹于固定板1与活动板2之间。固定板1长度方向的两端均垂直固定第一挡板17,两块第一挡板17与固定板1围成“凵”形板。活动板2长度方向的两端均垂直固定第二挡板18,两块第二挡板18与活动板2围成“凵”形板。两块第二挡板18分别与

两块第一挡板17的相向侧相贴,且相贴面为平直面。

31.参照图1,固定板1与活动板2互相平行,两块第二挡板18位于固定板1与活动板2之间。第二挡板18靠近固定板1的端面上固定有第一轴承11,第一轴承11的内圈中同轴固定一根丝杆10,第一挡板17与第二挡板18的相贴面平行于丝杆10的中轴线。

32.参照图1,固定板1长度方向的两端各固定一个螺母座9,丝杆10螺接于螺母座9中。丝杆10上同轴固定第二斜齿轮16,固定板1上通过轴承座21连接一根旋转轴22,旋转轴22上同轴固定第一斜齿轮15和蜗轮14,第一斜齿轮15与第二斜齿轮16垂直地啮合。两个第一斜齿轮15均位于两个第二斜齿轮16的相同侧,保证两根丝杆10同向旋转。

33.参照图2,固定板1上还通过l型支架23固定第二电机12,第二电机12驱动连接蜗杆13,蜗杆13与蜗轮14啮合。

34.参照图1和图2,第二电机12启动时,蜗杆13带动蜗轮14旋转,蜗轮14带动第一斜齿轮15旋转,第一斜齿轮15带动第二斜齿轮16旋转,第二斜齿轮16带动丝杆10旋转。由于螺母座9固定在固定板1上不动,因此旋转的丝杆10相对于螺母座9移动,丝杆10边旋转边带动活动板2向靠近固定板1方向平移,此时固定板1与活动板2将活塞杆5夹紧。当活塞杆5清洗完毕时,第二电机12驱动丝杆10反转,丝杆10边旋转边带动活动板2向远离固定板1方向平移,此时固定板1与活动板2松开活塞杆5,可以取下清洗完毕的活塞杆5,换上未清洗的活塞杆5进行下一轮清洗。

35.参照图1,固定板1和活动板2上,均沿自身长度方向间隔均匀地设置一排通孔。固定板1的通孔内均固定第二轴承19,第二轴承19的内圈同轴固定第一旋转板3。活动板2的通孔内均固定第三轴承20,第三轴承20的内圈同轴固定第二旋转板4。第一旋转板3和第二旋转板4均为圆形板,位置正对的第一旋转板3与第二旋转板4互相平行且同轴,该轴平行于丝杆10的中轴线。

36.参照图1,每根活塞杆5被夹于一块第一旋转板3与一块第二旋转板4之间,夹活塞杆5时若保证三者同轴,三者即可同轴旋转;夹活塞杆5时若活塞杆5位置偏移导致三者不同轴,也不影响刷毛对旋转的活塞杆5进行清洗。

37.参照图3,固定板1上固定有第一电机6,第一电机6的输出轴和所有第一旋转板3上均同轴固定同步轮8,所有同步轮8通过同步带7连接。第一电机6启动时,即可通过同步带7驱动所有第一旋转板3旋转。在活塞杆5被第一旋转板3和第二旋转板4夹紧的情况下,第一旋转板3带动活塞杆5旋转,刷毛即可无死角地洗刷活塞杆5侧面。

38.本技术实施例提出的活塞杆自动旋转清洗夹具的实施原理为:先利用第二电机12驱动活动板2向固定板1移动,通过第二旋转板4和第一旋转板3夹紧活塞杆5;再利用第一电机6驱动活塞杆5旋转,以便刷毛对活塞杆5侧面无死角清洗;活塞杆5清洗完毕后,利用第二电机12驱动活动板2远离固定板1,使第二旋转板4和第一旋转板3松开活塞杆5。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。