1.本发明涉及面包类等烘焙食品的制造中使用的热处理小麦粉及利用了其的烘焙食品用混合物。

背景技术:

2.关于面包类、点心类等烘焙类,由于嗜好性的多样化以多种风味、口感为特征的产品正在市场上销售。其中,近年来,对湿润或/及劲道的口感的期望高涨。

3.以往,提出了多种对面包类、点心类等烘焙食品赋予湿润或/及劲道的口感的方法。

4.例如,提出了使用α化淀粉或α化谷粉作为原料的方法(专利文献1)。但是,α化淀粉或以往的α化谷粉具有下述问题:使面团产生发粘而使操作性恶化,同时使所得的食品的口感发粘。另外,还具有淀粉比小麦粉风味差的缺点。

5.另外,作为具有劲道的口感的面包类的制造方法,已知使用下述面团的汤种制法(专利文献2),所述面团是将原料小麦粉的一部分与热水混合后,在低温下长时间熟成,由此使小麦粉中的淀粉α化而得到的。但是,在本制法中,有对于品质的稳定需要控制温度条件等、对于制造需要长时间等问题,特别是在小规模烘焙中其实施困难是现状。

6.另外在专利文献3中,记载了一种粉碎热处理小麦粉的制造方法,所述粉碎热处理小麦粉能够制造具有湿润劲道的口感、且难以发生经时的劣化的烘焙食品,所述制造方法具有下述工序:相对于100质量份小麦粉,加入15质量份以上且40质量份以下的水而得到混合物,将该混合物在70℃以上且低于100℃的气氛温度中加热3秒以上且60秒以下,然后进行粉碎。然而,在该方法中,小麦粉中的淀粉的α化并不充分,因此与使用专利文献1、专利文献2中得到的处理小麦粉时相比,在得到的面包等的品质、特别是湿润劲道的口感及其经时劣化的抑制方面有进一步改善的余地。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2002

‑

253111号公报

10.专利文献2:日本特开2000

‑

262205号公报

11.专利文献3:日本特开2017

‑

35074号公报

技术实现要素:

12.本发明的课题涉及提供粉碎热处理小麦粉及烘焙食品用混合物,其能够制造具有湿润且劲道(以下也简记为“湿润劲道”)的口感、具有充分的体积感和纹理细腻的内相、且难以引起口感的经时劣化的烘焙食品,并且二次加工性优异,可高效率地制造该烘焙食品。

13.本发明是一种粉碎热处理小麦粉的制造方法,其具有下述工序:将100质量份小麦粉和20质量份以上且55质量份以下的70℃以上的水及/或水蒸气混合而得到混合物,将该

混合物在80℃以上且120℃以下的气氛温度中加热3秒以上且60秒以下,使该混合物的温度为80℃以上且100℃以下后,进行粉碎。

14.另外,本发明是一种粉碎热处理小麦粉,其中,

15.在将未处理时的糊化热设为100时,所述粉碎热处理小麦粉具有10以上且55以下的糊化热,

16.在将未处理时的面筋活力设为100时,所述粉碎热处理小麦粉具有50以上且90以下的面筋活力,

17.所述粉碎热处理小麦粉具有粒径400μm以下的粒子为90质量%以上的粒度分布,

18.且25℃下相对于粉加水到500质量%时的粘度为1pa

·

s以上且4pa

·

s以下。

19.另外,本发明提供含有前述粉碎热处理小麦粉的烘焙食品用混合物。另外,本发明提供一种烘焙食品用混合物的制造方法,其相对于前述粉碎热处理小麦粉和非热处理小麦粉的合计量100质量份,混合1质量份以上且40质量份以下的前述粉碎热处理小麦粉和60质量份以上且99质量份以下的非热处理小麦粉。

具体实施方式

20.以下,对本发明基于其优选实施方式进行说明。在本说明书中,所谓粉碎热处理小麦粉,是指实施了粉碎处理和热处理两者的小麦粉。

21.首先,对本发明的粉碎热处理小麦粉的制造方法进行说明。本发明的粉碎热处理小麦粉的制造方法具有下述工序:将100质量份小麦粉和20质量份以上且55质量份以下的70℃以上的水及/或水蒸气混合而得到混合物,将该混合物在80℃以上且120℃以下的气氛温度中加热3秒以上且60秒以下,使该混合物的温度为80℃以上且100℃以下后,进行粉碎。

22.本发明的粉碎热处理小麦粉的制造方法的特征之一是:将预先加热到规定温度以上的水及/或水蒸气与小麦粉混合而得到混合物,对该混合物进行加热处理。以下,把将水及/或水蒸气与小麦粉混合而得到混合物的处理也称为混合处理。例如在专利文献3中,虽然记载了对水和小麦粉的混合物进行加热处理,但没有记载对与小麦粉混合的水预先进行加热处理。另一方面,在本发明中,通过对将加热到规定温度以上的水及/或水蒸气与小麦粉混合所得的混合物进行加热处理,具有与没有加热的水混合时相比小麦粉中的淀粉的α化被显著促进的优点。具体而言,添加到小麦粉中的水加热到70℃以上,优选75℃以上,更优选80℃以上。通过将混合到小麦粉中的水的水温设为70℃以上,小麦粉中的淀粉被充分α化,烘焙食品的湿润劲道的口感优异,且该口感的经时变化也受到抑制。本说明书中所说的水温是常压下的水温,上限通常为100℃。

23.在本发明中,在作为小麦粉中加水的水分使用水蒸气时,水蒸气的温度例如为100℃以上且150℃以下,这在淀粉的糊化及伴随其的湿润劲道的口感、其经时变化的抑制方面等是优选的,更优选为110℃以上且130℃以下。

24.在混合处理中,不需要小麦粉和水及/或水蒸气的混合物是均质的混合物,只要是混合存在状态即可。另外,在本说明书中,用于得到小麦粉和水及/或水蒸气的混合物的将小麦粉和水及/或水蒸气混合的处理也不是必须要搅拌等用于均质化的操作。但是,在得到小麦粉和水及/或水蒸气的混合物时的搅拌等均质化处理并非从本发明被排除,可根据所要求的粉碎热处理小麦粉的用途、品质等适当进行。小麦粉和水及/或水蒸气的混合物可通

过在小麦粉中添加水及/或水蒸气而得到,也可以对水及/或水蒸气添加小麦粉而得到,但在小麦粉中添加水及/或水蒸气在混合、搅拌的均匀性、简便性方面是有利的。

25.在本发明的粉碎热处理小麦粉的制造方法中,在前述混合处理中,与小麦粉混合的水及/或水蒸气的量是规定量。所谓水及/或水蒸气的量,在水及/或水蒸气中只添加水时为水的量,在只添加水蒸气时为水蒸气的量,在添加水及水蒸气时为两者的合计。与小麦粉混合的水及/或水蒸气的量相对于小麦粉100质量份为20质量份以上且55质量份以下是必须的。通过将加水量设为20质量份以上,小麦粉中的淀粉的α化充分进行,可得到湿润劲道的良好口感,且该口感经时持续。另一方面,通过设为55质量份以下,能够抑制小麦粉中的蛋白质因热变性而带来的制面包时的发粘的降低,具有操作性优异的优点。与小麦粉混合的水及/或水蒸气的量相对于小麦粉100质量份优选为23质量份以上且50质量份以下,更优选为23质量份以上且低于50质量份,特别优选为25质量份以上且45质量份以下。

26.与小麦粉混合的水及/或水蒸气(以下有时也称为“水分”)可以仅仅是水,也可以仅仅是水蒸气,但在能够使淀粉更均质地糊化方面,优选包含水。在将水和水蒸气组合使用时,两者的合计量中水的比例是50质量%以上且95质量%以下在淀粉的糊化方面是优选的,更优选为65质量%以上且90质量%以下。此外,特定量的水蒸气能够通过将该量的水全部形成水蒸气来获得。

27.如前所述,将规定温度的水及/或水蒸气与小麦粉混合而成的混合物在80℃以上且120℃以下的气氛温度中加热3秒以上且60秒以下(以下,也将本处理简称为“加热处理”)。这里所说的“气氛温度”是作为被加热物的混合物(小麦粉)周围空间的气温,并非被加热物自身的温度(混合物的温度)。通过使气氛温度为80℃以上及加热时间为3秒以上,容易将混合物的温度设定为80℃以上,小麦粉中的淀粉的α化容易充分地进行。另外,通过使气氛温度为120℃以下及加热时间为60秒以下,容易将混合物的温度设定为100℃以下。从这些方面出发,优选加热时间为4秒以上且30秒以下。另外优选气氛温度为92℃以上且110℃以下。此外,在本发明中,小麦粉和水分的混合可以与加热同时进行,也可以在混合后进行加热。例如,通过在预先加热了内部气氛的容器内分别投入小麦粉和水分,能够在加热的同时进行小麦粉和水分的混合。此时,加热时间的开始为向容器内投入小麦粉和水分的时刻。

28.本发明的粉碎热处理小麦粉的制造方法的特征之一是在加热处理中将混合物的温度形成为80℃以上且100℃以下。通过使混合物的温度为80℃以上,小麦粉中的淀粉的α化充分进行,可得到湿润劲道的良好口感。另外,通过为100℃以下,可得到湿润劲道的良好口感,而且可得到操作性、外观(体积)、内相方面也优异的烘焙食品。从这些方面出发,混合物的温度优选为83℃以上且98℃以下,更优选为85℃以上且95℃以下。在本发明的粉碎热处理小麦粉的制造方法中,混合物的温度只要在加热处理中哪怕一次达到80℃以上且100℃以下即可。例如混合物的温度可以在加热处理结束时测定,但如上所述,只要在加热处理中哪怕一次达到80℃以上且100℃以下,加热处理结束的混合物的温度可以是80℃以上且100℃以下的范围外。为了将混合物的温度设为前述范围内,可以在前述混合处理中将与小麦粉混合的水分的温度、量设为前述的范围内,并且调整从小麦粉和水分混合的时刻起到加热处理开始时刻为止的时间,进而进行将加热处理中的气氛温度及加热时间设为前述范围内等调整。为了将加热结束时的混合物的温度设为后述范围内,优选小麦粉与规定温度

的水分的混合和加热处理连续地进行。所谓连续,例如是指小麦粉与规定温度的水分的混合到加热开始在几秒内进行,包括上述的在预先加热了内部气氛的容器内分别投入小麦粉和水分的情况。此外,在测定加热处理装置中的上述混合物的温度时,例如在使用加热处理中通过内部的挤出机将内容物在容器中从入口移送到出口的同时加热的装置时,可将混合物的温度设为出口处的混合物的温度。

29.本发明的加热处理可以没有特别限定地使用公知的加热装置来实施,但优选能够使用为了使小麦粉中的淀粉糊化而添加水及/或水蒸气进行加热处理的装置。加热处理例如能够用高压釜、蒸汽炉等公知的加热装置来实施。作为本发明的加热处理的一个例子,可列举出将小麦粉和水及/或水蒸气封入密闭在铝袋等或用热夹套等能加热的密闭容器中,在加压下进行加热的处理。在小麦粉和水及/或水蒸气的导入前,可以将密闭容器的内部气氛预先加热到期望的温度。另外,可以在密闭容器内部适当设置进行搅拌的机构。另外,加压可以是通过密闭容器中的加热了的水蒸气来进行的。另外,作为本发明的加热处理的另一个例子,可列举出将小麦粉及水导入密闭容器内,根据需要搅拌该混合物,并且在该导入的同时或在该导入之前或之后(优选在该导入的同时或在该导入之前),在该容器内导入饱和水蒸气并在加压下进行加热的处理(规定此时的饱和水蒸气的量包含在添加到小麦粉中的水蒸气的量中)。这些处理例如能够使用单螺杆或双螺杆挤出机来实施。在这些情况下,导入到容器内的水蒸气与小麦粉直接接触,因此上述处理是使水蒸气与小麦粉直接接触的加热处理。

30.作为用作本发明的粉碎热处理小麦粉的原料的小麦粉,例如可列举出强力粉、准强力粉、中力粉、薄力粉、硬质小麦粉等,可以将它们中的1种单独使用,或将2种以上组合使用。特别是,作为本发明的粉碎热处理小麦粉的原料,优选将国内产(日本产)麦制粉而得到的小麦粉(以下也称为“国内产麦小麦粉”)。将后述的实施例21~23和其他实施例的口感评价进行比较可知,本发明中通过使用国内产麦小麦粉作为原料,湿润劲道的口感变得特别优异。小麦的品质受到栽培的土壤、气候等的影响而变化较大,即使是相同品种的小麦,如果产地不同品质也不同。国内产麦和外国产麦中品质有差异,因此认为前述评价结果不同。

31.作为本发明中使用的国内产麦小麦粉的原料的小麦,能够使用现存的国内产小麦品种及由它们派生的小麦品种(由现存的国内产小麦品种的品种改良而产生的小麦品种)这两者。在本发明中,能够单独使用以选自现存的国内产小麦品种及其派生品种中的小麦品种为原料的国内产麦小麦粉的1种,或将2种以上组合使用。

32.作为前述现存的国内产小麦品种,作为迄今为止在日本进行了品种登记的小麦品种能够例示出下述品种。

33.aobanokoi,akitakko,abukumawase,ayahikari,iwainodaichi,kitakamikomugi,kitasachiho,kitanokaori,kitahonami,kitamoe,kinuakari,kinuazuma,kinuiroha,kinunonami,kinuhime,koyukikomugi,satonosora,sanukinoyume 2000,sanukinoyume 2009,shunyo,shirasagikomugi,shiranekomugi,shiroganekomugi,setokirara,taisetsukomugi,takunekomugi,double 8,tamaizumi,chikugoizumi,chikushi w2,chihokukomugi,tsurukichi,tsurupikari,nanbukomugi,nishinokaori,nishinohonami,nenorigoshi,nebarigoshi,hanamanten,haruibuki,harukirari,haruhinode,haruyutaka,hareibuki,hareyutaka,bandowase,fusetsu,fukuakari,fukusayaka,

fukuharuka,fukuhonoka,hokushin,horoshirikomugi,mochihime,yukichikara,yukiharuka,yumeakari,yumeasahi,yumekaori,yumekirari,yumeshiho,yumeseiki,yumechikara,ginganochikara,香育21号,harunokagayaki,haruyokoi,长崎w2号,东海103号,东海104号,东山42号,农林61号,福井县大3号,利根3号,dabure 8,minaminokaori。

34.国内产小麦品种从品种的特性、制粉性等观点出发大致分为薄力系(有时也称为“薄力粉”)或中力系(有时也称为“中力粉”)和强力系(有时也称为“强力粉”)。本发明中使用的作为国内产麦小麦粉的原料的小麦优选中力系或强力系。强力系的国内产小麦品种的小麦粉通常蛋白质含量为10.5~14质量%,中力系的国内产小麦品种的小麦粉通常蛋白质含量为8.0~10.5质量%。这里所说的蛋白质含量能够作为后述的面筋活力测定中的总粗蛋白含量进行测定。前述的国内产小麦品种中,作为本发明中优选使用者,在获得容易性、对得到的烘焙食品赋予湿润劲道的良好口感的方面,优选为从yumechikara、haruyutaka、haruyokoi、kitahonami、chikugoizumi、及这些品种的派生品种中选择的至少一种。在平成28年度的国内产小麦的种植品种中,kitahonami为国内全部种植面积的43%,haruyokoi为6%,yumechikara为6%,chikugoizumi为6%等,它们是国内产小麦的代表性品种。

35.本发明中成为粉碎热处理小麦粉的原料的小麦粉中,从改善上述口感的观点出发,国内产小麦品种的小麦粉的比例优选为30质量%以上,更优选为50质量%以上,特别优选为70质量%以上,可以是100质量%。另外,在作为成为粉碎热处理小麦粉的原料的小麦粉使用外国产小麦粉时,也优选使用中力系或强力系作为该外国产小麦粉。强力系的外国产小麦品种的小麦粉通常蛋白质含量为10.5~14质量%,中力系的外国产小麦品种的小麦粉通常蛋白质含量为8.0~10.5质量%。

36.在本发明的粉碎热处理小麦粉的制造方法中,将包含小麦粉及加热了的水的混合物如前述那样加热处理后,将得到的热处理小麦粉进行粉碎。在本发明中,优选在加热处理之后,将加热了的混合物不经过粒状化工序而进行粉碎。粒状化工序是指将加热了的混合物形成为粒子状而制成面团粒子的工序。作为粒状化工序的例子,可列举出使用了挤出造粒机、混合造粒机等的造粒工序。另外,可列举出将加热了的混合物通过2个辊拉伸后,将拉伸了的面团切断而粒状化,或在前述加热处理中使用了混炼机时,将从该混炼机挤出的混合物小小地切断而粒状化的工序。作为面团粒子的粒径,可举出1mm~50mm,优选为5mm~20mm。在本发明中,对于加热了的混合物,通过在不经过粒状化工序的情况下进行粉碎,具有制造时间缩短、制造设备省空间的优点。

37.在将通过加热处理得到的热处理小麦粉进行粉碎时,粉碎处理的方法没有特别限定,能够使用公知的方法,例如可列举出辊式粉碎、冲击式粉碎、气流式粉碎、针磨式粉碎等,但其中可优选使用针磨式粉碎或气流式粉碎。粉碎优选粉碎到后述本发明的粉碎热处理小麦粉的粒度、具体而言是400μm以下的粒子的比例为90质量%以上的粒度,更优选为91.5质量%以上,进一步优选为93质量%以上。

38.此外,在本发明中,在热处理小麦粉的粉碎之前,也可以对该热处理小麦粉实施干燥处理。如前所述热处理小麦粉通常为湿润状态,因此通过在粉碎前进行干燥能够更适当地进行粉碎处理。作为干燥处理,能够通过盘架干燥、热风干燥、流化床干燥等公知的方法来实施。另外,可以与粉碎同时进行干燥。另外,在粉碎前不进行热处理小麦粉的干燥的情况下,优选在粉碎后干燥,从而提高保存性。干燥时的干燥温度超过100℃且为170℃以下,

这从干燥时间的短时间化、使用了热处理粉的制面包的操作性方面出发是优选的,更优选为105℃以上且170℃以下,特别优选为120℃以上且150℃以下。

39.接着,对本发明的粉碎热处理小麦粉进行说明。在将未处理时的糊化热设为100时,本发明的粉碎热处理小麦粉具有10以上且55以下的糊化热;在将未处理时的面筋活力设为100时,本发明的粉碎热处理小麦粉具有50以上且90以下的面筋活力;本发明的粉碎热处理小麦粉具有粒径400μm以下的粒子为90质量%以上的粒度分布,且在25℃下相对于粉加水到500质量%时的粘度为1pa

·

s以上且4pa

·

s以下。

40.本发明的粉碎热处理小麦粉通过使前述糊化热为55以下,吸水性及溶胀性优异,在调制面包类时劲道的口感变得良好。另一方面,通过使前述糊化热为10以上,在调制面包类时,面团的发粘受到抑制,湿润劲道的口感变得良好,而且操作性提高。从这些方面出发,前述糊化热优选为13以上且50以下,更优选为15以上且47以下。

41.本发明的粉碎热处理小麦粉通过在将未处理时的面筋活力设为100时使前述面筋活力为90以下,在所得的烘焙食品中可得到湿润劲道的良好口感。通过在将未处理时的面筋活力设为100时使前述面筋活力为50以上,例如使用其得到的面包类的体积变大,内相的纹理变细,而且湿润劲道的口感变得良好。从该观点出发,前述面筋活力优选为55以上且85以下,更优选为60以上且80以下。

42.本发明的粉碎热处理小麦粉通过使前述粘度为1pa

·

s以上,使小麦粉中的吸水性和溶胀性提高,例如在使用该小麦粉来调制面包类时,劲道的口感优异。另外,通过使前述粘度为4pa

·

s以下,可抑制淀粉粒的崩塌而面团不会发粘,延迟脱水而增大烘烤后的体积,此外可得到纹理细腻的内相,且湿润劲道的口感优异。另一方面,从上述观点出发,本发明的粉碎热处理小麦粉优选前述粘度为1.1pa

·

s以上且3.7pa

·

s以下,更优选为1.2pa

·

s以上且3.5pa

·

s以下。

43.本发明的粉碎热处理小麦粉通过使粒径400μm以下的粒子的比例为90质量%以上,例如在面包类的面团调制时该小麦粉迅速溶解在水中,面团难以发粘。而且烘烤后的口感的劲道感优异,能够抑制粗涩。从上述观点出发,本发明的粉碎热处理小麦粉中粒径400μm以下的粒子更优选为91.5质量%以上,进一步优选为93质量%以上。

44.将前述糊化热、面筋活力、粒度及粘度分别设定为前述范围内的粉碎热处理小麦粉可通过上述本发明的粉碎热处理小麦粉的制造方法合适地制造。

45.本发明中的糊化热、面筋活力、粒度及粘度按照下述方法进行测定。以下,所谓未处理粉,是指将与测定对象的粉碎热处理小麦粉相同名称的小麦进行制粉而得到的热处理前的小麦粉。

46.《糊化热的测定》

47.使用差示扫描型量热计(seiko公司制),将相对于粉碎热处理小麦粉的干物质量加入了4倍量的蒸馏水的铝胶囊和作为比较对照的仅加入了同量的蒸馏水的铝胶囊以每分钟5℃从25℃升温到140℃,测定与对照的吸热能量的差异。然后将被糊化时产生的吸热能量以每1g干物的糊化热(j/g)的形式表示。将如此得到的糊化热相对于将未处理粉的糊化热设为100时的相对值规定为粉碎热处理小麦粉的糊化热。

48.《面筋活力(glutenvitality)的测定》

49.(1)小麦粉的可溶性粗蛋白含量的测定:

50.(a)在100ml容量的烧杯中精确称量并加入2g试样(小麦粉)。

51.(b)在前述烧杯中加入0.05n规定醋酸40ml,在室温下搅拌60分钟而调制悬浊液。

52.(c)将前述(b)中得到的悬浊液移到离心管中,以5000rpm进行5分钟离心分离后,使用滤纸进行过滤,回收滤液。

53.(d)将前述使用的烧杯用0.05n规定醋酸40ml清洗,将洗液移到离心管中,以5000rpm进行5分钟离心分离后,使用滤纸进行过滤,回收滤液。

54.(e)将前述(c)和(d)中回收的滤液合并在一起,定容为100ml。

55.(f)在tecator公司(瑞典)的凯氏自动定氮系统的凯氏管中,用全移液管加入前述(e)中得到的液体的25ml,加入1片分解促进剂(日本general株式会社制“kjeltabs c”;硫酸钾:硫酸铜=9:1(质量比))和15ml浓硫酸。

56.(g)使用组装到前述凯氏自动定氮系统中的凯氏分解炉(digestion system 201015型),在标度(dial)4下进行1小时分解处理,进而在标度9或10下自动进行1小时分解处理后,接着该分解处理而连续且自动地使用组装到同一凯氏自动定氮系统中的凯氏蒸馏滴定系统(kjeltec auto 1030型),对进行了该分解处理的液体进行蒸馏及滴定(滴定使用0.1n规定硫酸),通过下述的数学式,求出试样(小麦粉)的可溶性粗蛋白含量。

57.(数学式1)

58.可溶性粗蛋白含量(%)=0.14

×

(t

‑

b)

×

f

×

n

×

(100/s)

×

(1/25)

59.式中,

60.t=滴定所需要的0.1n规定硫酸的量(ml)

61.b=空白滴定所需要的0.1n规定硫酸的量(ml)

62.f=滴定所用的0.1n规定硫酸的滴定度(用时测定或使用具有滴定度显示的市售品)

63.n=氮蛋白质换算系数(5.70)

64.s=试样的称取量(g)

65.(2)小麦粉的总粗蛋白含量的测定:

66.(a)在与前述(1)中使用的相同的tecator公司的凯氏自动定氮系统的凯氏管中,精确称量并加入0.5g试样(小麦粉),向其中加入与前述(1)的(f)中使用的相同的1片分解促进剂和5ml浓硫酸。

67.(b)使用与前述(1)中使用的相同的凯氏自动定氮系统中的凯氏分解炉,在标度9或10下进行1小时分解处理后,接着该分解处理而连续且自动地使用组装到同一凯氏自动定氮系统中的与前述(1)中使用的相同的凯氏蒸馏滴定系统,对前述进行了分解处理的液体进行蒸馏及滴定(滴定使用0.1n规定硫酸),通过下述的数学式,求出试样(小麦粉)的总粗蛋白含量。

68.(数学式2)

69.总粗蛋白含量(%)=(0.14

×

t

×

f

×

n)/s

70.式中,

71.t=滴定所需要的0.1n规定硫酸的量(ml)

72.f=滴定所用的0.1n规定硫酸的滴定度(用时测定)

73.n=氮蛋白质换算系数(5.70)

74.s=试样的称取量(g)

75.(3)面筋活力的算出:

76.根据前述(1)中求出的试样(小麦粉)的可溶性粗蛋白含量及前述(2)中求出的试样(小麦粉)的总粗蛋白含量,通过下述数学式求出试样(小麦粉)的面筋活力。将如此得到的面筋活力相对于将未处理粉的值设为100时的相对值规定为粉碎热处理小麦粉的面筋活力。

77.(数学式3)

78.面筋活力(%)=(可溶性粗蛋白含量/总粗蛋白含量)

×

100

79.《粘度的测定》

80.(1)面糊的调制

81.在碗(hobart公司制)中注入500ml25℃的水,在其上加入100g粉碎热处理小麦粉(水分量在8.0质量%~15.0质量%的范围内)。用搅打器(hobart公司制)适当搅拌,在使粉和水充分融合后,用搅拌器(hobart公司制)搅拌1st=30秒、2nd=240秒。

82.(2)测定方法

83.使用bm型粘度计,测定用搅拌器搅拌后经过10分钟后的25℃下的粘度。

84.《粒度的测定》

85.对于500g的小麦粉,使用网眼400μm的试验用筛进行60秒钟手筛。测定试验用筛上残留的小麦粉的重量,除以500g。测定时的室温设为25℃,湿度设为70℃。粒度测定时的小麦粉的水分量设为8.0质量%~15.0质量%的范围内。该水分量可通过加热干燥法进行测定。

86.本发明的粉碎热处理小麦粉能够二次加工而用于各种食品用途,作为代表性用途,可列举出烘焙食品。本发明中所说的烘焙食品是指以谷粉作为主原料,向其中根据需要加入酵母、膨胀剂、水、食盐、砂糖等副材料而得到发酵或非发酵面团,将该面团供于烧成、蒸制、油炸等加热处理而得到的食品。作为本发明可适用的烘焙食品的例子,可列举出面包类、点心类。作为面包类,可列举出主食面包、法式面包、香肠面包、热狗面包、羊角面包、披萨等。作为点心类,可列举出甜甜圈、铜锣烧、海绵蛋糕、黄油蛋糕、烤饼、薄烤饼、松饼、小甜饼等。

87.本发明的粉碎热处理小麦粉能够用作烘焙食品用混合物的原料。

88.本发明的烘焙食品用混合物含有通过本发明的粉碎热处理小麦粉的制造方法得到的粉碎热处理小麦粉或本发明的粉碎热处理小麦粉。本发明人发现:通过使用由本发明的粉碎热处理小麦粉的制造方法得到的粉碎热处理小麦粉或本发明的粉碎热处理小麦粉,可得到具有湿润劲道的口感、具有充分的体积感和纹理细腻的内相、并且口感的经时劣化难以发生的烘焙食品。然而,通过本发明的粉碎热处理小麦粉的制造方法得到的粉碎热处理小麦粉的物性、特性存在多种,要全部弄清再进行专利申请,需要根据物性的特定方法进行开发,因此需要长期的研究,这在产品寿命短的食品领域中实际上是不可能的。因此,在本技术中,将含有通过本发明的粉碎热处理小麦粉的制造方法得到的粉碎热处理小麦粉作为烘焙食品用混合物的构成加以规定。如上所述,在申请时存在下述情况:在本说明书中记载内容以外通过其结构或特性来直接特定该物是不可能的,或完全不实际的。

89.本发明的烘焙食品用混合物除了含有通过本发明的粉碎热处理小麦粉的制造方

法得到的粉碎热处理小麦粉或本发明的粉碎热处理小麦粉以外,还含有非热处理小麦粉,这在容易使操作性、口感、外观、内相良好方面是优选的。作为非热处理小麦粉,能够使用未进行热处理的未处理的小麦粉,例如可列举强力粉、准强力粉、中力粉、薄力粉、硬质粉等,能够单独使用它们中的1种,或组合使用2种以上。非热处理小麦粉也能使用将外国产及国内产小麦的任一者作为原料的小麦粉。特别是在作为粉碎热处理小麦粉的原料使用国内产麦小麦粉时,作为非热处理小麦粉使用将外国产小麦作为原料的小麦粉,这在获得容易性方面是优选的。

90.本发明的烘焙食品用混合物包含非热处理小麦粉时,在粉碎热处理小麦粉和非热处理小麦粉的合计100质量份中,粉碎热处理小麦粉的配合量优选为1质量份以上且40质量份以下。通过将粉碎热处理小麦粉的配合量设为1质量份以上,更容易获得烘焙食品的口感的改善效果。通过将粉碎热处理小麦粉的配合量设为40质量份以下,制点心、制面包性变得良好。从上述观点出发,关于烘焙食品用混合物中的粉碎热处理小麦粉的配合量,在粉碎热处理小麦粉和非热处理小麦粉的合计100质量份中,粉碎热处理小麦粉的配合量更优选为5质量份以上且40质量份以下,进一步优选为10质量份以上且40质量份以下。

91.本发明的烘焙食品用混合物的粉碎热处理小麦粉和非热处理小麦粉的合计100质量份中,从使操作性、口感、外观、内相良好的效果高的观点出发,非热处理小麦粉的配合量优选为60质量份以上且99质量份以下,更优选为65质量份以上且95质量份以下,进一步优选为70质量份以上且90质量份以下。

92.另外,烘焙食品用混合物中粉碎热处理小麦粉和非热处理小麦粉的合计量的比例优选为50质量%以上,更优选为55质量%以上,特别优选为60质量%以上。从使操作性、口感、外观、内相良好的效果高的观点出发,上述量特别是在一般的面包用途中是优选的。

93.在烘焙食品用混合物中,也可以含有前述粉碎热处理小麦粉和非热处理小麦粉以外的其他成分。例如可列举出黑麦粉、大麦粉、荞麦粉、米粉、豆粉、玉米粉等小麦粉以外的谷粉;马铃薯淀粉、玉米淀粉、蜡质淀粉、小麦淀粉、以及对它们实施了α化、醚化、酯化、交联、氧化等处理的加工淀粉;碳酸氢钠、发酵粉、碳酸铵、碳酸氢铵、氯化铵等膨胀剂或酵母;色拉油等油脂类;砂糖等糖类;全蛋、蛋白、蛋黄等蛋类;牛奶、脱脂奶粉、黄油等乳制品;食盐等盐类;乳化剂、增稠剂、酸味料、香料、香辛料、着色料、果汁、果实、维生素类等,可以单独使用它们中的1种,或将2种以上组合使用。这些其他成分可以在粉碎热处理小麦粉和非热处理小麦粉的混合时一起混合,也可以预先混合在粉碎热处理小麦粉和非热处理小麦粉的一者中,也可以在粉碎热处理小麦粉和非热处理小麦粉的混合后再混合。

94.以上,对本发明基于其优选实施方式进行了说明,但也可将上述或下述实施例中记载的优选构成与上述或下述中记载的别的任意的优选构成进行组合。此外,这里所说的所谓优选构成,完全不管更优选、特别优选等等级,也可将任意等级的优选构成与任意等级的优选构成进行组合。

95.实施例

96.为了具体地说明本发明而列举出实施例,但本发明并不受以下的实施例限制。

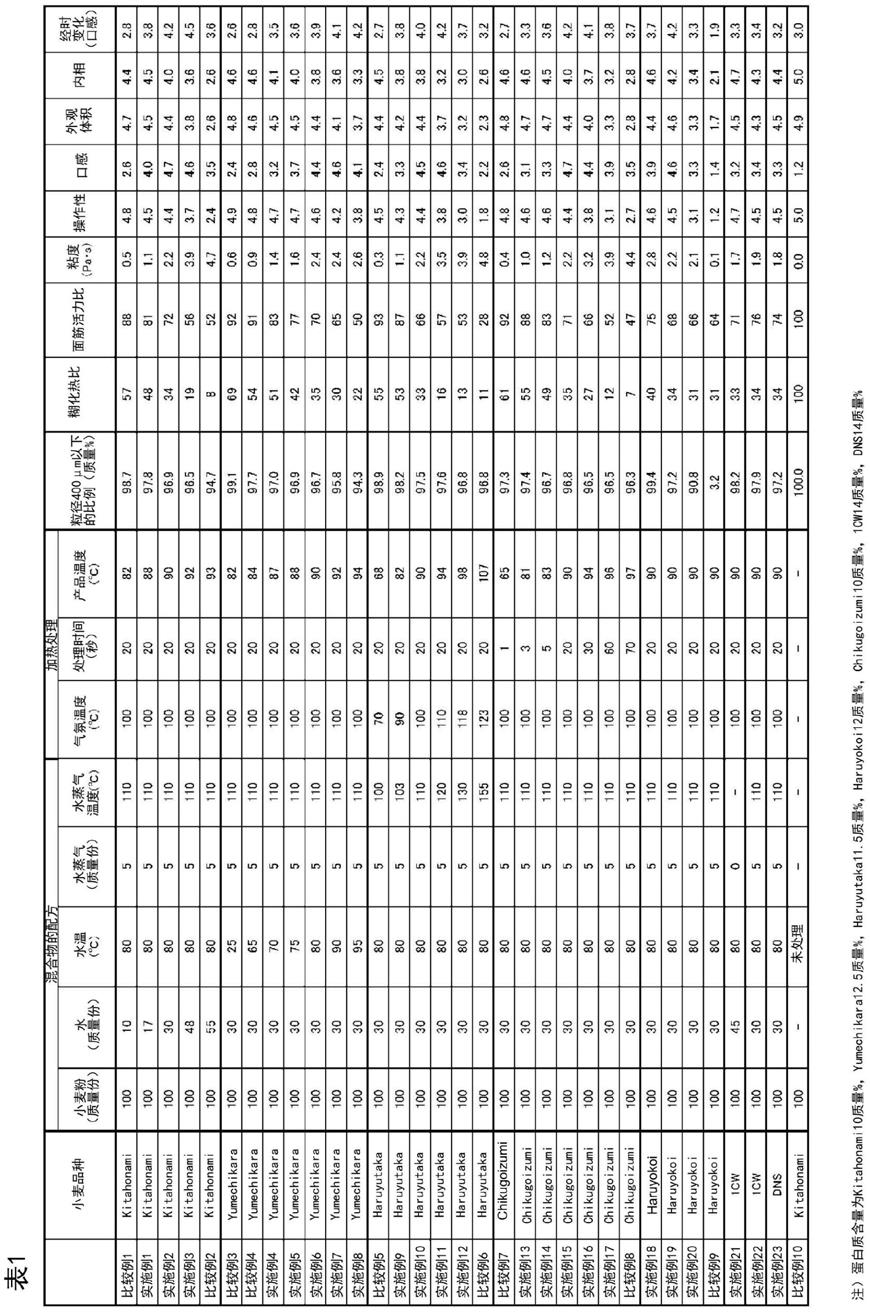

97.(实施例1~23、比较例1~8)

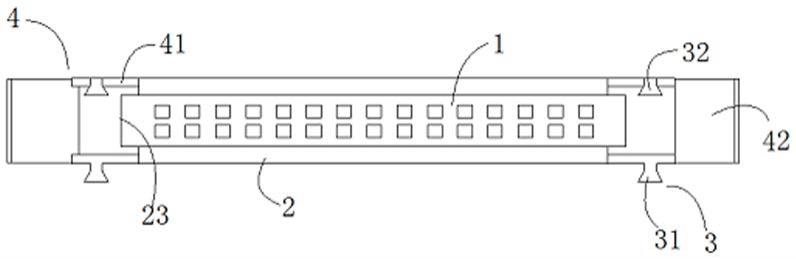

98.使具备热夹套和单螺杆挤出机的密闭容器预先达到表1中记载的气氛温度。具体而言,通过以蒸汽作为热源的热夹套,对密闭容器从其外部加热,使容器内的气氛温度达到

表1中记载的温度。

99.之后,准备将表1中记载的品种、名称的小麦进行制粉而得到的小麦粉。以表1中记载的量准备加热到表1中记载的规定温度的水及水蒸气。在前述密闭容器中,加入小麦粉和前述加热了的水及/或水蒸气并混合,在设定为前述规定的气氛温度的该密闭容器内加热表1中记载的规定时间后,从密闭容器排出。加热结束时的混合物的温度(密闭容器出口处的混合物的温度)为表1所示的温度。将加热处理后的混合物不经过粒状化工序而通过盘架干燥在130℃干燥后,按照由针磨机得到的粉碎热处理小麦粉达到表1的粒度的方式进行粉碎,将混合物粒子作为粉碎热处理小麦粉进行回收。通过前述方法分别测定了得到的粉碎热处理小麦粉的粒度、将未处理时的糊化热设为100时的糊化热(糊化热比)、将未处理时的面筋活力设为100时的面筋活力(面筋活力比)、25℃下相对于粉加水到500质量%时的粘度。此外,通过上述中使用的水及水蒸气,容器内在加压下被加热。

100.(比较例9)

101.除了不进行加热处理后的粉碎以外,与实施例18同样地得到热处理小麦粉,通过前述方法分别测定了粒度、将未处理时的糊化热设为100时的糊化热(糊化热比)、将未处理时的面筋活力设为100时的面筋活力(面筋活力比)、25℃下相对于粉加水到500质量%时的粘度。

102.(比较例10)

103.将表1中记载的品种的小麦制粉而得到的小麦粉直接用针磨机粉碎,通过前述方法分别测定了粒度、将未处理时的糊化热设为100时的糊化热(糊化热比)、将未处理时的面筋活力设为100时的面筋活力(面筋活力比)、25℃下相对于粉加水到500质量%时的粘度。

104.(试验例1)

105.使用实施例1~23、比较例1~8的粉碎热处理小麦粉及比较例9、10的处理小麦粉,通过下述方法制造了烘焙食品的一种即主食面包。将得到的主食面包在室温(25℃)下静置1天后,由10名的专门评委基于下述评价基准评价了得到的主食面包的口感、外观。另外,由10名的专门评委对主食面包制造时的操作性也一并进行了评价,此外对将得到的主食面包在室温(25℃)下静置3天后的口感也基于下述评价基准一并进行了评价。将各专门评委的评价分的平均值示于表1中。

106.(主食面包的制造方法)

107.在市售的制面包用搅拌机(株式会社dalton制、万能混合机型号5dm

‑

03

‑

r)中的搅拌碗中,投入将小麦1cw制粉而得到的小麦粉320g、评价对象的粉碎热处理小麦粉或处理小麦粉80g、食盐8g、砂糖32g、生酵母(oriental酵母工业制“oriental yeast”)9.2g、发酵食品(oriental酵母工业制“c yeast food”)0.4g、和适当量的水,实施混合工序而调制了面包面团。具体而言,以低速进行4分钟混合后,以高速进行2分钟混合,进而,添加16g的油脂以低速进行4分钟混合后,以高速混捏1分钟(捏成温度27℃)。将如此得到的面包面团在温度27℃、相对湿度75%的条件下发酵1小时后,分隔成450g并弄圆,采用30分钟醒面时间(bench time)后,将面包面团制成棒状,装入主食面包模具中。然后,进行60分钟最终发酵(温度38℃、相对湿度85%的气氛下),之后在温度200℃下烘烤30分钟而得到主食面包。

108.(主食面包制造时的操作性的评价基准)

109.5分:在整个主食面包制造的全部工序中,面包面团中没有发粘,二次加工适应性

良好。

110.4分:在主食面包制造的工序的一部分中,面包面团中产生发粘,但二次加工没有问题。

111.3分:在整个主食面包制造的全部工序中,面包面团中产生发粘,但二次加工没有问题。

112.2分:在整个主食面包制造的全部工序中,面包面团中产生发粘,在面包面团的处理中如果不进行特别的注意,则二次加工困难。

113.1分:在整个主食面包制造的全部工序中,面包面团的发粘严重,二次加工困难。

114.(主食面包的口感的评价基准)

115.5分:全体充分具有湿润劲道的口感,口味、口感良好。

116.4分:虽然有时部分欠缺湿润感和柔软感,但作为全体具有湿润劲道的口感,口味、口感没有问题。

117.3分:稍微感到湿润感、劲道感。

118.2分:全体中的湿润感、劲道感少,部分干巴巴。

119.1分:全体过于软或干巴巴的口感,口味、口感不良。

120.(主食面包的外观(体积)的评价基准)

121.5分:体积非常大,良好。

122.4分:体积大,良好。

123.3分:体积有些大。

124.2分:体积稍小,不良。

125.1分:体积小,不良。

126.(主食面包的内相的评价基准)

127.5分:内相的纹理非常细腻,良好。

128.4分:纹理细腻,良好。

129.3分:可看到若干纹理的细腻度。

130.2分:纹理稍粗,不良。

131.1分:纹理粗,不良。

[0132][0133]

如表1所示,在进行本发明的制法而满足特定的糊化热、面筋活力、粒度分布及粘度的各实施例中,实现了操作性、湿润劲道的口感、外观的体积感、纹理细腻的内相、口感经时劣化的抑制。另一方面,在混合处理中的水分量相对于小麦粉100质量份为低于20质量份

或超过55质量份的比较例1及2、混合处理中的水的温度低于70℃的比较例3及4、加热结束时的混合物的温度低于80℃或超过100℃或加热时间低于3秒或超过60秒的比较例5~7、没有进行粉碎的比较例9、没有进行加热处理的比较例10中,为本发明的糊化热、面筋活力、粒度分布或粘度的范围外,且操作性、口感、外观、内相中的任一者均差。

[0134]

(试验例2)

[0135]

在试验例1中,作为评价对象的粉碎热处理小麦粉使用实施例2或6中得到的粉碎热处理小麦粉,将其与作为非热处理小麦粉的强力粉(将小麦1cw进行制粉而得到的小麦粉)的配合量适宜变更为表2中记载的规定量,通过上述(主食面包的制造方法)制造了主食面包。将得到的主食面包在室温(25℃)下静置1天。由10名的专门评委基于与前述试验例1相同的评价基准评价了主食面包制造时的操作性及主食面包的口感、外观(体积)及内相。将结果示于表2中。

[0136]

表2

[0137][0138]

如表2所示,在粉碎热处理小麦粉和非热处理小麦粉的合计100质量份中以1~40质量份含有粉碎热处理小麦粉的各实施制造例的烘焙食品用混合物的操作性、口感、外观、内相均优异。

[0139]

产业上的可利用性

[0140]

根据通过本发明的制造方法制造的粉碎热处理小麦粉及本发明的粉碎热处理小麦粉、以及使用它们的烘焙食品用混合物,可得到具有湿润且劲道的口感、具有充分的体积感和纹理细腻的内相、且难以引起口感的经时劣化的烘焙食品。另外,通过本发明的制造方法制造的粉碎热处理小麦粉及本发明的粉碎热处理小麦粉、以及使用它们的烘焙食品用混合物的二次加工适应性优异,因此在制造工序中难以产生面团的发粘,操作性优异,能够高效率地制造该烘焙食品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。