1.本技术涉及轴类的领域,尤其是涉及一种轴杆与轴承的连接结构。

背景技术:

2.轴杆是一种支撑转动零件并与转动零件一起回转以传递运动、扭矩或者弯矩的一种机械零件。

3.一般来说,轴杆的端部会套设相应的轴承,轴承通过过盈配合卡接在轴杆上。

4.针对上述中的相关技术,当轴承安装在轴杆上后,存在轴杆与轴承内圈之间打滑的情况,此外在装配过程中,发生的碰撞和挪移,也对轴杆与轴承内圈之间的配合紧密度造成影响。

技术实现要素:

5.为了提高轴承与轴杆之间的配合紧密度,本技术提供一种轴杆与轴承的连接结构。

6.本技术提供的一种轴杆与轴承的连接结构采用如下的技术方案:一种轴杆与轴承的连接结构,包括轴杆和套设在轴杆端部的轴承,所述轴杆的端部周侧表面设置有安装槽,所述安装槽内设置有径向滑移的抵紧件,所述轴杆的端面上沿着轴杆轴线方向上设置有沉槽,所述沉槽内卡接有带动抵紧件径向滑移的驱动件,所述抵紧件远离轴杆轴线的一端与轴承内圈的内壁抵接,所述抵紧件靠近轴杆的另一端与驱动件的周侧表面抵接。

7.通过采用上述技术方案,当轴承套设在轴杆上时,驱动件卡入沉槽里,并带动抵紧件朝轴杆周侧的方向移动,使得抵紧件的的一端与轴承内圈的内壁抵紧,从而提高了轴承与轴杆之间的配合紧密度。

8.优选的,所述抵紧件靠近轴杆周侧的一端呈圆弧状,该圆弧状与轴承的内圈相互贴合适配。

9.通过采用上述技术方案,抵紧块靠近轴杆周侧的一端呈圆弧状,使得抵紧件可以和轴承内圈具有更大的接触抵紧面积,使得抵紧件可以更好的抵紧轴承。

10.优选的,所述抵紧件包括抵紧块和导向块,所述导向块与抵紧块一体连接,所述安装槽包括与抵紧槽和设置在抵紧槽底部的贯通孔,所述贯通孔与沉槽贯通,所述抵紧块位于抵紧槽上,所述导向块插接在贯通孔内,所述导向块靠近轴杆轴线的一端与驱动件的周侧表面抵接。

11.通过采用上述技术方案,导向块靠近轴杆轴线的一端与驱动件的周侧表面抵接,导向块可以在贯通孔内沿着轴杆径向方向滑移,实现抵紧件在安装槽内的滑移。

12.优选的,所述导向块的靠近轴杆轴线的端面倾斜设置,倾斜方向从沉槽开口至沉槽底部方向上朝逐渐靠近轴杆轴线的方向倾斜,所述沉槽的竖直横截面朝靠近沉槽底部的方向逐渐变小,所述驱动件的竖直横截面朝靠近沉槽底部的方向逐渐变小。

13.通过采用上述技术方案,当驱动件滑入沉槽内时,驱动件与导向块接触时有一个

导向作用,当驱动件在沉槽以及导向块之间越卡越紧时,驱动件的侧壁可以沿着导向块的倾斜面滑移,进而带动导向块沿轴杆径向移动。

14.优选的,所述驱动件的径向横截面呈矩形状,所述驱动件与导向块的接触位置为面接触。

15.通过采用上述技术方案,抵紧件与导向块的接触面设置为平面,使得驱动件与导向块的接触面积更大,使得驱动件在卡紧和支撑导向块时更加平稳。

16.优选的,所述驱动件设置为插销,所述插销插入沉槽的一端顶部设置为半球状。

17.通过采用上述技术方案,插销的一端设置成半球状,使得插销在插入沉槽时,插销的顶部不会与导向块的下端发生较大干涉,进而保证插销可以快速进入沉槽内。

18.优选的,所述插销靠近沉槽开口的一端设置有穿孔,所述插销设有穿孔的一端位于凹槽的开口外。

19.通过采用上述技术方案,当插销需要卸载时,可以在穿孔内插入杆状物体,撬动杆状物体,进而达到方便取出插销的效果。

20.优选的,各所述抵紧件和安装槽环绕轴杆的周向方向设置有至少一个。

21.通过采用上述技术方案,抵紧件和安装槽可以在轴杆上设置至少一个,可以有至少一个,抵紧件在抵紧轴承内圈时,进一步提高轴承与轴杆之间的配合紧密度。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.(1)通过设置沉槽、抵紧件、驱动件和安装槽之间的配合,使得轴承与轴杆配合过程中,通过抵紧件抵紧轴承内圈,提高轴承与轴杆之间配合紧密度;

24.(2)通过插销穿入沉槽的一端设置为半球形,使得插销在插入沉槽的过程中,插销的顶部不会与导向块的下端发生较大干涉,进而保证插销可以快速进入沉槽内;

25.(3)通过在插销上设置穿孔,可以在穿孔内插入杆状物体,撬动杆状物体,进而达到方便取出插销的效果。

附图说明

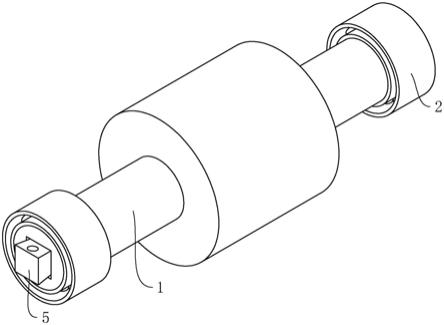

26.图1是本实施例的连接结构示意图;

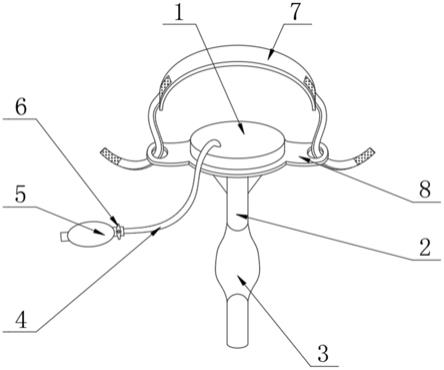

27.图2是本实施例的爆炸视图;

28.图3是本实施例轴杆的结构剖面图;

29.图4是本实施例隐藏部分零件的轴端结构示意图。

30.附图标记:1、轴杆; 2、轴承;3、安装槽;31、抵紧槽;32、贯通孔;4、抵紧件;41、抵紧块;42、导向块;5、驱动件;6、穿孔;7、沉槽。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种轴杆与轴承的连接结构。参照图1,轴杆与轴承的连接结构包括轴杆1和套设在轴杆1端部上的轴承2。

33.参照图2和图3,轴杆1的端部周侧表面加工有安装槽3,安装槽3内放置有可以沿着轴杆1径向方向滑移的抵紧件4,轴杆1的端部沿其轴线方向加工有沉槽7,沉槽7的轴线中心与轴杆1的轴线中心重合,沉槽7内卡接有带动抵紧件4径向滑移的驱动件5,抵紧件4远离轴

杆1的一端与轴承2的内圈的内壁抵接,抵紧件4靠近轴杆1的另一端与驱动件5的周侧表面抵接,通过推动使得驱动件5向沉槽7远离开口的方向滑移,驱动件5的外壁逐渐贴合沉槽7的内壁,进而推动抵紧件4沿着轴杆1的径向方向滑移,使得抵紧件4远离轴杆1的一端与轴承2的内圈的内壁抵接,进而达到轴承2与轴杆1之间的紧密配合。

34.抵紧件4靠近轴杆1周侧的一端成圆弧状,使得抵紧件4靠近轴杆1周侧的一端呈圆弧状,该圆弧状与轴承2内圈相互贴合适配,使得抵紧件4与轴承2内圈之间具有更大的接触面积,使得抵紧件4能够更好的抵紧轴承2。

35.参照图2和图4,具体的,安装槽3包括抵紧槽31和设置在凹槽31底部的贯通孔32,贯通孔32沿着轴杆1的径向竖直设置,贯通孔32与沉槽7连通;抵紧件4包括抵紧块41和导向块42,抵紧块41与导向块42一体连接,抵紧块41位于抵紧槽31内,导向块42插接在贯通孔32内,导向块42靠近轴杆1轴线的一端与驱动件5的周侧表面抵接,通过推动驱动件5在沉槽7内滑动,带动导向块42在贯通孔32内滑移,实现抵紧件4在安装槽3内的滑移。

36.参照图2和图4,导向块42靠近轴杆1的端面倾斜设置,倾斜方向从沉槽7开口至沉槽7底部方向并且朝逐渐靠近轴杆1轴线的方向倾斜设置,沉槽7的竖直横截面朝远离沉槽7开口方向的逐渐变小,驱动件5的竖直横截面槽远离沉槽7的开口方向逐渐变小,驱动件5在沉槽7内滑移时,驱动件5的侧壁可以沿着导向块42的倾斜方向滑移,驱动件5在沉槽7以及导向块42之间抵接的越来越紧。

37.参照图2和图4,本实施例中,驱动件5设置为插销,插销的沿着杆轴1的径向横截面呈矩形,沉槽7与插销相互配合,因此沉槽7在本实施例中的横截面也为矩形。插销的一个侧面与导向块42的端面贴合,使得驱动件5与导向块42之间的接触为面接触,使得驱动件5与导向块42的接触面积更大,插销推动导向块42时更加平稳,插销远离沉槽7开口方向的一端设置成半球状,避免插销在插入沉槽7的过程中与导向块42的下端干涉,使得插销可以快速滑移进沉槽7内。插销的另一端(靠近沉槽7开口的一端)上加工有穿孔6,当需要拆卸插销时,可以在穿孔6内穿入杆状物体,撬动杆状物体,方便从沉槽7取出插销。

38.参照图2,抵紧件4与安装槽在轴杆1上至少设置为一个,本实施例中,抵紧件4与安装槽3对称设置在轴杆1中心轴线的两侧,进一步提高轴承2与轴杆1之间的配合紧密度。

39.本技术实施例一种轴杆与轴承的连接结构的实施原理为:将抵紧件4安装在安装槽3内,之后将轴承2套设在轴杆1上,然后将驱动件5插入沉槽7内,使得驱动件5的侧面与导向块42的底面接触,驱动件5在沉槽7的滑移过程中,驱动件5在沉槽7以及导向块42之间越卡越紧,使导向块42沿轴杆1径向方向滑移,使得抵紧块41抵紧轴承2内圈,进而达到提高轴承2与轴杆1之间的配合紧密度的效果。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。