1.本发明涉及一种负压流量泄压阀结构,具体地说是一种带限位的止退负压流量泄压阀。

背景技术:

2.在吸痰器和吸引器等负压医疗器械上,都会用到流量泄压阀,其作用是分流负压泵产生的流量,降低压力,在泄压阀关闭时,工作气路中的压力等于负压泵产生的极限负压,当泄压阀打开时,根据泄压阀打开的大小,达到用户需要的工作负压值。

3.现有的流量泄压阀一般都由阀座和阀芯两部分构成,其中阀芯头部有一个锥体,采用螺纹连接在阀座上;阀座底部留有一个吸气孔,中间侧面留有一个贯通的泄压孔,当右旋阀芯,其头部锥体堵住阀座底部的吸气孔时,无流量泄出;当左旋阀芯,阀芯头部锥体与阀座底部的吸气孔产生间隙,这时气体从阀座中间侧面贯通的泄压孔流出,这时系统管路中的压力随着阀芯头部锥体与阀座底部的吸气孔的间隙渐渐变大而减小,直至泄压阀完全打开,气体全部从泄压孔排出,这时系统管路中的负压力值归零。

4.传统的这种流量泄压阀设计存在的问题是:当转动阀芯组件上的旋钮完全打开流量泄压阀后,系统管路中的负压力值已经归零后,继续旋动阀芯组件上的旋钮,整个阀芯组件可能随着转动,导致阀芯组件松动,脱落,拔出.另外,现有技术中也有一些采用止退螺母的止退结构来避免脱落问题,但是其结构设计复杂,操作麻烦、使用效率低且可靠性差,制造成本也高。

技术实现要素:

5.本发明要解决的技术问题是提供一种结构设计巧妙、操作简单方便、能够防止阀芯被反旋旋出并能保证使用可靠性的止退负压流量泄压阀。

6.为了解决上述技术问题,本发明的止退负压流量泄压阀,包括具有吸气孔和泄压孔的阀座主体以及能够安装在阀座主体内的阀芯,阀芯的头部设置为锥形头,阀芯安装在阀座主体内后能够使锥形头与吸气孔配合,阀座主体内还设置有与吸气孔处于同一轴线上的环槽,阀芯上设置有卡槽,卡槽内安置有开口卡簧,开口卡簧能够从阀座主体的后端面处进入并限位在环槽内以限制阀芯从阀座主体内退出。

7.所述阀芯的尾部固定安装有旋钮,所述阀芯上套有位于旋钮和阀座主体之间的阻尼弹簧。

8.所述阀芯上设置有一段位于锥形头后侧的外螺纹段,所述阀座主体内设置有与外螺纹段配合的内螺纹段。

9.所述阀芯上还设置有位于外螺纹段根部的锥面段,所述卡槽设置在锥面段的后侧根部。

10.所述开口卡簧的内径大于所述阀芯的外螺纹段的外径且小于阀芯的锥面段的最大直径端。

11.所述阀座主体的后端面处设置有锥形开口。

12.所述阀芯上的卡槽的外直径小于开口卡簧的内直径。

13.所述开口卡簧套在卡槽内并在径向与卡槽之间具有0.3

‑

0.5mm的偏心间隙。

14.本发明的优点在于:

15.由于阀座主体内设置的与吸气孔处于同一轴线上的环槽以及阀芯上设置的安置有开口卡簧的卡槽,巧妙地利用了开口卡簧的偏心特性与其特有的结构进行配合使开口卡簧一落进卡槽就处于与阀芯主体的轴线偏心的状态,此时再反转阀芯,处于偏心状态的开口卡簧便与阀座主体限位配合,避免阀芯旋转时不小心被转动与阀座主体脱落,其结构设计十分巧妙,安装和操作使用均简单方便,不增加额外的装配工序,大大提高了生产和使用效率并且利用卡簧独有的特性使其使用可靠性非常好。

附图说明

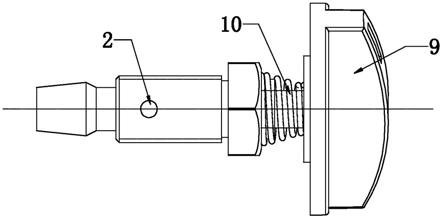

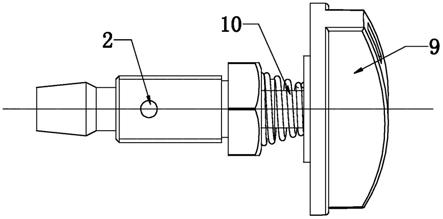

16.图1为本发明止退负压流量泄压阀的主视结构示意图;

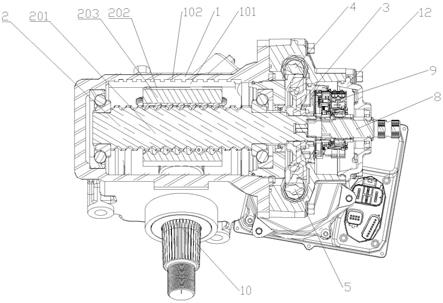

17.图2为本发明止退负压流量泄压阀的剖面示意图。

18.图3为本发明止退负压流量泄压阀的分解示意图。

19.图中,1

‑

吸气孔;2

‑

泄压孔;3

‑

阀座主体;4

‑

阀芯;5

‑

锥形头;6

‑

环槽;7

‑

卡槽;8

‑

开口卡簧;9

‑

旋钮;10

‑

阻尼弹簧;11

‑

外螺纹段;12

‑

内螺纹段;13

‑

锥面段;14

‑

锥形开口;15

‑

开孔。

具体实施方式

20.下面结合附图和说明对本发明的止退负压流量泄压阀作进一步详细说明。

21.如图所示,本发明的止退负压流量泄压阀,包括具有吸气孔1和泄压孔2的阀座主体3以及能够安装在阀座主体内的阀芯4,由图可见,阀芯4的头部设置为锥形头5,阀芯4上设置有一段位于锥形头后侧的外螺纹段11,阀芯4上还设置有位于外螺纹段根部的锥面段13,阀芯4的锥面段13后端为阀芯的后段主体段,在锥面段的后侧根部设置有卡槽7,即:在锥面段与阀芯4的后段主体段的交汇处开设有卡槽,卡槽7内安置有开口卡簧8,吸气孔1设置在阀座主体3的前端,阀座主体3具有前后贯通的通孔,泄压孔2开设在阀座主体3前端的侧壁上且位于吸气孔1的后方,同时与通孔十字连通,而吸气孔1是同轴设置在通孔内的。阀座主体3内设置有与阀芯外螺纹段11配合的内螺纹段12,当然,阀座主体的外表面还设置有阀座外螺纹,用于固定整个泄压阀,阀座主体3内还设置有位于内螺纹段12后方并且有与吸气孔处于同一轴线上的环槽6,即:在阀座主体的后端设置有环槽,也可以称之为凹腔,阀芯4的尾部固定安装有用于对阀芯进行操作的塑料旋钮9,转动塑料旋钮9,阀芯4通过外螺纹段的细纹外螺纹与阀座主体的内螺纹段的细纹内螺纹配合并旋入阀座主体,最终使锥形头与吸气孔配合而密封,同时使开口卡簧8从阀座主体的后端面处进入并限位在环槽内,并与卡槽外径形成0.3

‑

0.5mm的偏心,让开口卡簧只能进不能出,以限制阀芯从阀座主体内退出,另外,还在阀芯4上套有位于旋钮和阀座主体之间的阻尼弹簧10。

22.进一步地,所说的开口卡簧8的内径大于阀芯的外螺纹段的外径且小于阀芯的锥面段的最大直径端,也就是说开口卡簧内径比阀芯的细纹外螺纹的大径稍大,开口卡簧直接可以套到阀芯的细纹外螺纹外,直到碰到阀芯的锥面段13无法再推为止,阀座主体1的后

端面处设置有锥形开口14(倒角),阀芯4上的卡槽的外直径小于开口卡簧8的内直径,阀芯的锥面段的斜角小于阀座主体的锥形开口14的角度,阀座主体1的后端面处还设置有一段位于锥形开口14内侧的开孔15,该开孔15的直径小于阀座主体环槽6的内径;环槽6的内径大于开口卡簧8的外直径,转动旋钮,阀芯的细纹外螺纹与阀座主体上的细纹内螺纹连接,直到开口卡簧碰到阀座主体的后端面,再稍加扭力,此时由于阀芯的锥面段的斜角远比阀座主体的锥形开口14的角度小,开口卡簧向外张口,滑进阀芯上面的卡槽内,继续转动旋钮,开口卡簧在阀座主体的锥形开口14(倒角)的挤压下,开口卡簧向内收口,开口卡簧的外直径变小,直到刚好≤阀座主体上的开孔15的内直径尺寸时,开口卡簧被挤入阀座主体的环槽6内,当听到轻微的咔嚓声,开口卡簧落进阀座主体上的环槽里,咔嚓声是开口卡簧恢复弹力,开口张开的声音,另外,由于阀芯上的卡槽7的外直径比开口卡簧的内直径小一些,开口卡簧一落进卡槽7,就处于与阀芯轴线偏心的状态,此时再反转阀芯,处于偏心状态的开口卡簧片限位在阀座主体内出不来,阀芯反转也转不动了,另外需要说明的是:卡槽(开口卡簧槽)7外径决定开口卡簧的偏心量的大小;锥形开口(开口卡簧片挡边)15的孔径决定装配难易程度,这2处尺寸是实现可行和阀芯止退的关键尺寸

23.其具体原理如下:

24.(1)将方形螺母通过其内螺纹与阀座主体的外螺纹连接,主要是用于将整个装配好的泄压阀固定在机器的操作面板上;

25.(2)在装配泄压阀前,塑料旋钮9已经通过包胶注塑与阀芯4连接在一起,塑料旋钮具有止转槽,由此可以实现可靠安装,塑料旋钮的止转槽的作用是确保塑料旋钮旋转时阀芯必须跟转;

26.(3)开口卡簧是标准件,其内直径是自然整数,将开口卡簧8从阀芯4有锥形头的一头套入,直到碰到阀芯的锥面段(卡簧导向锥面),无法再推为止,卡簧导向锥面的作用是保证开口卡簧在整个装配过程中始终与阀芯同心;

27.(4)阻尼弹簧从阀芯的锥形头(封气锥头端)5套入,直到移动到塑料旋钮;

28.(5)将阀芯4上的封气锥头端伸进阀座的通孔内,阀芯4上的外螺纹与阀座主体的内螺纹连接;

29.(6)转动塑料旋钮,直到开口卡簧碰到阀座主体的开口卡簧片挡边端面,即:阀座主体的后端面,再稍加扭力,此时由于阀芯4上的锥面段(卡簧导向锥面)的斜角远比阀座主体上的开口卡簧片挡边端面的倒角角度小,这时开口卡簧的开口向外增大,滑进阀芯上的环槽(开口卡簧槽)内;

30.(7)继续转动塑料旋钮,开口卡簧在阀座主体上的开口卡簧片挡边端面的倒角的挤压下,开口向内闭合,开口卡簧的外径变小,直到刚好等于或小于阀座主体上的开口卡簧片挡边端面的开孔直径尺寸,开口卡簧开始进入阀座主体内,直到听到轻微的咔嚓声,开口卡簧落进阀座主体上的环槽(内开口卡簧片内腔)内,咔嚓声是开口卡簧片恢复弹力,开口张开的声音。

31.(8)由于阀芯上的开口卡簧槽的外径比开口卡簧的内直径小一些,开口卡簧片一落进卡槽就处于与阀芯轴线偏心的状态,此时再反转阀芯,处于偏心的状态的开口卡簧挡住阀座主体内,出不来,阀芯反转也转不动了。

32.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领

域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。