1.本实用新型属于机械设备技术领域,具体涉及一种大转矩螺母拧转装置。

背景技术:

2.对于较大规格尺寸螺母,由于其拧转力矩大,安装拧紧和拧松拆缷困难,目前基本上都是通过加长扳手手柄的方法,增加拧转力矩来拧松或拧紧螺母的。例如大型载重汽车在行驶途中发生爆胎,须拆卸轮胎上较大规格尺寸的螺母更换轮胎,一些大型设备的联接也常用较大规格尺寸螺栓联接,这种较大规格尺寸螺母的拧紧和拧松,工人在现场常常被迫用加长扳手手柄的方法,以增大拧转力矩,现场操作非常不便。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种大转矩螺母拧转装置,大转矩螺母拧转装置体积小,成本低,拧转力矩大,能方便快捷地拧松或拧紧各种较大规格尺寸的螺母。

4.为解决上述技术问题,本实用新型的实施例提供一种大转矩螺母拧转装置,包括行星架、固定罩壳、销轴盘和输出轴,所述固定罩壳的内圈为内齿轮,所述行星架为偏心轴,其左端为输入轴、右端为行星齿轮,所述输入轴的左端可分离式套接手柄,所述行星齿轮与内齿轮啮合,所述行星齿轮上沿周向分布有多个销轴孔,每一所述销轴孔内插装一销轴,多个所述销轴的右端均与销轴盘固定连接且绕销轴盘的轴线周向均布,所述销轴盘的右端同轴连接有输出轴,所述销轴孔的孔径大于销轴的轴径,所述输入轴的轴线与输出轴的轴线共线;

5.所述大转矩螺母拧转装置还包括中间联接杆和转换接头,所述手柄、中间联接杆和转换接头组成扳手。

6.其中,所述固定罩壳的左侧固定连接有左盖板,右侧固定连接有右盖板。

7.其中,所述输入轴的外侧同轴套装有左衬套,所述输出轴的外侧同轴套装有右衬套。

8.其中,所述销轴的外侧同轴套装有铜套。

9.其中,所述转换接头的左端为与输出轴配合的方孔,右端为与大转矩螺母配合的内六角孔。所述中间联接杆的左端为与手柄内孔配合的左方形头,右端为与转换接头左端的方孔配合的右方形头。

10.其中,所述输入轴h与输出轴v的速比为:

[0011][0012]

其中,n

h

为输入轴h的转速,n

v

为输出轴v的转速,z1为行星齿轮的齿数,z2为内齿轮的齿数,且z1小于z2。

[0013]

其中,所述行星齿轮和内齿轮均为渐开线变位齿轮,行星齿轮和内齿轮的齿廓重迭系数gs>0,重合度系数ε>1。

[0014]

优选的,选取行星齿轮z1的变位系数x1=0.6208,内齿轮z2的变位系数x2=

0.9546,经计算gs=0.05,ε=1.105;

[0015]

选取齿轮模数m=3,压力角α=20

°

,齿顶高系数啮合角α

′

=38

°

,两齿轮的标准中心距为:

[0016][0017]

两齿轮的实际中心距为:

[0018][0019]

输入轴既是行星架,也是偏心轴,其偏心距a

′

=3.6mm;

[0020]

行星齿轮分度圆直径为:

[0021]

d1=mz1=120mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5);

[0022]

内齿轮分度圆直径为:

[0023]

d2=mz2=126mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6);

[0024]

行星齿轮齿顶圆直径为:

[0025][0026]

内齿轮齿顶圆直径为:

[0027][0028]

销轴上安装有6个直径为8mm的销轴,销轴上套有壁厚为3mm的铜套,销轴分别插在行星齿轮的销孔中,销孔的直径为:

[0029]

d

k

=8 6 2a

′

=21.2mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9);

[0030]

其中,a

′

为二齿轮的实际中心距;

[0031]

设定:o是输出轴的轴线,o1是行星齿轮的几何轴线,o

k

是行星齿轮的销孔中心,o

x

是销轴中心,行星齿轮的销孔中心分布圆与销轴盘上的销轴中心分布圆具有相同直径d,有oo

x

=o1o

k

=d/2;

[0032]

当输入轴回转时,销轴始终与行星齿轮上销孔孔壁接触,销孔直径d

k

=14 2a

′

,所以,o

x

o

k

等于中心距o1o=a

′

,行星齿轮在运转过程中,o、o1、o

k

及o

x

四点始终构成平行四边形,构件o1o

k

的角速度绐终等于oo

x

的角速度,而o1o

k

是行星齿轮的绝对角速度,oo

x

的角速度即是输出轴的绝对角速度,故输出轴的绝对角速度始终等于行星齿轮的绝对角速度。

[0033]

使用上述的大转矩螺母拧转装置的螺母拧转方法包括如下步骤:

[0034]

s1、大转矩螺母拧松:首先利用大螺母拧转装置将大转矩螺母预拧松,然后利用扳手将大转矩螺母卸下;

[0035]

s2、大转矩螺母拧紧:首先利用扳手将大转矩螺母预拧紧,然后利用大转矩螺母拧转装置将大转矩螺母拧紧。

[0036]

本实用新型的上述技术方案的有益效果如下:本实用新型提供的是一种少齿差行星传动式螺母拧转装置,体积小、成本低、拧转力矩大,能方便快捷地拧松或拧紧各种尺寸较大的螺母。

附图说明

[0037]

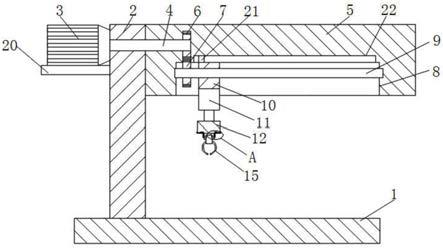

图1为本实用新型的主视图;

[0038]

图2为本实用新型的左视图;

[0039]

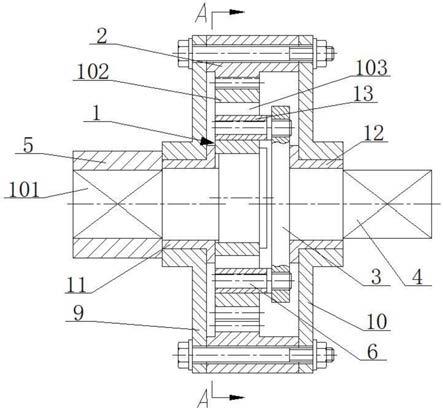

图3为图1中沿线a

‑

a的剖面图;

[0040]

图4为本实用新型中转换接头的结构示意图;

[0041]

图5为本实用新型中中间联接杆的主视图;

[0042]

图6为本实用新型中偏心距的示意图。

[0043]

附图标记说明:

[0044]

1、行星架;101、输入轴;102、行星齿轮;103、销轴孔;2、固定罩壳;201、内齿轮;3、销轴盘;4、输出轴;5、手柄;6、销轴;7、中间联接杆;8、转换接头;9、左盖板;10、右盖板;11、左衬套;12、右衬套;13、铜套;14、搭扣。

具体实施方式

[0045]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0046]

如图1

‑

图3所示,本实用新型提供一种大转矩螺母拧转装置,包括行星架1、固定罩壳2、销轴盘3和输出轴4,所述固定罩壳2的内圈为内齿轮,所述固定罩壳2的左侧固定连接有左盖板9,右侧固定连接有右盖板10。所述行星架1为偏心轴,其左端为输入轴101、右端为行星齿轮102,所谓行星架1为偏心轴,即:行星齿轮的回转中心相对于输入轴轴线偏心。

[0047]

所述输入轴101的左侧可分离式套接手柄5,所述行星齿轮102的轮齿与内齿轮啮合,所述行星齿轮102上沿周向分布有六个销轴孔103,每一所述销轴孔103内插装一销轴6,所述销轴6的外侧同轴套装有铜套13,六个所述销轴6的右端均与销轴盘3固定连接且绕销轴盘3的轴线周向均布,所述销轴盘3的右端同轴连接有输出轴4,所述销轴孔103的孔径大于安装在销轴6上的铜套外径,所述输入轴101的轴线与输出轴4的轴线共线。

[0048]

所述大转矩螺母拧转装置还包括中间联接杆7和转换接头8,所述手柄5、中间联接杆7和转换接头8组成扳手。

[0049]

所述输入轴101的外侧同轴套装有左衬套11,所述输出轴4的外侧同轴套装有右衬套12。

[0050]

如图4所示,所述转换接头8的左端为与输出轴4配合的方孔,右端为与大转矩螺母配合的内六角孔。可生产若干个不同的转换接头,其内六角孔对应不同的尺寸规格,以便与不同尺寸规格的六角螺母相配。其中,图4a为转换接头的主视图,图4b为转换接头的左视图,图4c为转换接头的右视图。

[0051]

如图5所示,所述中间联接杆7的左端为与手柄5内孔配合的左方形头,右端为与转换接头8左端的方孔配合的右方形头。其中,图5a为中间联接杆的主视图,图5b为中间联接杆的左视图。

[0052]

本实用新型提供的大转矩螺母拧转装置运用少齿差行星传动获得较大的传动比,以此获得较大的拧转力矩。选择传动比较大且传动效率又较高的二齿差传动,即内齿轮齿数z2减去行星齿轮齿数z1等于2个齿,输入轴h与输出轴v的速比为:

[0053][0054]

其中,n

h

为输入轴h的转速,n

v

为输出轴v的转速,z1为行星齿轮的齿数,z2为内齿轮

的齿数,且z1小于z2。

[0055]

优选的,选取行星齿轮齿数z1=40,内齿轮齿数z2=42,则

[0056][0057]

式(2)说明输入轴h与输出轴v的转向相反。一般情况下螺母的旋向都为右旋,所以手柄顺时针转动为拧松螺母,逆时针转动为拧紧螺母。

[0058]

在固定罩壳上设有3个搭扣14,对大尺寸螺母的拆缷,可用3个长螺栓穿过搭扣上的通孔,将大螺母拧转装置固定在所拆卸部件上,以便于拧松和拧紧的操作。

[0059]

本实用新型中,要使齿轮副能按照设计的中心距安装且正确啮合传动,必须采用变位齿轮,在选择变位齿轮时应满足几个条件:齿顶不变尖,两齿轮的齿顶不相碰,不出现过渡曲线干涉,不发生齿廓重迭干涉(即齿廓重迭系数gs>0),重合度系数ε必须大于1。实际上只要满足齿廓重迭系数gs>0和重合度系数ε>1,上述条件便可得到满足。

[0060]

按照变位系数选择要求,选取行星齿轮z1的变位系数x1=0.6208,内齿轮z2的变位系数x2=0.9546,经计算gs=0.05,ε=1.105。

[0061]

选取齿轮模数m=3,压力角α=20

°

,齿顶高系数啮合角α

′

=38

°

,两齿轮的标准中心距为:

[0062][0063]

两齿轮的实际中心距为:

[0064][0065]

输入轴既是行星架,也是偏心轴,其偏心距a

′

=3.6mm。

[0066]

行星齿轮分度圆直径为:

[0067]

d1=mz1=120mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5);

[0068]

内齿轮分度圆直径为:

[0069]

d2=mz2=126mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6);

[0070]

行星齿轮齿顶圆直径为:

[0071][0072]

内齿轮齿顶圆直径为:

[0073][0074]

销轴上安装有6个直径为8mm的销轴,销轴上套有壁厚为3mm的铜套,销轴分别插在行星齿轮的销孔中,销孔的直径为:

[0075]

d

k

=8 6 2a

′

=21.2mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9);

[0076]

其中,a

′

为二齿轮的实际中心距。

[0077]

图6为偏心距的示意图,其中,图6a为主视图,图6b为左视图,图中,o是输出轴的轴线,o1是行星齿轮的几何轴线,o

k

是行星齿轮的销孔中心,o

x

是销轴中心,行星齿轮的销孔中心分布圆与销轴盘上的销轴中心分布圆具有相同直径d,有oo

x

=o1o

k

=d/2。

[0078]

当输入轴回转时,销轴始终与行星齿轮上销孔孔壁接触,销孔直径d

k

=14 2a

′

,所以,o

x

o

k

等于中心距o1o=a

′

,行星齿轮在运转过程中,o、o1、o

k

及o

x

四点始终构成平行四边

形,构件o1o

k

的角速度绐终等于oo

x

的角速度,而o1o

k

是行星齿轮的绝对角速度,oo

x

的角速度即是输出轴的绝对角速度,故输出轴的绝对角速度始终等于行星齿轮的绝对角速度,这种机构的传动效率相对较高。

[0079]

本实用新型中,由于少齿差传动是内啮合,且内齿轮和行星齿轮的齿数相近,啮合齿廓的曲率也接近相等,其综合曲率半径较大,齿面接触应力较小,一般不进行接触疲劳强度计算,主要进行齿根弯曲疲劳强度计算。由于内、外齿轮采用了较大的正变位,齿根厚度有明显增大,又采用短齿制,所以其弯曲强度也有所提高。基于上述分析,选择齿轮材料及热处理方式为45#钢调质,齿轮宽度为25mm,模数为3mm,通过弯曲疲劳强度计算,可允许输入轴的转矩t1为390nm。由于采用的是二齿差传动,效率相对较高,取传动效率η=0.85,输出轴的最大转矩t2可由下式计算:

[0080]

t2=t1iη=390

×

20

×

0.85=390

×

17=6630nm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)。

[0081]

上述计算表明,输出轴转矩是输入轴转矩的17倍,输出轴的最大输出转矩可满足一般较大尺寸螺母的拧紧或拧松要求。

[0082]

本实用新型的大转矩螺母拧转装置的使用方法为:

[0083]

拆卸螺母时,用本装置将螺母预拧松后,取下本装置,利用手柄、中间联接杆和转换接头组合成扳手,以便快速将螺母卸下。若一直使用本装置转动手柄拆卸螺母,将费时费力。

[0084]

拧紧螺母时,可用手柄、中间联接杆和转换接头组合成扳手,先将螺母预拧紧,再用本装置将螺母拧紧。

[0085]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。