1.本发明属于分散剂制备技术领域,特别涉及一种含磷酸基团的聚合物分散剂及其制备方法。

背景技术:

2.陶瓷分散剂是陶瓷工业中应用范围最广的添加剂,其主要作用是使陶瓷泥浆软聚物中包裹的自由水被释放出来,增加泥浆中自由水的含量,提高陶瓷浆料的流动性,对于提高陶瓷产品质量、降低生产能耗至关重要。

3.目前,我国陶瓷工业中使用最多分散剂是无机钠盐、以及无机钠盐与小分子有机物的复配产品,这类分散剂通过吸附在粘土颗粒表面,使粘土粒子之间产生静电斥力而保持稳定分散,但存在掺加量大、分散效率低、稳定性差和适应性差等缺点。此外,高掺量的无机钠盐分散剂易使泥浆坯体在高温烧制后发生脆性开裂或震碎,严重影响产品质量。

4.cn103848635a都指出丙烯酸和磺酸共聚物对陶瓷分散效果较好,其可吸附在粘土颗粒表面产生静电斥力,同时其较大的分子体积可在颗粒周围产生空间位阻作用,从而防止粒子聚集,但羧酸类、磺酸类官能团对粘土层间存在的多价金属离子络合能力相对较弱,对不同区域粘土的适应性差。

技术实现要素:

5.本发明目的在于针对上述现有技术的不足之处而提供一种含磷酸基团的聚合物分散剂及其制备方法。本发明所述含磷酸基团的聚合物分散剂能够提高陶瓷胚体的烧结性能和力学性能、解决现有分散剂掺量高、适应性差等问题,并达到节能降耗的目的。

6.为实现上述目的,本发明采用的技术方案如下:一种含磷酸基团的聚合物分散剂,所述聚合物分散剂包括以下重量份的原料:20

‑

30份可聚合双膦酸单体、10

‑

20份可聚合多元醇单体、40

‑

60份丙烯酸、10

‑

20份甲基丙烯酸。

7.本发明所述含磷酸基团的聚合物分散剂以(甲基)丙烯酸单体、双膦酸单体、多元醇单体为接枝共聚单体,利用磷酸基团具有比羧酸基团更强的络合作用的性能,有利于释放出与多价金属离子结合的阳离子水化膜,提高分散效率,并改善分散剂对不同区域粘土材料的适应性。此外,利用多元醇类单体兼具多元醇羟基和较大的分子体积的功能优势,能够为粘土颗粒分散提供合适的空间位阻作用和助磨作用,因此,本发明所述含磷酸基团的聚合物分散剂为一种阴离子型聚合物分散剂,能够提高陶瓷胚体的烧结性能和力学性能、解决现有分散剂掺量高、适应性差等问题,并达到节能降耗的目的。

8.作为本发明的优选实施方式,所述可聚合双膦酸单体的结构式为式(1)~(3)中的一种:

[0009][0010]

作为本发明的优选实施方式,所述结构式为式(1)或式(2)的可聚合双膦酸单体的制备方法,包括如下步骤:

[0011]

将n,n

‑

二甲基甲酰胺、丙烯酸缩水甘油酯和阻聚剂混合搅拌并升温至50℃

‑

80℃溶解均匀后,加入化合物a的水溶液保温反应10

‑

20小时,经旋蒸冷却后,得到结构式为式(1)或式(2)的可聚合双膦酸单体;所述化合物a为羟基亚乙基二膦酸四钠或亚氨基二亚甲基膦酸。

[0012]

作为本发明的优选实施方式,所述阻聚剂为对苯二酚、吩噻嗪中的至少一种;所述n,n

‑

二甲基甲酰胺的体积、丙烯酸缩水甘油酯的摩尔和亚氨基二亚甲基膦酸水溶液质量的配比为200

‑

400ml:1mol:240

‑

280g;所述n,n

‑

二甲基甲酰胺的体积、丙烯酸缩水甘油酯的摩尔和羟基亚乙基二膦酸四钠水溶液质量的配比为200

‑

400ml:1mol:350

‑

400g;所述阻聚剂的质量为丙烯酸缩水甘油酯和化合物a总质量的1

‰‑5‰

;所述化合物a的水溶液中化合物a的浓度为80wt%。

[0013]

所述结构式为式(1)的可聚合双膦酸单体的机理路线为:

[0014][0015]

所述结构式为式(2)的可聚合双膦酸单体的机理路线为:

[0016][0017]

作为本发明的优选实施方式,所述结构式为式(3)的可聚合双膦酸单体的制备方法,包括如下步骤:

[0018]

将碱溶于水中,加入亚氨基二亚甲基膦酸和乙腈至于0

‑

15℃下,加入丙烯酰氯稀释液保温反应2

‑

5小时,经旋蒸冷却后,得到结构式为式(3)的可聚合双膦酸单体。

[0019]

所述结构式为式(3)的可聚合双膦酸单体的机理路线为:

[0020][0021]

作为本发明的优选实施方式,所述丙烯酰氯稀释液为丙烯酰氯的乙腈溶液,所述丙烯酰氯稀释液中丙烯酰氯的物质的量浓度为2.5

‑

2.75mol/l;所述丙烯酰氯稀释液的加入方式为滴加,所述滴加时间为0.5

‑

8小时;所述碱为碳酸氢钠或氢氧化钠;所述碱、亚氨基二亚甲基膦酸和丙烯酰氯稀释液中丙烯酰氯的物质的量之比为碱:亚氨基二亚甲基膦酸:丙烯酰氯稀释液中丙烯酰氯=1

‑

1.1:1:1

‑

1.1;所述亚氨基二亚甲基膦酸和乙腈的配比为1mol:200ml。

[0022]

本发明采用羟基亚乙基二膦酸四钠或亚氨基二亚甲基膦酸与(甲基)丙烯酸缩水甘油酯进行开环反应制得结构式为式(1)或(2)的可聚合双膦酸单体;或者采用采用丙烯酰氯与亚氨基二亚甲基膦酸进行酰胺化反应制得结构式为式(3)的可聚合双膦酸单体。

[0023]

作为本发明的优选实施方式,所述可聚合多元醇单体的制备方法,包括如下步骤:

[0024]

将丙烯酸、醇、阻聚剂和催化剂混合搅拌并升温至100

‑

130℃,保温反应5

‑

10小时,冷却得到可聚合多元醇单体;

[0025]

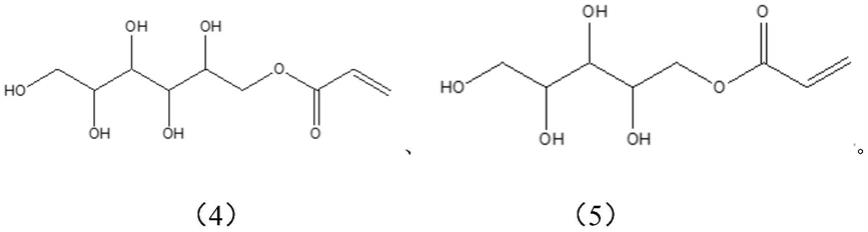

所述可聚合多元醇单体的结构式为式(4)~(5)中的一种:

[0026][0027]

所述结构式为式(4)的可聚合多元醇单体的机理路线为:

[0028][0029]

所述结构式为式(5)的可聚合多元醇单体的机理路线为:

[0030][0031]

作为本发明的优选实施方式,所述醇为木糖醇或山梨糖醇;所述阻聚剂为对苯二酚、吩噻嗪中的至少一种;所述催化剂为质量浓度为95%

‑

98%的浓硫酸;所述丙烯酸和醇的物质的量比为1

‑

1.2:1;所述丙烯酸和醇总重量、阻聚剂和催化剂的重量比为1:1

‰‑5‰

:2%

‑

12%。

[0032]

本发明采用木糖醇或山梨糖醇多元醇单体与(甲基)丙烯酸通过酯化反应制得可

聚合多元醇单体。

[0033]

作为本发明的优选实施方式,所述含磷酸基团的聚合物分散剂还包括以下原料:链转移剂、引发剂;所述链转移剂为巯基乙醇、巯基乙酸或巯基丙酸;所述引发剂为过硫酸钠或过硫酸钾;所述可聚合双膦酸单体、可聚合多元醇单体、丙烯酸和甲基丙烯酸的总质量、链转移剂、引发剂的质量比为可聚合双膦酸单体、可聚合多元醇单体、丙烯酸和甲基丙烯酸的总质量:链转移剂:引发剂=1:5%

‑

15%:5%

‑

8%。

[0034]

本发明要求保护所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0035]

s1:将可聚合双膦酸单体、可聚合多元醇单体、丙烯酸、甲基丙烯酸和链转移剂溶于水,得到溶液a;

[0036]

s2:将引发剂溶于水,得到溶液b;

[0037]

s3:将装有水的容器升温至80

‑

85℃后,加入溶液a和溶液b后保温反应60

‑

180min,得到共聚产物。

[0038]

s4:使用碱溶液调节共聚产物ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0039]

本发明所述含磷酸基团的聚合物分散剂的结构式为式(6)~(11)中的一种:

[0040]

[0041]

[0042][0043]

式(6)~(11)中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0044]

作为本发明的优选实施方式,溶液a和溶液b均以滴加的方式加入;所述溶液a的滴加时间为180

‑

260min;所述溶液b的滴加时间为200

‑

440min。

[0045]

所述溶液a和溶液b同时以滴加的方式加入反应中。

[0046]

所述碱溶液为氢氧化钠水溶液,所述碱溶液中碱的质量分数为35%

‑

50%。

[0047]

本发明相对于现有技术,具有如下有益效果:

[0048]

(1)本发明所述含磷酸基团的聚合物分散剂以(甲基)丙烯酸单体、双膦酸单体、多元醇单体为接枝共聚单体,利用磷酸基团具有比羧酸基团更强的络合作用的性能,有利于释放出与多价金属离子结合的阳离子水化膜,提高分散效率,并改善分散剂对不同区域粘土材料的适应性。此外,利用多元醇类单体兼具多元醇羟基和较大的分子体积的优势,能够为粘土颗粒分散提供合适的空间位阻作用和助磨作用。

[0049]

(2)本发明所述含磷酸基团的聚合物分散剂为一种阴离子型聚合物分散剂,能够

提高陶瓷胚体的烧结性能和力学性能、解决现有分散剂掺量高、适应性差等问题,并达到节能降耗的目的。

具体实施方式

[0050]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0051]

实施例1

[0052]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0053]

将200ml n,n

‑

二甲基甲酰胺、142g(1mol)丙烯酸缩水甘油酯和0.49g对苯二酚混合搅拌并升温至80℃溶解均匀后,加入350g羟基亚乙基二膦酸四钠水溶液保温反应10小时,经旋蒸冷却后,得到结构式为式(1)的可聚合双膦酸单体;所述羟基亚乙基二膦酸四钠水溶液中羟基亚乙基二膦酸四钠的浓度为80wt%。

[0054]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0055]

将79.2g(1.1mol)丙烯酸、152g(1.0mol)木糖醇、0.23g对苯二酚和4.6g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至100℃,保温反应10小时,冷却得到可聚合多元醇单体。

[0056]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0057]

s1:将20重量份可聚合双膦酸单体、10重量份可聚合多元醇单体、40重量份丙烯酸、10重量份甲基丙烯酸和5.2份巯基乙醇溶于水,得到溶液a;

[0058]

s2:将4份过硫酸钠溶于水,得到溶液b;

[0059]

s3:将装有水的容器升温至80℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为180min和200min;

[0060]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0061]

本实施例所述可聚合双膦酸单体的结构式为:

[0062][0063]

本实施例所述可聚合多元醇单体的结构式为:

[0064][0065]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0066][0067]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0068]

实施例2

[0069]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0070]

将400ml n,n

‑

二甲基甲酰胺、142g(1mol)丙烯酸缩水甘油酯和1.9g对苯二酚混合搅拌并升温至60℃溶解均匀后,加入400g羟基亚乙基二膦酸四钠水溶液保温反应20小时,经旋蒸冷却后,得到结构式为式(1)的可聚合双膦酸单体;所述羟基亚乙基二膦酸四钠水溶液中羟基亚乙基二膦酸四钠的浓度为80wt%。

[0071]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0072]

将86.4g(1.2mol)丙烯酸、152g(1.0mol)木糖醇、0.95对苯二酚和23.8g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至130℃,保温反应6小时,冷却得到可聚合多元醇单体;

[0073]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0074]

s1:将30重量份可聚合双膦酸单体、30重量份可聚合多元醇单体、60重量份丙烯酸、60重量份甲基丙烯酸和27份巯基丙酸溶于水,得到溶液a;

[0075]

s2:将12.6份过硫酸钠溶于水,得到溶液b;

[0076]

s3:将装有水的容器升温至85℃后,滴加溶液a和溶液b后保温反应180min,得到共聚产物;溶液a和溶液b的滴加时间分别为360min和440min;

[0077]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0078]

本实施例所述可聚合双膦酸单体的结构式为:

[0079][0080]

本实施例所述可聚合多元醇单体的结构式为:

[0081][0082]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0083][0084]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0085]

实施例3

[0086]

本实施例所述可聚合双膦酸单体的制备方法与实施例1相同;

[0087]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0088]

将86.4g(1.2mol)丙烯酸、182g(1.0mol)山梨糖醇、0.67g对苯二酚和13.7g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至130℃,保温反应5小时,冷却得到可聚合多元醇单体。

[0089]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0090]

s1:将20重量份可聚合双膦酸单体、10重量份可聚合多元醇单体、40重量份丙烯酸、10重量份甲基丙烯酸和9.6份巯基乙醇溶于水,得到溶液a;

[0091]

s2:将4.8份过硫酸钠溶于水,得到溶液b;

[0092]

s3:将装有水的容器升温至80℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为240min和260min;

[0093]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0094]

本实施例所述可聚合双膦酸单体的结构式为:

[0095][0096]

本实施例所述可聚合多元醇单体的结构式为:

[0097][0098]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0099][0100]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0101]

实施例4

[0102]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0103]

将200ml n,n

‑

二甲基甲酰胺、142g(1mol)丙烯酸缩水甘油酯和0.5g对苯二酚混合搅拌并升温至80℃溶解均匀后,加入240g亚氨基二亚甲基膦酸水溶液保温反应12小时,经旋蒸冷却后,得到结构式为式(2)的可聚合双膦酸单体;所述亚氨基二亚甲基膦酸水溶液中亚氨基二亚甲基膦酸的浓度为80wt%。

[0104]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0105]

将79.2g(1.1mol)丙烯酸、152g(1.0mol)木糖醇、0.58g对苯二酚和9.4g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至115℃,保温反应8小时,冷却得到可聚合多元醇单体。

[0106]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0107]

s1:将20重量份可聚合双膦酸单体、10重量份可聚合多元醇单体、40重量份丙烯酸、10重量份甲基丙烯酸和7.2份巯基乙醇溶于水,得到溶液a;

[0108]

s2:将4.8份过硫酸钠溶于水,得到溶液b;

[0109]

s3:将装有水的容器升温至80℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为200min和240min;

[0110]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0111]

本实施例所述可聚合双膦酸单体的结构式为:

[0112][0113]

本实施例所述可聚合多元醇单体的结构式为:

[0114][0115]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0116][0117]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0118]

实施例5

[0119]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0120]

将350ml n,n

‑

二甲基甲酰胺、142g(1mol)丙烯酸缩水甘油酯和1.6g对苯二酚混合搅拌并升温至80℃溶解均匀后,加入280g亚氨基二亚甲基膦酸水溶液保温反应18小时,经旋蒸冷却后,得到结构式为式(2)的可聚合双膦酸单体;所述亚氨基二亚甲基膦酸水溶液中亚氨基二亚甲基膦酸的浓度为80wt%。

[0121]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0122]

将79.2g(1.1mol)丙烯酸、182g(1.0mol)山梨糖醇、0.31g对苯二酚和8.2g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至130℃,保温反应5小时,冷却得到可聚合多元醇单体。

[0123]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0124]

s1:将30重量份可聚合双膦酸单体、30重量份可聚合多元醇单体、60重量份丙烯酸、60重量份甲基丙烯酸和23.4份巯基丙酸溶于水,得到溶液a;

[0125]

s2:将14.4份过硫酸钠溶于水,得到溶液b;

[0126]

s3:将装有100g水的容器升温至85℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为360min和440min;

[0127]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0128]

本实施例所述可聚合双膦酸单体的结构式为:

[0129][0130]

本实施例所述可聚合多元醇单体的结构式为:

[0131][0132]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0133][0134]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0135]

实施例6

[0136]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0137]

将92.4g(1.1mol)碳酸氢钠溶于200ml水中,加入205g(1mol)亚氨基二亚甲基膦酸和200ml乙腈至于5℃,滴加丙烯酰氯稀释液后保温反应5小时,经旋蒸冷却后,得到可聚合双膦酸单体;所述丙烯酰氯稀释液为丙烯酰氯的乙腈溶液,所述丙烯酰氯稀释液中丙烯酰氯的物质的量浓度为2.75mol/l;丙烯酰氯稀释液的滴加时间为5小时;

[0138]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0139]

将79.2g(1.1mol)丙烯酸、152g(1.0mol)木糖醇、0.58g对苯二酚和9.4g质量浓度为95%

‑

98%的浓硫酸混合搅拌并升温至115℃,保温反应8小时,冷却得到可聚合多元醇单体。

[0140]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0141]

s1:将20重量份可聚合双膦酸单体、10重量份可聚合多元醇单体、40重量份丙烯

酸、10重量份甲基丙烯酸和19.8份巯基丙酸溶于水,得到溶液a;

[0142]

s2:将4.8份过硫酸钠溶于水,得到溶液b;

[0143]

s3:将装有水的容器升温至80℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为180min和200min;

[0144]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0145]

本实施例所述可聚合双膦酸单体的结构式为:

[0146][0147]

本实施例所述可聚合多元醇单体的结构式为:

[0148][0149]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0150][0151]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0152]

实施例7

[0153]

本实施例所述可聚合双膦酸单体的制备方法,包括如下步骤:

[0154]

将84g(1mol)碳酸氢钠溶于200ml水中,加入205g(1mol)亚氨基二亚甲基膦酸和200ml乙腈至于0℃,加入丙烯酰氯稀释液后保温反应2小时,经旋蒸冷却后,得到可聚合双膦酸单体;所述丙烯酰氯稀释液为丙烯酰氯的乙腈溶液,所述丙烯酰氯稀释液中丙烯酰氯的物质的量浓度为2.5mol/l;丙烯酰氯稀释液的滴加时间为2小时;

[0155]

本实施例所述可聚合多元醇单体的制备方法,包括如下步骤:

[0156]

将86.4g(1.2mol)丙烯酸、182g(1.0mol)山梨糖醇、0.67g对苯二酚和13.7g质量浓

度为95%

‑

98%的浓硫酸混合搅拌并升温至130℃,保温反应5小时,冷却得到可聚合多元醇单体。

[0157]

本实施例所述含磷酸基团的聚合物分散剂的制备方法,包括如下步骤:

[0158]

s1:将30重量份可聚合双膦酸单体、30重量份可聚合多元醇单体、60重量份丙烯酸、60重量份甲基丙烯酸和27份巯基丙酸溶于水,得到溶液a;

[0159]

s2:将14.4份过硫酸钾溶于水,得到溶液b;

[0160]

s3:将装有水的容器升温至85℃后,滴加溶液a和溶液b后保温反应60min,得到共聚产物;溶液a和溶液b的滴加时间分别为360min和440min;

[0161]

s4:将共聚产物中加入35%质量分数的氢氧化钠水溶液中和ph值为9

‑

10,得到所述含磷酸基团的聚合物分散剂。

[0162]

本实施例所述可聚合双膦酸单体的结构式为:

[0163][0164]

本实施例所述可聚合多元醇单体的结构式为:

[0165][0166]

本实施例所述含磷酸基团的聚合物分散剂的结构式为:

[0167][0168]

其中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0169]

对比例1

[0170]

本对比例所述分散剂的制备方法包括如下步骤:

[0171]

将70重量份丙烯酸、10重量份甲基丙烯酸以及5.2重量份巯基乙醇溶于水得到溶

液a;将4重量份过硫酸钠溶于水得到溶液b。

[0172]

(1)在装有搅拌器和温度计的四口圆底烧瓶中加入水,升温至80℃,然后滴加溶液a和溶液b,滴加时间分别为180min和200min,滴加完毕后保温反应60min,得到共聚产物;

[0173]

(2)将共聚产物中加入35%质量分数的氢氧化钠水溶液中和至ph在9

‑

10,即可得到分散剂。

[0174]

本对比例所述分散剂的结构式为:

[0175][0176]

式中,a和b为0以上的自然数。

[0177]

试验例1

[0178]

测试样品:本发明实施例1

‑

7与对比例1所制备的分散剂。

[0179]

测试方法:陶瓷料浆的粘度采用涂4杯测定,以25℃下流出100ml料浆所用的时间表示。本次测试使用佛山地区粘土,分散剂的掺量为粘土用量的0.3wt%,陶瓷料浆含水率为35%,球磨10分钟,分别测试出机和静置30min后的料浆粘度。

[0180]

陶瓷抗折强度试验按照gb/t 3810

‑

2016《陶瓷砖试验方法》进行。

[0181]

表2分散剂的性能数据

[0182] 粘度/s(0min)粘度/s(30min)抗折强度/mpa实施例118.3528.852.65实施例217.2226.972.55实施例316.1623.752.52实施例419.0428.902.77实施例515.8421.812.70实施例616.7723.322.63实施例717.6125.162.62对比例128.6345.311.58

[0183]

与对比例1相比,实施例1

‑

7所制备的分散剂有利于提升陶瓷的抗折强度和粘度性能,进而提高陶瓷坯体的烧结性能和力学性能,解决现有分散剂掺量高、适应性差等问题,并达到节能降耗的目的。

[0184]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。