1.本发明涉及防护剂,特别是涉及一种含氟基和环氧基有机硅防护剂及其制备方法。

背景技术:

2.石材作为天然装饰材料具有质地坚硬、耐磨、耐用、防火和美观等优点,广泛应用于建筑地面、墙面的装饰。然而,天然石材的表面和内部都存在微孔结构,使用过程中在微孔的毛细管作用下,水汽、雨水和油污等外界污染源容易渗入石材内部,使得石材表面出现水斑、锈斑、色渍等现象,严重影响了其应用价值。

3.为了解决这个问题,需要在石材表面进行防护处理。有机硅防护剂是目前常用的一种防护剂,与石蜡防护剂和丙烯酸树脂防护剂相比,有机硅防护剂具有透气性好、耐老化和化学稳定性好等优点。有机硅防护剂按照使用的溶剂主要分为两大类——溶剂型有机硅防护剂和乳液型有机硅防护剂,其中,乳液型有机硅防护剂具有绿色环保的优点,因此应用前景广泛。但乳液型有机防护剂也存在附着性能差,防护性能需要进一步提高的问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种含氟基和环氧基有机硅防护剂的制备方法,其制得的含氟基和环氧基有机硅防护剂不仅防护性能好,而且附着力强。

5.为解决上述技术问题,本发明的技术方案是:一种含氟基和环氧基有机硅防护剂的制备方法,包括以下步骤:s1.含氟基和环氧基硅油的制备:将羟基硅油和由氟基硅烷和环氧基硅烷组成的硅烷加入反应釜,室温下搅拌3~15min,加入催化剂后升温至70~120℃,保温反应1~5h,然后在真空条件下继续保温反应2~8h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将步骤s1制得的含氟基和环氧基硅油和乳化剂加入乳化釜,搅拌5~30min,加入醋酸和去离子水后继续搅拌2~7h得到含氟基和环氧基有机硅防护剂。

6.进一步地,本发明所述步骤s1中,羟基硅油与硅烷的摩尔比为(0.9~1.2):1,氟基硅烷与环氧基硅烷的摩尔比为(1~4):1,催化剂的用量为羟基硅油、硅烷总质量的0.5~3%。

7.进一步地,本发明所述步骤s1中,羟基硅油的分子量为500~8000。

8.进一步地,本发明所述步骤s1中,氟基硅烷为3,3,3

‑

三氟丙基甲基二甲氧基硅烷、3,3,3

‑

三氟丙基甲基二乙氧基硅烷、1h,1h,2h,2h

‑

全氟己基三氯硅烷、1h,1h,2h,2h

‑

全氟己基三乙氧基硅烷、1h,1h,2h,2h

‑

全氟辛基甲基二甲氧基硅烷、1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷、1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷和1h,1h,2h,2h

‑

全氟癸基三乙氧基硅烷中的一种或几种的复配。

9.进一步地,本发明所述步骤s1中,环氧基硅烷为3

‑

缩水甘油醚氧丙基甲基二甲氧

基硅烷、3

‑

缩水甘油醚氧丙基甲基二乙氧基硅烷、2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷和2

‑

(3,4

‑

环氧环己烷基)乙基三乙氧基硅烷中的一种或几种的复配。

10.进一步地,本发明所述步骤s1中,催化剂为四甲基氢氧化铵、氢氧化钾、钛酸四乙酯、钛酸四异丙酯、钛酸四丁酯、钛酸四叔丁酯和二(乙酰丙酮基)钛酸二异丙酯中的一种或几种的复配。

11.进一步地,本发明所述步骤s2中,按重量份计,含氟基和环氧基硅油100份,乳化剂25~55份,醋酸0.5~3份,去离子水300~600份。

12.进一步地,本发明所述步骤s2中,乳化剂为异构十三碳醇聚氧乙烯醚to

‑

3、异构十三碳醇聚氧乙烯醚to

‑

5、异构十三碳醇聚氧乙烯醚to

‑

6、异构十三碳醇聚氧乙烯醚to

‑

7、异构十三碳醇聚氧乙烯醚to

‑

8、异构十三碳醇聚氧乙烯醚to

‑

9、异构十三碳醇聚氧乙烯醚to

‑

10,脂肪醇聚氧乙烯醚aeo

‑

4、脂肪醇聚氧乙烯醚aeo

‑

5、脂肪醇聚氧乙烯醚aeo

‑

6、脂肪醇聚氧乙烯醚aeo

‑

7、脂肪醇聚氧乙烯醚aeo

‑

8、脂肪醇聚氧乙烯醚aeo

‑

9、脂肪醇聚氧乙烯醚aeo

‑

10,异构十碳醇聚氧乙烯醚xl

‑

40、异构十碳醇聚氧乙烯醚xl

‑

50、异构十碳醇聚氧乙烯醚xl

‑

60、异构十碳醇聚氧乙烯醚xl

‑

70、异构十碳醇聚氧乙烯醚xl

‑

80、异构十碳醇聚氧乙烯醚xl

‑

90、异构十碳醇聚氧乙烯醚xl

‑

100中的一种或几种的复配。

13.本发明要解决的另一技术问题是提供上述制备方法制得的含氟基和环氧基有机硅防护剂。

14.与现有技术相比,本发明具有以下有益效果:1)本发明首先使用羟基硅油、氟基硅烷、环氧基硅烷合成得到含氟基和环氧基硅油,然后将含氟基和环氧基硅油通过乳化工艺制备得到含氟基和环氧基有机硅防护剂,乳化步骤中使用的醋酸能起到调节ph值以及使乳液更稳定的作用。本发明一方面利用含氟基和环氧基硅油中的氟基提高防护剂的防护性能,另一方面利用含氟基和环氧基硅油中的环氧基等极性基团提高防护剂的附着力,使得防护剂的防护性能更持久。

15.2)本发明制备工艺简便易行、环保,易于实现工业化生产,具有广阔的应用前景。

具体实施方式

16.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

17.实施例1按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为500的羟基硅油和由22.47重量份3,3,3

‑

三氟丙基甲基二甲氧基硅烷和24.48重量份3

‑

缩水甘油醚氧丙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌3min,加入0.73重量份四甲基氢氧化铵后升温至70℃,保温反应1h,然后在真空条件下继续保温反应2h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油和25重量份异构十三碳醇聚氧乙烯醚to

‑

7加入乳化釜,搅拌5min,加入0.5重量份醋酸和300重量份去离子水后继续搅拌2h得到含氟基和环氧基有机硅防护剂。

18.实施例2按照以下步骤制备含氟基和环氧基有机硅防护剂:

s1.含氟基和环氧基硅油的制备:将100重量份分子量为8000的羟基硅油和由3.17重量份1h,1h,2h,2h

‑

全氟己基三乙氧基硅烷和0.52重量份3

‑

缩水甘油醚氧丙基甲基二乙氧基硅烷组成的硅烷加入反应釜,室温下搅拌15min,加入1.04重量份氢氧化钾后升温至120℃,保温反应5h,然后在真空条件下继续保温反应8h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、15重量份异构十三碳醇聚氧乙烯醚to

‑

5和15重量份异构十三碳醇聚氧乙烯醚to

‑

9加入乳化釜,搅拌30min,加入1重量份醋酸和400重量份去离子水后继续搅拌7h得到含氟基和环氧基有机硅防护剂。

19.实施例3按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为1000的羟基硅油和由30.15重量份1h,1h,2h,2h

‑

全氟辛基甲基二甲氧基硅烷和7.34重量份3

‑

缩水甘油醚氧丙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌5min,加入2.75重量份钛酸四乙酯后升温至80℃,保温反应2h,然后在真空条件下继续保温反应4h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、18重量份脂肪醇聚氧乙烯醚aeo

‑

4和22重量份脂肪醇聚氧乙烯醚aeo

‑

10加入乳化釜,搅拌10min,加入1.5重量份醋酸和450重量份去离子水后继续搅拌3h得到含氟基和环氧基有机硅防护剂。

20.实施例4按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为4000的羟基硅油和由9.41重量份1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷和1.31重量份2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌10min,加入2.77重量份钛酸四丁酯后升温至90℃,保温反应3h,然后在真空条件下继续保温反应5h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、20重量份异构十碳醇聚氧乙烯醚xl

‑

60和30重量份异构十碳醇聚氧乙烯醚xl

‑

80加入乳化釜,搅拌15min,加入2重量份醋酸和500重量份去离子水后继续搅拌5h得到含氟基和环氧基有机硅防护剂。

21.实施例5按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为6000的羟基硅油和由6.45重量份1h,1h,2h,2h

‑

全氟癸基三乙氧基硅烷和1.44重量份2

‑

(3,4

‑

环氧环己烷基)乙基三乙氧基硅烷组成的硅烷加入反应釜,室温下搅拌12min,加入3.24重量份二(乙酰丙酮基)钛酸二异丙酯后升温至100℃,保温反应4h,然后在真空条件下继续保温反应6h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、27重量份异构十碳醇聚氧乙烯醚xl

‑

50和28重量份脂肪醇聚氧乙烯醚aeo

‑

9加入乳化釜,搅拌20min,加入3重量份醋酸和600重量份去离子水后继续搅拌6h得到含氟基和环氧基有机硅防护剂。

22.参比实施例1与实施例4不同的地方在于:步骤s1中未添加9.41重量份1h,1h,2h,2h

‑

全氟癸基三甲氧基硅烷。

23.参比实施例2与实施例4不同的地方在于:步骤s1中未添加1.31重量份2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷。

24.性能测试将实施例1

‑

5、参比实施例1

‑

2分别涂覆于同样规格的石材表面,待各防护剂稳定后按照gb/t3810.14

‑

2006测定各石材的耐污染物性能,按照gb/t 9286

‑

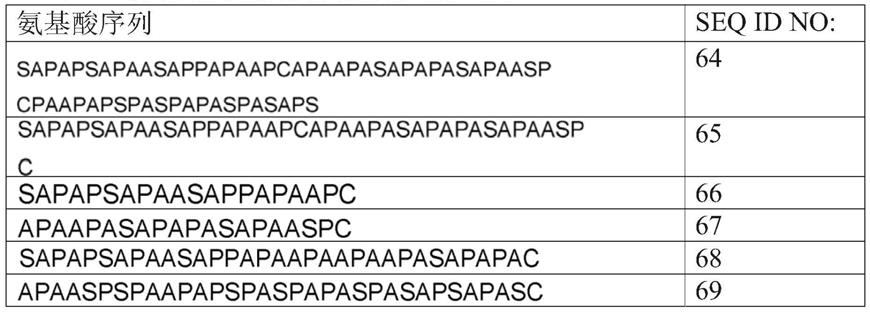

1998测定各防护剂的粘接性能,测试结果如下表所示,表中测试项目的等级越高表明相应的性能越好: 实施例1实施例2实施例3实施例4实施例5参比实施例1参比实施例2耐橄榄油(级)5555535耐蓝墨水(级)5555535耐绿水污染物(级)5555535耐红水污染物(级)5555535耐茶渍(级)5555535粘接性能(级)5555553

从表1可以看出,本发明实施例1~5的耐橄榄油、耐蓝墨水、耐绿水污染物、耐红水污染物和耐茶渍的等级以及粘结性能的等级均为5级,说明本发明制得的有机硅防护剂的防护性能好,并且具有优良的附着力。

25.参比实施例1

‑

2使用的原料与实施例4不同,与实施例4相比,参比实施例1的耐橄榄油、耐蓝墨水、耐绿水污染物、耐红水污染物和耐茶渍的等级均下降至3级,说明本发明使用的氟基硅烷能有效提高防护剂的防护性能;参比实施例2的粘结性能的等级下降至3级,说明本发明使用的环氧基硅烷能有效提高防护剂的附着力。

26.实施例6按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为4000的羟基硅油和由9.41重量份3,3,3

‑

三氟丙基甲基二乙氧基硅烷和1.31重量份2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌10min,加入2.77重量份钛酸四异丙酯后升温至90℃,保温反应3h,然后在真空条件下继续保温反应5h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、10重量份异构十三碳醇聚氧乙烯醚to

‑

4、10重量份异构十三碳醇聚氧乙烯醚to

‑

6、10重量份异构十三碳醇聚氧乙烯醚to

‑

8和10重量份异构十三碳醇聚氧乙烯醚to

‑

10加入乳化釜,搅拌15min,加入2重量份醋酸和500重量份去离子水后继续搅拌5h得到含氟基和环氧基有机硅防护剂。

27.实施例7按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为4000的羟基硅油和由9.41重量份1h,1h,2h,2h

‑

全氟己基三乙氧基硅烷和1.31重量份2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌10min,加入2.77重量份钛酸四叔丁酯

后升温至90℃,保温反应3h,然后在真空条件下继续保温反应5h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、10重量份脂肪醇聚氧乙烯醚aeo

‑

5、10重量份脂肪醇聚氧乙烯醚aeo

‑

6、10重量份脂肪醇聚氧乙烯醚aeo

‑

7和10重量份脂肪醇聚氧乙烯醚aeo

‑

8加入乳化釜,搅拌15min,加入2重量份醋酸和500重量份去离子水后继续搅拌5h得到含氟基和环氧基有机硅防护剂。

28.实施例8按照以下步骤制备含氟基和环氧基有机硅防护剂:s1.含氟基和环氧基硅油的制备:将100重量份分子量为4000的羟基硅油和由9.41重量份1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷和1.31重量份2

‑

(3,4

‑

环氧环己烷基)乙基甲基二甲氧基硅烷组成的硅烷加入反应釜,室温下搅拌10min,加入2.77重量份钛酸四叔丁酯后升温至90℃,保温反应3h,然后在真空条件下继续保温反应5h得到含氟基和环氧基硅油;s2.含氟基和环氧基有机硅防护剂的制备:将100重量份步骤s1制得的含氟基和环氧基硅油、10重量份异构十碳醇聚氧乙烯醚xl

‑

40、10重量份异构十碳醇聚氧乙烯醚xl

‑

70、10重量份异构十碳醇聚氧乙烯醚xl

‑

90和10重量份异构十碳醇聚氧乙烯醚xl

‑

100加入乳化釜,搅拌15min,加入2重量份醋酸和500重量份去离子水后继续搅拌5h得到含氟基和环氧基有机硅防护剂。

29.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。