1.本实用新型涉及降噪技术领域,尤其涉及一种气体输送管道及发动机。

背景技术:

2.随着消费者对车辆舒适性要求的不断提高,车辆nvh(noise vibration harshness,噪声、振动与声振粗糙度的缩写)性能己成为消费者评价车辆品质的重要指标之一。对驾乘舒适性影响最直接的车内噪声来说,噪声源主要有排气系统辐射噪声、进气系统辐射噪声、发动机结构噪声、风噪和路噪等。

3.发动机的排气系统辐射噪音在整机噪音中占比很大,尤其是高频噪音,都处于人耳能感受到的区域。

技术实现要素:

4.本实用新型实施例提供一种气体输送管道及发动机,以有效降低不同频率的噪声。

5.第一方面,本实用新型实施例提供了一种气体输送管道,包括管体,以及设置于管体上的第一类型开口、多个第二类型开口和多个四分之一波长管;多个第二类型开口沿管体的轴向长度方向间隔排列;至少部分四分之一波长管的有效轴向长度不同;沿管体的轴向长度方向,四分之一波长管远离第一类型开口一侧的第二类型开口的个数越多,四分之一波长管的有效轴向长度越短;

6.其中,第一类型开口为进气口,第二类型开口为出气口;或者,第一类型开口为出气口,第二类型开口为进气口。

7.进一步地,沿管体的轴向长度方向,多个第二类型开口位于第一类型开口的两侧;第一类型开口的两侧的第二类型开口的数量相等或不相等;

8.沿管体的轴向长度方向,多个四分之一波长管位于第一类型开口的两侧;多个四分之一波长管位于距离最远的两个第二类型开口之间;第一类型开口的两侧的四分之一波长管的数量相等或不相等。

9.进一步地,多个第二类型开口的横截面的形状和大小相同;四分之一波长管的轴向长度方向垂直于管体的轴向长度方向;距离最远的两个第二类型开口位于管体的两端;多个第二类型开口沿管体的轴向长度方向等间隔排列。

10.进一步地,沿管体的轴向长度方向,多个第二类型开口位于第一类型开口的一侧;

11.沿管体的轴向长度方向,多个四分之一波长管位于第一类型开口的一侧;多个四分之一波长管位于第一类型开口与距离第一类型开口最远的第二类型开口之间。

12.进一步地,四分之一波长管设置有活塞、传动机构和驱动机构;其中,活塞设置于四分之一波长管内;驱动机构通过传动机构与活塞连接;驱动机构用于通过传动机构带动活塞在四分之一波长管内沿四分之一波长管的轴向长度方向移动,以调整所述四分之一波长管的有效轴向长度。

13.第二方面,本实用新型实施例还提供了一种发动机,包括至少一个本实用新型任意实施例提供的气体输送管道。

14.进一步地,在四分之一波长管设置有活塞、传动机构和驱动机构时,发动机还包括:控制部件和转速检测模块,控制部件与驱动机构和转速检测模块电连接;控制部件用于根据转速检测模块检测到的发动机转速,控制驱动机构通过传动机构带动活塞在四分之一波长管内沿四分之一波长管的轴向长度方向移动的距离。

15.进一步地,至少一个气体输送管道包括排气管道;发动机设置有多个气缸,气缸与排气管道中的第二类型开口一一对应;排气管道的第二类型开口与对应的气缸的排气口连通。

16.进一步地,至少一个气体输送管道包括进气管道;发动机设置有多个气缸,气缸与进气管道中的第二类型开口一一对应;进气管道的第二类型开口与对应的气缸的进气口连通。

17.进一步地,四分之一波长管位于管体的下方;四分之一波长管的轴向长度方向垂直于地面。

18.本实用新型实施例的技术方案中的气体输送管道包括管体,以及设置于管体上的第一类型开口、多个第二类型开口和多个四分之一波长管;多个第二类型开口沿管体的轴向长度方向间隔排列;至少部分四分之一波长管的有效轴向长度不同;沿管体的轴向长度方向,四分之一波长管远离第一类型开口一侧的第二类型开口的个数越多,四分之一波长管的有效轴向长度越短;其中,第一类型开口为进气口,第二类型开口为出气口;或者,第一类型开口为出气口,第二类型开口为进气口,通过将有效轴向长度较短的四分之一波长管设置于气体输送管道流量大,噪声频率大的位置,将有效轴向长度较长的四分之一波长管设置于气体输送管道流量小,噪声频率小的位置,以有效降低不同频率的噪声。

附图说明

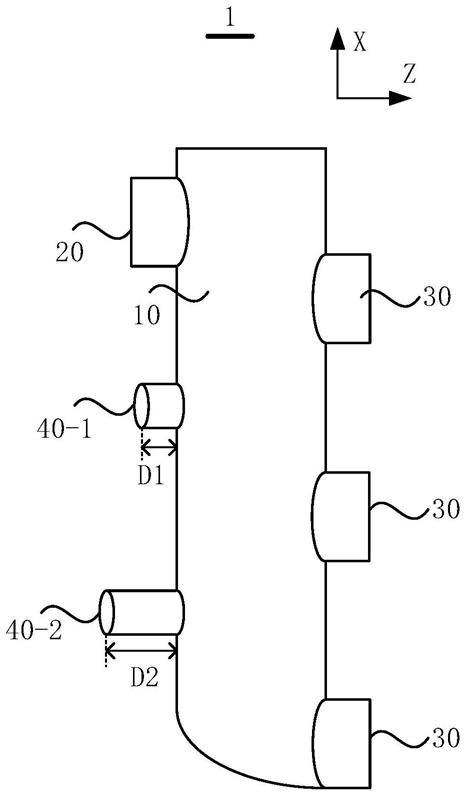

19.图1为本实用新型实施例提供的一种气体输送管道的结构示意图;

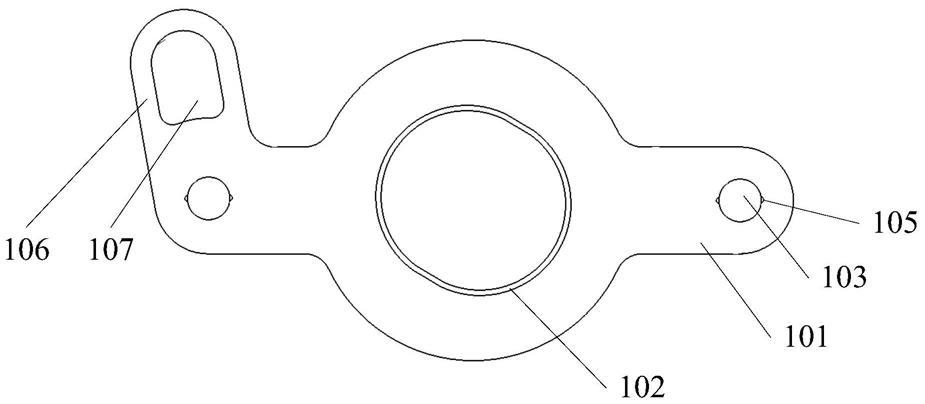

20.图2为本实用新型实施例提供的一种四分之一波长管的剖面结构示意图;

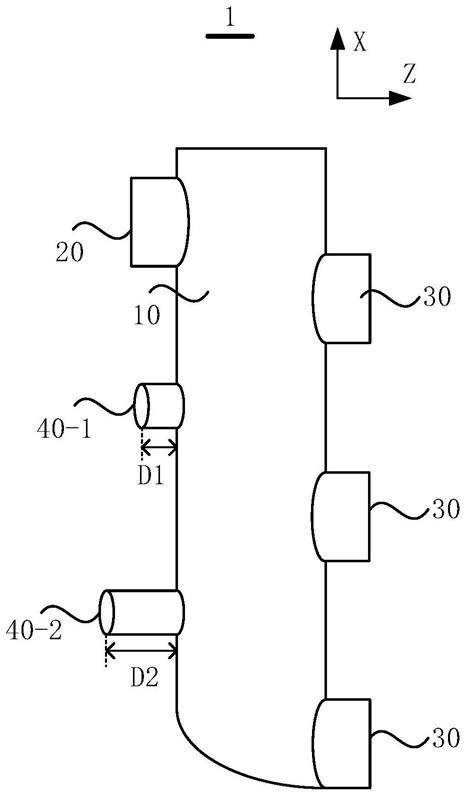

21.图3为本实用新型实施例提供的又一种气体输送管道的结构示意图;

22.图4为本实用新型实施例提供的又一种四分之一波长管的剖面结构示意图;

23.图5为本实用新型实施例提供的一种发动机的结构示意图;

24.图6为本实用新型实施例提供的又一种发动机的结构示意图;

25.图7为本发明实施例提供的一种发动机系统的结构示意图;

26.图8为本实用新型实施例提供的一种气缸的内部结构示意图。

具体实施方式

27.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

28.本实用新型实施例提供一种气体输送管道。图1为本实用新型实施例提供的一种气体输送管道的结构示意图。图2为本实用新型实施例提供的一种四分之一波长管的剖面

结构示意图。结合图1和图2所示,该气体输送管道1包括管体10,以及设置于管体10上的第一类型开口20、多个第二类型开口30和多个四分之一波长管40。

29.其中,多个第二类型开口30沿管体10的轴向长度方向x间隔排列;至少部分四分之一波长管40的有效轴向长度d不同;沿管体10的轴向长度方向x,四分之一波长管40远离第一类型开口20一侧的第二类型开口30的个数越多,四分之一波长管40的有效轴向长度d越短。

30.可选的,第一类型开口20为进气口,第二类型开口30为出气口。气体输送管道1可作为用于与多缸发动机的多个气缸的进气口连通的进气管道。

31.可选的,第一类型开口20为出气口,第二类型开口30为进气口。其中,气体输送管道1可作为用于与多缸发动机的多个气缸的排气口连通的排气管道。

32.其中,如图2所示,四分之一波长管40的一端为管口端,与管体10连通;四分之一波长管40的另一端可为盲端,相当于底部。四分之一波长管40的管口到底部的距离为四分之一波长管40的有效轴向长度d。四分之一波长管40的降噪原理为:声波从管体10进入四分之一波长管40,到达四分之一波长管40的管底后声波会反射回管体10,由于四分之一波长管40的有效轴向长度d为被消除噪声波长的四分之一,使进入四分之一波长管40的管口处的入射声波与从四分之一波长管40的管底反射回来的反射声波相位相反,正好是波峰与波谷相重叠,从而将该噪声消除掉。噪声的频率越高,波长越小。有效轴向长度d不同的四分之一波长管40,消除的噪声的频率不同。四分之一波长管40的有效轴向长度d与所在位置的噪声的波长的1/4相差越大,降噪效果越差。四分之一波长管40的有效轴向长度d越接近于所在位置的噪声的波长的1/4,降噪效果越好。

33.沿管体10的轴向长度方向x,四分之一波长管40远离第一类型开口20一侧的第二类型开口30的个数越多,四分之一波长管40所在管体10位置处的气体流量和流速越大,压力脉动的强度越强,噪声的频率越高,噪声的波长越短,所需四分之一波长管40的有效轴向长度d越短。示例性的,如图1所示,四分之一波长管40

‑

1远离第一类型开口20一侧的第二类型开口30的个数为2,四分之一波长管40

‑

1的有效轴向长度为d1;四分之一波长管40

‑

2远离第一类型开口20一侧的第二类型开口30的个数为1,四分之一波长管40

‑

2的有效轴向长度为d2,其中,d1小于d2。若第一类型开口20为进气口,第二类型开口30为出气口,则四分之一波长管40

‑

1处的气体流量等于下面两个第二类型开口30的气体流量之和;四分之一波长管40

‑

2处的气体流量等于最下面的一个第二类型开口30的气体流量,故四分之一波长管40

‑

1处的气体流量大于四分之一波长管40

‑

2处的气体流量,四分之一波长管40

‑

1处的噪声的频率大于四分之一波长管40

‑

2处的噪声的频率,故将四分之一波长管40

‑

1处的有效轴向长度d1设置为小于四分之一波长管40

‑

2处的有效轴向长度d2。在不同位置设置不同长度的四分之一波长管40,来降低不同频率的噪声。

34.本实施例的技术方案中的气体输送管道包括管体,以及设置于管体上的第一类型开口、多个第二类型开口和多个四分之一波长管;多个第二类型开口沿管体的轴向长度方向间隔排列;至少部分四分之一波长管的有效轴向长度不同;沿管体的轴向长度方向,四分之一波长管远离第一类型开口一侧的第二类型开口的个数越多,四分之一波长管的有效轴向长度越短;其中,第一类型开口为进气口,第二类型开口为出气口;或者,第一类型开口为出气口,第二类型开口为进气口,通过将有效轴向长度较短的四分之一波长管设置于气体

输送管道流量大,噪声频率大的位置;将有效轴向长度较长的四分之一波长管设置于气体输送管道流量小,噪声频率小的位置,以有效降低不同频率的噪声。

35.可选的,在上述实施例的基础上,继续参见图1,沿管体10的轴向长度方向x,多个第二类型开口30位于第一类型开口20的一侧。可选的,在上述实施例的基础上,继续参见图1,沿管体10的轴向长度方向x,多个四分之一波长管40位于第一类型开口20的一侧。可选的,在上述实施例的基础上,继续参见图1,多个四分之一波长管40位于第一类型开口20与距离第一类型开口20最远的第二类型开口30之间。

36.可选的,在上述实施例的基础上,图3为本实用新型实施例提供的又一种气体输送管道的结构示意图,沿管体10的轴向长度方向x,多个第二类型开口30位于第一类型开口20的两侧,相比于图1的技术方案,可以降低产生噪声的频率范围,方便降噪。可选的,第一类型开口20的两侧的第二类型开口30的数量相等或不相等。若第二类型开口30为偶数个,则第一类型开口20的两侧的第二类型开口30的数量可相等。若第二类型开口30为奇数个,则第一类型开口20的两侧的第二类型开口30的数量可相差1。图2示例性的画出沿管体10的轴向长度方向x,多个第二类型开口30位于第一类型开口20的两侧,第一类型开口20的两侧的第二类型开口30的数量相等的情况。示例性的,如图3所示,沿管体10的轴向长度方向x,四分之一波长管40

‑

1和四分之一波长管40

‑

2位于第一类型开口20的一侧;四分之一波长管40

‑

3和四分之一波长管40

‑

4位于第一类型开口20的另一侧。沿管体10的轴向长度方向x,四分之一波长管40

‑

3远离第一类型开口20一侧的第二类型开口30的个数为2,四分之一波长管40

‑

3的有效轴向长度为d1;四分之一波长管40

‑

4远离第一类型开口20一侧的第二类型开口30的个数为1,四分之一波长管40

‑

4的有效轴向长度为d2,其中,d1小于d2。

37.可选的,继续参见图3,第一类型开口20可位于距离最远的两个第二类型开口30的中间,第一类型开口20的两侧的第二类型开口30的数量相等,两侧气体流量均衡,可以最大限度的降低噪声的频率范围,方便降噪。可选的,沿管体10的轴向长度方向x,多个第二类型开口30等间隔排列。距离最远的两个第二类型开口30可位于管体10的两端。可选的,在上述实施例的基础上,继续参见图3,沿管体10的轴向长度方向x,多个四分之一波长管40位于第一类型开口2的两侧;多个四分之一波长管40位于距离最远的两个第二类型开口30之间;第一类型开口20的两侧的四分之一波长管40的数量相等或不相等。有效轴向长度d不同的四分之一波长管40的数量越多,最大有效轴向长度d和最小有效轴向长度d的差值越大,降噪效果越好。

38.可选的,在上述实施例的基础上,多个第二类型开口30的横截面的形状和大小相同。第二类型开口30的横截面的形状可以是圆形等。可选的,四分之一波长管40的轴向长度方向z垂直于管体10的轴向长度方向x。管体10的横截面的形状可以是圆形或矩形等。多个第二类型开口30的横截面的形状可以是圆形或矩形等。可选的,第一类型开口20的横截面的形状可以是圆形等。

39.可选的,在上述实施例的基础上,图4为本实用新型实施例提供的又一种四分之一波长管的剖面结构示意图,四分之一波长管40设置有活塞50、传动机构60和驱动机构70;其中,活塞50设置于四分之一波长管40内;驱动机构70通过传动机构60与活塞50连接;驱动机构70用于通过传动机构60带动活塞50在四分之一波长管40内沿四分之一波长管40的轴向长度方向z移动,以调整四分之一波长管40的有效轴向长度d,以与四分之一波长管40所在

位置的噪声的频率匹配,使四分之一波长管40的有效轴向长度d等于或接近所在位置的噪声的波长的四分之一,以有效消除四分之一波长管40所在位置的噪声。

40.其中,活塞50到四分之一波长管40的管口的距离为四分之一波长管10的有效轴向长度d。活塞50朝靠近四分之一波长管40与管体10连接的管口端方向移动,四分之一波长管40的有效轴向长度d减小,可消除频率较高的噪声;活塞50朝背离四分之一波长管40与管体10连接的管口端方向移动,四分之一波长管40的有效轴向长度d增大,可消除频率较低的噪声。活塞50与四分之一波长管40的管体的密封可以用活塞环式密封、c形环、石墨环等密封形式。传动机构60可包括活塞杆和杠杆机构等。活塞50可经活塞杆与杠杆机构连接;杠杆机构与驱动机构70连接。活塞50与活塞杆可为螺纹连接或焊接等方式。四分之一波长管40远离管体10的一端可设置有活塞孔,活塞杆穿过活塞孔,活塞杆与活塞孔可为螺纹连接,以提高密封效果。驱动机构70可包括气动式驱动机构或电动式驱动机构等。电动式驱动机构可包括电机等。发动机运行前后,需要对有效轴向长度d可调节的四分之一波长管40进行检查,检查活塞是否卡滞、驱动机构是否开路等情况发生,以便及时修理。

41.本实用新型实施例提供一种发动机。在上述实施例的基础上,发动机包括本实用新型任意实施例提供的气体输送管道。

42.其中,发动机可包括燃油发动机或燃气发动机等。本实用新型实施例提供的发动机包括上述实施例中的气体输送管道,因此本实用新型实施例提供的发动机也具备上述实施例中所描述的有益效果,此处不再赘述。

43.可选的,在上述实施例的基础上,继续参见图4,在四分之一波长管40设置有活塞50、传动机构60和驱动机构70时,发动机还包括控制部件2和转速检测模块3。控制部件2与驱动机构70和转速检测模块3电连接;控制部件2用于根据转速检测模块3检测到的发动机转速,控制驱动机构70通过传动机构60带动活塞50在四分之一波长管10内沿四分之一波长管40的轴向长度方向z移动的距离,以调整四分之一波长管40的有效轴向长度d。

44.其中,转速检测模块3可为转速传感器等。控制部件2可包括微控制单元(microcontroller unit,mcu)或数字信号处理器(digital signal processing,dsp)等。发动机的转速越大,发动机的气缸的进气频次和排气频次越多,进气量和排气量越大,产生的进气噪声和排气噪声的频率越高,产生的进气噪声和排气噪声的波长越短,即管体10各位置处的噪声的频率越高,所需各位置处的四分之一波长管40的有效轴向长度d越短。发动机的转速增大时,可减小各位置处的四分之一波长管40的有效轴向长度d;发动机的转速减小时,可增大各位置处的四分之一波长管40的有效轴向长度d。可预先通过试验,获取发动机的转速与各位置处的四分之一波长管40的有效轴向长度d的对应关系,以便控制部件2根据转速检测模块3检测到的发动机转速,以及发动机的转速与各位置处的四分之一波长管40的有效轴向长度d的对应关系,确定各位置处的四分之一波长管40与当前发动机转速匹配的有效轴向长度d,进而确定各位置处的四分之一波长管10内的活塞50沿四分之一波长管40的轴向长度方向z移动的距离,以使四分之一波长管40的有效轴向长度d与当前发动机转速下产生的噪声的频率匹配。

45.可选的,控制部件2还用于根据发动机的负荷,控制驱动机构70通过传动机构60带动活塞50在四分之一波长管10内沿四分之一波长管40的轴向长度方向z移动的距离,以调整四分之一波长管40的有效轴向长度。发动机的负荷越大,发动机的气缸的进气频次和排

气频次越多,进气量和排气量越大,产生的进气噪声和排气噪声的频率越高,即管体10各位置处的噪声的频率越高,所需各位置处的四分之一波长管40的有效轴向长度d越短。发动机的负荷增大时,可将各位置处的四分之一波长管40的有效轴向长度d调小;发动机的负荷减小时,可将各位置处的四分之一波长管40的有效轴向长度d调大。可预先通过试验,获取发动机的负荷与各位置处的四分之一波长管40的有效轴向长度d的对应关系,以便控制部件2根据发动机的负荷,以及发动机的负荷与各位置处的四分之一波长管40的有效轴向长度d的对应关系,确定各位置处的四分之一波长管40的有效轴向长度d,进而确定各位置处的四分之一波长管10内的活塞50沿四分之一波长管40的轴向长度方向z移动的距离,以调整四分之一波长管40的有效轴向长度d与当前发动机负荷下产生的噪声的频率匹配。

46.可选的,在上述实施例的基础上,图5为本实用新型实施例提供的一种发动机的结构示意图;至少一个气体输送管道包括排气管道1

‑

1;发动机设置有多个气缸4,气缸4与排气管道1

‑

1中的第二类型开口30一一对应;排气管道1

‑

1中不同的第二类型开口30对应不同的气缸4;排气管道1

‑

1的第二类型开口30与对应的气缸4的排气口连通。

47.其中,图4示例性的画出发动机设置有四个气缸4的情况。排气管道1

‑

1中的第一类型开口20可与废气净化处理装置等连接。排气管道1

‑

1中,管体10两端只是1个气缸排出废气,而越靠近中间位置,就有多缸参与排气,并且相位不同,排气波合并,波长变短。发动机转速越高,单位时间内排出气体的频次越多,相应的频率越高,波长就越短,排气噪声是内燃机中最强的噪声源,产生机理为,当内燃机排气门打开出现缝隙时,排气以脉冲形式从缝隙冲出,形成了能量高的噪声,频率从几十hz到一万hz以上,基频排气噪声是由于内燃机每缸在排气门开启时,气缸内燃气以高速喷出,气流冲击到排气道内,使气道内气体压力剧变形成压力波,从而激发出周期性的噪声,基频噪声是一种典型的低频噪声,频率为f1=i*n/30/τ,i为气缸数,n为发动机转速,τ在四冲程发动机时取4,τ在二冲程发动机时取2。

48.可选的,在上述实施例的基础上,继续参见图5,至少一个气体输送管道包括进气管道1

‑

2;发动机设置有多个气缸4,气缸4与进气管道1

‑

2中的第二类型开口30一一对应;进气管道1

‑

2中不同的第二类型开口30对应不同的气缸4;进气管道1

‑

2的第二类型开口30与对应的气缸4的进气口连通。

49.其中,进气管道1

‑

2中的第一类型开口20可与空气滤清器等连接。

50.可选的,在上述实施例的基础上,图6为本实用新型实施例提供的又一种发动机的结构示意图;四分之一波长管40位于管体10的下方,可以解决发动机低温下产生冷凝液体的故障,使产生的冷凝水集聚在四分之一波长管40内,待温度升高后,液体自然蒸发,随排气一起排出发动机,不会从各个密封面处泄露。可选的,四分之一波长管40的轴向长度方向z垂直于地面。图6中的方向z未示出,方向z垂直于纸面。第三方向y可垂直于方向x。方向x、第三方向y和方向z可互相垂直。沿第三方向y,所有第二类型开口30可位于管体10的一侧,第一类型开口20可位于管体10的另一侧。

51.其中,将1/4波长管应用于排气系统中,在定压增压系统中,可以在不降低增压器效率的同时降低排气系统噪音。可选的,四分之一波长管40的直径可大于管体10的直径的一半。

52.图7为本实用新型实施例提供的一种发动机系统的结构示意图。增压器300可由发动机的气缸4排出的废气提供动力。增压器300可为废气涡轮增压器,如图7所示,废气涡轮

增压器可包括涡轮机320和压气机310。涡轮机320的进气口经排气管道1

‑

1与多缸发动机的气缸4的排气口相连,涡轮机320的排气口与废气净化处理装置400的进气口连通。压气机310的进气口与空气滤清器200相连,压气机310的排气口经进气管道1

‑

2与多缸发动机的气缸4的进气口连通。将发动机的气缸4排出的废气引入涡轮机320,利用废气的能量推动涡轮机320旋转,由此驱动与涡轮同轴的压气机310实现增压。

53.可选的,在上述实施例的基础上,图8为本实用新型实施例提供的一种气缸的内部结构示意图,气缸内设置有曲轴48、连杆47、活塞46、排气口42、排气阀44、进气口41、进气阀43和火花塞45等。活塞46上设置有活塞销轴462和活塞环461。结合图4、图6和图7所示,空气或空气与燃气的混合气体进入进气管道1

‑

2的第一类型开口20,并分流至进气管道1

‑

2的多个第二类型开口30,到达对应的气缸4的进气口41,进入燃烧室并燃烧。经燃烧后产生的废气从气缸4的排气口42排出,进入排气管道1

‑

1中的对应的第二类型开口30,并汇流至排气管道1

‑

1的第一类型开口20,进而经增压器300进入废气净化处理装置400。

54.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。