1.本实用新型涉及一种氨蒸发气压缩再液化回收系统。

背景技术:

2.随着国内储运事业的不断发展,常压储存工艺越来越受青睐。液氨作为重要的化工原料,也越来越多的采用低温常压储存。由于常压储罐在储存过程中不断的充装及吸热产生大量的蒸发气(bog),为保证外输产品的质量,目前bog大多是通过无油压缩再液化的方案进行回收。成熟的无压缩机技术几乎被国外垄断,无压缩机造价昂贵,供货周期长;而国内无压缩机运行不稳定,采用国内压缩机回收时对被回收的介质中油含量无有效监测手段,一旦介质中油含量超标,污染后续物料,严重时会导致下游反应装置停车。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种氨蒸发气压缩再液化回收系统,结构紧凑,安装方便,操作简单,有效解决了bog液化系统中采用油润滑压缩机污染介质的问题,同时降低了整体设备投资。

4.本实用新型解决上述问题所采用的技术方案是:一种氨蒸发气压缩再液化回收系统,其特征在于:包括储罐、气液分离器、压缩机、一次油分离器、二次油分离器、气体质量流量计、冷却器、储液器和经济器;储罐的出口与气液分离器的进口连接;气液分离器的出口与压缩机的进口连接;压缩机的出口与一次油分离器的进口连接;一次油分离器的出口与二次油分离器的进口连接;二次油分离器5的出口通过管线与冷却器的进口连接,并在该管线上安装有气体质量流量计;冷却器的出口与储液器的进口连接;储液器的出口与经济器的进口连接;经济器的液体出口与储罐的进口连接,气体出口与压缩机的进口连接;所述的压缩机为油润滑压缩机。

5.本实用新型所述的储罐上设置有压力仪表,压力仪表与压缩机连接。

6.本实用新型所述的一次油分离器底部安装有加热器。

7.本实用新型所述的一次油分离器上安装有视镜。

8.本实用新型所述的储罐的出口设置有切断阀。

9.本实用新型所述的冷却器为水冷却器。

10.本实用新型与现有技术相比,具有以下优点和效果:通过采用油润滑压缩机,两次油过滤,保证过滤精度,同时增加气体质量流量计,对与润滑油接触过的压缩气体实时在线监测,确保被回收介质的油含量达标。此流程简单,可靠性强,设备启停响应速度快、压缩机变负荷适应能力强;同时将进口动设备用国内成熟的设备替代,不仅缩短了项目供货周期,还大大降低了投资成本,且系统运行过程中无外排,不改变气体的化学性质,对压缩气体不造成污染。

附图说明

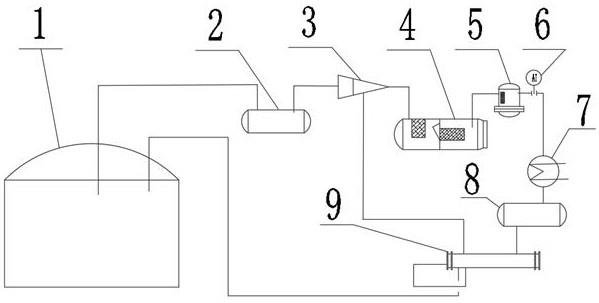

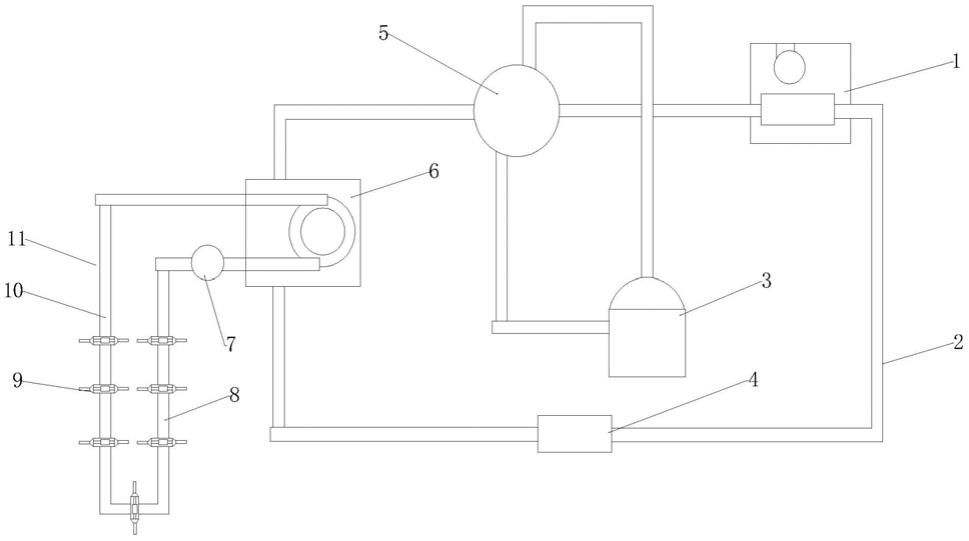

11.图1为本实用新型实施例的结构示意图。

具体实施方式

12.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

13.本实用新型实施例包括储罐1、气液分离器2、压缩机3、一次油分离器4、二次油分离器5、气体质量流量计6、冷却器7、储液器8和经济器9。

14.储罐1的出口与气液分离器2的进口连接;气液分离器2的出口与压缩机3的进口连接;压缩机3出口与一次油分离器4的进口连接;一次油分离器4的出口与二次油分离器5的进口连接;二次油分离器5的出口通过管线与冷却器7的进口连接,并在该管线上安装有气体质量流量计6;冷却器7的出口与储液器8的进口连接;储液器8的出口与经济器9的进口连接;经济器9的液体出口与储罐1的进口连接,气体出口与压缩机3的进口连接。

15.储罐1的出口设置有切断阀。

16.储罐1为立式圆筒形平底自支承常压储罐,储存温度为

‑

33℃~

‑

30℃,压力为5~18kpag;储罐1上设置有压力仪表,压力仪表与压缩机3连接,实现启停连锁,当储罐1压力升高≥10kapg时,压缩机3开启,当储罐1压力<5kapg时,连锁停止压缩机3运行。

17.压缩机3为油润滑压缩机,尤其为喷油螺杆压缩机,负荷调节范围0~100%,氨气被压缩机压缩至1.3~1.8mpaa。

18.一次油分离器4作为油池,由多个部分组成,油经过两段分离,第一段是通过改变方向和速度进行分离,在第二段里装有聚合滤材对油雾进行分离;一次油分离器4上安装有视镜;一次油分离器4底部安装有加热器,以便停机时维持油的温度,根据应用需要,一次油分离器4可以设计成立式或者卧式。油夹带率≤5ppm。

19.二次油分离器5采用立式结构,其中设置有4个过滤桶,过滤桶用吊杆支撑在二次油分离器5中,过滤精度<1ppm。

20.气体质量流量计6采用颗粒物静电感应技术,其核心原理为利用两个电极检测颗粒物经过时的静电感应信号;通过对比设置在固定距离的两个电极所采集到的同一特征信号,得到流体经过两个电极的飞行时间,通过固定距离和飞行时间计算出流体流速。其外壳材质不低于304ss,内衬采用ptfe、peek、陶瓷或其他耐磨材料,能够实时显示测量数值,误差<2%,其数值可接入气动输送系统的控制回路,为优化工艺控制提供有效参数,如下游控制油含量指标为8ppm,设置油含量0.9ppm高报警,3ppm高高报警,5ppm连锁停机,保证被压缩气体的纯度。

21.冷却器7为水冷却器,氨气被冷凝为液相,温度20~40℃。

22.储液器8及经济器9材质为碳钢,可根据实际应用选择立式或者卧式。

23.自储罐1(储存温度

‑

33℃~

‑

30℃,压力5~18kpag)送出的氨蒸发气经管线进入气液分离器2,在气液分离器2中进行气液分离,后经管线进入含油润滑的压缩机3压缩至1.3~1.8mpaa,再依次进入一次油分离器4、二次油分离器5、气体质量流量计6进行油过滤及在线分析,将其油含量控制在<1ppm;当气体质量流量计6中控显示大于0.9ppm时高报警,1~3ppm时高高报警,5~8ppm时连锁停止压缩机运行,切换至备机运行。除油后的氨蒸发气再经

冷却器7冷却至30~40℃变为常温液态氨进入储液器8中暂存,储液器8中的液体分两路进入经济器9,一路节流降温至0.16 mpaa ~0.18mpaa、

‑

25℃~

‑

19℃,为另外一路提供1.3~1.8mpaa的冷能,将其降温至

‑

11℃~

‑

20℃后返回储罐1储存。其中压缩机3具有0~100%的无极调节。

24.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

技术特征:

1.一种氨蒸发气压缩再液化回收系统,其特征在于:包括储罐、气液分离器、压缩机、一次油分离器、二次油分离器、气体质量流量计、冷却器、储液器和经济器;储罐的出口与气液分离器的进口连接;气液分离器的出口与压缩机的进口连接;压缩机的出口与一次油分离器的进口连接;一次油分离器的出口与二次油分离器的进口连接;二次油分离器的出口通过管线与冷却器的进口连接,并在该管线上安装有气体质量流量计;冷却器的出口与储液器的进口连接;储液器的出口与经济器的进口连接;经济器的液体出口与储罐的进口连接,气体出口与压缩机的进口连接;所述的压缩机为油润滑压缩机。2.根据权利要求1所述的氨蒸发气压缩再液化回收系统,其特征在于:所述的储罐上设置有压力仪表,压力仪表与压缩机连接。3.根据权利要求1所述的氨蒸发气压缩再液化回收系统,其特征在于:所述的一次油分离器底部安装有加热器。4.根据权利要求1所述的氨蒸发气压缩再液化回收系统,其特征在于:所述的一次油分离器上安装有视镜。5.根据权利要求1所述的氨蒸发气压缩再液化回收系统,其特征在于:所述的储罐的出口设置有切断阀。6.根据权利要求1所述的氨蒸发气压缩再液化回收系统,其特征在于:所述的冷却器为水冷却器。

技术总结

本实用提供一种氨蒸发气压缩再液化回收系统,结构紧凑,安装方便,操作简单,有效解决了BOG液化系统中采用油润滑压缩机污染介质的问题,同时降低了整体设备投资。储罐的出口与气液分离器的进口连接;气液分离器的出口与压缩机的进口连接;压缩机的出口与一次油分离器的进口连接;一次油分离器的出口与二次油分离器的进口连接;二次油分离器5的出口通过管线与冷却器的进口连接,并在该管线上安装有气体质量流量计;冷却器的出口与储液器的进口连接;储液器的出口与经济器的进口连接;经济器的液体出口与储罐的进口连接,气体出口与压缩机的进口连接;所述的压缩机为油润滑压缩机。所述的压缩机为油润滑压缩机。所述的压缩机为油润滑压缩机。

技术研发人员:张春方 李积杰 张晓东 胡中杰 孟晋乐 蔡荣飞 邵先胜 孙淑飞 雷晓林

受保护的技术使用者:中国空分工程有限公司

技术研发日:2021.02.09

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。