1.本发明属于橡胶骨架材料检测领域,涉及一种聚酯帘线动态疲劳失效测试方法,特别涉及一种通过动态循环拉伸实验数据预测聚酯帘线在动态疲劳作用下寿命预测的方法。

背景技术:

2.聚酯工业丝是产业用高新技术纤维,具有强度优异、模量高和尺寸稳定性良好的特性被广泛的应用于汽车帘子线领域。聚酯帘子线作为轮胎的骨架材料,起着支撑轮胎强度,承受车辆对轮胎的负荷(静、动态),限制轮胎使用变形的作用。轮胎在行驶过程中将承受内压力、径向、侧向牵引力和制动力等极其复杂的力作用,而帘线将受到拉伸、压缩、剪切、弯曲及扭转力矩的作用,显然随着不断的使用,帘线的力学性能会发生不断的下降,甚至导致疲劳破坏。近年来众多轮胎制造商对各种轮胎用纤维帘线的动态疲劳性能极为关注。对研究通过减少疲劳等因素的影响提高轮胎耐久性的可能性和寻找新的可行的纤维骨架材料十分感兴趣。而目前,对于金属、塑料、硫化橡胶等材料的疲劳特性已有较为完善的测试方法和指标,通常使用规定应力条件下的疲劳断裂寿命及永久形变率作为评价疲劳性能的主要指标。柔性的聚酯纤维纺织品的疲劳特性,根据现有的纤维团体标准及弹性织带国家推荐标准可以对纺织品的疲劳拉伸性能进行评价,但是由于材料的多样性和本身性能的多分散性,对所获得的参数的不确定性产生影响,影响所测得的疲劳特性参数和材料寿命的精准性。

3.针对纤维材料的静态疲劳特性测试方法,专利cn201810684099.x公开了一种聚酯工业丝蠕变伸长与回复性能的测试方法,确定预加张力、夹持距离、蠕变负荷等测试参数的取值范围后对聚酯工业丝进行蠕变实验得到表征蠕变伸长与回复性能的参数的数值,该发明给出了适用于蠕变伸长率不超过30%的纤维长丝的一种纤维蠕变条件下,测试纤维材料形变的一种方法,但是这种方法主要测试的是材料的蠕变特性中的形变参数,属于材料静态疲劳特性的范畴,而对于材料动态条件下的疲劳特性测试并未给出测试方法、也未对疲劳寿命的预测给予关注;专利cn201810683948.x公开了一种聚酯工业丝蠕变寿命的快速预测方法,对聚酯工业丝进行标准拉伸实验、非标准拉伸实验和蠕变实验得到多组强力和时间数据,由多组强力和时间数据得到n条拟合直线,根据n条拟合直线斜率和截距的平均值绘制标准直线,根据标准直线快速预测聚酯工业丝在特定蠕变负荷下的蠕变断裂时间,该发明所公开的方法是快速针对聚酯工业丝蠕变寿命进行预测,反映的是静态载荷条件下,材料耐恒定应力的疲劳特性与相应的材料失效时间预测。

4.针对用于车用轮胎的帘子线,仅仅关注其静态疲劳特性如蠕变性能是远远不够的,其在动态应力条件下疲劳特性以及寿命预测对于汽车轮胎的安全性评估以及帘线应用拓展与品质提升意义重大。然而目前针对聚酯帘线还没有清晰而准确的动态疲劳评价方法。

5.文献1(动态疲劳对钢丝聚酯帘线/橡胶粘合性能的影响.橡胶工业,2015,62

(002):80

‑

84.)对钢丝帘线/橡胶复合试样在5hz进行简单的拉伸屈挠疲劳20万次,后研究动态疲劳对钢丝聚酯帘线/橡胶粘合性能的影响,主要聚焦于疲劳条件下帘线与橡胶界面的粘合力变化研究,所用的疲劳测试方法仅为此目的而进行,且所述的疲劳方法仅为简单的拉伸挠疲法存在局限性。

6.专利cn104502276a公开了一种橡胶与纤维帘线粘合的动态疲劳演变测试方法,该发明给出了一种橡胶/帘线复合材料样品的制备,并规定了样品的放置方法,通过将夹具与弹性体测试系统相连的方式,实现在恒应力、恒应变、交变载荷、交变频率等多种模式下,模拟在各种条件下橡胶与纤维聚酯帘线粘合失效的连续演变过程,这一方面主要针对帘线橡胶制品,通过动态应力循环作用于橡胶与帘线界面,通过应力变化曲线间接反应两者粘合,而非直接对粘合失效做出判断,而且这一方法不能反映帘线自身的疲劳特性。

7.文献2(光导纤维动态疲劳寿命的计算.硅酸盐通报,1996.)介绍了根据光纤动态疲劳实验的测定数据,通过weibull分布的统计推断处理,进行光纤特性参数,光纤动态疲劳寿命的计算,这种方法通过测试纤维的基本力学性能,借助理论推导建立疲劳失效模型,所作出的判定结果往往过于理想化与现实偏离较大,另外,光纤作为一种刚性材料,其断裂伸长等物性与聚酯帘线有着巨大差异,因此这一方法难以转用到帘线的疲劳特性测试上来。

8.为了解决帘线安全服役相关的疲劳特性评价方法有待完善以及影响因素模糊的问题,在发明中,通过对疲劳评价方法的确立与优化,建立对安全服役周期的切实可操作的实验方案和评价方法。

技术实现要素:

9.本发明的目的是克服现有技术中的不足,提供一种可操作性强、预判精准的聚酯帘线动态疲劳失效测试方法。

10.为达到上述目的,本发明采用的技术方案为:

11.一种聚酯帘线动态疲劳失效测试方法,确定i类基准应力载荷σ*、校准后的斜率校准后的截距的取值后,代入以下方程式,得到聚酯帘线在σ*时的预测断裂循环次数c*(即疲劳寿命,动态疲劳寿命定义是材料在给定的交变应力或应变条件进行循环往复作用下,发生断裂失效前的累计循环次数,简称为断裂循环次数,断裂循环次数越大表明材料在此交变应力或应变条件下的疲劳寿命越大);

[0012][0013]

式中,v为确定和的取值时设定的疲劳实验振动频率;σ*、v的单位分别对应为n、n

·

s、n、hz;

[0014]

σ*的取值为设定值,0%

×

abs<σ*<100%

×

abs,abs为聚酯帘线平均断裂强力,即聚酯帘线进行多次标准拉伸实验后筛选出来的变异系数cv值(在概率论和统计学中,变异系数,又称“离散系数”(英文:coefficient of variation),是概率分布离散程度的一个归一化量度,其定义为标准差与平均值之比,其数值越小表明数据离散性越小)小于设定值i的k个断裂强力的平均值,k≥10;

[0015]

和的取值的确定过程为:

[0016]

首先设置振幅、频率和波形,同时设置n个ii类基准应力载荷σ后,n>3,进行疲劳实

验,重复m次,m≥5,得到第i次疲劳实验时n个σ对应的断裂循环次数c,i=1,2,

…

m,利用公式f(c)=v

×

lg(c)求得f(c),其中,v的含义和单位同上文;

[0017]

然后在横坐标为f(c)且纵坐标为σ的坐标系中分别标出第i次疲劳实验时n个σ对应的f(c)后,进行线性拟合,得到第i对斜率ε

i

和截距a

i

;

[0018]

最后对于m对斜率和截距分别计算斜率的变异系数cv值和截距的变异系数cv值,如果两个变异系数cv值都小于设定值ii,则计算和反之,则进行数据的剔除和增加,直到斜率和截距共m对,且斜率的变异系数cv值和截距的变异系数cv值都小于设定值ii,再计算和和和的计算公式如下:

[0019][0020][0021]

σ的取值为a%

×

abs,振幅的取值为b%

×

abs,a∈[60,95),b∈[0.1,20],a与b的和小于95;a的取值较低时,动态疲劳次数较大,耗时远大于实验室可接受范围,而较高时过于接近断裂强力值,断裂次数极小,对于评测疲劳意义不大,通过优化a的取值在60~95之间时疲劳次数在可接受范围内;b的取值基于同样原因,在0.1~20之间较为合理;a与b的和小于95是为了保证峰值不过于接近断裂强力值,避免断裂次数极小,所得数据意义不大;n个σ按大小顺序排列后,相邻两个σ的差值绝对值大于1%

×

abs;相邻两个σ的差值绝对值过小的话,如果组数m较小,比如5时,相邻差值为1%

×

abs,如果差值过小,5组所覆盖的σ变化范围只有5%

×

abs,所统计的数据范围太小,根据这一窄范围得出的拟合曲线的代表性和可信度低,预测效果差;

[0022]

频率为0.001hz、0.01hz、0.1hz、1hz或10hz;频率主要受限于现有设备的精密程度,和样品特性,对于柔性的帘线材料,控制难度更大,此处所列频率两端是目前实验后所得的极限;

[0023]

波形为正弦波形、三角波形和矩形波形中的一种或多种组合;此处所列三种波形是最具代表性的振动波形,能够基本满足模拟轮胎运动时帘线所受应力变化的基本动作,波形的设置主要依据应力变化评价,正弦波形体现的时应力缓变条件,三角波形则体现线性变化,矩形波形则体现骤变变化,而不同的组合根据综合的应力变化评价要求组合。

[0024]

作为优选的技术方案:

[0025]

如上所述的一种聚酯帘线动态疲劳失效测试方法,标准拉伸实验参照gb/t32108规定的实验方法,实验环境为标准大气环境,温度为25

±

1℃,相对湿度为65

±

5%,夹持距离为250

±

1mm,拉伸速率为300

±

5mm/min,拉伸预加张力为0.05

±

0.005cn/dtex。

[0026]

如上所述的一种聚酯帘线动态疲劳失效测试方法,聚酯帘线通过疲劳实验机夹具进行两端固定,在进行疲劳实验前,将对帘线施以0.05~0.1cn/dtex的预加载荷,使帘线处于伸直紧张状态,聚酯帘线的夹持距离为250mm

±

1mm。

[0027]

如上所述的一种聚酯帘线动态疲劳失效测试方法,在开始疲劳实验时,对聚酯帘线施加σ的加载速率为600~12000cn/min。

[0028]

如上所述的一种聚酯帘线动态疲劳失效测试方法,在开始疲劳实验时,对聚酯帘线施加σ的加载速率为1200~6000cn/min;帘线是一种复丝经捻线后浸胶制成的一种复合体,帘线材料自身由于结构、内部应力存在微观不匀,在对其施加载荷时,需要一定的弛豫

时间,使应力在材料内均匀分布,加载速率过快则因帘线内应力滞后,在达到设定载荷时发生颤动甚至过载,因此加载速率不可过快600~12000cn/min的范围可以满足基本实验要求,进一步优化后1200~6000cn/min既能满足实验效率提高又能更好的防止加载时颤动和过载,作用载荷控制精度更高。

[0029]

如上所述的一种聚酯帘线动态疲劳失效测试方法,当仅斜率的变异系数cv值或截距的变异系数cv值大于等于设定值ii时,数据的剔除和增加的流程如下:

[0030]

(1)剔除x中偏离平均值最大的数据d

max

,同时剔除y中与d

max

为同一对的数据;当仅斜率的变异系数cv值大于等于设定值ii时,x为斜率,y为截距;当仅截距的变异系数cv值大于等于设定值ii时,x为截距,y为斜率;

[0031]

(2)重新计算x的变异系数cv值,并判断其是否小于设定值ii,如果是,则进入下一步;反之,则返回步骤(1);

[0032]

(3)补充所述疲劳实验,直到x和y共m对;

[0033]

(4)重新计算x的变异系数cv值,并判断其是否小于设定值ii,如果是,则结束;反之,则返回步骤(1);

[0034]

当斜率和截距的变异系数cv值都大于等于设定值ii时,数据的剔除和增加的流程如下:

[0035]

(1)剔除斜率中偏离平均值最大的数据d

max

,同时剔除截距中与d

max

为同一对的数据;剔除截距中偏离平均值最大的数据d

max

,同时剔除斜率中与d

max

为同一对的数据;

[0036]

(2)重新计算斜率的变异系数cv值和截距的变异系数cv值,并判断二者是否都小于设定值ii,如果是,则进入下一步;反之,则返回步骤(1);

[0037]

(3)补充所述疲劳实验,直到斜率和截距共m对;

[0038]

(4)重新计算斜率的变异系数cv值和截距的变异系数cv值,并判断二者是否都小于设定值ii,如果是,则结束;反之,则返回步骤(1)。

[0039]

如上所述的一种聚酯帘线动态疲劳失效测试方法,设定值i为3.5%,gb/t32108规定在帘线拉伸测试时其断裂强度的cv应小于5%,但涉及到帘线本发明的进行疲劳寿命测试实验时,为了更精确的拟合预测,对断裂强力的cv值提高了要求,需要低于3.5%时才能满足寿命预测实验对数据精度的要求;设定值ii为5%,为了保证数据的有效性、可信度,要求所得的斜率和截距离散性小,各自的变异系数cv值越小越好,而基于实际在小于5%时即能满足实验有效性可信度,而大于等于5%时则认为数据偏离过大,可信度低,予以舍弃。

[0040]

如上所述的一种聚酯帘线动态疲劳失效测试方法,a∈[70,90],b∈[1,10]。

[0041]

如上所述的一种聚酯帘线动态疲劳失效测试方法,频率为0.1hz或1hz;频率主要受限于现有设备的精密程度,和样品特性,对于柔性的帘线材料,控制难度更大,0.001hz~10hz是目前实验后所得的极限,在相同载荷条件下(特别是较低载荷<70%),频率越低,断裂循环次数越长,评测周期越久;频率过大则会因为设备精度相对降低,出现实验数据分散性较大的情况;实验发现,0.1hz或1hz时的评测周期在实验可接受范围内,实验所获得的数据范围内分散性小,实验数据可信度高。

[0042]

如上所述的一种聚酯帘线动态疲劳失效测试方法,聚酯帘线为聚酯工业丝浸胶帘线。

[0043]

本发明的原理如下:

[0044]

本发明设计了一种帘线动态疲劳失效的测试方法,通过确认帘线的拉伸断裂强力这一基本力学性能参数,结合聚酯帘线自身柔性特征,对基准应力载荷、振幅等测试参数进行范围选定及优化,基于优选后的实验参数,对帘线进行多组实验,进行相关拟合,建立疲劳寿命预测方程。本发明所设计的一种帘线动态疲劳失效的测试方法,首先在实验参数上进行合理的优化,所优化后的实验参数更为适用于聚酯帘线,保证了方法的准确性和所获取的数据结果离散性较小具有更高的准确性;其次在实验数据的处理,规定了各个数据的取舍判定标准,确保实验数据的可靠性;最后本发明的方法是基于在代表性应力载荷范围内的真实实验结果进行的广泛数据样本的合理统计基础之上的拟合与校准,所获得拟合方程具有较高的参考性。

[0045]

有益效果:

[0046]

(1)本发明的一种聚酯帘线测试方法,适用性好,能够对聚酯帘线的动态疲劳寿命预测,预测精度高;

[0047]

(2)本发明的一种聚酯帘线动态疲劳失效测试方法,流程简单,操作方便,耗时短,极具推广价值。

附图说明

[0048]

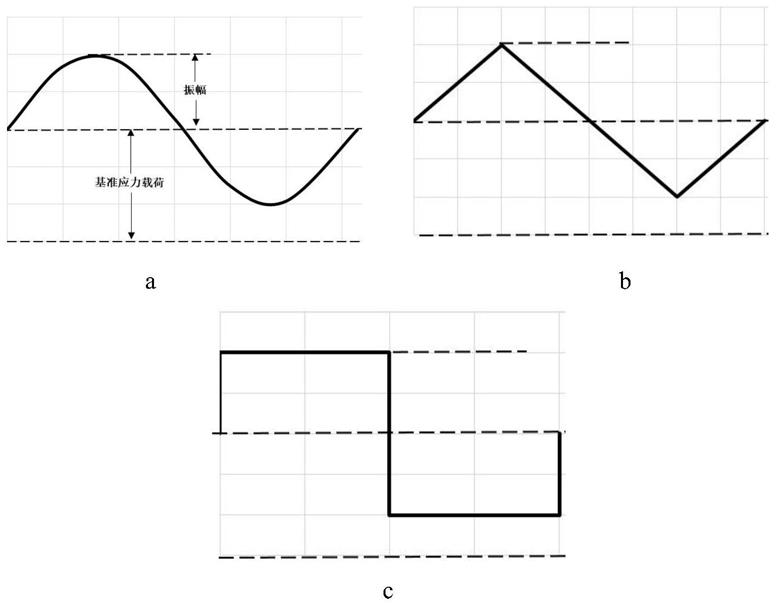

图1为三种波形的示意图,其中,a为正弦波形,b为三角波形,c为矩形波形;

[0049]

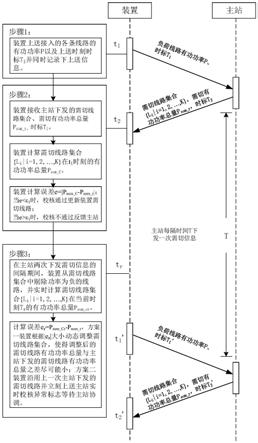

图2为线性拟合结果示意图。

具体实施方式

[0050]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0051]

一种聚酯帘线动态疲劳失效测试方法,具体步骤如下:

[0052]

(1)确定i类基准应力载荷σ*的取值;

[0053]

(1.1)参照gb/t32108规定的实验方法对聚酯帘线(例如聚酯工业丝浸胶帘线)进行l次标准拉伸实验得到l个断裂强力;其中,实验环境为标准大气环境,温度为25

±

1℃,相对湿度为65

±

5%,夹持距离为250

±

1mm,拉伸速率为300

±

5mm/min,拉伸预加张力为0.05

±

0.005cn/dtex;

[0054]

(1.2)从l个断裂强力中筛选出k个断裂强力(k≥10),保证k个断裂强力的变异系数cv值小于3.5%,计算k个断裂强力的平均值,得到abs;

[0055]

(1.3)设定σ*的取值,σ*的取值满足0%

×

abs<σ*<100%

×

abs;

[0056]

(2)确定校准后的斜率校准后的截距的取值;

[0057]

首先设置振幅、频率(频率为0.001hz、0.01hz、0.1hz、1hz或10hz;优选频率为0.1hz或1hz)和波形(波形为正弦波形(如图1中a所示)、三角波形(如图1中b所示)和矩形波形(如图1中c所示)中的一种或多种组合),同时设置n个ii类基准应力载荷σ,n>3;σ的取值为a%

×

abs,振幅的取值为b%

×

abs,a∈[60,95),b∈[0.1,20](优选a∈[70,90],b∈[1,10]),a与b的和小于95;n个σ按大小顺序排列后,相邻两个σ的差值绝对值大于1%

×

abs;

[0058]

通过疲劳实验机夹具固定聚酯帘线的两端,对帘线施以0.05~0.1cn/dtex的预加载荷,使帘线处于伸直紧张状态,聚酯帘线的夹持距离为250mm

±

1mm;

[0059]

进行疲劳实验,重复m次,m≥5,得到第i次疲劳实验时n个σ对应的断裂循环次数c,i=1,2,

…

m,利用公式f(c)=v

×

lg(c)求得f(c),其中,v的含义和单位同上文;在开始疲劳实验时,对聚酯帘线施加σ的加载速率为600~12000cn/min,优选1200~6000cn/min;

[0060]

然后在横坐标为f(c)且纵坐标为σ的坐标系中分别标出第i次疲劳实验时n个σ对应的f(c)后,进行线性拟合,得到第i对斜率ε

i

和截距a

i

;

[0061]

最后对于m对斜率和截距分别计算斜率的变异系数cv值和截距的变异系数cv值,如果两个变异系数cv值都小于5%,则计算和反之,则进行数据的剔除和增加,直到斜率和截距共m对,且斜率的变异系数cv值和截距的变异系数cv值都小于5%,再计算和

[0062]

和的计算公式如下:

[0063][0064][0065]

其中,当仅斜率的变异系数cv值或截距的变异系数cv值大于等于5%时,数据的剔除和增加的流程如下:

[0066]

(a)剔除x中偏离平均值最大的数据d

max

,同时剔除y中与d

max

为同一对的数据;当仅斜率的变异系数cv值大于等于5%时,x为斜率,y为截距;当仅截距的变异系数cv值大于等于5%时,x为截距,y为斜率;

[0067]

(b)重新计算x的变异系数cv值,并判断其是否小于5%,如果是,则进入下一步;反之,则返回步骤(a);

[0068]

(c)补充所述疲劳实验,直到x和y共m对;

[0069]

(d)重新计算x的变异系数cv值,并判断其是否小于5%,如果是,则结束;反之,则返回步骤(a);

[0070]

其中,当斜率和截距的变异系数cv值都大于等于5%时,数据的剔除和增加的流程如下:

[0071]

(i)剔除斜率中偏离平均值最大的数据d

max

,同时剔除截距中与d

max

为同一对的数据;剔除截距中偏离平均值最大的数据d

max

,同时剔除斜率中与d

max

为同一对的数据;

[0072]

(ii)重新计算斜率的变异系数cv值和截距的变异系数cv值,并判断二者是否都小于5%,如果是,则进入下一步;反之,则返回步骤(i);

[0073]

(iii)补充所述疲劳实验,直到斜率和截距共m对;

[0074]

(iv)重新计算斜率的变异系数cv值和截距的变异系数cv值,并判断二者是否都小于5%,如果是,则结束;反之,则返回步骤(i);

[0075]

(3)将步骤(1)的σ*、步骤(2)的校准后的斜率步骤(2)校准后的截距代入以下方程式,得到聚酯帘线在σ*时的预测断裂循环次数c*;

[0076][0077]

式中,v为确定和的取值时设定的频率;σ*、v的单位分别对应为n、n

·

s、n、hz。

[0078]

现结合附图进行说明:

[0079]

本发明按上述方法对聚酯工业丝浸胶帘线进行了测试,其中,步骤(1.2)中的k为10,abs为81.41n;步骤(2)的振幅为1%

×

abs,频率为1hz,波形为正弦波形,n为7,n个σ为93.5n、92.0n、90.0n、87.5n、85.0n、82.5n、80n,预加载荷为0.05cn/dtex,夹持距离为250mm

±

1mm,m为5,加载速率为2000cn/min。

[0080]

线性拟合结果如图2所示,5次实验数据拟合曲线中的ε1‑

ε5为

‑

4.48n

·

s、

‑

4.32n

·

s、

‑

4.21n

·

s、

‑

4.41n

·

s、

‑

4.33n

·

s,变异系数cv值为2.09%;a1‑

a5为82.06n、83.39n、87.23n、82.96n、84.12n,变异系数cv值为2.11%;校准后的拟合曲线是根据拟合曲线结果得出的方程在坐标系的曲线,将其与拟合曲线对比可以反映出校准曲线的准确性,实验的真实性;计算可得,为

‑

4.35n

·

s,为83.95n,设定σ*为70%

×

abs后可得预测断裂循环次数c*为1579058;对同样品在70%

×

abs基准应力载荷,振幅为1%

×

abs,频率为1hz,正弦波形的同实验条件下进行验证实验,实验次数为5次,所得实验断裂循环次数为1482138、1513467、1553769、1600021、1380211,所得实验断裂循环次数cv为4.93%,实验断裂循环次数为1505921

±

74256,对比可以看出,实验断裂循环次数与预测断裂循环次数非常接近,说明本发明的预测准确度高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。