1.本实用新型涉及一种润滑装置,具体是一种溢流型湿式球磨机用润滑装置。

背景技术:

2.石灰石/石膏湿法脱硫工艺目前在我国燃煤机组烟气脱硫中已得到广泛应用。而溢流型湿式球磨机是其中的主要设备,负责制作合格的石灰石浆液,它运行的好坏,决定机组的脱硫效果。

3.就目前而言,现有溢流型湿式球磨机大齿轮润滑装置虽然能够起到球磨机驱动齿轮润滑效果,保证设备长周期运行。但是依旧存在很多不足:

4.其一、喷射油站空气压缩机维护量大,例如:压力表失灵、气源管路漏气、排气阀片漏气、缸筒活塞磨损严重漏气、更换润滑油、三角皮带等故障;

5.其二、球磨机喷射油站在球磨机运行过程中,经常出现不定时喷油或不喷油的现象,经检查是时间继电器故障,给球磨机的安全运行带来极大的隐患,这种隐患的次数越来越多;喷射润滑装置出现故障停止喷油后,磨机大小牙轮之间的噪音和振动都将随之增大,威胁着磨机的安全、稳定运行,同时也恶化了运行人员的工作环境,并会造成齿轮磨损、损坏等故障导致设备停运检修,检修大小牙轮工作量大(大牙轮半径3.2米,宽0.5米)、检修时间长、检修成本高,极大程度上影响脱硫系统的正常运行。

6.进而针对现有的脱硫系统湿式球磨极器喷射润滑装置故障停止喷油将导致磨机齿轮润滑不到位,磨机振动增大、异音增大、齿轮磨损、重则报废等提出一种溢流型湿式球磨机用润滑装置。

技术实现要素:

7.本实用新型的目的在于提供一种溢流型湿式球磨机用润滑装置,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:

9.一种溢流型湿式球磨机用润滑装置,包括油泵、气压罐和球磨机驱动齿轮,在球磨机驱动齿轮上连接有进气管和进油管,进油管的一端固定连接在油泵上,在油泵上连接有喷射油站和油箱,进气管连接安装在气压罐上,所述气压罐采用厂用空气压缩储罐,进气管上固定连接有压力开关;进油管上连接有润滑油压力表,进气管的另一端连接有喷嘴,进油管同时连接在喷嘴上。

10.作为本实用新型进一步的方案:在进气管上连接有气源过滤阀和电磁换向阀。

11.作为本实用新型再进一步的方案:在进油管上连接有油路控制阀。

12.作为本实用新型再进一步的方案:在喷射油站还设置安装有逻辑组态控制组件。

13.作为本实用新型再进一步的方案:在进油管上连接有压力控制开关,所述压力控制开关采用sor高、低压力开关。

14.与现有技术相比,本实用新型的有益效果是:本装置通过活塞空气压缩机压缩空

气储存至气压罐,经过电磁换向阀打开通道,使压缩空气进入喷嘴,油箱内的润滑油经油泵等液压元件进入喷嘴,润滑油与压缩空气在喷嘴里混合雾化后喷射至被润滑的球磨机驱动齿轮表面而形成均匀的油膜,从而达到润滑的目的;该装置能自动清扫油嘴和齿轮表面,可预设喷射时间、停止时间,具有油嘴不易堵塞、齿轮表面润滑均匀、安全可靠等优点。

附图说明

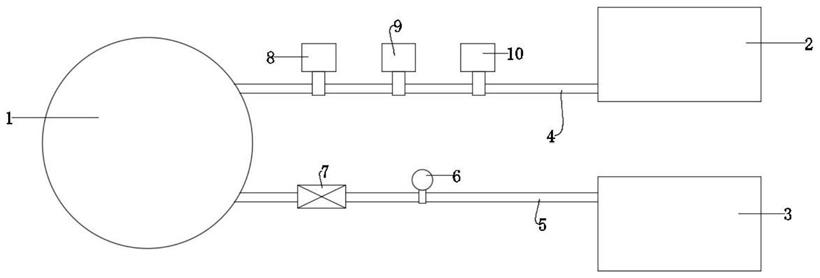

15.图1为溢流型湿式球磨机用润滑装置的结构示意图。

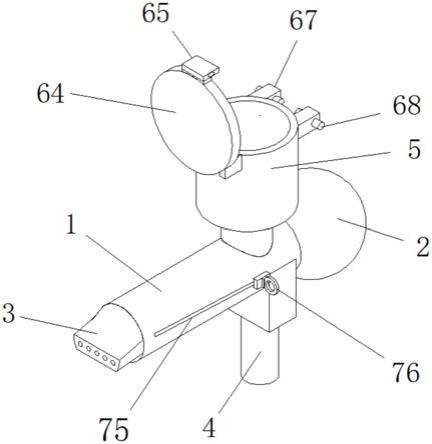

16.图2为溢流型湿式球磨机用润滑装置中喷射油站气源结构示意图。

17.图3为溢流型湿式球磨机用润滑装置中喷射油站逻辑组态控制的结构示意图。

18.图中:1

‑

球磨机驱动齿轮、2

‑

气压罐、3

‑

油泵、4

‑

进气管、5

‑

进油管、6

‑

润滑油压力表、7

‑

油路控制阀、8

‑

气源过滤阀、9

‑

压力开关、10

‑

电磁换向阀。。

具体实施方式

19.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以多种不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

20.另外,本实用新型中的元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.请参阅图1

‑

3,一种溢流型湿式球磨机用润滑装置,包括油泵3、气压罐2和球磨机驱动齿轮1,其中,在球磨机驱动齿轮1上连接有进气管4和进油管5,所述的进油管5的一端固定连接在油泵3上,在油泵3上连接有喷射油站和油箱,进一步的实现油泵3油液供应;所述的进气管4连接安装在气压罐2上,所述气压罐2采用厂用空气压缩储罐,通过气压罐2实现本装置气体供应;其中,进气管4上固定连接有压力开关9;进油管5上连接有润滑油压力表6,通过润滑油压力表6对进油管5内的压力进行实时有效的检测;进气管4的另一端连接有喷嘴,气体通过喷嘴排出,进油管5同时连接在喷嘴上,进而实现油液和气体之间的混合。

22.进一步的,为了提高本装置的实际使用效果,在进气管4上连接有气源过滤阀8和电磁换向阀10,通过气源过滤阀8提高空气质量。

23.在进油管5上连接有油路控制阀7,进一步调控进油管5通断。

24.具体的,在喷射油站还设置安装有逻辑组态控制组件,通过逻辑组态控制组件进一步实现本装置各组件之间动作调控。

25.本实用新型的工作原理是:本装置在使用过程中,通过活塞空气压缩机压缩空气储存至气压罐2,气压罐2的压力不低于0.5mpa,经过电磁换向阀10打开通道,使压缩空气进入喷嘴,油箱内的润滑油经油泵3等液压元件进入喷嘴,润滑油与压缩空气在喷嘴里混合雾化后喷射至被润滑的球磨机驱动齿轮1表面而形成均匀的油膜,从而达到润滑的目的。

26.实施例二

27.本实施例在上述实施例的基础上做了如下改进:其中,在进油管5上连接有压力控

制开关,通过压力控制开关保护润滑油系统运行正常;所述压力控制开关采用sor高、低压力开关。

28.使用

∅

59不锈钢管由厂仪用气储罐接至喷射油站替代活塞空压机气源,在喷射油站旁

∅

59不锈钢管道变径为

∅

32不锈钢管道加装一、二次手动截止阀,加装sor高、低压力开关保护润滑油系统运行正常,压力范围设定在0.5

‑

0.7mpa之间,系统接通后进行多次试用、修改后,达到改造要求;在喷射油站还设置安装有逻辑组态控制组件;喷射润滑装置的启停时间由逻辑组态控制组件实现,球磨机顺控启动后,首先由逻辑组态控制组件发出启动风阀、油泵3的指令,启动风阀、油泵3同时运行,进入喷射状态,油泵3运行完逻辑组态控制组件设定好的时间后,在本实施例中,所述时间采用82秒;逻辑组态控制组件自动发出停止风阀、油泵3的指令,风阀、油泵3停止运行,等待7200秒后,进入下一个自动循环状态。

29.该装置能自动清扫油嘴和齿轮表面,可预设喷射时间、停止时间,具有油嘴不易堵塞、齿轮表面润滑均匀、安全可靠等优点。

30.以上仅就本实用新型的最佳实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅限于以上实施例,其具体结构允许有变化。但凡在本实用新型独立权利要求的保护范围内所作的各种变化均在本实用新型的保护范围内。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。