1.本实用新型属于机械技术领域,具体涉及一种绘制钢管端面轮廓线的装置。

背景技术:

2.目前,在无缝钢管的生产企业,通常采用热轧穿孔、连续轧管和张力减径的制管工艺,为了改善钢管的综合性能,钢管还需进行相关的热处理;受到自身重力、轧制力或冷却不均等因素的影响,钢管沿轴向总会产生类似弯曲或椭圆等质量问题,同时管端也会存在一定程度的不圆度;管线钢管在进行对口焊接时两个管体之间会产生内错高,这给焊接施工带来一定的困难;油井套管在进行螺纹加工时会产生黑皮扣,这会降低油井套管的连接强度;许多钢管生产企业虽然都能对钢管端面的外形尺寸进行严格的测量,但却无法记录和保存这些测量数据。

3.文献cn204102451u公开一种绘制凸轮廓线的装置,该装置主要由机架、主传动部件、固定圆盘、平动板、同步带张紧机构、偏心机构、从动件机构和运动图线板组成,该装置能够基于从动件的位移曲线绘制出凸轮轮廓的曲线,但不能绘制出钢管端面的轮廓线。

4.文献cn204102462u公开一种反转法绘制凸轮轮廓曲线演示教具,该装置主要由机架、十字支架、底轴、底轴齿轮、外轴、外轴齿轮、内轴、中心齿轮、齿条板、销子、画笔和画板组成,该装置能够基于反转法绘制出凸轮的轮廓曲线,但也不能绘制出钢管端面的轮廓线。

5.文献cn204315162u公开一种凸轮机构反转法设计原理演示及轮廓线绘制仪,该装置主要由机架、转动机构、演示绘制机构、控制器、控制电机、传动轴、同步转盘、盘形凸轮、导轨架、推杆、画笔和画板组成,该装置也是基于反转法绘制出凸轮的轮廓曲线,但也不能绘制出钢管端面的轮廓线。

技术实现要素:

6.针对现有技术中存在的问题一个或多个,本实用新型提供一种绘制钢管端面轮廓线的装置,其包括:一块支板(2)、一块底板(7)、两个笔帽(4)、两个笔架(5)、一个支座(6)、两个轧辊(8)、四个轴承支座(10)、一个第一支架(14)、两个第二支架(16)、两根螺钉(20)、两根笔芯(18)、两根第一弹簧(a19)、两根第二弹簧(b19)、一张图纸(17)、四块磁铁(3)、四个滚动轴承(11)、八个第一轮(a13)、两个第二轮(b13)、四根第一铰(a15)、两根第二铰(b15)、二十二根螺杆(1)和二十二个螺母(9);其中:

7.所述支板(2)由一个第一主体(201)和一个第一凸台(202)连接组成;所述第一主体(201)和所述第一凸台(202)均为长方体状的对称结构,所述第一凸台(202)垂直设置于所述第一主体(201)的上端;所述第一主体(201)对称开设有两个圆柱体状的第一通孔(203),所述第一通孔(203)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);

8.所述笔帽(4)为圆柱体状的对称结构;所述笔帽(4)的一端开设有一个第一螺孔(402),所述第一螺孔(402)之内拧接有所述笔架(5)的第一螺纹(505);所述笔帽(4)的另一

端开设有一个圆锥体状的第二通孔(401),所述第二通孔(401)之内穿设有所述笔芯(18);

9.所述笔架(5)由一个第二主体(504)、一个第二凸台(501)和一个第三凸台(503)连接组成;所述第二主体(504)为长方体状的对称结构,所述第二凸台(501)和所述第三凸台(503)均为正八棱体状的对称结构,所述第二凸台(501)和所述第三凸台(503)分别设置于所述第二主体(504)的两侧;所述第二凸台(501)的轴线位置开设有一个圆柱体状的第一凹槽(506),所述第一凹槽(506)之内穿设有所述笔芯(18)和所述第二弹簧(b19);所述第一凹槽(506)的端面设有第一螺纹(505),所述第一螺纹(505)之处拧接有所述笔帽(4);所述第三凸台(503)的侧面位置开设有一个圆柱体状的第三通孔(502),所述第三通孔(502)之内穿设有所述螺钉(20)的插入段(2002),用于定位所述笔架(5);

10.所述支座(6)由一个第三主体(601)和一个第四凸台(602)连接组成;所述第三主体(601)和所述第四凸台(602)均为长方体状的对称结构,所述第四凸台(602)垂直设置于所述第三主体(601)的上端;所述第四凸台(602)的轴线位置开设有一个圆柱体状的第四通孔(603),所述第四通孔(603)之内用于穿设所述第一支架(14)和钢管;所述第四通孔(603)的内表面沿圆周方向对称开设有两条圆环状的第二凹槽(605),所述第二凹槽(605)之内放置有所述第一轮(a13);所述第三主体(601)对称开设有四个圆柱体状的第五通孔(604),所述第五通孔(604)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);

11.所述底板(7)为长方体板状的对称结构;所述底板(7)对称开设有两个圆柱体状的第六通孔(701),所述第六通孔(701)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);所述底板(7)对称开设有四个圆柱体状的第七通孔(702),所述第七通孔(702)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);所述底板(7)还对称开设有四组、共十六个圆柱体状的第八通孔(703),所述第八通孔(703)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);

12.所述轧辊(8)由两端的辊头(803)和中间的辊身(802)连接组成;所述辊头(803)为圆柱体状的对称结构,用于穿设所述滚动轴承(11);所述辊身(802)为圆柱体状的对称结构,沿所述辊身(802)的圆周方向开设有一条圆环状的辊槽(801),所述辊槽(801)之内用于穿设钢管;

13.所述轴承支座(10)由一个第四主体(1001)和一个第五凸台(1002)连接组成;所述第四主体(1001)和所述第五凸台(1002)均为长方体状的对称结构,所述第五凸台(1002)垂直设置于所述第四主体(1001)的上端;所述第五凸台(1002)开设有一个圆柱体状的第三凹槽(1004),所述第三凹槽(1004)之内安装有所述滚动轴承(11);所述第三凹槽(1004)的轴线位置开设有一个圆柱体状的第九通孔(1003),所述第九通孔(1003)之内穿设有所述轧辊(8)的辊头(803);所述第四主体(1001)对称开设有四个圆柱体状的第十通孔(1005),所述第十通孔(1005)之内穿设有所述螺杆(1),所述螺杆(1)的一端拧接有所述螺母(9);

14.所述第一支架(14)为长方体状的对称结构;所述第一支架(14)的四个角部对称开设有八个长方体状的第四凹槽(1401),所述第四凹槽(1401)之内穿设有所述第一轮(a13);每个所述第四凹槽(1401)的两侧均开设有一个圆柱体状的第十一通孔(1402),所述第十一通孔(1402)之内穿设有所述第一铰(a15);所述第一支架(14)的中心位置开设有一个长方体状的第十二通孔(1403),所述第十二通孔(1403)之内用于穿设所述笔架(5)和钢管;所述第十二通孔(1403)的内表面对称开设有两个长方体状的第五凹槽(1404),所述第五凹槽

(1404)之内穿设有所述第一弹簧(a19)和所述第二支架(16);

15.所述第二支架(16)由一个第五主体(1602)和一个第六凸台(1604)连接组成,所述第五主体(1602)和所述第六凸台(1604)均为长方体状的对称结构,所述第六凸台(1604)设置于所述第五主体(1602)的前端;所述第六凸台(1604)开设有一条长方体状的第一通槽(1606),所述第一通槽(1606)之内穿设有所述第二轮(b13);所述第一通槽(1606)的两侧均开设有一个圆柱体状的第十三通孔(1603),所述第十三通孔(1603)之内穿设有所述第二铰(b15);所述第五主体(1602)开设有一个正八棱体状的第十四通孔(1605),所述第十四通孔(1605)之内穿设有所述笔架(5)的第三凸台(503);所述第五主体(1602)开设有一个圆柱体状的第二螺孔(1601),所述第二螺孔(1601)之内拧接有所述螺钉(20);

16.所述螺钉(20)由同轴连接的施力端(2001)和插入段(2002)两部分组成,所述施力端(2001)和所述插入段(2002)均为圆柱体状的对称结构;所述施力端(2001)开设有一条长方体状的第二通槽(2004),所述第二通槽(2004)用于穿设一字型的螺丝刀;所述插入段(2002)用于穿设所述笔架(5)的第三通孔(502),所述插入段(2002)靠近所述施力端(2001)的一端设有第二螺纹(2003),所述第二螺纹(2003)用于拧接所述第二支架(16)的第二螺孔(1601);

17.所述图纸(17)、所述笔芯(18)、所述第一弹簧(a19)、所述第二弹簧(b19)、所述磁铁(3)、所述滚动轴承(11)、所述第一轮(a13)、所述第二轮(b13)、所述第一铰(a15)、所述第二铰(b15)、所述螺杆(1)和所述螺母(9)均为标准件。

18.基于以上技术方案提供的绘制钢管端面轮廓线的装置由一块支板、一块底板、两个笔帽、两个笔架、一个支座、两个轧辊、四个轴承支座、一个第一支架、两个第二支架、两根螺钉、两根笔芯、两根第一弹簧、两根第二弹簧、一张图纸、四块磁铁、四个滚动轴承、八个第一轮、两个第二轮、四根第一铰、两根第二铰、二十二根螺杆和二十二个螺母组成,材料普通、且方便加工成型,因此,本实用新型装置的制造成本相对较低。

19.在本实用新型装置使用时,将其设置于运输辊道之前,保证钢管与轧辊的辊槽对中,同时压缩两根第一弹簧,将两辆第二支架车分别缩入第一支架的第五凹槽之内;旋转两个轧辊将钢管送入辊槽之内,当钢管穿过两辆第二支架车、且未接触到两个笔架的第二主体之时,则停止旋转两个轧辊,将两个第二轮设置在钢管之上,沿着支座的两条第二凹槽、将第一支架车旋转180度;因此,本实用新型装置的操作相对比较简单。

20.在本实用新型装置中,第一支架车和支座的联合使用,可实现第一支架车按照预定的轨迹进行转动;第一支架车、第一弹簧、第二支架车的联合使用,可实现第二轮与钢管表面的完美切合;底板、轴承支座、滚动轴承和轧辊的联合使用,可实现钢管按照预定的轨迹进行移动;支板、磁铁、图纸、笔芯、第二弹簧、笔帽和笔架的联合使用,可实现钢管端面轮廓线的精确绘制;因此,本实用新型装置的绘制效果相对较好。

21.通过本实用新型提供的绘制钢管端面轮廓线的装置,能够快速而有效地绘制出钢管的端面轮廓线,以方便数据的保存,本实用新型装置具有制造成本低、操作简单、绘制效果好的特点。

附图说明

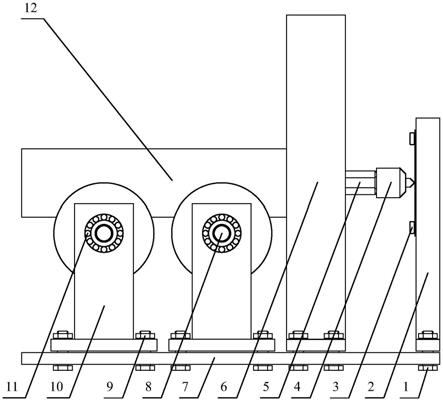

22.图1为本实用新型提供的绘制钢管端面轮廓线的装置的主视结构示意图;

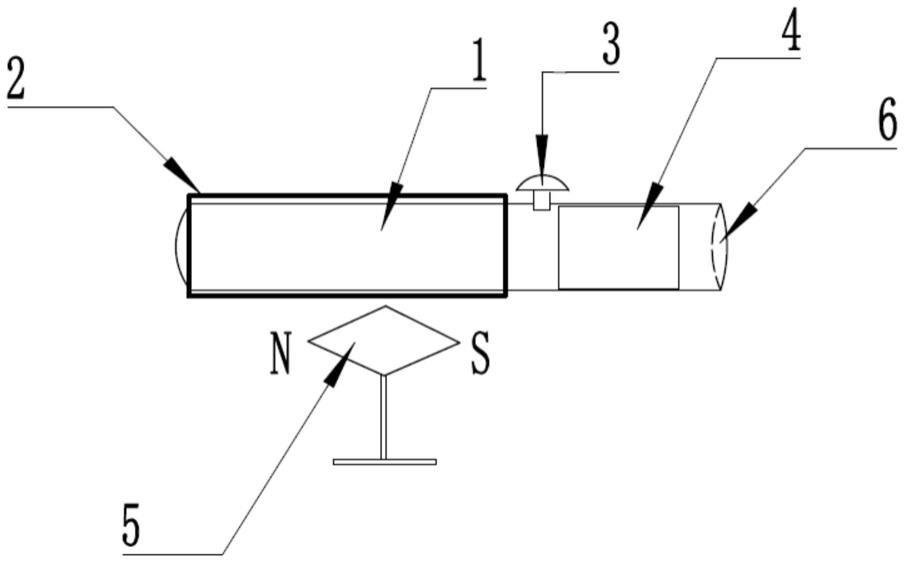

23.图2为本实用新型提供的绘制钢管端面轮廓线的装置的左视结构示意图;

24.图3为本实用新型提供的绘制钢管端面轮廓线的装置的俯视结构示意图;

25.图4为本实用新型提供的支板的左视结构示意图;

26.图5为本实用新型提供的支板的俯视结构示意图;

27.图6为本实用新型提供的笔帽的左视结构示意图;

28.图7为本实用新型提供的笔帽的右视结构示意图;

29.图8为本实用新型提供的笔架的主视结构示意图;

30.图9为本实用新型提供的笔架的右视结构示意图;

31.图10为本实用新型提供的笔架的俯视结构示意图;

32.图11为本实用新型提供的支座的左视结构示意图;

33.图12为本实用新型提供的支座的俯视结构示意图;

34.图13为本实用新型提供的底板的俯视结构示意图;

35.图14为本实用新型提供的轧辊的左视结构示意图;

36.图15为本实用新型提供的轴承支座的主视结构示意图;

37.图16为本实用新型提供的轴承支座的俯视结构示意图;

38.图17为本实用新型提供的第一支架和第一轮组装之后的主视结构示意图;

39.图18为本实用新型提供的第一支架和第一轮组装之后的左视结构示意图;

40.图19为本实用新型提供的第一支架和第一轮组装之后的俯视结构示意图;

41.图20为本实用新型提供的第二支架的主视结构示意图;

42.图21为本实用新型提供的第二支架的左视结构示意图;

43.图22为本实用新型提供的第二支架的俯视结构示意图;

44.图23为本实用新型提供的螺钉的左视结构示意图;

45.图24为本实用新型的笔架、第二弹簧、笔芯和笔帽在组装之前的俯视结构示意图;

46.图25为本实用新型的第一支架车和支座在组装之后的左视结构示意图;

47.图26为本实用新型的第一支架车和支座在组装之后沿a

‑

a面的剖视结构示意图;

48.图27为本实用新型的第一支架车、第一弹簧、螺钉、第二支架车和笔架在组装之前的左视结构示意图;

49.图28为本实用新型的第二支架车、笔架、螺钉、第二弹簧、笔芯和笔帽在组装之后的俯视结构示意图;

50.附图标记说明:1

‑

螺杆;2

‑

支板;201

‑

第一主体;202

‑

第一凸台;203

‑

第一通孔;3

‑

磁铁;4

‑

笔帽;401

‑

第二通孔;402

‑

第一螺孔;5

‑

笔架;501

‑

第二凸台;502

‑

第三通孔;503

‑

第三凸台;504

‑

第二主体;505

‑

第一螺纹;506

‑

第一凹槽;6

‑

支座;601

‑

第三主体;602

‑

第四凸台;603

‑

第四通孔;604

‑

第五通孔;605

‑

第二凹槽;7

‑

底板;701

‑

第六通孔;702

‑

第七通孔;703

‑

第八通孔;8

‑

轧辊;801

‑

辊槽;802

‑

辊身;803

‑

辊头;9

‑

螺母;10

‑

轴承支座;1001

‑

第四主体;1002

‑

第五凸台;1003

‑

第九通孔;1004

‑

第三凹槽;1005

‑

第十通孔;11

‑

滚动轴承;12

‑

钢管;a13

‑

第一轮;b13

‑

第二轮;14

‑

第一支架;1401

‑

第四凹槽;1402

‑

第十一通孔;1403

‑

第十二通孔;1404

‑

第五凹槽;a15

‑

第一铰;b15

‑

第二铰;16

‑

第二支架;1601

‑

第二螺孔;1602

‑

第五主体;1603

‑

第十三通孔;1604

‑

第六凸台;1605

‑

第十四通孔;1606

‑

第一通槽;17

‑

图纸;18

‑

笔芯;a19

‑

第一弹簧;b19

‑

第二弹簧;20

‑

螺钉;2001

‑

施力端;2002

‑

插入段;2003

‑

第二螺

纹;2004

‑

第二通槽。

具体实施方式

51.以下通过实施例和附图详细说明本实用新型的内容,实施例仅用于理解本实用新型,而不在于限制本实用新型的内容。

52.如图1

‑

图4所示,本实用新型提供的绘制钢管端面轮廓线的装置是由一块支板2、一块底板7、两个笔帽4、两个笔架5、一个支座6、两个轧辊8、四个轴承支座10、一个第一支架14、两个第二支架16、两根螺钉20、两根笔芯18、两根第一弹簧a19、两根第二弹簧b19、一张图纸17、四块磁铁3、四个滚动轴承11、八个第一轮a13、两个第二轮b13、四根第一铰a15、两根第二铰b15、二十二根螺杆1和二十二个螺母9组成。

53.结合图4和图5所示,所述支板2由一个第一主体201和一个第一凸台202连接组成;所述第一主体201和所述第一凸台202均为长方体状的对称结构,所述第一凸台202垂直设置于所述第一主体201的上端;所述第一主体201对称开设有两个圆柱体状的第一通孔203,所述第一通孔203之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9。

54.结合图6和图7所示,所述笔帽4为圆柱体状的对称结构;所述笔帽4的一端开设有一个第一螺孔402,所述第一螺孔402之内拧接有所述笔架5的第一螺纹505;所述笔帽4的另一端开设有一个圆锥体状的第二通孔401,所述第二通孔401之内穿设有所述笔芯18。

55.结合图8

‑

图10所示,所述笔架5由一个第二主体504、一个第二凸台501和一个第三凸台503连接组成;所述第二主体504为长方体状的对称结构,所述第二凸台501和所述第三凸台503均为正八棱体状的对称结构,所述第二凸台501和所述第三凸台503分别设置于所述第二主体504的两侧;所述第二凸台501的轴线位置开设有一个圆柱体状的第一凹槽506,所述第一凹槽506之内穿设有所述笔芯18和所述第二弹簧b19;所述第一凹槽506的端面设有第一螺纹505,所述第一螺纹505之处拧接有所述笔帽4;所述第三凸台503的侧面位置开设有一个圆柱体状的第三通孔502,所述第三通孔502之内穿设有所述螺钉20的插入段2002,用于定位所述笔架5。

56.结合图11、图12和图26所示,所述支座6由一个第三主体601和一个第四凸台602连接组成;所述第三主体601和所述第四凸台602均为长方体状的对称结构,所述第四凸台602垂直设置于所述第三主体601的上端;所述第四凸台602的轴线位置开设有一个圆柱体状的第四通孔603,所述第四通孔603之内用于穿设所述第一支架14和钢管12;所述第四通孔603的内表面沿圆周方向对称开设有两条圆环状的第二凹槽605,所述第二凹槽605之内放置有所述第一轮a13;所述第三主体601对称开设有四个圆柱体状的第五通孔604,所述第五通孔604之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9。

57.结合图13所示,所述底板7为长方体板状的对称结构;所述底板7对称开设有两个圆柱体状的第六通孔701,所述第六通孔701之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9;所述底板7对称开设有四个圆柱体状的第七通孔702,所述第七通孔702之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9;所述底板7还对称开设有四组、共十六个圆柱体状的第八通孔703,所述第八通孔703之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9。

58.结合图14所示,所述轧辊8由两端的辊头803和中间的辊身802连接组成;所述辊头

803为圆柱体状的对称结构,用于穿设所述滚动轴承11;所述辊身802为圆柱体状的对称结构,沿所述辊身802的圆周方向开设有一条圆环状的辊槽801,所述辊槽801之内用于穿设钢管12。

59.结合图15和图16所示,所述轴承支座10由一个第四主体1001和一个第五凸台1002连接组成;所述第四主体1001和所述第五凸台1002均为长方体状的对称结构,所述第五凸台1002垂直设置于所述第四主体1001的上端;所述第五凸台1002开设有一个圆柱体状的第三凹槽1004,所述第三凹槽1004之内安装有所述滚动轴承11;所述第三凹槽1004的轴线位置开设有一个圆柱体状的第九通孔1003,所述第九通孔1003之内穿设有所述轧辊8的辊头803;所述第四主体1001对称开设有四个圆柱体状的第十通孔1005,所述第十通孔1005之内穿设有所述螺杆1,所述螺杆1的一端拧接有所述螺母9。

60.结合图17、图18、图19和图26所示,所述第一支架14为长方体状的对称结构;所述第一支架14的四个角部对称开设有八个长方体状的第四凹槽1401,所述第四凹槽1401之内穿设有所述第一轮a13;每个所述第四凹槽1401的两侧均开设有一个圆柱体状的第十一通孔1402,所述第十一通孔1402之内穿设有所述第一铰a15;所述第一支架14的中心位置开设有一个长方体状的第十二通孔1403,所述第十二通孔1403之内用于穿设所述笔架5和钢管;所述第十二通孔1403的内表面对称开设有两个长方体状的第五凹槽1404,所述第五凹槽1404之内穿设有所述第一弹簧a19和所述第二支架16。

61.结合图20

‑

图22所示,所述第二支架16由一个第五主体1602和一个第六凸台1604连接组成,所述第五主体1602和所述第六凸台1604均为长方体状的对称结构,所述第六凸台1604设置于所述第五主体1602的前端;所述第六凸台1604开设有一条长方体状的第一通槽1606,所述第一通槽1606之内穿设有所述第二轮b13;所述第一通槽1606的两侧均开设有一个圆柱体状的第十三通孔1603,所述第十三通孔1603之内穿设有所述第二铰b15;所述第五主体1602开设有一个正八棱体状的第十四通孔1605,所述第十四通孔1605之内穿设有所述笔架5的第三凸台503;所述第五主体1602开设有一个圆柱体状的第二螺孔1601,所述第二螺孔1601之内拧接有所述螺钉20。

62.结合图23所示,所述螺钉20由同轴连接的施力端2001和插入段2002两部分组成,所述施力端2001和所述插入段2002均为圆柱体状的对称结构;所述施力端2001开设有一条长方体状的第二通槽2004,所述第二通槽2004用于穿设一字型的螺丝刀;所述插入段2002用于穿设所述笔架5的第三通孔502,所述插入段2002靠近所述施力端2001的一端设有第二螺纹2003,所述第二螺纹2003用于拧接所述第二支架16的第二螺孔1601。

63.以上涉及的所述图纸17、所述笔芯18、所述第一弹簧a19、所述第二弹簧b19、所述磁铁3、所述滚动轴承11、所述第一轮a13、所述第二轮b13、所述第一铰a15、所述第二铰b15、所述螺杆1和所述螺母9均为标准件。

64.本实用新型提供的绘制钢管端面轮廓线的装置的组装过程:

65.如图1

‑

图28所示,首先将所述底板7设置在安装台之上,然后将所述支座6设置在所述底板7之上,保证所述支座6的四个第五通孔604与所述底板7的四个第七通孔702对中,然后在四组对中的通孔之内各穿设一根所述螺杆1,然后在四根所述螺杆1的另一端各拧接一个所述螺母9,这样一来,可以将所述支座6和所述底板7进行组装;

66.然后将所述第一支架14设置在所述支座6的第四通孔603之内,保证所述第一支架

14的八个第四凹槽1401与所述支座6的两条第二凹槽605对中,然后在所述第一支架14的八个第四凹槽1401之内分别穿设一个所述第一轮a13,保证八个所述第一轮a13的轴心孔与所述第一支架14的四个第十一通孔1402对中,然后在四组对中的通孔之内各安装一根所述第一铰a15,这样一来,可以在所述支座6的第四通孔603之内、将所述第一支架14和八个所述第一轮a13组装成一辆第一支架车;

67.然后在两个所述第二支架16的两条第一通槽1606之内分别穿设一个所述第二轮b13,保证两个所述第二轮b13的轴心孔与两个所述第二支架16的四个第十三通孔1603对中,然后在两组对中的通孔之内各安装一根所述第二铰b15,这样一来,可以将两个所述第二支架16和两个所述第二轮b13组装成两辆第二支架车;

68.然后将两个所述笔架5的两个第三凸台503分别穿设在两个所述第二支架16的两个第十四通孔1605之内,保证两个所述笔架5的两个第三通孔502与两个所述第二支架16的两个第二螺孔1601对中,然后将两根所述螺钉20的第二螺纹2003拧入两个所述第二螺孔1601之内,这样就能保证两根所述螺钉20的插入段2002分别穿设在两个所述笔架5的两个第三通孔502之内,然后将两根所述第一弹簧a19、两辆所述第二支架车先后穿设在所述第一支架14的两个第五凹槽1404之内,这样一来,可以将所述第一支架车、两根所述第一弹簧a19、两辆所述第二支架车和两个所述笔架5进行组装;

69.然后将两根所述第二弹簧b19、两根所述笔芯18先后穿设在两个所述笔架5的两个第一凹槽506之内,然后通过两个所述第一螺孔402将两个所述笔帽4拧接在两个所述笔架5的第一螺纹505之上,保证两根所述笔芯18的头部能从两个所述笔帽4的两个第二通孔401之内穿出,这样一来,可以将两根所述第二弹簧b19、两根所述笔芯18、两个所述笔架5和两个所述笔帽4进行组装;

70.然后在四个所述轴承支座10的四个第三凹槽1004之内各安装一个所述滚动轴承11,然后将四个所述轴承支座10设置在所述底板7之上,保证四个所述轴承支座10的四个第三凹槽1004相对设置,然后将两个所述轧辊8的四个辊头803分别穿设在相对设置的四个所述滚动轴承11之内,保证四个所述轴承支座10的十六个第十通孔1005与所述底板7的十六个第八通孔703对中,然后在十六组对中的通孔之内各穿设一根所述螺杆1,然后在十六根所述螺杆1的另一端各拧接一个所述螺母9,这样一来,可以将两个所述轧辊8、四个所述滚动轴承11、四个所述轴承支座10和所述底板7进行组装;

71.然后将所述支板2设置在所述底板7之上,保证所述支板2的两个第一通孔203与所述底板7的两个第六通孔701对中,然后在两组对中的通孔之内各穿设一根所述螺杆1,然后在两根所述螺杆1的另一端各拧接一个所述螺母9,然后在所述支板2朝向所述支座6一侧的第一凸台202之上铺设一张所述图纸17,然后将四块所述磁铁3设置在所述图纸17的四个角部之上,这样一来,整套装置组装完成,可以投入使用。

72.本实用新型提供的绘制钢管端面轮廓线的装置的工作原理:

73.如图27所示,由于两根所述第一弹簧a19和两辆所述第二支架车分别穿设在所述第一支架14的两个第五凹槽1404之内,且两辆所述第二支架车均通过各自的所述第二轮b13与所述钢管12的侧面进行接触,所以无论所述钢管12的侧面是否存在凹坑或凸起缺陷,两辆所述第二支架车能够依靠两根所述第一弹簧a19的弹性作用力、实现两个所述第二轮b13始终能与所述钢管12保持圆外切的关系;如图28所示,由于所述笔芯18与所述笔架5的

第二凸台501同轴,因此,所述第二凸台501的轴线pq到所述第三凸台503的轴线mn之间的距离、应当等于所述第三凸台503的轴线mn到所述第二轮b13与所述钢管12接触点之间的距离,这样就能通过所述笔芯18、将所述钢管12的端面轮廓线准确地绘制在所述图纸17之上。

74.本实用新型提供的绘制钢管端面轮廓线的装置的使用过程:

75.如图1

‑

图3所示,首先将组装好的本实用新型绘制钢管端面轮廓线的装置设置于运输辊道之前,保证两个所述轧辊8与所述运输辊道对中,这样就能保证所述钢管12与所述轧辊8的辊槽801对中,然后同时压缩两根所述第一弹簧a19,将两辆所述第二支架车分别缩入所述第一支架14的两个第五凹槽1404之内,为所述钢管12的穿设创造条件;

76.然后匀速旋转两个所述轧辊8,将所述钢管12送入两个所述轧辊8的辊槽801之内,当所述钢管12穿过两辆所述第二支架车、且未接触到两个所述笔架5的两个第二主体504之时,则停止旋转两个所述轧辊8,然后将安装于两辆所述第二支架车的两个所述第二轮b13设置在所述钢管12之上,然后沿着所述支座6的两条第二凹槽605、将所述第一支架车旋转180度;

77.在此过程之中,两个所述第二轮b13能够沿着所述钢管12的侧面匀速滚动半个圆周,两辆所述第二支架车能够依靠两根所述第一弹簧a19的弹性作用力、实现两个所述第二轮b13始终能与所述钢管12的侧面保持圆外切的关系,这样一来,就能通过两根所述笔芯18、将所述钢管12的端面轮廓线准确地绘制在所述图纸17之上。

78.补充说明:本实用新型提供的绘制钢管端面轮廓线的装置采用对称结构进行设计,首先应当预先对两根所述第一弹簧a19进行轻微的压缩,即对两根所述第一弹簧a19预先施加一个压缩力,以便保证两个所述第二轮b13始终能与所述钢管12保持圆外切的关系;其次应当预先对两根所述第二弹簧b19进行轻微的压缩,即对两根所述第二弹簧b19预先施加一个压缩力,以便保证两根所述笔芯18能够依靠弹性作用力、接触到所述图纸17,并在所述图纸17之上能够自由进行绘制。

79.通过实施例可以看出,采用本实用新型提供的绘制钢管端面轮廓线的装置,能够快速而有效地绘制出钢管的端面轮廓线,以方便数据的保存,本实用新型装置具有制造成本低、操作简单、绘制效果好的特点。

80.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。