1.本发明属于表面功能防护材料领域,具体涉及一种兼具光热和自清洁性能的防覆冰除冰涂层及其制备方法。

背景技术:

2.冰的存在给人们带来了很多不便,对交通、运输、飞机、电网、船舶等方面都产生了深刻的影响。许多国家都遭受了冰雪灾害,中国每年的冰雪损失是无法估量的。为了减少覆冰带来的损失,人们采用了很多除冰的方法,例如电加热除冰、空气加热除冰、机械和手动除冰以及液体混合除冰。这些方法不仅费时费力,占用了大量的社会资源,也可能对环境造成污染。因此,开发出一种高效防覆冰除冰材料迫在眉睫,在保证设备高效运转,减少能源浪费方面具有重要意义。

3.构筑超疏水表面,形成一层气膜,降低表面与水滴的接触面积,是延缓结冰,降低覆冰危害的有效方法。zhang等人通过电子转移原子转移自由基聚合产生的表面引发活化剂将含氟聚合物链接枝到二氧化硅纳米粒子上,合成了一种新型防冰杂化材料。通过减少涂层与水滴的接触面积,成功延迟了水滴的冻结时间(j.mater.chem.a,2014,2,9390)。yang等人将打磨后基材浸入纳米zno颗粒和纤维素的悬浊液中沉降,再浸入到pdms的有机溶液中,取出后固化,得到超疏水防冰材料。通过pdms的低表面能和纳米颗粒提供的粗糙度构建了超疏水表面,起到了被动防冰的作用。(cn110791125a)。

4.超疏水材料虽然能够有效延缓表面结冰,但是在极端条件下,覆冰是不可避免的,如何在延缓结冰的同时,实现高效除冰具有重要意义。光热转化材料能够将清洁绿色的太阳能转化为热能,将其添加到涂层中,利用其光热效应可除去材料表面的覆冰,实现材料自身主动防覆冰和主动除冰协同强化,从而克服覆冰带来的巨大危害。guo等人通过将光热均质纳米碳纤维与基于疏水性聚二甲基硅氧烷和亲水性聚乙烯吡咯烷酮链段的两亲性材料结合,设计了阳光响应性和坚固的防冰/除冰涂层。通过碳纳米纤维的光热效应,能够除去覆盖在表面上的冰(chem.eng.j,2020,402,126161)。但在户外长时间使用时,材料的表面会被灰尘等污渍覆盖,影响光热性能,使得除冰效果变差。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供一种兼具光热和自清洁性能的防覆冰除冰涂层及其制备方法,以解决现有除冰剂的光热性能会随着使用时间的延长而变差,除冰效果差,传统除冰方法成本高等缺点为达到上述目的,本发明采用以下技术方案予以实现:

6.一种兼具光热和自清洁性能的防覆冰除冰涂层的制备方法,包括以下步骤:

7.步骤1,将多壁碳纳米管加入到hcl

‑

tris缓冲液中超声分散,形成超声分散液a,在超声分散液a中加入十二胺搅拌后获得分散液b;

8.步骤2,在分散液b中加入多巴胺,搅拌后抽滤,干燥后获得超疏水pda@cnts;

9.步骤3,将超疏水pda@cnts加入到有机溶剂中,超声形成均匀的浆料c;

10.步骤4,将热固性树脂和固化剂加入到浆料c中,搅拌后获得浆料d,将浆料d喷涂在基材上,固化后获得防覆冰除冰涂层。

11.本发明进一步的改进在于:

12.优选的,步骤1中,超声分散液a中多壁碳纳米管的浓度为0.3

‑

4.0mg/ml,分散液b中十二胺的浓度为0.5

‑

8.0mg/ml。

13.优选的,步骤1中,搅拌时间为5

‑

40min,搅拌速率为100

‑

10000r/min。

14.优选的,步骤2中,分散液b中加入多巴胺,浓度为0.5

‑

6.0mg/ml。

15.优选的,步骤2中,干燥温度为50

‑

100℃下,干燥时间为10

‑

24h。

16.优选的,步骤3中,所述超疏水pda@cnts在有机溶剂中的浓度为3.0

‑

15mg/ml。

17.优选的,步骤3中,有机溶剂为乙醇、1

‑

丙醇、2

‑

丙醇、1

‑

丁醇、2

‑

丁醇、甲酸乙酯、乙酸乙酯、乙酸丁酯一种或多种混合物。

18.优选的,步骤4中,热固性树脂和固化剂的质量比为10:1~1:1,热固性树脂和pda@cnts的质量比为4:1~15:1。

19.优选的,步骤4中,固化温度为40~180℃,固化时间为1~24h。

20.一种通过上述任意一项制备方法制得的兼具光热和自清洁性能的防覆冰除冰涂层,所述涂层的厚度为1.0~100μm。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明公开了一种兼具光热和自清洁性能的防覆冰除冰涂层的制备方法,该制备方法首先将一定量的cnts和十二胺加入到hcl

‑

tris缓冲液中超声分散,然后加入一定量的多巴胺,搅拌反应一定的时间,离心得到高分散的超疏水pda@cnts;然后,将上述改性碳纳米管分散到有机溶液中,加入一定量热固性树脂;最后,通过喷涂或浸涂等工艺将上述涂料涂覆在基材表面,固化后即可得到自清洁光热除冰涂层。本发明的制备工艺简单,超疏水pda@cnts不仅有利于增强与树脂间相容性,构筑均匀的导热网络,而且发挥了二者光热协同作用。在2个太阳照射下,3min内涂层温度即可迅速升至117.9℃,快速除去表面上的冰层。此外,该涂层具有优异的超疏水自清洁性能,不仅延迟表面结冰,而且克服现有光热涂层表面污染导致的光热性能下降。实现了主动防覆冰和光热除冰的协同强化,涂层耐刮擦、耐候性好,易于实现工业化,在表面防护领域具有很好的应用前景。

23.本发明还公开了一种兼具光热和自清洁性能的防覆冰除冰涂层,该涂层的超疏水性能和光热性能优异,相比于传统的超疏水除冰涂层,本超疏水光热除冰涂层同时具有延迟结冰以及光热效应带来的主动除冰性能,除冰过程中利用了绿色可持续的太阳光,避免了能源浪费和复杂的除冰过程,防覆冰除冰能力更强,是一种同时具有主动与被动防冰功能的热固性树脂复合涂层。此外,纳米光热材料在水溶液中室温下制备,所用原料环保安全无毒,制备工艺简单,可大规模制备,易于实现工业化。涂层耐刮擦、耐候性好,稳定的自清洁性能克服现有光热涂层表面污染导致的光热性能下降,在表面防护领域具有很好的应用前景。

24.本发明通过将改性碳管加到热固性树脂中制备出兼具光热和自清洁性能的防覆冰除冰涂层。多壁碳纳米管是一种很好的光热材料,经聚多巴胺改性后,不仅有利于碳纳米管在树脂中的分散,而且有利于实现聚多巴胺和碳纳米管的协同光热效应,形成更为均匀

和优异性能的超疏水光热涂层,从而使得涂层的主动除冰性能大大增强。又因为超疏水性能的引入,使得水滴与表面的接触面积减小,大大延长了结冰时间,增强了防冰性能。改性多壁碳纳米管在涂层体系中构筑了多尺度结构,形成了三维光热网络,加快了光照下涂层温度的升高,在1个太阳照射下,3min内涂层温度即可升至82.9℃,显著提高了除冰效率。在2000cw砂纸上磨损200个循环后,涂层依然有着良好的疏水性能。本发明的制备工艺简单,涂层的超疏水性能和光热性能良好,在传统超疏水除冰涂层上加以改进,弥补了其不具备主动除冰的缺陷,且所使用的原料安全无毒,易于实现工业化,具有很好的应用前景。

附图说明

25.图1是本发明制备的涂层的接触角、银镜现象以及水流冲击照片;

26.其中,(a)图为接触角照片;(b)图为银镜照片;(c)图为水流冲击照片;

27.图2是本发明制备的涂层的sem照片;

28.其中,(a)图为200um倍数下的;(b)图为500nm倍数下的;

29.图3是本发明制备的涂层的2个太阳下的升温曲线和光热成像照片;

30.其中,(a)图为升温曲线;(b)图为光热成像图片;

31.图4是本发明制备的涂层的除冰过程照片;

32.图5是本发明制备的涂层在2000cw砂纸磨损实验中的照片;

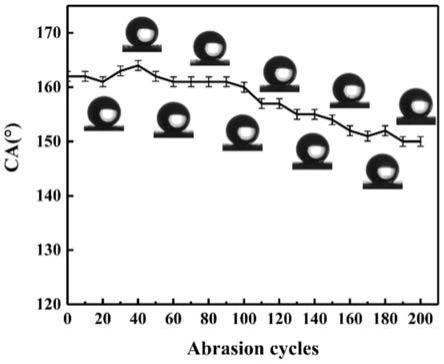

33.图6为不同刮擦次数后样品的接触角变化图片。

具体实施方式

34.下面结合附图和具体实施例对本发明做进一步详细描述:

35.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

36.本发明公开了一种具有超疏水防冰和光热除冰功能的超疏水防冰涂层的制备方法,该制备方法具体包括以下步骤:

37.(1)将多壁碳纳米管(cnts)加入到hcl

‑

tris缓冲液中超声分散,超声波功率为50~120w,超声时间为0.5~3h,形成超声分散液a,其中多壁碳纳米管的浓度为0.3

‑

4.0mg/ml。再加入一定量的十二胺,搅拌5

‑

40min,搅拌速率为100

‑

10000r/min,形成分散液b,其中十二胺的浓度为0.5

‑

8.0mg/ml。

38.(2)将多巴胺(pda)加入到上述分散液b中,其中多巴胺的浓度为0.5

‑

6.0mg/ml,以100

‑

10000r/min,搅拌10

‑

24h,搅拌反应后,抽滤,在50

‑

100℃下,干燥10

‑

24h,得到超疏水pda@cnts。

39.(3)将pda@cnts加入到有机溶剂中,超声形成均匀的浆料c。pda@cnts在有机溶剂

中的加入量为3.0

‑

15mg/ml,有机溶剂的量为5~100ml,有机溶剂为乙醇、1

‑

丙醇、2

‑

丙醇、1

‑

丁醇、2

‑

丁醇、甲酸乙酯、乙酸乙酯、乙酸丁酯一种或多种混合物。其中,超声波功率为60~120w,超声时间为3~60min。

40.(4)将热固性树脂和固化剂加入上述浆料c中,热固性树脂和固化剂的质量比为10:1~1:1,热固性树脂和pda@cnts的质量比为4:1~15:1。以200~10000r/min的速度搅拌3~50min后获得浆料d,将喷涂在金属、玻璃以及塑料等基材上,喷涂时,喷枪角度与工件表面成70~90度角度,喷枪距工件表面在15~35cm,涂层厚度为1.0~100μm,在40~180℃,固化1~24h后得到兼具光热和自清洁性能的防覆冰除冰涂层。其中,热固性脂为酚醛树脂、环氧树脂、脲醛树脂、聚酰亚胺、硅树脂一种或多种混合物。

41.实施例1

[0042][0043]

将碳纳米管加入到hcl

‑

tris缓冲液(100ml)中超声分散,形成超声分散液a,其中的碳纳米管的浓度为4mg/ml,超声功率为70w,超声时间为2h,再加入十二胺,搅拌5min,搅拌速率为1000r/min,形成分散液b,分散液b中十二胺的浓度为4mg/ml。将多巴胺加入到上述分散液b中,其中多巴胺的浓度为4mg/ml,以1000r/min的速率,搅拌反应10h,抽滤,在80℃下干燥20h,得到超疏水pda@cnts。

[0044]

将超疏水pda@cnts加入到乙醇(15ml)和乙酸乙酯(15ml)的混合液中,在60w功率下超声30min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为4mg/ml。

[0045]

将0.95g硅树脂和0.5g固化剂加入到上述混合溶液中,在500r/min的速率下搅拌10min,将分散好的混合溶液然后喷涂在玻璃基材上,在120℃下固化4h得到疏水光热除冰涂层。如图1所示,水滴在所制得的涂层表面呈球形,将覆有涂层的玻璃片放入水中,可以看

到明显的银镜现象,在水流冲击时,水滴从涂层上弹走,无任何残留,说明涂层有着优异的超疏水性能。

[0046]

实施例2

[0047][0048]

将碳纳米管加入到hcl

‑

tris缓冲液(60ml)中超声分散,形成超声分散液a,其中碳纳米管的浓度为4mg/ml,超声功率为60w,超声时间为3h,再加入十二胺形成分散液b,分散液b中十二胺的浓度为1mg/ml,以搅拌速率500r/min,搅拌10min。将多巴胺加入到上述分散液中b,其中多巴胺的浓度为3mg/ml,以500r/min搅拌反应12h,抽滤,在90℃下,干燥12h,干燥得到超疏水pda@cnts。

[0049]

将超疏水pda@cnts加入到乙醇(20ml)和乙酸丁酯(10ml)的混合液中,在60w功率下超声10min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶液中的浓度为3mg/ml,

[0050]

将1g环氧树脂和0.1g固化剂加入到上述混合溶液中,在300r/min的速率下搅拌20min,将分散好的混合溶液然后喷涂在金属基材上,在150℃下固化2h得到疏水光热除冰涂层。如图2所示,对制得的涂层进行扫描电镜分析,可以看出改性碳管均匀分布在树脂基体中,形成了粗糙的微纳结构,为超疏水性能提供条件,同时,导热网络的形成为优异光热性能提供前提。

[0051]

实施例3

[0052][0053]

将碳纳米管加入到hcl

‑

tris缓冲液(50ml)中超声分散,形成超声分散液a,其中的碳纳米管浓度为2mg/ml,超声功率为100w,超声时间为1h,再加入十二胺,搅拌10min,搅拌速率为500r/min,形成分散液b,分散液b中十二胺的浓度为5mg/ml。将多巴胺加入到上述分散液b中,其中多巴胺的浓度为1mg/ml,以10000r/min的速率,搅拌反应14h,抽滤,在100℃下干燥10h,得到超疏水pda@cnts。

[0054]

将超疏水pda@cnts加入到乙醇(10ml)和1

‑

丙醇(20ml)的混合液中,在60w功率下超声15min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为7mg/ml。

[0055]

将0.9g酚醛树脂和0.3g固化剂加入到上述混合溶液中,在600r/min的速率下搅拌15min,将分散好的混合溶液然后喷涂在塑料基材上,在130℃下固化4h得到疏水光热除冰涂层。如图3所示,对制得的涂层进行了光热性能测试,在2个太阳下,3min内涂层温度很快升至117.9℃,持续光照时,温度稳定在129℃,这为光热除冰提供了条件。

[0056]

实施例4

[0057][0058][0059]

将碳纳米管加入到hcl

‑

tris缓冲液(80ml)中超声分散,形成超声分散液a,其中的碳纳米管的浓度为3mg/ml,超声功率为60w,超声时间为2.5h,再加入十二胺,搅拌30min,搅拌速率为500r/min,形成分散液b,分散液b中十二胺的浓度为4mg/ml。将多巴胺加入到上述分散液b中,以8000r/min的速率搅拌反应16h,其中多巴胺的浓度为1mg/ml,抽滤,在60℃下干燥20h,得到超疏水pda@cnts。

[0060]

将超疏水pda@cnts加入到2

‑

丙醇(15ml)和乙酸乙酯(15ml)的混合液中,在60w功率下超声20min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为7mg/ml。

[0061]

将1.0g硅树脂和0.4g固化剂加入到上述混合溶液中,在700r/min的速率下搅拌10min,将分散好的混合溶液然后喷涂在陶瓷基材上,在80℃下固化3h得到疏水光热除冰涂层。如图4所示,对制得的涂层进行光热除冰性能测试,在1个太阳照射下,随着时间的进行,冰的形态逐渐发生变化,涂层表面凝结的冰在5min内能够快速融化成水,不需外界消耗外界能源即可实现除冰,表现出了优异的除冰性能。

[0062]

实施例5

[0063]

[0064][0065]

将碳纳米管加入到hcl

‑

tris缓冲液(120ml)中超声分散,形成超声分散液a,其中的碳纳米管的浓度为3mg/ml,超声功率为100w,超声时间为1h,再加入十二胺,搅拌25min,搅拌速率为100r/min,形成分散液b,分散液b中十二胺的浓度为1mg/ml。将多巴胺加入到上述分散液b中,其中多巴胺的浓度为6mg/ml,以200r/min的速率,搅拌反应20h,抽滤,在100℃下干燥10h,干燥得到超疏水pda@cnts。

[0066]

将超疏水pda@cnts加入到乙醇(25ml)和甲酸乙酯(5ml)的混合液中,在70w功率下超声10min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为11mg/ml。

[0067]

将2.0g聚酰亚胺和1.0g固化剂加入到上述混合溶液中,在1000r/min的速率下搅拌15min,将分散好的混合溶液然后喷涂在木头基材上,在100℃下固化2h得到疏水光热除冰涂层。如图5所示,对制得的涂层进行了磨损性能测试,参见图6,在负重50g下,在2000cw砂纸上磨损200个循环后,依然保持着优秀的疏水性能。这说明制得的涂层有着优异的耐磨性能。

[0068]

实施例6

[0069]

将碳纳米管加入到hcl

‑

tris缓冲液(50ml)中超声分散,形成超声分散液a,其中的碳纳米管浓度为0.3mg/ml,超声功率为80w,超声时间为1.5h,再加入十二胺,搅拌35min,搅拌速率为10000r/min,形成分散液b,分散液b中十二胺的浓度为0.5mg/ml。将多巴胺加入到上述分散液b中,其中多巴胺的浓度为0.5mg/ml,以100r/min的速率,搅拌反应24h,抽滤,在50℃下干燥24h,得到超疏水pda@cnts。

[0070]

将超疏水pda@cnts加入到乙醇(2ml)和1

‑

丁醇(3ml)的混合液中,在120w功率下超声3min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为15mg/ml。

[0071]

将0.9g酚醛树脂和0.9g固化剂加入到上述混合溶液中,在200r/min的速率下搅拌50min,将分散好的混合溶液然后喷涂在塑料基材上,在40℃下固化24h得到疏水光热除冰涂层。

[0072]

实施例7

[0073]

将碳纳米管加入到hcl

‑

tris缓冲液(50ml)中超声分散,形成超声分散液a,其中的

碳纳米管浓度为1mg/ml,超声功率为120w,超声时间为0.5h,再加入十二胺,搅拌40min,搅拌速率为1000r/min,形成分散液b,分散液b中十二胺的浓度为8mg/ml。将多巴胺加入到上述分散液b中,其中多巴胺的浓度为5mg/ml,以5000r/min的速率,搅拌反应10h,抽滤,在70℃下干燥15h,得到超疏水pda@cnts。

[0074]

将超疏水pda@cnts加入到乙醇(40ml)和2

‑

丁醇(60ml)的混合液中,在100w功率下超声60min,形成均匀的浆料c,其中超疏水pda@cnts在有机溶剂中的浓度为10mg/ml。

[0075]

将1g酚醛树脂和0.2g固化剂加入到上述混合溶液中,在10000r/min的速率下搅拌3min,将分散好的混合溶液然后喷涂在塑料基材上,在180℃下固化1h得到疏水光热除冰涂层。

[0076]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。