1.本发明涉及一种表面被覆荧光体粒子、表面被覆荧光体粒子的制造方法和发光装置。

背景技术:

2.组合发光二极管(led)和荧光体而形成的发光装置广泛用于照明装置、液晶显示装置的背光灯等。特别是在液晶显示装置中使用发光装置的情况下,要求高的颜色再现性,因此期望使用荧光光谱的半值全宽度(以下,简称为“半峰宽”)窄的荧光体。

3.作为以往使用的半峰宽窄的红色荧光体,已知有用eu

2

激活的氮化物荧光体或氧氮化物荧光体。作为这些代表性的纯氮化物荧光体,有sr2si5n8:eu

2

、caalsin3:eu

2

(简记为casn)、(ca,sr)alsin3:eu

2

(简记为scasn)等。casn荧光体和scasn荧光体在610~680nm的范围具有峰值波长,其半峰宽为75nm~90nm,比较窄。然而,在将这些荧光体用作液晶显示用的发光装置的情况下,期望颜色再现范围进一步的扩大,期望半峰宽更窄的荧光体。

4.近年来,作为半峰宽显示70nm以下的窄带域的红色荧光体,已知有srlial3n4:eu

2

(简记为slan)荧光体,应用该荧光体的发光装置可期待优异的显色性、颜色再现性。

5.专利文献1中公开了具有特定组成的slan荧光体。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2017-088881号公报

技术实现要素:

9.slan荧光体具有与水接触时容易分解的性质。该性质成为随着时间经过发光强度降低的重要因素。近年来,对于使用了slan荧光体的发光装置的可靠性要求进一步的提高,对于slan荧光体的耐湿性也要求进一步的改善。

10.本发明人研究的结果表明:对于包含slan荧光体、晶体结构与其类似的氮化物荧光体的粒子,详细的机理尚不确定,但通过将氟元素相对于其粒子整体的含量和高温高湿试验前后的质量增加率作为指标,从而可稳定地评价粒子的耐湿性,并且通过将所述氟元素的含量设为规定值以上以及将质量增加率设为规定值以下,从而可抑制暴露于水环境下的荧光强度的降低,即可提高耐湿性。

11.根据本发明,提供一种表面被覆荧光体粒子,该表面被覆荧光体粒子包含:含有荧光体的粒子和被覆上述粒子的表面的被覆部,上述荧光体具有由通式m

1a

m

2b

m

3c

al3n

4-d

o

d

(其中,m1是选自sr、mg、ca和ba中的1种以上的元素,m2是选自li和na中的1种以上的元素,m3是选自eu和ce中的1种以上的元素)所示的组成,上述a、b、c以及d满足下述各式:0.850≤a≤1.150、0.850≤b≤1.150、0.001≤c≤0.015、0≤d≤0.40、0≤d/(a d)<0.30,

12.相对于上述表面被覆荧光体粒子整体,氟元素的含有率为15质量%~30质量%,

13.在以下的条件下测定得到的质量增加率为15%以下。

14.(质量增加率测定条件)

15.将由上述表面被覆荧光体粒子构成的粉体的初始质量设为w1,将在温度60℃、湿度90%rh的条件下经过50小时后的该粉体的质量设为w2,以(w2-w1)/w1

×

100(%)的形式算出质量增加率。

16.另外,根据本发明,提供一种表面被覆荧光体粒子的制造方法,是上述的表面被覆荧光体粒子的制造方法,包括如下的工序:混合原料的混合工序,对利用上述混合工序得到的混合体进行烧制的烧制工序,和将利用上述烧制工序得到的烧制物和酸性溶液进行混合的酸处理工序;

17.在上述混合工序中,将上述al的摩尔比设为3时,上述m1的投入量为1.10~1.20。

18.另外,根据本发明,提供一种发光装置,其具有上述的表面被覆荧光体粒子和发光元件。

19.根据本发明,可提供一种涉及耐湿性得到提高的氮化物荧光体粒子的技术。

具体实施方式

20.以下,对于本发明的实施方式,详细进行说明。

21.实施方式所涉及的表面被覆荧光体粒子包含:含有荧光体的粒子和被覆该粒子的表面的被覆部。以下,对表面被覆荧光体粒子的详细内容进行说明。

22.构成本实施方式的粒子的荧光体由通式m

1a

m

2b

m

3c

al3n

4-d

o

d

表示。a、b、c、4-d以及d表示各元素的摩尔比。

23.上述通式中,m1是选自sr、mg、ca和ba中的1种以上的元素。优选m1至少包含sr。m1的摩尔比a的下限优选为0.850以上,更优选为0.950以上。另一方面,m1的摩尔比a的上限优选为1.150以下,更优选为1.100以下,进一步优选为1.050以下。通过使m1的摩尔比a为上述范围,从而可提高晶体结构稳定性。

24.上述通式中,m2是选自li和na中的1种以上的元素。优选m2至少包含li。m2的摩尔比b的下限优选为0.850以上,更优选为0.950以上。另一方面,m2的摩尔比b的上限优选为1.150以下,更优选为1.100以下,进一步优选为1.050以下。通过将m2的摩尔比b设为上述范围,从而可提高晶体结构稳定性。

25.上述通式中,m3是添加到母晶的激活剂、即构成荧光体的发光中心离子的元素,是选自eu和ce中的1种以上的元素。m3可根据所要求的发光波长进行选择,优选至少包含eu。

26.m3的摩尔比c的下限优选为0.001以上,更优选为0.005以上。另一方面,m3的摩尔比c的上限优选为0.015以下,更优选为0.010以下。通过将m3的摩尔比c的下限设为上述范围,从而可得到充分的发光强度。另外,通过将m3的摩尔比c的上限设为上述范围,从而可抑制浓度消光,将发光强度保持在充分的值。

27.在上述通式中,氧的摩尔比d的下限优选为0以上,更优选为0.05以上。另一方面,氧的摩尔比d的上限优选为0.40以下,更优选为0.35以下。通过将氧的摩尔比d设在上述范围,从而可使荧光体的结晶状态稳定化,将发光强度保持在充分的值。

28.另外,荧光体中的氧元素的含量优选小于2质量%,更优选为1.8质量%以下。通过使氧元素的含量小于2质量%,从而使荧光体的结晶状态稳定化,可将发光强度保持在充分

的值。

29.由m1和氧的摩尔比、即a、d算出的d/(a d)的值的下限优选为0以上,更优选为0.05以上。另一方面,d/(a d)的值的上限优选小于0.30,更优选为0.25以下。通过将d/(a d)设在上述范围,从而使荧光体的结晶状态稳定化,可将发光强度保持在充分的值。

30.本实施方式的表面被覆荧光体粒子在以下的条件下测定得到的质量增加率为15%以下。

31.(质量增加率的测定条件)

32.将由表面被覆荧光体粒子构成的粉体的初始质量设为w1,将在温度60℃、湿度90%rh的条件下经过50小时后的由表面被覆荧光体粒子构成的粉体的质量设为w2。利用式(w2-w1)/w1

×

100(%)计算质量增加率。

33.应予说明,测定前的表面被覆荧光体粒子优选利用库内湿度1%rh以下的超低湿干燥箱保管规定时间。

34.质量增加率可通过控制在荧光体粒子的表面形成的被覆部的成分、被覆形态进行调节。

35.本实施方式的表面被覆荧光体粒子具备上述被覆部,并且通过将耐久试验前后的质量增加率设为15%以下,从而可提高荧光体的耐湿性,进而可长期维持发光强度。应予说明,认为表面被覆荧光体粒子的质量增加的原因是未被覆部分的水解以及氢氧化反应。

36.在本实施方式的表面被覆荧光体粒子中,耐久试验前后的质量增加率优选为12%以下,更优选为5%以下。通过将耐久试验前后的质量增加率设在上述范围,从而可更进一步提高荧光体的耐湿性,进而可更长期地维持发光强度。

37.在本实施方式中,氟元素相对于表面被覆荧光体粒子整体的含有率为15质量%~30质量%。通过将氟元素相对于表面被覆荧光体粒子整体的含有率设在15质量%以上,从而可提高耐湿性。通过将氟元素相对于表面被覆荧光体粒子整体的含有率设在30质量%以下,从而可提高耐湿性,并且将发光强度保持在充分的值。

38.氟元素相对于表面被覆荧光体粒子整体的含有率的下限更优选为18质量%以上,进一步优选为20质量%以上。另外,氟元素相对于表面被覆荧光体粒子整体的含有率的上限更优选为27质量%以下,进一步优选为25质量%以下。通过使氟元素的含有率的下限设在上述范围,可更进一步提高耐湿性。另外,通过将氟元素的含有率的上限设在上述范围,从而可更进一步提高耐湿性,将发光强度保持在充分的值。

39.应予说明,氟元素来自后述的用作原料的金属元素的氟化物,或者是通过后述的氟处理工序进行添加的,不构成荧光体的晶体结构。

40.在本实施方式中,通过对酸处理工序中的酸和溶剂的种类、酸的浓度、氢氟酸处理工序中的氢氟酸的浓度、氢氟酸处理的时间、氢氟酸处理后进行的加热工序中的加热温度和加热时间等进行适当调整等,可将粒子中的氟元素的含有率和质量增加率控制在所希望的范围内。

41.根据本实施方式的表面被覆荧光体粒子,可抑制水暴露环境下的荧光强度,优选可抑制90%rh以上等的高湿环境下的荧光强度的降低,更优选可抑制高温高湿环境下的荧光强度的降低。

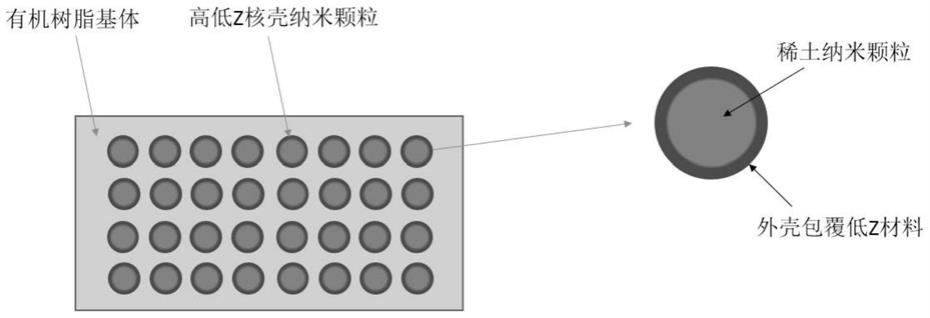

42.被覆部优选构成包含上述荧光体的粒子的表面的至少一部分。并且,该被覆部优

选包含含有氟元素的氟化合物,更优选包含含有氟元素和铝元素的含氟化合物。

43.在含氟化合物中,优选氟和铝元素直接共价键合,更具体而言,含氟化合物优选包含(nh4)3alf6或alf3中的任一方或两方。应予说明,含氟化合物可以由含有氟元素和铝元素的单一化合物构成。

44.通过上述的被覆部构成包含荧光体的粒子的最表面的至少一部分,可提高构成粒子的荧光体的耐湿性。应予说明,从更进一步提高荧光体的耐湿性的观点考虑,更优选被覆部包含alf3。

45.被覆部的方式没有特别限制,被覆部可以构成为覆盖粒子表面的至少一部分,也可以构成为覆盖粒子表面整体。作为被覆部的方式,例如可举出粒子状的含氟化合物大量分布在包含荧光体的粒子的表面的方式、含氟化合物连续地被覆包含荧光体的粒子的表面的方式。

46.本实施方式的表面被覆荧光体粒子对于波长300nm的光照射的扩散反射率例如为56%以上,更优选为58%以上,更优选为60%以上。

47.另外,表面被覆荧光体粒子对于荧光光谱的峰值波长的光照射的扩散反射率例如为85%以上,优选为86%以上。通过具备这样的特性,从而发光效率进一步提高,发光强度提高。

48.本实施方式的表面被覆荧光体粒子的一个例子是在利用波长455nm的蓝色光进行激发的情况下,优选峰值波长位于640nm~670nm的范围,半峰宽为45nm~60nm。通过具备这样的特性,从而可期待优异的显色性、颜色再现性。

49.本实施方式的表面被覆荧光体粒子的一个例子是在利用波长455nm的蓝色光进行激发的情况下,在cie-xy色度图中,优选发光色的颜色纯度的x值满足0.680≤x<0.735。通过具备这样的特性,从而可期待优异的显色性、颜色再现性。如果x值为0.680以上,则可进一步期待颜色纯度好的红色发光,x值为0.735以上的值超过cie-xy色度图内的最大值,因此优选满足上述范围。

50.(表面被覆荧光体粒子的制造方法)

51.本实施方式的表面被覆荧光体粒子可通过如下的工序进行制造:混合原料的混合工序;对利用混合工序得到的混合体进行烧制的烧制工序;将利用烧制工序得到的烧制物和酸性溶液进行混合的酸处理工序。除了上述的工序之外,还优选追加将经过酸处理工序的烧制物和含有氟元素的化合物进行混合的氟处理工序;对利用氟处理工序得到的产物实施加热处理的加热工序。

52.(混合工序)

53.混合工序是将以可得到目标表面被覆荧光体粒子的方式进行了称量的各原料进行混合而得到粉末状的原料混合体的工序。混合原料的方法没有特别限定,例如有使用研钵、球磨机、v型混合机、行星式磨机等混合装置进行充分混合的方法。应予说明,与空气中的水分、氧剧烈反应的氮化锶、氮化锂等在内部被非活性气氛进行了置换的手套箱内或使用混合装置进行处理是适宜的。

54.在混合工序中,优选将al的摩尔比设为3时的m1的投入量以摩尔比计为1.10以上。通过使m1的投入量以摩尔比设为1.10以上,从而利用烧制工序中的m1的挥发等抑制荧光体中的m1的不足,m1不易产生缺陷,可良好地保持晶体结构的结晶性。其结果可得到窄带域的

荧光光谱,推测可提高发光强度。另外,在混合工序中,优选将al的摩尔比设为3时的m1的投入量以摩尔比计为1.20以下。通过将m1的投入量以摩尔比计设为1.20以下,从而可抑制包含m1的异相的增加,利用酸处理工序,容易除去异相,可提高发光强度。

55.混合工序中使用的各原料可以包含选自荧光体的组成中包含的金属元素的金属单质和含有该金属元素的金属化合物中的1种以上。作为金属化合物,可举出氮化物、氢化物、氟化物、氧化物、碳酸盐、氯化物等。其中,从提高荧光体的发光强度的观点考虑,作为包含m1和m2的金属化合物,优选使用氮化物。具体而言,作为包含m1的金属化合物,可举出sr3n2、srn2、srn等。作为包含m2的金属化合物,可举出li3n、lin3等。作为包含m3的金属化合物,可举出eu2o3、eun、euf3。作为包含al的金属化合物,可举出aln、alh3、alf3、lialh4等。应予说明,可以根据需要添加助熔剂。作为助熔剂,可举出lif、srf2、baf2、alf3等。

56.(烧制工序)

57.在烧制工序中,将上述原料的混合体填充到烧制容器的内部进行烧制。上述烧制容器优选具备提高气密性的结构,烧制容器的内部优选用氩、氦、氢、氮等非氧化性气体的气氛气体填满。烧制容器优选由在高温的气氛气体下稳定且不易与原料的混合体和其反应生成物反应的材质构成,例如优选使用氮化硼制、碳制的容器、钼、钽、钨等高熔点金属制的容器。

58.[烧制温度]

[0059]

烧制工序的烧制温度的下限优选为900℃以上,更优选为1000℃以上,进一步优选为1100℃以上。另一方面,烧制温度的上限优选为1500℃以下,更优选为1400℃以下,进一步优选为1300℃以下。通过将烧制温度设在上述范围,可减少烧制工序结束后的未反应原料,并且可抑制主晶相的分解。

[0060]

[烧制气氛气体的种类]

[0061]

作为烧制工序中的烧制气氛气体的种类,例如可举出优选使用包含作为元素的氮的气体。具体而言,可举出氮和/或氨,特别优选为氮。此外,同样地也可优选使用氩、氦等非活性气体。应予说明,烧制气氛气体可以由1种气体构成,也可以是多种气体的混合气体。

[0062]

[烧制气氛气体的压力]

[0063]

烧制气氛气体的压力可根据烧制温度进行选择,通常是0.1mpa

·

g~10mpa

·

g的范围的加压状态。烧制气氛气体的压力越高,荧光体的分解温度越高,但如果考虑工业的生产率,则优选为0.5mpa

·

g~1mpa

·

g。

[0064]

[烧制时间]

[0065]

烧制工序的烧制时间可选择不产生如下不良情况的时间范围:大量存在未反应物、或荧光体的粒子生长不足、或者生产率降低。实施方式所涉及的表面被覆荧光体粒子的制造方法中,烧制时间的下限优选为0.5小时以上,更优选为1小时以上,进一步优选为2小时以上。另外,烧制时间的上限优选为48小时以下,更优选为36小时以下,进一步优选为24小时以下。

[0066]

利用烧制工序得到的烧制物的状态可以根据原料配合、烧制条件为粉体状、块状等各种形状。在准备作为表面被覆荧光体粒子实际使用的情况下,可具备将得到的烧制物形成为规定尺寸的粉末的压碎

·

粉碎工序和/或分级操作工序。应予说明,从激发光的吸收效率和得到充分的发光效率的观点考虑,对于表面被覆荧光体粒子的平均粒径,在用作led

用的表面被覆荧光体粒子的情况下,优选调整表面被覆荧光体粒子的平均粒径为5μm~30μm。此外,上述的压碎

·

粉碎工序中,为了防止来自该处理的杂质的混入,与烧制物接触的机器的部件优选为氮化硅、氧化铝、赛隆这样的高韧性陶瓷制。

[0067]

(酸处理工序)

[0068]

酸处理工序中使用的酸性溶液优选为水溶液,与酸性溶液的接触例如通常是使上述烧制物分散在包含硝酸、盐酸、乙酸、硫酸、甲酸、磷酸中的1种以上的酸性的水溶液中搅拌数分钟到数小时的方法。

[0069]

具体而言,可使上述的烧制物分散在有机溶剂和酸性溶液的混合溶液中搅拌数分钟到数小时搅拌后,使用有机溶剂进行清洗。通过酸处理,可将原料中包含的杂质元素、来自烧制容器的杂质元素、烧制工序中产生的异相、利用粉碎工序混入的杂质元素溶解除去。同时也可除去微粉,因此也可抑制光的散射,提高荧光体的光吸收率。

[0070]

应予说明,有机溶剂可使用甲醇、乙醇、2-丙醇等醇和丙酮等酮。酸性溶液为硝酸、盐酸、乙酸、硫酸、甲酸、磷酸中的1种以上。作为这些溶液的混合比率,例如调整为酸性溶液相对于有机溶剂为0.1体积%~3体积%的浓度。

[0071]

(氟处理工序)

[0072]

在氟处理工序中,作为与经过酸处理工序的烧制物混合的含有氟元素的化合物,优选使用氢氟酸水溶液。氢氟酸水溶液的浓度的下限优选为25%以上,更优选为27%以上,进一步优选为30%以上。另一方面,氢氟酸水溶液的浓度的上限优选为38%以下,更优选为36%以下,进一步优选为34%以下。通过将氢氟酸水溶液的浓度设在25%以上,从而可在包含荧光体的粒子的最表面的至少一部分形成包含(nh4)3alf6的被覆部。另一方面,通过将氢氟酸水溶液的浓度设在38%以下,从而可抑制粒子和氢氟酸的反应变得过激。

[0073]

经过酸处理工序的烧制物与氢氟酸水溶液的混合可通过搅拌器等搅拌装置进行。上述烧制物与氢氟酸水溶液的混合时间的下限优选为5分钟以上,更优选为10分钟以上,进一步优选为15分钟以上。另一方面,上述烧制物与氢氟酸水溶液的混合时间的上限优选为30分钟以下,更优选为25分钟以下,进一步优选为20分钟以下。通过将上述烧制物与氢氟酸水溶液的混合时间设在上述范围,从而可以在包含荧光体的粒子的最表面的至少一部分稳定地形成包含(nh4)3alf6的被覆部。

[0074]

(加热工序)

[0075]

在利用氟处理得到的产物作为被覆部包含(nh4)3alf6的情况下,可以在以上的工序后实施加热工序。加热工序的加热温度的下限优选为220℃以上,更优选为250℃以上。另一方面,上述加热温度的上限优选为500℃以下,更优选为450℃以下,进一步优选为400℃以下。

[0076]

通过将加热温度设在220℃以上,使下述反应式(1)进行,从而可将(nh4)3alf6转变为alf3。

[0077]

(nh4)3alf6→

alf3 3nh3 3hf

……

(1)

[0078]

另一方面,通过将加热温度设在500℃以下,从而可良好地维持荧光体的晶体结构,提高发光强度。

[0079]

加热时间的下限优选为1小时以上,更优选为1.5小时以上,进一步优选为2小时以上。另一方面,加热时间的上限优选为6小时以下,更优选为5.5小时以下,进一步优选为5小

时以下。通过将加热时间设在上述范围,从而可将(nh4)3alf6可靠地转变为耐湿性更高的alf3。

[0080]

应予说明,加热工序优选在大气中或者氮气氛下实施。据此,加热气氛的物质本身可以在不阻碍上述反应式(1)的情况下生成目标物质。

[0081]

在本实施方式中,通过适当地调整酸处理工序中的酸和溶剂的种类、酸的浓度、氟处理工序中的氢氟酸的浓度、氟处理的时间、氟处理后进行的加热工序中的加热温度和加热时间等,从而可得到如下的表面被覆荧光体粒子:形成被覆包含荧光体的粒子的表面的被覆部,并且,相对于表面被覆荧光体粒子整体,氟元素的含有率为15质量%~30质量%,在上述条件下测定得到的质量增加率为15%以下。

[0082]

根据以上说明的表面被覆荧光体粒子的制造方法,可制造耐湿性提高,进而可长期维持发光强度的氮化物荧光体粒子。

[0083]

(发光装置)

[0084]

实施方式所涉及的发光装置具有上述实施方式的表面被覆荧光体粒子和发光元件。

[0085]

作为发光元件,可单独使用紫外led、蓝色led、荧光灯或者使用它们的组合。发光元件优选发出250nm~550nm的波长的光,其中,优选为420nm~500nm的蓝色led发光元件。

[0086]

作为用于发光装置的荧光体粒子,除了上述实施方式的表面被覆荧光体粒子之外,还可并用具有其它发光色的荧光体粒子。作为其它的发光色的荧光体粒子,有蓝色发光荧光体粒子、绿色发光荧光体粒子、黄色发光荧光体粒子、橙色发光荧光体粒子、红色荧光体,例如可举出ca3sc2si3o

12

:ce、casc2o4:ce、β-sialon:eu、y3al5o

12

:ce、tb3al5o

12

:ce、(sr、ca、ba)2sio4:eu、la3si6n

11

:ce、α-sialon:eu、sr2si5n8:eu等。可与上述的实施方式的表面被覆荧光体粒子并用的荧光体粒子并没有特别限定,可根据发光装置所要求的亮度、显色性等适当地选择。通过使上述实施方式的表面被覆荧光体粒子与其它的发光色的荧光体粒子混合存在,可实现白昼色、灯泡色等各种颜色温度的白色。

[0087]

作为发光装置,有照明装置、背光灯装置、图像显示装置和信号装置。

[0088]

本实施方式的发光装置可通过采用上述实施方式的表面被覆荧光体粒子来实现高发光强度,并且可提高可靠性。

[0089]

以上,对本发明的实施方式进行了论述,但这些是本发明的例示,也可采用上述以外的各种构成。

[0090]

实施例

[0091]

以下,通过实施例和比较例说明本发明,但本发明并不限于此。

[0092]

(实施例1)

[0093]

为了得到具有m

1a

m

2b

m

3c

al3n

4-d

o

d

所示的组成且满足m1=sr、m2=li、m3=eu的荧光体,将sr3n2(taiheiyo cement公司制)、li3n(materion公司制)、aln(tokuyama corporation公司制)、eu2o3(信越化学工业株式会社制)用作各原料,作为助熔剂使用lif(和光纯药株式会社制)。将al的摩尔比设为3时,sr的投入量以摩尔比计为1.15,并且eu的投入量以摩尔比计为0.0115。相对于上述原料混合物和助熔剂的合计量100质量%,添加5质量%的lif。应予说明,eu如上所述,将al的摩尔比设为3时,投入量以摩尔比计为0.0115。

[0094]

以下,对实施例1的表面被覆荧光体粒子的制造方法具体进行记载。

[0095]

在大气中,称量并混合aln、eu2o3和lif后,利用网眼150μm的尼龙筛解除凝聚,得到预混物。

[0096]

使上述预混物移动到保持水分1ppm以下、氧1ppm以下的非活性气氛的手套箱中。其后,以化学计量比(a=1,b=1)计a的值过剩15%、b的值过剩20%的方式称量上述的sr3n2和li3n后,进行追加配合并混合后,利用网眼150μm的尼龙筛解除凝聚而得到荧光体的原料混合物。sr和li在烧制中容易飞散,因此比理论值多配合一些。

[0097]

接着,将上述原料混合物填充到带盖的圆筒型bn制容器(电化株式会社制)。

[0098]

接着,将填充了荧光体的原料混合物的上述容器从手套箱取出后,设置于具备石墨隔热材的带碳加热器的电炉(富士电波工业株式会社制),实施烧制工序。

[0099]

在开始烧制工序时,对电炉内暂时脱气到真空状态后,在0.8mpa

·

g的加压氮气氛下从室温开始烧制。电炉内的温度到达1100℃后,在保持温度的同时持续烧制8小时,其后冷却到室温。得到的烧制物利用研钵粉碎后,利用网眼75μm的尼龙筛进行分级,并回收。

[0100]

作为酸处理工序,在meoh(99%)(国产化学株式会社制)加入hno3(60%)(和光纯药株式会社制)而得的混合溶液中加入烧制物的粉体,搅拌3小时后进行分级,得到荧光体粉末。

[0101]

将得到的荧光体粉末加入到30%氢氟酸水溶液中,通过搅拌15分钟而实施氟处理工序。氟处理工序后,利用基于meoh的倾滤进行清洗直到溶液成为中性,利用过滤进行固液分离后,干燥固体成分,使其全部通过网眼45μm的筛,解除凝聚,得到实施例1的表面被覆荧光体粒子。

[0102]

(实施例2)

[0103]

在实施氟处理后,对通过使其全部通过网眼45μm的筛而解除了凝聚的荧光体粉末,在大气气氛下实施300℃、4小时的加热处理,按照与实施例1相同的原料的投入量和步骤,得到实施例2的表面被覆荧光体粒子。

[0104]

(实施例3)

[0105]

在实施了氟处理后,对通过使其全部通过网眼45μm的筛而解除了凝聚的荧光体粉末,在大气气氛下实施400℃、4小时的加热处理,除此之外,按照与实施例1相同的原料的投入量和步骤,得到实施例3的表面被覆荧光体粒子。

[0106]

(比较例1)

[0107]

在氟处理中使用20%氢氟酸水溶液,除此之外,按照与实施例1相同的原料的投入量和步骤,得到比较例1的荧光体粒子。

[0108]

(比较例2)

[0109]

在氟处理中使用20%氢氟酸水溶液,实施氟处理后,对使其全部通过网眼45μm的筛而解除了凝聚的荧光体粉末,在大气气氛下实施400℃、4小时的加热处理,除此之外,按照与实施例1相同的原料的投入量和步骤,得到比较例2的荧光体粒子。

[0110]

对于各实施例的表面被覆荧光体粒子和各比较例的荧光体粒子,求出合计全部晶相而得的化学组成(即通式:m

1a

m

2b

m

3c

al3n

4-d

o

d

)的各元素的下标a~d。

[0111]

在求出上述下标a~d时,通过利用以下的方法对得到的荧光体粒子进行分析而求出。即sr、li、al和eu利用icp发光分光分析装置(spectro公司制,ciros-120)算出,o和n使用利用了氧氮分析仪(堀场制作所株式会社制,emga-920)的分析结果算出。将与实施例和

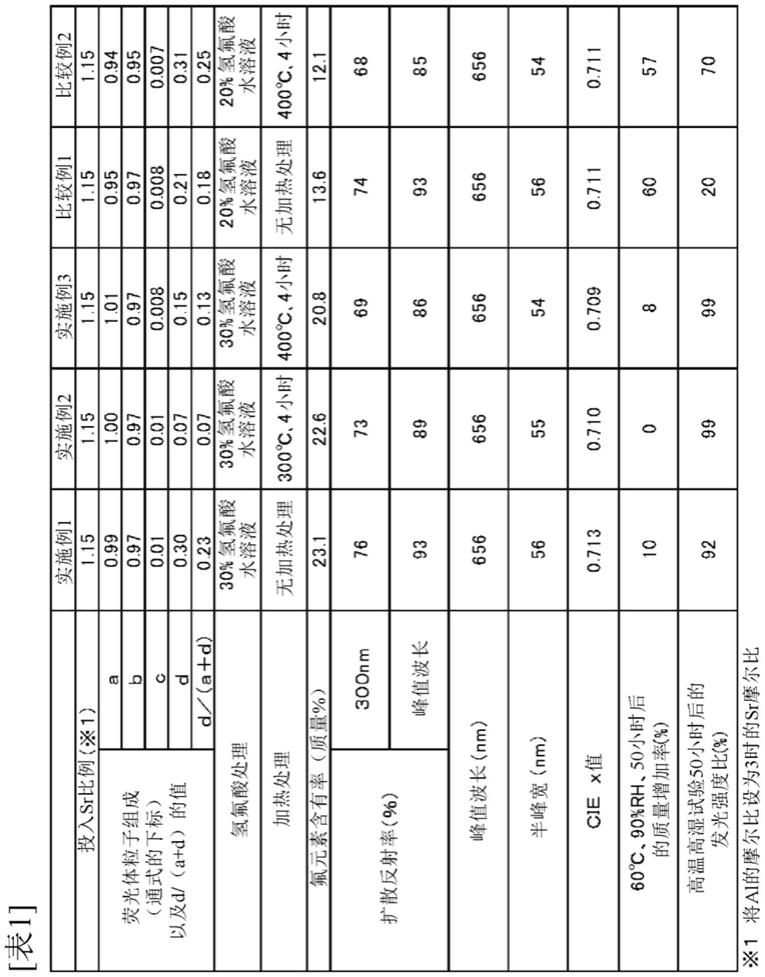

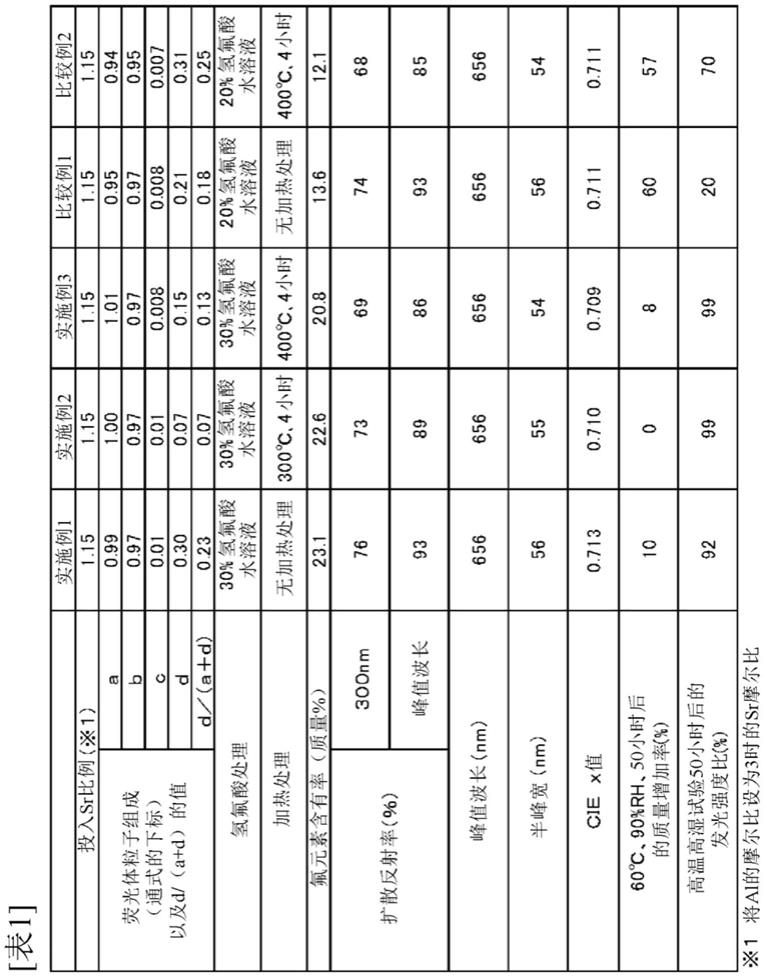

比较例的荧光体相关的a~d的数值示于表1。

[0112]

(氟元素的含有率)

[0113]

使用利用了试样燃烧装置(三菱化学analytech公司制,aqf-2100h)和离子色谱(日本dionex公司制,ics1500)的分析结果计算各实施例的相对于表面被覆荧光体粒子整体的氟元素的含有率和各比较例的相对于荧光体粒子整体的氟元素的含有率。

[0114]

(基于x射线衍射法的分析)

[0115]

对于各实施例的表面被覆荧光体粒子和各比较例的荧光体粒子,使用x射线衍射装置(株式会社理学制ultimaiv),利用使用了cukα射线的粉末x射线衍射图案确认其晶体结构。对于实施例1,在2θ为16.5

°

~17.5

°

的范围确认到与(nh4)3alf6对应的峰。对于实施例2、3,在2θ为14

°

~15

°

的范围确认到与alf3对应的峰。

[0116]

比较例1中,虽然观察到与(nh4)3alf6对应的小峰,但与实施例1相比为微弱,认为生成量相当少。另外,比较例2中,虽然观察到与alf3对应的峰,但与实施例2、3相比为微弱,认为生成量相当少。

[0117]

(基于xps进行表面分析)

[0118]

对于各实施例的表面被覆荧光体粒子和各比较例的荧光体粒子,实施了基于xps的表面分析。对于各实施例的表面被覆荧光体粒子,在荧光体粒子的最表面,存在al和f,确认到al和f共价键合。通过基于xps的表面分析结果和基于x射线衍射法的分析,在实施例1的表面被覆荧光体粒子中,(nh4)3alf6构成荧光体粒子的最表面的至少一部分,实施例2、3的表面被覆荧光体粒子中,aif3构成荧光体粒子的最表面的至少一部分。

[0119]

(扩散反射率)

[0120]

在日本分光株式会社制紫外可视分光光度计(v-550)安装积分球装置(isv-469),测定扩散反射率。利用标准反射板(spectralon)进行基线校正,安装填充了各实施例的表面被覆荧光体粒子或各比较例的荧光体粒子的固体试样架,进行对于波长300nm的光的扩散反射率和对于峰值波长的光的扩散反射率的测定。

[0121]

(发光特性)

[0122]

色度x利用分光光度计(大塚电子株式会社制mcpd-7000)进行测定,按照以下的步骤算出。

[0123]

以使凹型比色皿的表面成为平滑的方式填充各实施例的表面被覆荧光体粒子或各比较例的荧光体粒子,安装积分球。使用光纤将从发光光源(xe灯)分光成455nm的波长的蓝色单色光导入到该积分球。将该蓝色单色光作为激发源,照射荧光体的试样,进行试样的荧光光谱测定。

[0124]

由得到的荧光光谱数据求出峰值波长和峰的半峰宽。

[0125]

另外,色度x如下算出:根据荧光光谱数据的从465nm到780nm的范围的波长区域数据,基于jis z 8724:2015,算出jis z 8781-3:2016中规定的xyz表色系的cie色度坐标x值(色度x)。

[0126]

(质量增加率测定)

[0127]

对于由制造的各实施例的表面被覆荧光体粒子构成的粉体,在不进行该粉体的劣化的库内湿度1%rh以下的超低湿干燥箱中进行保管。采取由各实施例的表面被覆荧光体粒子构成的粉体1g,均匀地铺在40mmφ的培养皿内。连同载置有粉体的培养皿一起测定质

量,从所测定的质量减去预先测定的培养皿的质量,从而测定培养皿内的粉体的初始质量w1。

[0128]

接着,使用恒温恒湿器(雅马拓科学株式会社制,iw-222),在温度60℃、湿度90%rh的条件下实施保持50小时的高温高湿试验。其后,从恒温恒湿器取出培养皿,在10分钟以内连同载置有粉体的培养皿一起测定质量,从所测定的质量减去预先测定的培养皿的质量,从而测定培养皿内的粉体的初始质量w2。

[0129]

使用得到的w1、w2,利用式(w2-w1)/w1

×

100(%)计算质量增加率。另外,比较例的荧光体粒子也利用与上述相同的方法算出质量增加率。将所得到的结果示于表1。

[0130]

(发光强度比)

[0131]

对各实施例的表面被覆荧光体粒子和各比较例的荧光体粒子,测定开始高温高湿试验前的发光强度i0。接着,测定在60℃、90%rh的环境下载置50小时的高温高湿试验后的发光强度i。由得到的测定值算出发光强度比i/i0(%)。关于发光强度比i/i0,将得到的结果示于表1。

[0132]

应予说明,发光强度的测定使用利用罗丹明b和副标准光源进行了校正的分光荧光光度计(日立高新技术公司制,f-7000)进行测定。即使用附属于光度计的固体试样架,测定在激发波长455nm的荧光光谱。

[0133]

各实施例的表面被覆荧光体粒子和各比较例的荧光体粒子的荧光光谱的峰值波长为656nm。将荧光光谱的峰值波长的强度值设为表面被覆荧光体粒子或荧光体粒子的发光强度。

[0134][0135]

如表1所示,质量增加率被抑制为15%以下的实施例1~3的表面被覆荧光体粒子中,与比较例1、2相比,确认到高温高湿试验后的发光强度的降低受到抑制。认为实施例1~3中,通过具备质量增加率为15%以下的被覆部,耐湿性提高,进而可长期维持发光强度。与此相对,在比较例1、2的荧光体粒子中,确认到质量增加率超过15%,高温高湿试验后的发光强度大幅度降低。

[0136]

本技术主张以于2019年4月9日申请的日本技术特愿2019-074460号作为基础的优先权,并将其全部公开的内容援引于此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。