1.本发明属于电动轮驱动车辆复合制动技术领域,具体涉及一种机

‑

电

‑

热耦合特性的电动轮驱动车辆制动效能试验装置与方法。

背景技术:

2.电动轮由轮毂电机、减速器、制动器、轮辋等多部件构成,各部件的布置空间有限集成度较高。在电动轮的制动过程中,存在制动器的机械摩擦生热与轮毂电机的损耗发热现象,并且轮毂电机和制动器之间还存在着热传导、热辐射等多种热耦合关系,使得电动轮复合制动系统热量会持续累积从而加剧了制动温升,可见电动轮驱动车辆复合制动系统具有复杂的机

‑

电

‑

热耦合特性,对其复合制动系统的制动温升产生较大的影响。然而,现阶段大多数电动车辆只关注摩擦制动器的制动温升而造成的制动效能变化,并未考虑电机制动发热而造成的复合制动系统制动效能下降,因此对于电动轮驱动车辆的在电动轮发热情况下的复合制动性能,尚难以有效地掌握和评价,也阻碍了对复合制动性能的进一步优化。

技术实现要素:

3.针对上述本领域中所存在的技术问题,本发明提供了一种电动轮驱动车辆的制动效能试验装置,由以下部件组成:

4.测功机、恒温水冷系统、整车控制器、电机控制器、复合制动控制器、电机测温装置、制动器测温装置、电动轮试验台、电动轮试验环境温度舱、制动器试验台以及制动器试验环境温度舱;

5.其中,所述整车控制器、电机控制器以及制动控制器用于在试验中相互配合,为轮毂电机和制动器提供相应的控制指令;

6.所述测功机用于对不同温度、不同转速、不同制动转矩指令状态下轮毂电机所输出的制动转矩;

7.所述恒温水冷系统用于控制轮毂电机的温度,为测量不同温度下轮毂电机制动转矩提供相应的温度条件;

8.所述制动器试验台用于测量不同温度、不同转速、不同制动压力状态下制动器的摩擦力矩、制动响应速率等;制动器试验台上设置所述制动器试验环境温度舱,用于在测试制动器摩擦力矩和制动响应时容纳轮毂电机、制动器和减速器,并提供相应的测试温度条件;

9.所述电动轮试验台用于测量不同温度、不同转速下的电动轮轮毂电机制动力矩;电动轮试验台上设置所述电动轮试验环境温度舱,用于在测试轮毂电机制动力矩时容纳轮毂电机、制动器和减速器,并提供相应的测试温度条件;

10.所述电机测温装置和制动器测温装置分别包括设置于待测电动轮和制动器上关键部位的温度传感器。

11.进一步地,所述电机测温装置中的温度传感器具体包括:设于轮辋上的接触式温

度传感器、设于轮辋内部轮毂电机和制动器减速器之间用于测量空气温度的非接触式传感器、设于制动钳上的接触式温度传感器、设于减速器上的温度传感器、设于制动盘上的温度传感器、设于轮毂电机外壳接触式温度传感器;

12.制动器测温装置中的温度传感器具体包括:设于制动钳的温度传感器、针对制动盘的非接触式温度传感器。

13.相应地,本发明还提供了一种利用上述装置实现的电动轮驱动车辆的制动效能试验方法,具体包括以下步骤:

14.(1)电动轮试验步骤:

15.试验开始前先将电动轮安装在电动轮试验环境温度舱中;

16.试验开始,由整车控制器、电机控制器以及制动控制器分别提供相应的控制指令,并且由电动轮试验环境温度舱提供测试温度条件;

17.在室温(20℃)条件下,利用电动轮试验台标定轮毂电机在转速从0到最大转速n

max

的范围、转矩指令从0到最大制动转矩

‑

t

max

范围时电机所能实际输出的制动力矩,从而构建室温条件下轮毂电机的输出制动力矩矩阵表;随后,利用恒温水冷系统以20℃为间隔向轮毂电机及其控制器依次提供40℃、60℃、80℃的温度条件,利用测功机标定轮毂电机在转速从0到最大转速n

max

的范围、转矩指令从0到最大制动转矩

‑

t

max

范围时电机制动分别实际输出的制动力矩,从而构建40~80℃温度条件下轮毂电机的输出制动力矩矩阵表;随后利用恒温水冷系统以10℃为间隔向轮毂电机及其控制器依次提供90℃、100℃、110℃的温度条件,从而构建90~110℃温度条件下轮毂电机实际输出制动力矩矩阵表;然后利用恒温水冷系统向轮毂电机及其控制器提供115℃的电机最高允许温度条件,从而构建电机最高允许温度条件下轮毂电机的实际输出制动力矩矩阵表;通过以上各制动力矩矩阵表得到轮毂电机制动力矩

‑

温度的变化数据;

18.针对所述轮毂电机制动力矩

‑

温度的变化数据,利用插值法拟合出电机制动力矩与温度变化的函数关系式,得出制动温升引起的轮毂电机输出制动力矩的变化规律;依据所述变化规律预估电机等效制动效能因数。

19.(2)制动器试验步骤:

20.试验开始前先将电动轮安装在制动器试验环境温度舱中;

21.试验开始,由整车控制器、制动控制器分别提供相应的控制指令,并且由制动器试验环境温度舱提供测试温度条件;

22.在室温(20℃)条件下,通过制动试验台测试在不同转速情况下制动衬片上的压紧力与摩擦产生的制动力,进而得出室温状态下制动盘的摩擦因数;调节制动器试验环境温度舱的温度到100℃,通过制动器试验台测试在不同转速情况下制动衬片上的压紧力与摩擦产生的制动力,进而得出100℃状态下制动盘的摩擦因数;然后,参照以上方法,以20℃为间隔对制动器试验环境温度舱的温度进行调节,得出不同转速、不同温度下制动盘的摩擦因数,通过拟合得到温升引起的制动器摩擦片摩擦因数变化的函数;

23.根据制动强度利用二维查表法得到摩擦副制动压力,利用制动时初始车速计算得出摩擦副相对滑动速度,结合所述温升引起的制动器摩擦片摩擦因数变化函数,通过二次回归拟合出关于制动管路压力、制动器温度以及制动初始车速的制动器动态摩擦因数的函数:

[0024][0025]

式中,μ

mb

(t)表示制动器动态摩擦因数;p(t)为制动管路压力(pa);t(t)为制动器温度(℃);v0为制动初始车速(m/s);β0表示动态摩擦因数拟合系数的常数项;β

11

、β

12

分别表示与制动管路压力相关的动态摩擦因数一次、二次拟合系数;β

21

、β

22

分别表示与制动器温度相关的动态摩擦因数一次、二次拟合系数;β

31

、β

32

分别表示与制动初始车速相关的动态摩擦因数一次、二次拟合系数。

[0026]

再结合制动器供应商提供的制动效能因数与摩擦因数关系曲线数据查表预估机械制动效能因数。

[0027]

(3)电动轮驱动车辆复合制动系统等效制动效能的计算

[0028]

根据机械制动力与电机制动力在总需求制动力中的占比,并结合某温度下预估的电机等效制动效能因数和机械制动效能因数,计算相应的等效制动效能因数:

[0029][0030]

式中,k

ef_veh

表示等效制动效能因数;i代表第i个电动轮;n代表电动轮数量;λ

i_eb

代表第i个电动轮中电机再生制动力所占比例,λ

i_em

代表第i个电动轮中制动器机械制动力所占比例,λ

i_eb

λ

i_em

=1;k

ef_eb_i

表示第i个电动轮中电机等效制动效能因数,k

ef_em_i

表示第i个电动轮中机械制动效能因数。

[0031]

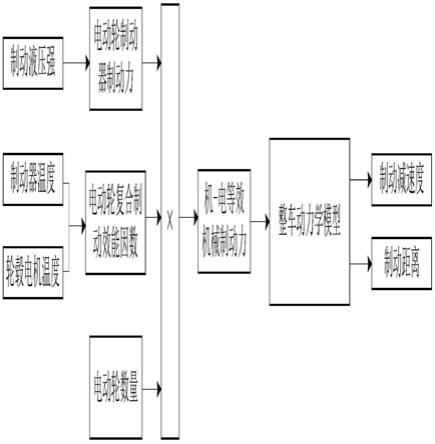

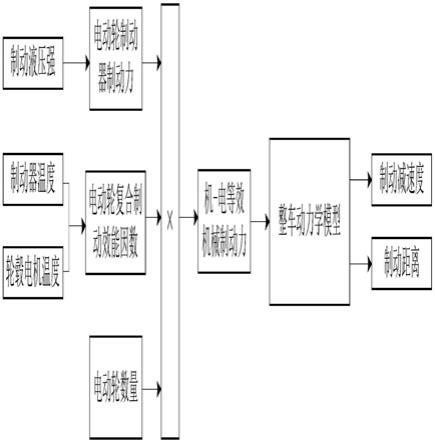

进一步地,如图5所示电动轮驱动车辆整车制动效能评价方法的实施流程示意图,根据电动轮复合制动系统实时温升预测模型得到的轮毂电机和制动器的温度,结合制动温升与电机制动力矩及制动器摩擦因数之间的映射关系,利用电动轮制动温升特性与整车制动效能之间的映射关系,得出电动轮复合制动系统综合制动效能的表征模型,并通过计算整车制动效能因数,建立制动效能与整车制动动力学之间的耦合模型,例如推导得到如下式所示的电动轮驱动车辆整车制动效能评价指标,从而形成电动轮驱动车辆整车制动效能评价方法。

[0032][0033]

其中,是预估的车辆制动减速度(m/s2);为预估的车辆制动距离(m);n是车辆电动轮或行车制动器的数量;p

b

为制动液压强(pa);d

w

为制动轮缸直径(m);η

b

为制动器效率;μ

b

为制动器摩擦系数;d1和d2分别为摩擦衬片有效内、外径(m);k

ef_veh

等效制动效能因数由上式得出;m为车辆质量(kg);r为轮胎半径(m);v0为车辆制动初速度(m/s)。

[0034]

上述本发明所提供的装置和方法,兼顾了电动轮驱动车辆在制动过程中轮毂电机和制动器温升变化,能够准确地反映其复合制动系统的温升变化规律,实现了电动轮驱动

车辆复合制动控制的量化,以及从局部部件到整车制动效能的综合考量。该装置和方法既能够测量和评价制动器的机械摩擦生热与轮毂电机的损耗发热,又能够估算轮毂电机和制动器之间存在的热传导、热辐射等多种热耦合关系而对电动轮复合制动温升的影响,提高了电动轮复合制动系统制动效能评价的准确性。本发明不仅适用于小型四轮毂电机驱动车辆,对于大转矩、重载荷的电动大客车、多轴重型车辆等电动轮驱动重型车辆的复合制动效能试验同样能够实现较好的技术效果。

附图说明

[0035]

图1为本发明所提供装置的结构示意图;

[0036]

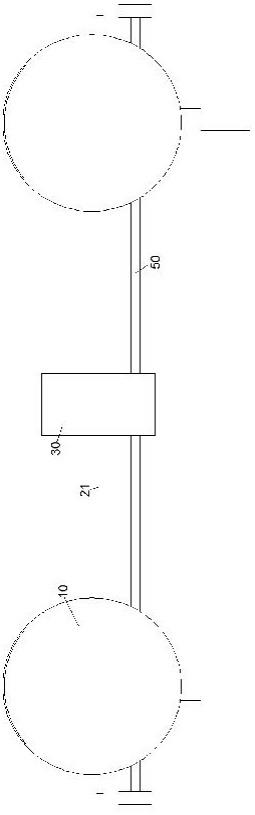

图2为针对电动轮试验温度传感器的布局示意图;

[0037]

图3为针对制动器试验温度传感器的布局示意图;

[0038]

图4为本发明所提供电动轮复合制动效能计算方法的流程示意图。

[0039]

图5为本发明所提供电动轮驱动车辆整车制动效能评价方法的实施流程示意图。

具体实施方式

[0040]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

本发明所提供的一种电动轮驱动车辆的制动效能试验装置,如图1所示,由以下部件组成:

[0042]

测功机、恒温水冷系统、整车控制器、电机控制器、复合制动控制器、电机测温装置、制动器测温装置、电动轮试验台,电动轮试验环境温度舱、制动器试验台以及制动器试验环境温度舱;

[0043]

其中,所述整车控制器、电机控制器以及制动控制器用于在试验中相互配合,为轮毂电机和制动器提供相应的控制指令;

[0044]

所述测功机用于对不同温度、不同转速、不同制动转矩指令状态下轮毂电机所输出的制动转矩;

[0045]

所述恒温水冷系统用于控制轮毂电机的温度,为测量不同温度下轮毂电机制动转矩提供相应的温度条件;

[0046]

所述制动器试验台用于测量不同温度、不同转速、不同制动压力状态下制动器的摩擦力矩、制动响应速率等;制动器试验台上设置所述制动器试验环境温度舱,用于在测试制动器摩擦力矩和制动响应时容纳轮毂电机、制动器和减速器,并提供相应的测试温度条件;

[0047]

所述电动轮试验台用于测量不同温度、不同转速下的电动轮轮毂电机制动力矩;电动轮试验台上设置所述电动轮试验环境温度舱,用于在测试轮毂电机制动力矩时容纳轮毂电机、制动器和减速器,并提供相应的测试温度条件;

[0048]

所述电机测温装置和制动器测温装置分别包括设置于待测电动轮和制动器上关键部位的温度传感器。

[0049]

在本发明的一个优选实施方式中,如图2所示,所述电机测温装置中的温度传感器

具体包括:设于电动轮1轮辋上的接触式温度传感器2、设于轮辋内部轮毂电机和制动器减速器之间用于测量空气温度的非接触式传感器4、设于制动钳上的接触式温度传感器3、设于减速器上的温度传感器5、设于制动盘上的温度传感器6、设于轮毂电机外壳接触式温度传感器7;

[0050]

如图3所示,制动器测温装置中的温度传感器具体包括:设于制动钳的温度传感器8、针对制动盘的非接触式温度传感器9。

[0051]

相应地,本发明所提供的利用上述装置实现的电动轮驱动车辆的制动效能试验方法,如图4所示,具体包括以下步骤:

[0052]

(1)电动轮试验步骤:

[0053]

试验开始前先将电动轮安装在电动轮试验环境温度舱中;

[0054]

试验开始,由整车控制器、电机控制器以及制动控制器分别提供相应的控制指令,并且由电动轮试验环境温度舱提供测试温度条件;

[0055]

在室温(20℃)条件下,利用电动轮试验台标定轮毂电机在转速从0到最大转速n

max

的范围、转矩指令从0到最大制动转矩

‑

t

max

范围时电机所能实际输出的制动力矩,从而构建室温条件下轮毂电机的输出制动力矩矩阵表;随后,利用恒温水冷系统以20℃为间隔向轮毂电机及其控制器依次提供40℃、60℃、80℃的温度条件,利用测功机标定轮毂电机在转速从0到最大转速n

max

的范围、转矩指令从0到最大制动转矩

‑

t

max

范围时电机制动分别实际输出的制动力矩,从而构建40~80℃温度条件下轮毂电机的输出制动力矩矩阵表;随后利用恒温水冷系统以10℃为间隔向轮毂电机及其控制器依次提供90℃、100℃、110℃的温度条件,从而构建90~110℃温度条件下轮毂电机实际输出制动力矩矩阵表;然后利用恒温水冷系统向轮毂电机及其控制器提供115℃的电机最高允许温度条件,从而构建电机最高允许温度条件下轮毂电机的实际输出制动力矩矩阵表;通过以上各制动力矩矩阵表得到轮毂电机制动力矩

‑

温度的变化数据;

[0056]

针对所述轮毂电机制动力矩

‑

温度的变化数据,利用插值法拟合出电机制动力矩与温度变化的函数关系式,得出制动温升引起的轮毂电机输出制动力矩的变化规律;依据所述变化规律预估电机制动效能因数;

[0057]

(2)制动器试验步骤:

[0058]

试验开始前先将电动轮安装在制动器试验环境温度舱中;

[0059]

试验开始,由整车控制器、电机控制器以及制动控制器分别提供相应的控制指令,并且由制动器试验环境温度舱提供测试温度条件;

[0060]

在室温(20℃)条件下,通过制动试验台测试在不同转速情况下制动衬片上的压紧力与摩擦产生的制动力,进而得出室温状态下制动盘的摩擦因数;调节制动器试验环境温度舱的温度到100℃,通过制动器试验台测试在不同转速情况下制动衬片上的压紧力与摩擦产生的制动力,进而得出100℃状态下制动盘的摩擦因数;然后,参照以上方法,以20℃为间隔对制动器试验环境温度舱的温度进行调节,得出不同转速、不同温度下制动盘的摩擦因数,通过拟合得到温升引起的制动器摩擦片摩擦因数变化的函数;

[0061]

根据制动强度利用二维查表法得到摩擦副制动压力,利用制动时的初始车速计算得出摩擦副相对滑动速度,结合所述温升引起的制动器摩擦片摩擦因数变化函数,通过二次回归拟合出关于制动管路压力、制动器温度以及制动初始车速的制动器动态摩擦因数的

函数:

[0062][0063]

式中,μ

mb

(t)表示制动器动态摩擦因数;p(t)为制动管路压力(pa);t(t)为制动器温度(℃);v0为制动初始车速(m/s);β0表示动态摩擦因数拟合系数的常数项;β

11

、β

12

分别表示与制动管路压力相关的动态摩擦因数一次、二次拟合系数;β

21

、β

22

分别表示与制动器温度相关的动态摩擦因数一次、二次拟合系数;β

31

、β

32

分别表示与制动初始车速相关的动态摩擦因数一次、二次拟合系数。

[0064]

再结合制动器供应商提供的制动效能因数与摩擦因数关系曲线数据查表预估机械制动效能因数。

[0065]

(3)电动轮驱动车辆复合制动系统等效制动效能的计算

[0066]

根据机械制动力与电机制动力在总需求制动力中的占比,并结合某温度下预估的电机等效制动效能因数和机械制动效能因数,计算相应的等效制动效能因数:

[0067][0068]

式中,k

ef_veh

表示等效制动效能因数;i代表第i个电动轮;n代表电动轮数量;λ

i_eb

代表第i个电动轮中电机再生制动力所占比例,λ

i_em

代表第i个电动轮中制动器机械制动力所占比例,λ

i_eb

λ

i_em

=1;k

ef_eb_i

表示第i个电动轮中电机等效制动效能因数,k

ef_em_i

表示第i个电动轮中机械制动效能因数。

[0069]

在本发明的一个优选实施方式中,如图5所示电动轮驱动车辆整车制动效能评价方法的实施流程示意图,根据电动轮复合制动系统实时温升预测模型得到的轮毂电机和制动器的温度,结合制动温升与电机制动力矩及制动器摩擦因数之间的映射关系,利用电动轮制动温升特性与整车制动效能之间的映射关系,得出电动轮复合制动系统综合制动效能的表征模型,并通过计算整车制动效能因数,建立制动效能与整车制动动力学之间的耦合模型,例如推导得到如下式所示的电动轮驱动车辆整车制动效能评价指标,从而形成电动轮驱动车辆整车制动效能评价方法。

[0070][0071]

其中,是预估的车辆制动减速度(m/s2);为预估的车辆制动距离(m);n是车辆电动轮或行车制动器的数量;p

b

为制动液压强(pa);d

w

为制动轮缸直径(m);η

b

为制动器效率;μ

b

为制动器摩擦系数;d1和d2分别为摩擦衬片有效内、外径(m);k

ef_veh

等效制动效能因数由上式得出;m为车辆质量(kg);r为轮胎半径(m);v0为车辆制动初速度(m/s)。

[0072]

应理解,本发明实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过

程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

[0073]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。