1.本发明属于线圈技术领域,特别涉及一种线圈结构及其制作工艺。

背景技术:

2.现有的线圈结构主要有两种,一种是漆包线绕制型,一种是印刷电路板结构。其中漆包线绕制型线圈多为有骨架线圈,成型结构对胎具和铁芯依赖性高,线圈空间占比低。印刷电路板结构虽然提高了空间占比,但是受电路板层高及总叠高的影响制作工艺限制较大。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种空间占比高,制作工艺不受限制的无骨架线圈结构及其制作工艺。

4.为了解决上述技术问题,本发明是通过以下技术方案实现的:一方面,一种线圈结构,包括一个或多个线圈单元,各线圈单元依次叠压分布,并且在叠压方向上相互绝缘;各线圈单元串接在一起。

5.上述一种线圈结构,所述线圈单元是导体以涡旋轨迹由内向外延展而成,导体的首端位于涡旋轨迹的内侧,尾端位于涡旋轨迹的外侧。

6.上述一种线圈结构,所述线圈单元间导体的连接采用“首首相接,尾尾相接”形式,即:第奇数个线圈单元中导体的首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接;或者,第奇数个线圈单元中导体的首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接。

7.上述一种线圈结构,所述线圈单元中相邻线圈单元导体的涡旋方向相反。

8.上述一种线圈结构,所述线圈单元之间的绝缘方式可采用气隙绝缘,也可以填充绝缘材料绝缘,或者使用导热绝缘固化胶灌封。

9.上述一种线圈结构,所述导体可以是铜板结构,也可以是漆包线;导体为铜板结构时,其涡旋轨迹间设置有铜板间隙。

10.另一方面,一种线圈结构的制作工艺,包括:a.制备线圈单元;b.对线圈单元进行叠压焊接。

11.上述一种线圈结构的制作工艺,所述步骤a包括:a11.以铜板作为导体,通过线切割加工、铣削加工、3d打印、激光切割、化学腐蚀其中一种方式加工成以涡旋轨迹外展的线圈单元;a12.对线圈单元进行浸漆,完成线圈单元表面及匝间绝缘。

12.上述一种线圈结构的制作工艺,所述步骤a包括:a21.以漆包线作为导体,采用绕制法制成以涡旋轨迹外展的线圈单元。

13.上述一种线圈结构的制作工艺,所述步骤b包括:b1.将线圈单元依次叠压,相邻线圈单元中心对齐,镜像放置;b2.对相邻线圈单元的导体进行焊接,使线圈单元串联成一个完整的线圈。

14.与现有技术相比,本发明的有益效果在于:本发明采用线圈单元串联叠压的结构形式,线圈单元每匝横向均匀分布,有效提高所占空间比例;该结构散热性好,并且制作工艺不受限制,可获得较大的过电流能力,能够满足高压大电流工况要求。

附图说明

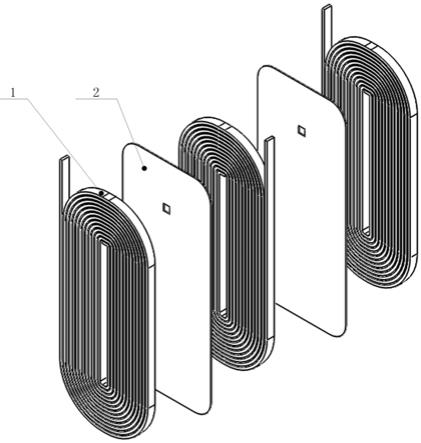

15.图1是本发明由奇数个线圈单元组成结构示意图。

16.图2是本发明由偶数个线圈单元组成结构示意图。

17.图3是本发明线圈单元结构示意图。

18.图4是本发明采用铜板作为导体的制作工艺流程图。

19.图5是本发明采用漆包线作为导体的制作工艺流程图。

具体实施方式

20.下面结合附图与具体实施方式对本发明作进一步详细描述。

21.结合图1至图3所示,本发明的一种线圈结构,包括m个线圈单元1,每个线圈单元1是由导体11以涡旋轨迹由内向外延展成的跑道型结构,其首端位于轨迹内侧,尾端位于轨迹外侧。m个线圈单元1沿线圈单元1的法向依次叠压,相邻线圈单元1之间设置有绝缘层2,绝缘层2可以是空气间隙、也可以是绝缘纸、石墨烯、石墨膜等绝缘材料,或者使用导热绝缘固化胶灌封。各线圈单元1中的导体11采用“首首相接,尾尾相接”形式串联成一个整体,其中第一个线圈单元的导体首端与第二个线圈单元的导体首端连接,第二个线圈单元的导体尾端与第三个线圈单元的导体尾端连接,第三个线圈单元的导体首端与第四个线圈单元的导体首端连接,以此类推连接至第m个线圈单元,若m为奇数,则第一个线圈的尾端和第m个线圈的首端为整个线圈结构的输入输出端,如图1所示;若m为偶数,则第一个线圈的尾端和第m个线圈的尾端为整个线圈结构的输入输出端,如图2所示。

22.为方便线圈单元1之间的连接,每个线圈单元1的导体首端均设置有p型焊接区111。线圈单元1叠压时,相邻两个线圈单元互为镜像结构,即第奇数个线圈单元与第偶数个线圈单元导体的涡旋方向相反。

23.本发明的导体11可以是铜板结构,也可以是漆包线。当为铜板结构时,导体11每圈之间均设置有间隙δ,以保证导体间绝缘;当导体采用漆包线时,该间隙可为0,即δ=0。

24.图4显示了本发明采用铜板作为导体的制作工艺流程,包括:步骤101,采用线切割加工、铣削加工、3d打印、激光切割、化学腐蚀等其中一种方式将铜板加工成以涡旋轨迹外展的跑道型线圈单元,跑道间隙为δ,首端加工出p型焊接区;步骤102,对各线圈单元进行浸漆,完成线圈单元表面及匝间绝缘;步骤103,将线圈单元依次叠压,并在叠压方向上留出绝缘间隙,相邻线圈单元中心对齐,镜像放置;

步骤104,对相邻线圈单元的铜板按照“首首相接,尾尾相接”的形式进行焊接,使各线圈单元串联成一个完整的线圈。

25.图5显示了本发明采用漆包线作为导体的制作工艺流程,包括:步骤201,将漆包线导体采用绕制法制成以涡旋轨迹外展的跑道型线圈单元。跑道间无间隙,线圈单元绕制时首端起始于横向端部,使线圈单元首端形成p型焊接区域;步骤202,将线圈单元依次叠压,相邻线圈单元中心对齐,镜像放置;步骤203,对相邻线圈单元的漆包线导体按照“首首相接,尾尾相接”的形式进行焊接,使各线圈单元串联成一个完整的线圈。

26.如图3所示,本发明线圈单元导体11的横向宽度为b,向外延展圈数为n,导体11每圈之间的间隙为δ,p型焊接区111的宽度为c,则线圈单元总宽度l=n(b δ) c,线圈单元横向铜面积所占空间面积比例ε=nb/l。若每个线圈单元的法向厚度为h,相邻线圈单元间设置

△

t绝缘间隙,线圈单元法向铜面积所占空间面积比例η=h/(h

△

t)。线圈单元焊接成整体线圈后,其所占空间面积比例k=η

×

ε,在加工工艺控制下k可达90%,有效提高了线圈的空间占比。

27.尽管上文对本发明进行了详细说明,但是本发明不限于此,本领域技术人员可以根据本发明的原理进行各种修改。因此,凡按照本发明原理所作的修改,都应当理解为落入本发明的保护范围。

技术特征:

1.一种线圈结构,其特征在于,包括一个或多个线圈单元,各线圈单元依次叠压分布,并且在叠压方向上相互绝缘;各线圈单元串接在一起。2.根据权利要求1所述的一种线圈结构,其特征在于,所述线圈单元是导体以涡旋轨迹由内向外延展而成,导体的首端位于涡旋轨迹的内侧,尾端位于涡旋轨迹的外侧。3.根据权利要求2所述的一种线圈结构,其特征在于,所述线圈单元间导体的连接采用“首首相接,尾尾相接”形式,即:第奇数个线圈单元中导体的首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接;或者,第奇数个线圈单元中导体的首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接。4.根据权利要求3所述的一种线圈结构,其特征在于,所述线圈单元中相邻线圈单元导体的涡旋方向相反。5.根据权利要求4所述的一种线圈结构,其特征在于,所述导体可以是铜板结构,也可以是漆包线;导体为铜板结构时,其涡旋轨迹间设置有铜板间隙。6.根据权利要求1至5任意一项所述的一种线圈结构,其特征在于,所述线圈单元之间的绝缘方式可采用气隙绝缘,也可以填充绝缘材料绝缘,或者使用导热绝缘固化胶灌封。7.一种线圈结构的制作工艺,其特征在于,包括:a.制备线圈单元;b.对线圈单元进行叠压焊接。8.根据权利要求7所述的一种线圈结构的制作工艺,其特征在于,所述步骤a包括:a11.以铜板作为导体,通过线切割加工、铣削加工、3d打印、激光切割、化学腐蚀其中一种方式加工成以涡旋轨迹外展的线圈单元;a12.对线圈单元进行浸漆,完成线圈单元表面及匝间绝缘。9.根据权利要求7所述的一种线圈结构的制作工艺,其特征在于,所述步骤a包括:a21.以漆包线作为导体,采用绕制法制成以涡旋轨迹外展的线圈单元。10.根据权利要求7至9任意一项所述的一种线圈结构的制作工艺,其特征在于,所述步骤b包括:b1.将线圈单元依次叠压,相邻线圈单元中心对齐,镜像放置;b2.对相邻线圈单元的导体进行焊接,使线圈单元串联成一个完整的线圈。

技术总结

本发明涉及一种线圈结构极其制作工艺。以铜板或漆包线作为导体,加工或绕制成以涡旋轨迹外展的线圈单元,将线圈单元依次叠压,并对相邻线圈单元的导体进行焊接,使线圈单元串联成一个完整的线圈。本发明空间占比高,制作工艺不受限制。艺不受限制。艺不受限制。

技术研发人员:付江寒 郝凌霄 石忠东

受保护的技术使用者:北京精雕科技集团有限公司

技术研发日:2021.09.07

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。