1.本发明属于橡胶圈加工技术领域,具体涉及一种柔性橡胶圈加工用生产线及其加工方法。

背景技术:

2.橡胶圈广泛用于机械管道等设备,防止水、油、气等介质泄露。橡胶圈工作面为端面,依靠在橡胶圈轴向上施加压力,使其两个端面分别于两个连接件的端面紧密贴合,达到橡胶的效果。橡胶圈是由一个或几个零件组成的环形罩,回定在轴承的一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止润滑油漏出及外物侵入。广泛应用于电子、医疗器械、食品等行业。胶种选用多种国产、进口硅胶,使用温度可满足

‑

60℃到200℃,满足耐油、耐蒸汽,医用、食用全透明,高强度,阻燃、导电硅橡胶等。

3.申请号为cn201620866834.5的中国专利公开了一种电磁阀膜片组装机的橡胶圈上料装置,包括橡胶圈上料支架、转轴、轴承、同步带轮、齿形皮带、橡胶圈电机、同步带压板、橡胶圈抓取单元、橡胶圈滑块和橡胶圈滑轨,两根转轴通过轴承安装于橡胶圈上料支架上端的侧板,转轴上均安装有同步带轮,两个同步带轮通过上齿形皮带连接,橡胶圈上料支架的侧板上还安装有橡胶圈电机,橡胶圈电机的电机轴通过联轴器驱动其中一根转轴转动,齿形皮带上安装有同步带压板,橡胶圈上料支架的侧板上设有避让通槽,同步带压板穿过避让通槽后固定于橡胶圈抓取单元的橡胶圈推板上。通过上述方式,该实用新型能够替代人工自动对橡胶圈进行上料处理,节约劳动力。

4.申请号为cn201720668167.4的中国专利公开了一种橡胶圈车边设备,包括橡胶圈夹头、夹头夹紧机构、机架和切削机构。夹头夹紧机构和切削机构安装在机架上,未加工的橡胶圈套在橡胶圈夹头上,橡胶圈夹头安装在夹头夹紧机构上,夹头夹紧机构通过第一驱动装置带动转动,切削机构通过第二驱动机构带动加工橡胶圈。橡胶圈夹头包括内套和外套管,内套和外套管通过锥度为2度到4度的锥螺纹连接,且从内螺纹端口较大的一端看,外套管均匀切成至少三块,这些分块在外套管的末端连接。将内套旋进外套管,在旋进过程中,外套管微变形,膨胀,从而固定住套在其外端的橡胶圈,简单有效,再通过自动加工替代人工加工,其刀具的移动精度大幅度提高,进而增加每次加工的产品数量。

5.申请号为cn201610655104.5的中国专利公开了一种电磁阀膜片组装机的橡胶圈上料机构,包括橡胶圈供料装置和橡胶圈上料装置,所述橡胶圈供料装置的橡胶圈安装机架上安装有橡胶圈上料装置,橡胶圈供料装置还包括橡胶圈机架、橡胶圈振料盘、橡胶圈送料器、橡胶圈支架、橡胶圈振料器和橡胶圈出料单元,橡胶圈振料盘的出料口处设有两个橡胶圈送料器,橡胶圈送料器下方设有橡胶圈安装机架,橡胶圈安装机架上安装有橡胶圈支架,橡胶圈支架的上平板上安装有橡胶圈振料器,橡胶圈送料器回定于橡胶圈振料器上,橡胶圈送料器的出料口设有橡胶圈出料单元。通过上述方式,该发明结构紧凑,能够替代人工自动、高效、整齐地对橡胶圈进行上料处理。

6.然而,以上现有技术中的橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡

死情况,整条加工生产线无料可用,造成各设备空转,尤其是橡胶圈的上料速度无法调节,其上料频率与下一步骤修边工艺设备不匹配,出现加工紊乱和打磨出现偏差的情况,严重时,橡胶圈连续无间隔上料,杂乱无序地运送至修边设备中,将设备堵晒卡死,造成设备过载,对现场操作人员带来危险,甚至发生生产安全事故。

技术实现要素:

7.针对现有技术中存在的上述不足之处,本发明提供了一种柔性橡胶圈加工用生产线,用以解决现有橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡死情况,整条加工生产线无料可用,造成各设备空转,尤其是橡胶圈的上料速度无法调节,其上料频率与下一步骤修边工艺设备不匹配,出现加工紊乱和打磨出现偏差的情况,严重时,橡胶圈连续无间隔上料,杂乱无序地运送至修边设备中,将设备堵晒卡死,造成设备过载,对现场操作人员带来危险,甚至发生生产安全事故的问题。

8.为了解决上述技术问题,本发明采用了如下技术方案:

9.一种柔性橡胶圈加工用生产线,包括拨料转盘、工作台、转盘动力装置、放料台、连接架,所述拨料转盘设置于工作台的上部并通过连接架与工作台连接,所述转盘动力装置设置于工作台的下部并驱动拨料转盘转动,所述放料台设置于工作台的后侧并与工作台连接,所述工作台上还连接有送料导槽,所述送料导槽与拨料转盘的前部平行。

10.现有技术中的橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡死情况,整条加工生产线无料可用,造成各设备空转。

11.进一步,所述拨料转盘上均匀开设有多个凹槽,所述放料台上放置有橡胶圈,所述放料台呈顷斜状并将所述橡胶圈运送至凹槽处,所述拨料转盘转动将橡胶圈从放料台运输至送料导槽内。

12.拨料转盘上多个凹槽,通过转盘动力装置控制其拨料转盘转速,将橡胶圈设定成特定间隔的上料的形式进入送料导槽,确保了与后阶段的修边、打磨设备加工节拍一致,使得整体的橡胶圈加工衔接得更合理,避免了各设备的空转。

13.进一步,所述连接架上还连接有限位气缸,所述拨料转盘的外侧设置有调节台,所述调节台与工作台滑动连接,所述调节台的前端上设有弹性凸起,所述弹性凸起与限位气缸正对,所述弹性凸起的外周还套设有距离传感器。

14.针对橡胶圈加工长度实际的需要,距离传感器可对已上料的橡胶圈可检测弹性凸起与橡胶圈的距离,进行调节台的调节数入距离参数,对调节台进行横向的滑动调节,让弹性凸起与凹槽中的橡胶圈始终保证接触,限位气缸的加入,与弹性凸起形成对橡胶圈两端的夹持力,避免了拨料转盘的转动的过程中,橡胶圈在拨料转盘的轴向上发生脱落。

15.进一步,还包括理料装置,所述理料装置设置于放料台的外侧,所述理料装置与工作台的上部连接,所述理料装置上开设有进料口,所述进料口与放料台相连通,所述理料装置包括两条限位板、设置于限位板外侧的理料机构,所述理料机构的头部伸入到两条限位板之间并将在其内部摆动,所述限位板的另一侧还设有检测探头。

16.进一步,所述理料装置与拨料转盘之间还设有阻料机构,所述阻料机构包括阻料气缸、气缸支架,所述阻料气缸通过气缸支架与工作台相连接,所述阻料气缸的头部连接阻料块,所述阻料块与理料装置相垂直,当所述阻料气缸伸长时,所述阻料块将两条限位板的

前端封闭。

17.阻料块将橡胶圈阻档,对原来无规则间隔的橡胶圈使其首尾相接,为后续拨料转盘对橡胶圈的导入做准备。阻料气缸控制阻料块的形式,结构简单,稳定性好。

18.进一步,所述理料机构包括连接底板、绞座、理料气缸,所述连接底板与工作台相连接,所述理料气缸的尾部通过绞座与连接底板活动连接,所述连接底板上还转动连接有理料拨条,所述理料气缸的头部连接有拨条连接座,所述理料拨条的尾部通过拨条连接座与理料气缸连接。

19.当橡胶圈的堵晒理料在限位板上排序过程中发生堵晒或不畅通的情况时,理料气缸伸长或收缩,带动理料拨条在其限位板中摆动,将橡胶圈松动,让橡胶圈继续顺畅前行至阻料气缸处。

20.进一步,所述理料拨条的前部呈斜状,所述理料拨条的前端还设有橡胶拨头。

21.理料拨条前端的橡胶拨头的设计,避免了理料拨条对橡胶圈的直接的刚性冲击。

22.进一步,转盘动力装置包括动力电机、变速箱和传动皮带,所述拨料转盘的外侧连接有转轮,所述动力电机与变速箱的输入端相连接,所述变速箱输出端通过传动皮带与转轮转动连接。

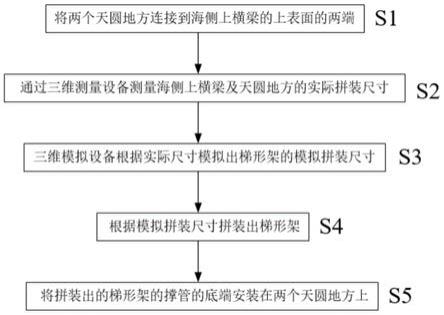

23.上述的一种柔性橡胶圈加工用生产线的使用方法,包括以下步骤:

24.s1:组装阶段,将所述拨料转盘设置于工作台的上部并通过连接架与工作台连接,所述转盘动力装置设置于工作台的下部并驱动拨料转盘转动,所述放料台设置于工作台的后侧并与工作台连接,将所述送料导槽与拨料转盘的前部平行,将限位气缸与调节台设置在拨料转盘的两侧,再将所述理料装置设置于放料台的外侧,所述理料装置与工作台的上部连接;

25.s2:橡胶圈的间隔上料,启动转盘动力装置,带动拨料转盘转动,通过多个凹槽的将橡胶圈呈固定间隔导入送料导槽内;

26.s3:橡胶圈的阻料,橡胶圈经进料口进入两个限位板中,控制阻料机构,将橡胶圈阻档或通过,保证拨料转盘对橡胶圈的导入。

27.进一步,上述s3中还包括以下步骤:

28.s3

‑

1:橡胶圈的排序阻料,启动阻料机构,阻料气缸伸长,带动阻料块朝内移动,将两个限位板前端封闭,其多个橡胶圈无间隔地排序停留,为进入拨料转盘做准备;

29.s3

‑

2:橡胶圈的堵晒理料,当橡胶圈堵晒时,启动理料机构,理料气缸伸长或收缩,其理料拨条在限位板内摆动,将橡胶圈朝阻料气缸方向进行拨动。

30.本发明与现有技术相比,具有如下有益效果:

31.1.本发明采用拨料转盘上多个凹槽,通过转盘动力装置控制其拨料转盘转速,将橡胶圈设定成特定间隔的上料的形式进入送料导槽,确保了与后阶段的修边、打磨设备加工节拍一致,使得整体的橡胶圈加工衔接得更合理,避免了各设备的空转,可针对橡胶圈加工长度实际的需要,距离传感器可对已上料的橡胶圈可检测弹性凸起与橡胶圈的距离,进行调节台的调节数入距离参数,对调节台进行横向的滑动调节,让弹性凸起与凹槽中的橡胶圈始终保证接触,同时限位气缸的加入,与弹性凸起形成对橡胶圈两端的夹持力,避免了拨料转盘的转动的过程中,橡胶圈在拨料转盘的轴向上发生脱落,同时,距离传感器可处可加设计数传感器,进行计数和检查凹槽上是否存在橡胶圈,把数据传送给控制系统,对橡胶

圈的上料操作进行补偿;

32.2.本发明采用在理料装置与拨料转盘之间加设阻料机构,阻料块将橡胶圈阻档,对原来无规则间隔的橡胶圈使其首尾相接,为后续拨料转盘对橡胶圈的导入做准备,阻料气缸控制阻料块的形式,结构简单,稳定性好,同时可在限位板的前端开设废料口(图示未画出),阻料块将不慎加入的杂物或不合格的橡胶圈相对理料装置垂直方向进行排出;

33.3.本发明在理料装置的外侧加设理料机构,当橡胶圈的堵晒理料在限位板上排序过程中发生堵晒或不畅通的情况时,理料气缸伸长或收缩,带动理料拨条在其限位板中摆动,将橡胶圈松动,让橡胶圈继续顺畅前行至阻料气缸处,同时理料拨条前端的橡胶拨头的设计,避免了理料拨条对橡胶圈的直接的刚性冲击。

附图说明

34.图1为本发明一种柔性橡胶圈加工用生产线实施例的立体结构示意图(视角一);

35.图2为本发明一种柔性橡胶圈加工用生产线实施例的立体结构示意图(视角二);

36.图3为本发明一种柔性橡胶圈加工用生产线实施例的主视结构示意图;

37.图4为本发明一种柔性橡胶圈加工用生产线实施例中拨料转盘、调节台、限位气缸的立体结构示意图;

38.图5为本发明一种柔性橡胶圈加工用生产线实施例中阻料机构、理料装置的立体结构示意图;

39.图6为本发明一种柔性橡胶圈加工用生产线实施例中理料机构的立体结构示意图;

40.图7为本发明一种柔性橡胶圈加工用生产线实施例中理料机构的爆炸结构示意图;

41.说明书附图中的附图标记包括:

42.拨料转盘1、凹槽11、送料导槽12、工作台2、转盘动力装置3、动力电机31、变速箱32、传动皮带33、转轮34、放料台4、橡胶圈41、连接架5、限位气缸51、调节台6、弹性凸起61、距离传感器62;

43.理料装置7、进料口71、限位板72、理料机构73、连接底板731、绞座732、理料气缸733、拨条连接座734、理料拨条735、橡胶拨头736、检测探头74;

44.阻料机构8、阻料气缸81、气缸支架82、阻料块83。

具体实施方式

45.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

46.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

47.实施例一:

48.如图1

‑

7所示,本发明的一种柔性橡胶圈加工用生产线,包括拨料转盘1、工作台2、

转盘动力装置3、放料台4、连接架5,拨料转盘1设置于工作台2的上部并通过连接架5与工作台2连接,转盘动力装置3设置于工作台2的下部并驱动拨料转盘1转动,放料台4设置于工作台2的后侧并与工作台2连接,工作台2上还连接有送料导槽12,送料导槽12与拨料转盘1的前部平行。

49.现有技术中的橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡死情况,整条加工生产线无料可用,造成各设备空转。

50.拨料转盘1上均匀开设有多个凹槽11,放料台4上放置有橡胶圈41,放料台4呈顷斜状并将橡胶圈41运送至凹槽11处,拨料转盘1转动将橡胶圈41从放料台4运输至送料导槽12内。

51.橡胶圈的上料速度无法调节,其上料频率与下一步骤修边工艺设备不匹配,出现加工紊乱和打磨出现偏差的情况,严重时,橡胶圈连续无间隔上料,杂乱无序地运送至修边设备中,将设备堵晒卡死,造成设备过载,对现场操作人员带来危险,甚至发生生产安全事故,本发明采用拨料转盘1上多个凹槽11,通过转盘动力装置3控制其拨料转盘1转速,将橡胶圈41设定成特定间隔的上料的形式进入送料导槽12,确保了与后阶段的修边、打磨设备加工节拍一致,使得整体的橡胶圈加工衔接得更合理,避免了各设备的空转。

52.连接架5上还连接有限位气缸51,拨料转盘1的外侧设置有调节台6,调节台6与工作台2滑动连接,调节台6的前端上设有弹性凸起61,弹性凸起61与限位气缸51正对,弹性凸起61的外周还套设有距离传感器62。

53.针对橡胶圈加工长度实际的需要,距离传感器62可对已上料的橡胶圈41可检测弹性凸起61与橡胶圈的距离,进行调节台6的调节数入距离参数,对调节台6进行横向的滑动调节,让弹性凸起61与凹槽11中的橡胶圈41始终保证接触,限位气缸51的加入,与弹性凸起61形成对橡胶圈41两端的夹持力,避免了拨料转盘1的转动的过程中,橡胶圈41在拨料转盘1的轴向上发生脱落,距离传感器62可处可加设计数传感器(图示未画出),进行计数和检查凹槽11上是否存在橡胶圈41,把数据传送给控制系统,对橡胶圈41的上料操作进行补偿。

54.实施例二:

55.本实施例作为上一实施例的进一步改进,如图1

‑

7所示,本发明的一种柔性橡胶圈加工用生产线,包括拨料转盘1、工作台2、转盘动力装置3、放料台4、连接架5,拨料转盘1设置于工作台2的上部并通过连接架5与工作台2连接,转盘动力装置3设置于工作台2的下部并驱动拨料转盘1转动,放料台4设置于工作台2的后侧并与工作台2连接,工作台2上还连接有送料导槽12,送料导槽12与拨料转盘1的前部平行。

56.现有技术中的橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡死情况,整条加工生产线无料可用,造成各设备空转。

57.拨料转盘1上均匀开设有多个凹槽11,放料台4上放置有橡胶圈41,放料台4呈顷斜状并将橡胶圈41运送至凹槽11处,拨料转盘1转动将橡胶圈41从放料台4运输至送料导槽12内。

58.橡胶圈的上料速度无法调节,其上料频率与下一步骤修边工艺设备不匹配,出现加工紊乱和打磨出现偏差的情况,严重时,橡胶圈连续无间隔上料,杂乱无序地运送至修边设备中,将设备堵晒卡死,造成设备过载,对现场操作人员带来危险,甚至发生生产安全事故,本发明采用拨料转盘1上多个凹槽11,通过转盘动力装置3控制其拨料转盘1转速,将橡

胶圈41设定成特定间隔的上料的形式进入送料导槽12,确保了与后阶段的修边、打磨设备加工节拍一致,使得整体的橡胶圈加工衔接得更合理,避免了各设备的空转。

59.连接架5上还连接有限位气缸51,拨料转盘1的外侧设置有调节台6,调节台6与工作台2滑动连接,调节台6的前端上设有弹性凸起61,弹性凸起61与限位气缸51正对,弹性凸起61的外周还套设有距离传感器62。

60.针对橡胶圈加工长度实际的需要,距离传感器62可对已上料的橡胶圈41可检测弹性凸起61与橡胶圈的距离,进行调节台6的调节数入距离参数,对调节台6进行横向的滑动调节,让弹性凸起61与凹槽11中的橡胶圈41始终保证接触,限位气缸51的加入,与弹性凸起61形成对橡胶圈41两端的夹持力,避免了拨料转盘1的转动的过程中,橡胶圈41在拨料转盘1的轴向上发生脱落,距离传感器62可处可加设计数传感器(图示未画出),进行计数和检查凹槽11上是否存在橡胶圈41,把数据传送给控制系统,对橡胶圈41的上料操作进行补偿。

61.还包括理料装置7,理料装置7设置于放料台4的外侧,理料装置7与工作台2的上部连接,理料装置7上开设有进料口71,进料口71与放料台4相连通,理料装置7包括两条限位板72、设置于限位板72外侧的理料机构73,理料机构73的头部伸入到两条限位板72之间并将在其内部摆动,限位板72的另一侧还设有检测探头74。

62.检测探头74可以检测限位板72中橡胶圈41的状态,如空、满。

63.理料装置7与拨料转盘1之间还设有阻料机构8,阻料机构8包括阻料气缸81、气缸支架82,阻料气缸81通过气缸支架82与工作台2相连接,阻料气缸81的头部连接阻料块83,阻料块83与理料装置7相垂直,当阻料气缸81伸长时,阻料块83将两条限位板72的前端封闭。

64.实施例二相对于实施例一来说,实施例二中阻料块83将橡胶圈41阻档,对原来无规则间隔的橡胶圈41使其首尾相接,为后续拨料转盘1对橡胶圈41的导入做准备。阻料气缸81控制阻料块83的形式,结构简单,稳定性好,同时可在限位板72的前端开设废料口(图示未画出),阻料块83将不慎加入的杂物或不合格的橡胶圈41相对理料装置7垂直方向进行排出。

65.实施例三:

66.本实施例作为上一实施例的进一步改进,如图1

‑

7所示,本发明的一种柔性橡胶圈加工用生产线,包括拨料转盘1、工作台2、转盘动力装置3、放料台4、连接架5,拨料转盘1设置于工作台2的上部并通过连接架5与工作台2连接,转盘动力装置3设置于工作台2的下部并驱动拨料转盘1转动,放料台4设置于工作台2的后侧并与工作台2连接,工作台2上还连接有送料导槽12,送料导槽12与拨料转盘1的前部平行。

67.现有技术中的橡胶圈运输加工过程中,橡胶圈易出现上料不均匀或卡死情况,整条加工生产线无料可用,造成各设备空转。

68.拨料转盘1上均匀开设有多个凹槽11,放料台4上放置有橡胶圈41,放料台4呈顷斜状并将橡胶圈41运送至凹槽11处,拨料转盘1转动将橡胶圈41从放料台4运输至送料导槽12内。

69.橡胶圈的上料速度无法调节,其上料频率与下一步骤修边工艺设备不匹配,出现加工紊乱和打磨出现偏差的情况,严重时,橡胶圈连续无间隔上料,杂乱无序地运送至修边设备中,将设备堵晒卡死,造成设备过载,对现场操作人员带来危险,甚至发生生产安全事

故,本发明采用拨料转盘1上多个凹槽11,通过转盘动力装置3控制其拨料转盘1转速,将橡胶圈41设定成特定间隔的上料的形式进入送料导槽12,确保了与后阶段的修边、打磨设备加工节拍一致,使得整体的橡胶圈加工衔接得更合理,避免了各设备的空转。

70.连接架5上还连接有限位气缸51,拨料转盘1的外侧设置有调节台6,调节台6与工作台2滑动连接,调节台6的前端上设有弹性凸起61,弹性凸起61与限位气缸51正对,弹性凸起61的外周还套设有距离传感器62。

71.针对橡胶圈加工长度实际的需要,距离传感器62可对已上料的橡胶圈41可检测弹性凸起61与橡胶圈的距离,进行调节台6的调节数入距离参数,对调节台6进行横向的滑动调节,让弹性凸起61与凹槽11中的橡胶圈41始终保证接触,限位气缸51的加入,与弹性凸起61形成对橡胶圈41两端的夹持力,避免了拨料转盘1的转动的过程中,橡胶圈41在拨料转盘1的轴向上发生脱落,距离传感器62可处可加设计数传感器(图示未画出),进行计数和检查凹槽11上是否存在橡胶圈41,把数据传送给控制系统,对橡胶圈41的上料操作进行补偿。

72.还包括理料装置7,理料装置7设置于放料台4的外侧,理料装置7与工作台2的上部连接,理料装置7上开设有进料口71,进料口71与放料台4相连通,理料装置7包括两条限位板72、设置于限位板72外侧的理料机构73,理料机构73的头部伸入到两条限位板72之间并将在其内部摆动,限位板72的另一侧还设有检测探头74。

73.理料装置7与拨料转盘1之间还设有阻料机构8,阻料机构8包括阻料气缸81、气缸支架82,阻料气缸81通过气缸支架82与工作台2相连接,阻料气缸81的头部连接阻料块83,阻料块83与理料装置7相垂直,当阻料气缸81伸长时,阻料块83将两条限位板72的前端封闭。

74.阻料块83将橡胶圈41阻档,对原来无规则间隔的橡胶圈41使其首尾相接,为后续拨料转盘1对橡胶圈41的导入做准备。阻料气缸81控制阻料块83的形式,结构简单,稳定性好,同时可在限位板72的前端开设废料口(图示未画出),阻料块83将不慎加入的杂物或不合格的橡胶圈41相对理料装置7垂直方向进行排出。

75.理料机构73包括连接底板731、绞座732、理料气缸733,连接底板731与工作台2相连接,理料气缸733的尾部通过绞座732与连接底板731活动连接,连接底板731上还转动连接有理料拨条735,理料气缸733的头部连接有拨条连接座734,理料拨条735的尾部通过拨条连接座734与理料气缸733连接。

76.理料拨条735的前部呈斜状,理料拨条735的前端还设有橡胶拨头736。

77.理料拨条735前端的橡胶拨头736的设计,避免了理料拨条735对橡胶圈41的直接的刚性冲击。

78.转盘动力装置3包括动力电机31、变速箱32和传动皮带33,拨料转盘1的外侧连接有转轮34,动力电机31与变速箱32的输入端相连接,变速箱32输出端通过传动皮带33与转轮34转动连接。

79.实施例三相对于实施例二来说,实施例三中当橡胶圈41的堵晒理料在限位板72上排序过程中发生堵晒或不畅通的情况时,理料气缸733伸长或收缩,带动理料拨条735在其限位板72中摆动,将橡胶圈41松动,让橡胶圈41继续顺畅前行至阻料气缸81处。

80.上述的一种柔性橡胶圈加工用生产线的使用方法,包括以下步骤:

81.s1:组装阶段,将拨料转盘1设置于工作台2的上部并通过连接架5与工作台2连接,

转盘动力装置3设置于工作台2的下部并驱动拨料转盘1转动,放料台4设置于工作台2的后侧并与工作台2连接,将送料导槽12与拨料转盘1的前部平行,将限位气缸51与调节台6设置在拨料转盘1的两侧,再将理料装置7设置于放料台4的外侧,理料装置7与工作台2的上部连接;

82.s2:橡胶圈41的间隔上料,启动转盘动力装置3,带动拨料转盘1转动,通过多个凹槽11的将橡胶圈41呈固定间隔导入送料导槽12内;

83.s3:橡胶圈41的阻料,橡胶圈41经进料口71进入两个限位板72中,控制阻料机构8,将橡胶圈41阻档或通过,保证拨料转盘1对橡胶圈41的导入。

84.s3中还包括以下步骤:

85.s3

‑

1:橡胶圈41的排序阻料,启动阻料机构8,阻料气缸81伸长,带动阻料块83朝内移动,将两个限位板72前端封闭,其多个橡胶圈41无间隔地排序停留,为进入拨料转盘1做准备;

86.s3

‑

2:橡胶圈41的堵晒理料,当橡胶圈41堵晒时,启动理料机构73,理料气缸733伸长或收缩,其理料拨条735在限位板72内摆动,将橡胶圈41朝阻料气缸81方向进行拨动。

87.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

88.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若出现术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

89.在本发明的描述中,除非另有明确的规定和限定,若出现术语“连接”等指示部件之间的连接关系,该术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通或两个部件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。